一种超薄氮化钒\氮掺杂碳复合材料及制备方法

1.本发明属于无机纳米材料合成及应用领域,尤其涉及一种超薄氮化钒\氮掺杂碳复合材料及制备方法。

背景技术:

2.氢是当前最清洁能量密度最高的一种能源,目前已被广泛应用与多个方面。其中燃料电池就是利用率最高的一种装置,它是可以将氢燃料与氧化剂中的化学能直接转化为电能的发电装置,具有高效节能、环境友好以及可靠性高等优点,是公认的第四代化学能发电技术。但是,不可否认的是阴极也就是空气极较弱的反应速率限制了输出功率,无法满足市场化需求。迄今为止,氢燃料电池的空气极催化剂依然以pt(铂)等贵金属金属为主。受制于燃料电池空气极的低反应速率以及贵金属铂的高价格,研究人员亟待开发具有更高催化性能和价格低廉的新型阴极催化剂材料。大量研究表明,氮化物具备和pt金属类似的电子结构,而且其表面氧吸附能也和pt相差不多,被认为是可取代pt的新型廉价催化剂材料。在众多氮化物材料中,氮化钒因其结构简单、理论催化活性高、化学稳定性好等优点被认为是极具发展潜力的下一代廉价催化剂材料。

3.然而,需要指出的是由于氮化物的本征特性,氮化钒的密结性结构,使得氮化钒的活性位点暴露密度不足,而且钒的化学性质较为活泼,在催化反应中很容易脱离载体,降低其催化性能。目前,合成氮化钒的主要方法以程序升温氮化法为主,即以钒的氧化物或铵盐为钒源,氨气为主要氮源,经过程序升温和固相反应生成氮化钒。但是此种方法耗能高,特别是针对立方相氮化钒,合成温度高达2000摄氏度,结构固定且形貌不可控,产物中还存在大量的未反应物或其他杂质,应用于催化反应材料性能较差。因此,探索一种简单、绿色的方法来制备高活性位点密度的氮化钒是有意义的和迫切需要的。也有文献报道以vcl4为钒源,与氨气反应生成v(nh3)cl,然后在很高的温度下与nh4cl反应得到vn材料。但是目前尚未有应用类似方法制备超薄氮化钒纳米片的相关报道。

技术实现要素:

4.为了解决上述问题,本发明提供一种超薄氮化钒\氮掺杂碳复合材料及制备方法。

5.通过以下制备工艺来实现上述目的:

6.本发明提供一种超薄氮化钒\氮掺杂碳复合材料的制备方法,包括以下步骤:

7.(1)将金属钒、双氧水和无水乙醇在常温下混合搅拌,获得含钒前驱体溶液;

8.(2)在所述含钒前驱体溶液中依次加入尿素和氯化钠,持续搅拌获得混合溶液;

9.(3)对所述混合溶液进行干燥,获得样品;

10.(4)将所述样品在惰性气氛下升温加热进行焙烧,焙烧后取出经过洗涤、真空干燥、研磨获得超薄氮化钒\氮掺杂碳复合材料。

11.作为本发明的进一步优化方案,所述步骤(1)中,金属钒与无水乙醇的摩尔质量混合比为1-50mmol/l,双氧水的摩尔质量混合比为100-500mm ol/l。

12.作为本发明的进一步优化方案,所述步骤(1)中的金属钒为纳米级。

13.作为本发明的进一步优化方案,所述步骤(2)中,依次加入5-50g的尿素和10-50g的氯化钠。

14.作为本发明的进一步优化方案,所述步骤(1)中的搅拌时间为24-48h,所述步骤(2)中的搅拌时间为48-36h。

15.作为本发明的进一步优化方案,所述步骤(3)中干燥温度为60℃-100℃。

16.作为本发明的进一步优化方案,所述步骤(4)中惰性气氛为氩气或氮气气氛,焙烧温度为600-900℃,升温速率为1-10℃/min,焙烧时间为2-5h。

17.本发明还提供一种由上述制备方法制备获得的超薄氮化钒\氮掺杂碳复合材料,所述复合材料由超薄氮化钒纳米片原位负载在氮掺杂碳载体组成。

18.本发明还提供一种上述超薄氮化钒\氮掺杂碳复合材料在作为氢燃料电池空气极催化剂材料的应用。

19.本发明的原理:基于金属钒的活泼性质,钒金属与双氧水反应得到钒源前驱体;此处的尿素一方面作为氮源,另一方面尿素经过缩聚反应后变为异氰酸,是二维氮掺杂碳的前驱体,释放出的氨气从样品内部挥发,起到造孔效应,形成发达的孔隙结构和微孔结构。氯化钠的熔点远低于面心立方结构氮化钒的生成温度,因此利用共熔点理论可以调控氮化物的合成温度。高温下的氯化钠中的氯离子浓度较高,其较大的离子半径可以插入到氮化钒结构层中,诱导二维氮化钒纳米片的生长。本发明通过原位合成,一步法合成超薄氮化钒纳米片/氮掺杂碳复合材料,在氮化钒纳米片和氮掺杂碳载体间建立强关联相互作用,稳定活性位点,纳米片间也存在着明显的晶界条纹,对于氧的吸附和解吸附有着重要的作用。同时,本实验中所使用的材料均易溶于水,反应结束后可以轻易的去除各种杂质,只需简单的去离子水冲洗即可,具备显著优势。

20.本发明的有益效果在于:

21.(1)本发明的方法采用的所有原料都简单易得,来源广泛且成本低廉;通过模板法可以调控氮化钒的生成相,特别是可以大幅度降低面心立方结构的氮化钒生成温度,对设备要求简单、可操作性强,方法重现性好,在制备过程中无需强酸、强碱试剂,对环境友好;方法简单易操作,实现原位合成。

22.(2)本发明得到的超薄氮化钒纳米片/氮掺杂碳复合材料是由超薄氮化钒纳米片原位负载在氮掺杂碳载体组成,纳米片厚度为1.3nm,约为三个晶胞的厚度,活性位点暴露充分,因此可以提供更多的反应活性位点,氮掺杂碳作为载体可以大幅度提高电子传输效率,提升催化剂性能;同时,氮掺杂碳载体还具有多孔层状结构,有利于电解液的渗透和扩散,有效缩短电子传输距离;经过三电极体系测试,超薄氮化钒纳米片/氮掺杂碳复合材料在氧气还原反应中催化性能表现优异。

附图说明

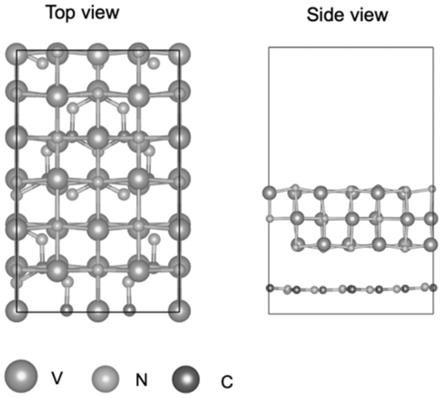

23.图1是本发明超薄氮化钒\氮掺杂碳复合材料结构的正视图和侧视图;

24.图2是本发明实施例1-3的超薄氮化钒纳米片/氮掺杂碳复合材料xrd图;

25.图3是本发明实施例1-3的超薄氮化钒\氮掺杂碳复合材料的扫描电镜图(从左至右依次为实施例1-3);

26.图4是本发明实施例1-3的超薄氮化钒\氮掺杂碳复合材料的电化学稳定性能测试图(从左至右依次为实施例1-3)。

具体实施方式

27.下面结合附图对本技术作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本技术进行进一步的说明,不能理解为对本技术保护范围的限制,该领域的技术人员可以根据上述申请内容对本技术做出一些非本质的改进和调整。

28.本发明所用方法如无特别说明均为本领域的技术人员所知晓的常规方法,所用的试剂等材料,如无特别说明,均为市售购买产品,如无特殊说明,溶液的配制均在室温下进行。

29.实施例1

30.(1)将纳米级金属钒、双氧水和无水乙醇在常温下混合搅拌24h,金属钒与无水乙醇的摩尔质量混合比为25mmol/l,金属钒与双氧水(体积分数30%)的摩尔质量混合比为250mmol/l,获得含钒前驱体溶液;

31.(2)在含钒前驱体溶液中依次加入5g的尿素和10g的氯化钠,持续搅拌48h获得混合溶液;

32.(3)将步骤(2)处理后的溶液放入鼓风干燥箱80℃下干燥24h;

33.(4)将步骤(3)得到的样品置于管式炉中,在氮气气氛下以5℃/min的升温速率由室温加热至600℃进行焙烧,焙烧时间为3h,取出后经过洗涤、真空干燥、研磨得超薄氮化钒\氮掺杂碳复合材料。

34.实施例2

35.(1)将纳米级金属钒、双氧水和无水乙醇在常温下混合搅拌24h,金属钒与无水乙醇的摩尔质量混合比为25mmol/l,金属钒与双氧水(体积分数30%)的摩尔质量混合比为250mmol/l,获得含钒前驱体溶液;

36.(2)在含钒前驱体溶液中依次加入10g的尿素和10g的氯化钠,持续搅拌48h获得混合溶液;

37.(3)将步骤(2)处理后的溶液放入鼓风干燥箱80℃下干燥24h;

38.(4)将步骤(3)得到的样品置于管式炉中,在氮气气氛下以5℃/min的升温速率由室温加热至900℃进行焙烧,焙烧时间为5h,取出后经过洗涤、真空干燥、研磨得超薄氮化钒\氮掺杂碳复合材料。

39.实施例3

40.(1)将纳米级金属钒、双氧水和无水乙醇在常温下混合搅拌24h,金属钒与无水乙醇的摩尔质量混合比为25mmol/l,金属钒与双氧水(体积分数30%)的摩尔质量混合比为250mmol/l,获得含钒前驱体溶液;

41.(2)在含钒前驱体溶液中依次加入10g的尿素和10g的氯化钠,持续搅拌48h获得混合溶液;

42.(3)将步骤(2)处理后的溶液放入鼓风干燥箱80℃下干燥24h;

43.(4)将步骤(3)得到的样品置于管式炉中,在氮气气氛下以5℃/min的升温速率由室温加热至750℃进行焙烧,焙烧时间为3h,取出后经过洗涤、真空干燥、研磨得超薄氮化

钒\氮掺杂碳复合材料。

44.为了对本发明制备的超薄氮化钒\氮掺杂碳复合材料效果进行验证,提供了如下说明:

45.如图1所示,超薄氮化钒纳米片负载在氮掺杂碳的结构示意图。通过原位合成,一步法合成超薄氮化钒\氮掺杂碳复合材料,在超薄氮化钒纳米片和氮掺杂碳载体间建立强关联相互作用,稳定活性位点。

46.如图2所示,xrd图谱证实了通过本发明制备的材料是面心立方结构的氮化钒,无其他杂质生成。

47.如图3所示,本发明制备得到的超薄氮化钒\氮掺杂碳复合材料tem图片。本发明得到的超薄氮化钒\氮掺杂碳复合材料是由超薄氮化钒纳米片组成,因此可以提供更多的反应活性位点。氮掺杂碳作为载体可以大幅度提高电子传输效率,提升催化剂稳定和催化性能,同时,氮掺杂碳载体还具有多孔层状结构,有利于电解液的渗透和扩散,有效缩短电子传输距离;

48.如图4所示,本发明制备得到的催化剂材料稳定性测试对比图。经过三电极体系测试,超薄氮化钒\氮掺杂碳复合材料在氧气还原反应中催化性能表现优异,并且通过图4可以明显看出,在750℃时,稳定测试前后曲线基本重合,可媲美20%pt/c的催化性能。

49.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1