Micro-LED外延片及制备方法与流程

micro-led外延片及制备方法

技术领域

1.本发明涉及半导体技术领域,特别涉及一种micro-led外延片及制备方法。

背景技术:

2.micro-led显示具有自发光、高效率、低功耗、高集成度、高稳定性等诸多优点,且体积小、灵活性高、易于拆解与合并,能够应用于现有从小尺寸到大尺寸的任何显示应用场合中。现代社会已经进入信息化并向智能化方向发展,显示是实现信息交换和智能化的关键环节,在目前众多显示技术中,micro-led显示技术被认为是具有颠覆性的下一代显示技术。

3.现有研究表明,micro-led器件随着尺寸减小,量子效率产生显著衰减,且峰值效率向高电流密度方向移动。目前gan基led一般是在蓝宝石衬底上生长外延层,包括n型掺杂层、ingan/gan多量子阱层发光层、p型algan电子阻挡层、p型层。其主要存在两方面弊端:

4.一方面,由于电子的迁移率较空穴快,且自由电子的浓度较空穴的浓度高,容易导致多量子阱(mqw)中的电子和空穴分布不均匀,空穴集中在距p型层较近的mqw中,往n型方向逐渐衰减不利于电子和空穴的复合;另一方面,由于电子浓度高、迁移快,导致电子容易溢至p型层中,与离化的空穴在p型层复合,降低空穴的离化效率,并产生非辐射复合,此外,随着芯片尺寸减小,尤其是在高电流密度下芯片承受抗静电释放(esd)性能会越来越弱,所以如何提高量子阱发光层中的空穴浓度和迁移以及提高esd性能对于micro-led器件效率有着至关重要的作用。

技术实现要素:

5.本发明要解决的技术问题是提供一种极大改善高电流密度下外延片的抗静电释放(esd)性能、提高发光效率的micro-led外延片的制备方法。

6.为了解决上述问题,本发明提供了一种micro-led外延片的制备方法,所述micro-led外延片的制备方法包括以下步骤:

7.s1、在衬底上生长n型氮化物层;

8.s2、在所述n型氮化物层上生长氮化物插入层,所述氮化物插入层包括依次生长的第一n型氮化物插入层、第一p型氮化物插入层、第二n型氮化物插入层、第二p型氮化物插入层和第三n型氮化物插入层;所述第二n型氮化物插入层的掺杂浓度大于所述第一n型氮化物插入层、第一p型氮化物插入层、第二p型氮化物插入层和第三n型氮化物插入层的掺杂浓度;

9.s3、在所述氮化物插入层上生长氮化物量子阱发光层;

10.s4、在所述氮化物量子阱发光层上生长p型氮化物层。

11.作为本发明的进一步改进,所述第一n型氮化物插入层、第二n型氮化物插入层和第三n型氮化物插入层掺杂si,所述第一p型氮化物插入层和第二p型氮化物插入层掺杂mg。

12.作为本发明的进一步改进,所述第一n型氮化物插入层的掺杂浓度为0-5

×

10

17

cm

‑3,所述第一p型氮化物插入层的掺杂浓度为5

×

10

16-5

×

10

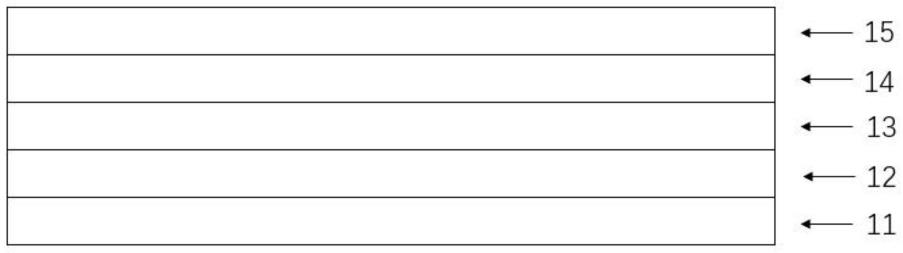

17

cm-3

,所述第二n型氮化物插入层的掺杂浓度为1-5

×

10

18

cm-3

,所述第二p型氮化物插入层的掺杂浓度为2

×

10

16-2

×

10

17

cm-3

,所述第三n型氮化物插入层的掺杂浓度为0-5

×

10

17

cm-3

。

13.作为本发明的进一步改进,所述第一n型氮化物插入层的厚度为40-120nm,第一p型氮化物插入层的厚度为1-5nm,第二n型氮化物插入层的厚度为10-50nm,第二p型氮化物插入层的厚度为1-5nm,第三n型氮化物插入层的厚度为40-120nm。

14.作为本发明的进一步改进,所述n型氮化物层掺杂si,厚度为1-4μm,掺杂浓度为1-8

×

10

18

cm-3

。

15.作为本发明的进一步改进,所述氮化物量子阱发光层包括依次生长的前氮化物量子阱发光层和后氮化物量子阱发光层,所述前氮化物量子阱发光层包括依次生长的前氮化物量子阱层、前氮化物覆盖层和前n型氮化物量子垒层,所述后氮化物量子阱发光层包括依次生长的后氮化物量子阱层、后氮化物覆盖层、第一后氮化物量子垒层、第二后氮化物量子垒层和第三后氮化物量子垒层,所述第二后氮化物量子垒层掺杂si。

16.作为本发明的进一步改进,所述前氮化物覆盖层为含al氮化物覆盖层,且al组分线性递增,al含量为0-0.15。

17.作为本发明的进一步改进,所述第二后氮化物量子垒层和第三后氮化物量子垒层均含al,且所述第三后氮化物量子垒层中含al组分线性递减,al含量为0-0.15。

18.作为本发明的进一步改进,所述第二后氮化物量子垒层中si的掺杂浓度为5-8

×

10

16

cm-3

。

19.本发明还提供了一种micro-led外延片,其采用上述任一所述的micro-led外延片的制备方法制备得到。

20.本发明的有益效果:

21.本发明的micro-led外延片的制备方法通过在n型氮化物层和氮化物量子阱发光层之间生长氮化物插入层,其中,第二n型氮化物插入层采用高掺杂,在外延片加入反向偏压的情况下,高掺杂的第二n型氮化物插入层和第一n型氮化物插入层之间形成电容缓冲效应,可以极大地改善高电流密度下外延片的抗静电释放(esd)性能。

22.其中,第一p型氮化物插入层在反向偏压的情况下,提供与高掺杂的第二n型氮化物插入层相反的载流子,扩展了高掺杂第二n型氮化物插入层和第一n型氮化物插入层之间的电容深度,极大地提高了第二n型氮化物插入层与第一n型氮化物插入层的电容缓冲效应,第二p型氮化物插入层在正向电压的情况下对高掺杂的第二n型氮化物插入层的电子注入起到抵制缓冲作用,延缓了高掺杂电子对氮化物量子阱发光层的高密度注入,提高了氮化物量子阱发光层的载流子注入均匀性,提高了外延发光效率。

23.同时,第三n型氮化物插入层靠近氮化物量子阱发光层,保证了电子向氮化物量子阱发光层均匀注入的同时,不会形成漏电通道。

24.再者,一般氮化物量子阱发光层中在量子垒设置algan材料,可以利用algan材料高的势垒阻挡电子越过发光层,但是algan材料的引入会造成氮化物量子阱发光层晶体质量降低,而且,由于algan材料和ingan量子阱晶格常数差异较大造成晶格失配,会造成能带倾斜,随着芯片尺寸的减小,效率降低和esd性能降低会更加显著,而本发明中的n型氮化物插入层可以补偿因氮化物量子阱发光层中algan的引入造成的发光效率衰减和抗静电释放

(esd)性能降低,所以本发明n型氮化物插入层工艺提高了micro-led外延片氮化物量子阱发光层引入algan材料的工艺匹配性,可以获得优良的的光电性能。

25.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

26.图1是本发明实施例中micro-led外延片的结构图;

27.图2是本发明实施例中氮化物插入层的结构图;

28.图3是本发明实施例中氮化物量子阱发光层的结构图。

具体实施方式

29.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

30.实施例一

31.参照图1-2所示,本实施例公开了一种micro-led外延片的制备方法,其包括以下步骤:

32.s1、在衬底上生长n型氮化物层;具体地,在蓝宝石衬底11上生长厚度为2μm的n型gan层12,si的掺杂浓度2

×

10

18

cm-3

,生长所需的ga源为tmg,si源为sih4,生长气氛为h2气氛,生长温度为1210℃,生长压力为150mbar;

33.s2、在所述n型氮化物层上生长氮化物插入层,所述氮化物插入层包括依次生长的第一n型氮化物插入层、第一p型氮化物插入层、第二n型氮化物插入层、第二p型氮化物插入层和第三n型氮化物插入层;所述第二n型氮化物插入层的掺杂浓度大于所述第一n型氮化物插入层、第一p型氮化物插入层、第二p型氮化物插入层和第三n型氮化物插入层的掺杂浓;具体地,在n型gan层12上生长gan插入层13,生长温度为920℃,生长压力为200mbar,生长所需的ga源为tmg,si源为sih4,mg源为cp2mg,生长气氛为h2,其中gan插入层13包括依次生长的第一n型gan插入层121、第一p型gan插入层122、第二n型gan插入层123、第二p型gan插入层124和第三n型gan插入层125;第二n型gan插入层123的掺杂浓度大于第一n型gan插入层121、第一p型gan插入层122、第二p型gan插入层124和第三n型gan插入层125的掺杂浓度;具体包括以下步骤:

34.s21、在n型gan层12上生长厚度为60nm的第一n型gan插入层121,掺杂浓度1.2

×

10

17

cm-3

;

35.s22、在第一n型gan插入层121上生长2nm的第一p型gan插入层122,掺杂浓度1.0

×

10

17

cm-3

;

36.s23、在第一p型gan插入层122上生长15nm的第二n型gan插入层123,掺杂浓度3

×

10

18

cm-3

;

37.s24、在第二n型gan插入层123上生长2nm的第二p型gan插入层124,掺杂浓度8

×

10

16

cm-3

;

38.s25、在第二p型gan插入层124上生长100nm的第三n型gan插入层125,掺杂浓度2

×

10

17

cm-3

;

39.s3、在所述氮化物插入层上生长氮化物量子阱发光层;具体地,在gan插入层13上生长氮化物量子阱发光层14,包括周期性交替循环2次生长的ingan量子阱层和gan量子垒层,生长压力为300mbar;包括以下步骤:

40.s31、在生长温度为780℃条件下,生长厚度为2.5nm的ingan量子阱层,生长所需ga源为teg,生长气氛为n2;

41.s32、在ingan量子阱的基础上升温,在升温过程中同时设置al源线性恒定,当温度达到860℃时生长1.5nm的algan覆盖层,al组分0.05,生长所需ga源为tmg,al源为tmal,生长气氛为n2;

42.s33、在生长温度为860℃条件下,生长厚度为8nm的n型gan量子垒层,掺杂浓度3

×

10

17

cm-3

,生长所需ga源为teg,si源为sih4,生长气氛为h2;

43.s34、在生长温度为780℃条件下,生长厚度为3.5nm的ingan量子阱层,生长所需ga源为teg,生长气氛为n2;

44.s35、在ingan量子阱的基础上升温,在升温过程中同时设置al源恒定,当温度达到860℃时生长1.5nm的algan覆盖层,al组分0.05,生长所需ga源为tmg,al源为tmal,生长气氛为n2;

45.s36、在生长温度为860℃条件下,生长厚度为13nm的n型gan后量子垒层,生长所需ga源为teg,生长气氛为h2;

46.s4、在所述氮化物量子阱发光层上生长p型氮化物层;具体地,在氮化物量子阱发光层上生长200nm的p型gan层,掺杂浓度2

×

10

19

cm-3

,生长所需的ga源为tmg,mg源为cp2mg,生长气氛为h2气氛,生长温度为1070℃,生长压力为400mbar。

47.在其他实施例中,第一n型氮化物插入层的掺杂浓度为0-5

×

10

17

cm-3

,第一p型氮化物插入层的掺杂浓度为5

×

10

16-5

×

10

17

cm-3

,第二n型氮化物插入层的掺杂浓度为1-5

×

10

18

cm-3

,第二p型氮化物插入层的掺杂浓度为2

×

10

16-2

×

10

17

cm-3

,第三n型氮化物插入层的掺杂浓度为0-5

×

10

17

cm-3

。

48.在其他实施例中,第一n型氮化物插入层的厚度为40-120nm,第一p型氮化物插入层的厚度为1-5nm,第二n型氮化物插入层的厚度为10-50nm,第二p型氮化物插入层的厚度为1-5nm,第三n型氮化物插入层的厚度为40-120nm。

49.在其他实施例中,n型氮化物层掺杂si,厚度为1-4μm,掺杂浓度为1-8

×

10

18

cm-3

。

50.对比例1

51.本对比例与实施例一的区别在于:n型gan层和氮化物量子阱发光层之间不设置氮化物插入层13,其他与实施例一相同。

52.对比例2

53.本对比例与实施例一的区别在于第二n型gan插入层123浓度和第一n型gan氮化物插入层121浓度相同,均为1.2

×

10

17

cm-3

。

54.对比例3

55.本对比例与实施例一的区别在于第二n型gan插入层123浓度比第一n型gan氮化物插入层121浓度低8

×

10

16

cm-3

。

56.对比例4

57.本对比例与实施例一的区别在于不设置第一p型gan插入层122。

58.对比例5

59.本对比例与实施例一的区别在于不设置第二p型gan插入层124。

60.对比例6

61.本对比例与实施例一的区别在于不设置第一p型gan插入层122和第二p型gan插入层124。

62.通过实施例一和对比例1-6的制备方法得到的外延片进行相同规格(80μ*100μm)芯片制作,得到的性能参数如表1所示,可以看出实施例一中的制备方法得到的外延片具有优良的亮度和电压性能,同时,由于氮化物插入层的设置,外延片呈现较佳的esd和漏电特性。

[0063] 亮度(mw)电压(v)esd(%)漏电(%)实施例一12.82.859999对比例18.82.848782对比例212.82.889594对比例312.53.019292对比例412,62.859492对比例511.82.858884对比例611.32.858583

[0064]

表1

[0065]

本发明的micro-led外延片的制备方法通过在n型氮化物层和氮化物量子阱发光层之间生长氮化物插入层,其中,第二n型氮化物插入层采用高掺杂,在外延片加入反向偏压的情况下,高掺杂的第二n型氮化物插入层和第一n型氮化物插入层之间形成电容缓冲效应,可以极大地改善高电流密度下外延片的抗静电释放(esd)性能。

[0066]

其中,第一p型氮化物插入层在反向偏压的情况下,提供与高掺杂的第二n型氮化物插入层相反的载流子,扩展了高掺杂第二n型氮化物插入层和第一n型氮化物插入层之间的电容深度,极大地提高了第二n型氮化物插入层与第一n型氮化物插入层的电容缓冲效应,第二p型氮化物插入层在正向电压的情况下对高掺杂的第二n型氮化物插入层的电子注入起到抵制缓冲作用,延缓了高掺杂电子对氮化物量子阱发光层的高密度注入,提高了氮化物量子阱发光层的载流子注入均匀性,提高了外延发光效率。

[0067]

同时,第三n型氮化物插入层靠近氮化物量子阱发光层,保证了电子向氮化物量子阱发光层均匀注入的同时,不会形成漏电通道。

[0068]

再者,一般氮化物量子阱发光层中在量子垒设置algan材料,可以利用algan材料高的势垒阻挡电子越过发光层,但是algan材料的引入会造成氮化物量子阱发光层晶体质量降低,而且,由于algan材料和ingan量子阱晶格常数差异较大造成晶格失配,会造成能带倾斜,随着芯片尺寸的减小,效率降低和抗静电释放(esd)性能降低会更加显著,而n型氮化物插入层可以补偿因氮化物量子阱发光层中algan的引入造成的发光效率衰减和抗静电释放(esd)性能降低,所以本发明n型氮化物插入层工艺提高了micro-led外延片氮化物量子阱发光层引入algan材料的工艺匹配性,可以获得优良的的光电性能。

[0069]

实施例二

[0070]

如图1-3所示,本实施例公开了一种micro-led外延片的制备方法,其包括以下步骤:

[0071]

s1、在衬底上生长n型氮化物层;具体地,在蓝宝石衬底11上生长厚度为2μm的n型gan层12,si的掺杂浓度2

×

10

18

cm-3

,生长所需的ga源为tmg,si源为sih4,生长气氛为h2气氛,生长温度为1210℃,生长压力为150mbar;

[0072]

s2、在所述n型氮化物层上生长氮化物插入层,所述氮化物插入层包括依次生长的第一n型氮化物插入层、第一p型氮化物插入层、第二n型氮化物插入层、第二p型氮化物插入层和第三n型氮化物插入层;所述第二n型氮化物插入层的掺杂浓度大于所述第一n型氮化物插入层、第一p型氮化物插入层、第二p型氮化物插入层和第三n型氮化物插入层的掺杂浓度;具体地,在n型gan层12上生长gan插入层13,生长温度为920℃,生长压力为200mbar,生长所需的ga源为tmg,si源为sih4,mg源为cp2mg,生长气氛为h2,其中gan插入层13包括依次生长的第一n型gan插入层121、第一p型gan插入层122、第二n型gan插入层123、第二p型gan插入层124和第三n型gan插入层125;第二n型gan插入层123的掺杂浓度大于第一n型gan插入层121、第一p型gan插入层122、第二p型gan插入层124和第三n型gan插入层125的掺杂浓度;具体包括以下步骤:

[0073]

s21、在n型gan层12上生长厚度为60nm的第一n型gan插入层121,掺杂浓度1.2

×

10

17

cm-3

;

[0074]

s22、在第一n型gan插入层121上生长2nm的第一p型gan插入层122,掺杂浓度1.0

×

10

17

cm-3

;

[0075]

s23、在第一p型gan插入层122上生长15nm的第二n型gan插入层123,掺杂浓度3

×

10

18

cm-3

;

[0076]

s24、在第二n型gan插入层123上生长2nm的第二p型gan插入层124,掺杂浓度8

×

10

16

cm-3

;

[0077]

s25、在第二p型gan插入层124上生长100nm的第三n型gan插入层125,掺杂浓度2

×

10

17

cm-3

;

[0078]

s3、在所述氮化物插入层上生长氮化物量子阱发光层;具体地,在gan插入层13上生长氮化物量子阱发光层14,包括周期性交替循环2次生长的前氮化物量子阱发光层和后氮化物量子阱发光层,生长压力为300mbar;

[0079]

前氮化物量子阱发光层的生长包括以下步骤:

[0080]

s31、在生长温度为780℃条件下,生长厚度为2.5nm的前ingan量子阱层131,生长所需ga源为teg,生长气氛为n2;

[0081]

s32、在前ingan量子阱131的基础上升温,在升温过程中同时设置al源线性恒定,当温度达到860℃时生长1.5nm的前algan覆盖层132,al组分0到0.1,生长所需ga源为tmg,al源为tmal,生长气氛为n2;

[0082]

s33、在生长温度为860℃条件下,生长厚度为8nm的前n型gan量子垒层133,掺杂浓度3

×

10

17

cm-3

,生长所需ga源为teg,si源为sih4,生长气氛为h2;

[0083]

后氮化物量子阱发光层的生长包括以下步骤:

[0084]

s34、在生长温度为780℃条件下,生长厚度为3.5nm的后ingan量子阱层134,生长所需ga源为teg,生长气氛为n2;

[0085]

s35、在后ingan量子阱134的基础上升温,在升温过程中同时设置al源恒定,当温度达到860℃时生长1.5nm的后algan覆盖层135,al组分0到0.15,生长所需ga源为tmg,al源为tmal,生长气氛为n2;

[0086]

s36、在生长温度为860℃条件下,生长厚度为4nm的第一后gan量子垒层136,生长所需ga源为teg,生长气氛为h2;

[0087]

s37、在生长温度为880℃条件下,生长厚度为5nm的第二n型algan后量子垒层137,掺杂浓度7

×

10

16

cm-3

,生长所需ga源为teg,si源为sih4,生长气氛为h2;

[0088]

s38、在生长温度为880℃条件下,生长厚度为4nm的第三algan后量子垒层138,生长所需ga源为teg,生长气氛为h2,al组分0.15到0;

[0089]

s4、在所述氮化物量子阱发光层上生长p型氮化物层;具体地,在氮化物量子阱发光层上生长200nm的p型gan层,掺杂浓度2

×

10

19

cm-3

,生长所需的ga源为tmg,mg源为cp2mg,生长气氛为h2气氛,生长温度为1070℃,生长压力为400mbar。

[0090]

在其他实施例中,第二n型后氮化物量子垒层中si的掺杂浓度为5-8

×

10

16

cm-3

。

[0091]

对比例7

[0092]

本对比例与实施例二的区别在于前algan覆盖层132和后algan覆盖层135不含al。

[0093]

对比例8

[0094]

本对比例与实施例二的区别在于前algan覆盖层132和后algan覆盖层135含al不渐变。

[0095]

对比例9

[0096]

本对比例与实施例二的区别在于前algan覆盖层132和后algan覆盖层135中al组分线性降低。

[0097]

对比例10

[0098]

本对比例与实施例二的区别在于第二n型algan后量子垒层137和第三algan后量子垒层138不含al。

[0099]

通过实施例二和对比例7-10的制备方法得到的外延片进行相同规格(80μ*100μm)芯片制作,得到的性能参数如表2所示,可以看出实施例二中的制备方法得到的外延片具有优良的亮度,同时呈现出较佳的esd和漏电特性。

[0100] 亮度(mw)电压(v)esd(%)漏电(%)实施例二13.22.8410099对比例710.22.849797对比例812.92.869796对比例911.42.859696对比例1012.82.849998

[0101]

表2

[0102]

本发明在前氮化物覆盖层和后氮化物覆盖层为含al氮化物覆盖层,其中覆盖层中的al组分线性增加,一方面,覆盖层al组分线性递增,相比氮化物量子垒层引入al工艺,可以降低氮化物量子阱层和氮化物量子垒之间晶格失配过大造成的激化效应,具有优良的氮化物量子阱层界面,同时,氮化物覆盖层和氮化物量子垒层界面处可以形成高势垒,阻挡氮化物发光层中的电子溢出至p型氮化物层;另一方面利用含al氮化物覆盖层晶格差异引入

张应力,补偿了氮化物量子阱层的压应力,提高氮化物量子阱层的生长质量,降低位错密度,改善非辐射复合,提高外延片的发光效率。

[0103]

其中,第二n型后氮化物量子垒层、第三后氮化物量子垒层分别为含al氮化物层,其中第三后氮化物量子垒层的al组分线性递减,利用第二n型后氮化物垒层高al势垒,进一步阻挡电子溢出至p型氮化物层。并在第二n型后氮化物量子垒层中采用n型低掺杂,一方面在正向工作电压的情况下,提高p型氮化物的空穴注入,同时保证电子不会溢出至p型氮化物层导致与p型氮化物层的空穴非辐射符合,而第三后氮化物量子垒层al组分线性递减,可以利用线性梯度变化降低p型氮化物层中空穴势垒,增大p型氮化物层中空穴注入到氮化物量子阱发光层中的几率,提高氮化物量子阱发光层中的空穴分布,提高提高外延片的发光效率。

[0104]

再者,由于本发明外延片具有较佳的载流子传输性能和载流子分布均匀性,p型氮化物掺杂无需更高的掺杂(>5

×

10

19

cm-3

),p型氮化物层高的掺杂可以降低p型氮化物材料生长质量,也会对氮化物量子阱发光层的出光进行吸收,降低了外延片esd性能和出光效率,同时,因为p型氮化物高的生长质量,不会因为p型氮化物厚度增加而造成外延片缺陷放大,造成过多的漏电通道,增大了p型氮化物厚度的工艺窗口,提高了外延片的esd和发光效率。

[0105]

以上实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1