超浅结的退火方法与流程

1.本发明涉及半导体技术领域,特别是涉及一种超浅结的退火方法。

背景技术:

2.在集成电路制造工艺中,掺杂离子通常以离子注入的形式掺杂到半导体衬底中,然而掺杂离子只有被激活也就是处于晶格中的硅的位置时才能提供载流子。所以在注入之后,通常都会采用退火工艺来激活杂质并修复离子注入对衬底晶格造成的损伤。然而,随着硅基器件特征尺寸减小到28纳米以下,集成度和复杂性的增强,特别是超浅结对掺杂元素的扩散控制更加严格,为了控制热预算,尖峰快速热退火已经替代了传统的均温热退火工艺用于掺杂剂的活化。

3.然而,半导体衬底中通常包括图案化的多个导电层,绝缘层和半导体层以形成特定功能的器件,这些器件共同组成了完整的集成电路。这就造成衬底是由多种材料所组成复合体,而不同材料的热吸收率不同,并且构图方面有些地方稀疏有些地方密集。这就造成不同区域的热吸收率不同,且进行尖峰快速热退火工艺时,晶圆的不同区域无法均匀受热。

4.而如果晶片各处的温度不同,则可能导致各种器件,例如:晶体管,电阻,电容等等,表现出不同的电性特征。

5.为解决上述问题,需要一种新型的超浅结的退火方法。

技术实现要素:

6.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种超浅结的退火方法,用于解决现有技术中衬底不同区域的热吸收率不同,且进行尖峰快速热退火工艺时,晶圆的不同区域无法均匀受热的问题。

7.为实现上述目的及其他相关目的,本发明提供一种超浅结的退火方法,包括:

8.步骤一、提供衬底,所述衬底上形成有半导体结构,且所述衬底上部分区域形成有离子注入区;

9.步骤二、在所述衬底上形成覆盖所述半导体结构的第一覆盖层,所述第一覆盖层用于提高对热量的吸收率;

10.步骤三、在所述第一覆盖层上形成第二覆盖层;

11.步骤四、对所述衬底进行快速热退火,之后去除所述第一、二覆盖层。

12.优选地,步骤一中的所述衬底为硅衬底。

13.优选地,步骤二中所述第一覆盖层的材料为非晶碳。

14.优选地,步骤二中的所述第一覆盖层由氦气稀释c2h2气体以化学气相淀积的方式形成。

15.优选地,步骤二中的所述第一覆盖层的厚度为4900至5100埃。步骤三中所述第二覆盖层的材料为多晶硅。

16.优选地,步骤三中所述第二覆盖层的材料为多晶硅。

17.优选地,步骤三中所述第二覆盖层厚度不大于100埃。

18.优选地,步骤四中的所述快速热退火包括对所述衬底的正面退火和背面退火。

19.优选地,步骤四中的所述快速热退火的方式为尖峰快速热退火或毫秒级激光热退火。

20.优选地,步骤二中通过调整c2h2在氦气中的比例及流速改变非晶碳层的热吸收率。

21.如上所述,本发明的超浅结的退火方法,具有以下有益效果:

22.本发明提供的超浅结快速热退火方法通过在具有图形化的衬底上淀积一层非晶碳材料层作为第一覆盖层,其具有较高的热吸收系数。并在非晶碳材料上淀积一层多晶硅层作为第二覆盖层,以防止对工艺腔体及其它晶片的污染。然后再进行正常的正面或背面退火程序:在正面退火程序中,第一覆盖层作为热源的热吸收层并同时作为衬底的散热体,把热源的热能更加均匀的分散在衬底上。此外,由于第一覆盖层可以降低晶片不同区域的反射率的差异,所以第一覆盖层还可以改善晶片间不同区域吸收热能的均匀度,从而使晶片受热更加均匀;在背面退火程序中,第一覆盖层则只作为散热体,用以平衡分散热能,降低晶片不同区域间的温度差异。

附图说明

23.图1显示为本发明一实施例的正面退火程序示意图;

24.图2显示为本发明本发明一实施例的背面退火程序示意图;

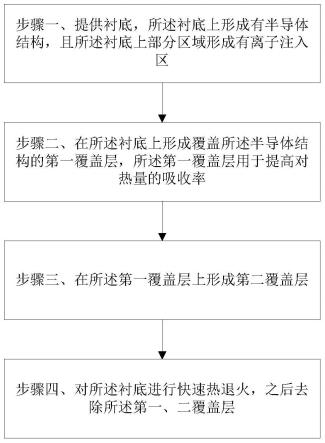

25.图3显示为本发明的工艺流程示意图。

具体实施方式

26.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

27.请参阅图3,本发明提供一种超浅结的退火方法,包括:

28.步骤一,提供衬底,衬底上形成有半导体结构,且衬底上部分区域形成有离子注入区;

29.步骤二,在衬底上形成覆盖半导体结构的第一覆盖层,第一覆盖层用于提高对热量的吸收率;

30.步骤三,在第一覆盖层上形成第二覆盖层;

31.步骤四,对衬底进行快速热退火,之后去除第一、二覆盖层。

32.本发明还提供了以下实施例进行详细说明:

33.实施例一

34.请参照图1,其显示用于尖峰快速热退火解决方案的正面退火程序的实施例。101代表已经经过离子注入工艺的衬底,其上形成有多个结构元件102。需特别说明的是,结构元件102以矩形结构表示只是为了达到说明的目的,用来表示结构元件在衬底上的相对密度。例如在此图中,边缘区域105的密度比位于中间区域更为稠密。结构元件102可以代表晶

体管、电阻、电容或等等其它类似的元件。首先在退火之前,淀积一层非晶碳作为第一覆盖层104,其具有较高的热吸收系数。再淀积一层多晶硅作为第二覆盖层106,第一覆盖层104作为热传导层,以使来自上部灯管103的热能分散到晶片的效果更好。第二覆盖层106较薄仅作为保护层,以防止第一覆盖层104污染退火腔体及其它晶片,为了尽量减小对吸热的影响,第二覆盖层106厚度应小于100埃。由于第一覆盖层104可以降低晶片不同区域的反射率的差异,(如上所述整个晶片的反射率的差异会导致晶片不同区域热吸收的差异,其中低反射率的区域吸收较多的热能而达到较高的温度,相反高反射率的区域吸收较少的热能从而达到较低的温度)所以第一覆盖层104还可以改善晶片间不同区域吸收热能的均匀度,从而使晶片受热更加均匀。快速热退火的方式为尖峰快速热退火或毫秒级激光热退火。综上,以上设计能降低由元件的表面形貌及反射率的差异造成的温度差异。

35.其中第一覆盖层104是有较高热吸收系数的非晶碳材料组成,利用化学气相沉积法形成,其中化学气相沉积法使用c2h2气体在约300℃下沉积形成,厚度约为5000埃,在这里值得说明的是最佳厚度取决于结构元件102的高度及热吸收率,然而第一覆盖层104的厚度应能尽可能多的吸收来自上方加热装置的热能。

36.随后可移除第二覆盖层106和第一覆盖层104进入以下工艺,其中第一覆盖层104可使用o2/cf4灰化程序并结合后续硫酸-过氧化氢混合液蚀刻来移除。

37.在本发明的实施例中,也可以通过调整c2h2在氦气中的比例及流速来改善非晶碳层的热吸收率。

38.实施例二

39.请参照图2,其显示用于尖峰快速热退火解决方案的背面退火程序。201代表已经经过离子注入工艺的衬底,其上形成有多个结构元件202。需特别说明的是,结构元件202以矩形结构表示只是为了达到说明的目的,用来表示结构元件在衬底上的相对密度。例如在此图中,边缘区域205的密度比位于中间区域更为稠密。结构元件202可以代表晶体管、电阻、电容或等等其它类似的元件。同样在退火之前,淀积一层非晶碳作为第一覆盖层204,其具有较高的热吸收系数。再淀积一层多晶硅作为第二覆盖层206,为了尽量减小对吸热的影响,第二覆盖层106厚度应小于100埃。在此实施例中采用的是背面退火,快速热退火的方式为尖峰快速热退火或毫秒级激光热退火。以这种方式加热时通过衬底201吸收热能并作为加热层,得以更均匀的将发热装置203的热量散发到离子注入区域和结构元件202上,此时上面的第一覆盖层204作为散热体用以平衡分散热能,降低晶片不同区域间的温度差异。

40.其中第一覆盖层204是有较高热吸收系数的非晶碳材料组成,利用化学气相沉积法形成,其中化学气相沉积法使用c2h2气体在约300℃下沉积形成,厚度约为5000埃,在这里值得说明的是最佳厚度取决于结构元件202的高度及热吸收率。

41.随后可移除第二覆盖层206和第一覆盖层204进入以下工艺,其中第一覆盖层204可使用o2/cf4灰化程序并结合后续硫酸-过氧化氢混合液蚀刻来移除。

42.在本发明的实施例中,也可以通过调整c2h2在氦气中的比例及流速来改善非晶碳层的热吸收率。

43.需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可

能更为复杂。

44.综上所述,本发明提供的超浅结快速热退火方法通过在具有图形化的衬底上淀积一层非晶碳材料层作为第一覆盖层,其具有较高的热吸收系数。并在非晶碳材料上淀积一层多晶硅层作为第二覆盖层,以防止对工艺腔体及其它晶片的污染。然后再进行正常的正面或背面退火程序:在正面退火程序中,第一覆盖层作为热源的热吸收层并同时作为衬底的散热体,把热源的热能更加均匀的分散在衬底上。此外,由于第一覆盖层可以降低晶片不同区域的反射率的差异,所以第一覆盖层还可以改善晶片间不同区域吸收热能的均匀度,从而使晶片受热更加均匀;在背面退火程序中,第一覆盖层则只作为散热体,用以平衡分散热能,降低晶片不同区域间的温度差异。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

45.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1