一种具有定向排列和多孔结构的纤维电刷及其制备方法

1.本发明涉及电接触材料技术领域,特别涉及一种具有定向排列和多孔结构的纤维电刷及其制备方法。

背景技术:

2.电刷通常应用于静止与运动部件之间传输电力和电信号,在应用过程中需要电刷具有良好的导电性、高的接触可靠性和长的使用寿命。目前使用最广的电刷材料是碳刷,虽然碳刷中的碳不容易发生热损伤,但是碳刷中的粘合剂在电弧形成过程中局部受热会发生挥发,释放出有机物蒸气,它有沉积在整个机器表面的倾向;同时,为了确保适当的电流传递以及可靠连续的电接触,碳刷必须以足够的接触力与滑动接触面(滑环或换向器)接触,这将导致电刷和滑动表面形成高摩擦力和高磨损;另外,碳刷接触电阻高,大电流条件下发热严重。因此,亟需开发新型电刷以满足不断提升的性能需求。

3.中国专利数据库中,公开了专利名称为“用于多纤维电刷的高电流滑环”,授权公告日为20190104,授权公告号为cn 105393413 b的中国专利,该专利中的多纤维电刷采取使用纤维侧面与滑环的接触方式,这种接触方式一是限制了纤维的数量,二是纤维的直径较小,容易因磨损而断裂,断裂的纤维会引起电路短路。

4.中国专利数据库中,还公开了专利名称为“一种金属纤维电刷及其制备方法”,授权公告日为20170201,授权公告号为cn 104332795 b的中国专利,该电刷的制备方法是将导电金属纤维与填充金属纤维一起混合平行排列,压制成型后将一端浸泡在酸或碱溶液中,溶解填充金属纤维,得到金属纤维电刷,这种金属纤维电刷存在以下缺陷:1、填充金属纤维的腐蚀长度难以控制,腐蚀液会通过毛细效应爬升至不需要腐蚀的部位进行腐蚀,导致导电金属纤维不能牢固固定;2、腐蚀产物容易残留在电刷内部,难以完全清除,降低电刷的导电性;3、电刷的长度受限,由于电刷中金属纤维一端固定,一端自由摆动,电刷越长挠度就越大,电刷在使用过程中因磨损而变短性能发生变化,降低电刷的电接触可靠性。

技术实现要素:

5.本发明对该技术电刷中纤维之间无横向支撑,导致其存在纤维分布疏密不均、纤维容易脱落、有效工作长度短、电刷的电接触可靠性低等问题,设计制备了一种金属纤维定向排列、纤维之间通过横向勾连支撑、电刷的电接触可靠、导电性能好的纤维电刷的制备方法。

6.本发明的目的是这样实现的,一种具有定向排列和多孔结构的纤维电刷,包括金属纤维块、金属网、定型涂层、接线端子,所述金属纤维块由若干层金属纤维网压制而成,所述金属纤维网由金属纤维编织成网状,所述接线端子由铜板、铜线和冷压端子组成,所述金属纤维块为中心体,中心体沿周向方向先包覆金属网,再涂覆定型涂层,所述定型涂层为环氧树脂,将铜板的一侧焊接到金属纤维块的一端,将铜板的另一侧焊接铜线的一端,将铜线的另一端焊接冷压端子,最终形成纤维电刷,其制备方法,包括以下步骤:

(1)编织:通过编织设备,将金属纤维单向勾连编织成网状,得到初级金属纤维网,利用拉伸试验机进行拉伸初级金属纤维网,得到预处理金属纤维网,重复操作,得到若干张预处理金属纤维网;(2)成型:将步骤(1)制得的若干张预处理金属纤维网,分别在拉伸的长度方向上,使两端重合,折叠若干次,依次放入定型模具中,施加压力,保压1~2h,得到金属纤维块;(3)包覆、涂覆:将步骤(2)制得的金属纤维块,沿着金属纤维块的周向方向用金属网包覆后,在金属网的表面涂覆定型涂层,放入烘箱中进行恒定温度固化,得到毛坯电刷;(4)装配成型:将步骤(3)制得的毛坯电刷切割至所需尺寸,在毛坯电刷的一侧焊接接线端子,得到纤维电刷。

7.进一步的,步骤(1)具体包括如下分步:(1.1) 通过编织设备,将一根金属纤维单向勾连编织成网状,得到金属纤维网,重复操作,分别将若干根金属纤维编织成若干张初级金属纤维网;(1.2) 利用拉伸试验机,分别将每一张初级金属纤维丝网沿长度方向进行拉伸,拉伸至初始长度的2~3倍,得到预处理金属纤维网,重复操作,得到若干张预处理金属纤维网。

8.进一步的,步骤(2)具体包括如下分步:(2.1)折叠:将步骤(1.2)制得的预处理金属纤维网,在拉伸的长度方向上,使两端重合,折叠2~5次,得到折叠金属纤维网,重复操作,若干张预处理金属纤维网分别被制成折叠金属纤维网;(2.2)压制成型:将折叠金属纤维网放入矩形模具中,折叠金属纤维网的长度方向与模具长度方向一致;采用压制设备进行压制,控制压制速率和压入量,使堆积的折叠金属纤维网发生一定的位移和形变,得到金属纤维块。

9.进一步的,所述压制速率为0.2~1mm/min,适度的压制速率可使堆积的金属纤维丝网有足够的时间发生位移和形变,以得到孔隙分布均匀的材料,并且,所述金属纤维块中金属纤维所占体积分数为10~60%,是通过金属纤维的重量和压制坯的高度控制纤维电刷中金属纤维的体积分数,计算公式为:f = m/(ρah),其中f为金属纤维的体积分数,m为金属纤维的质量,ρ为金属纤维的密度,a为压制模具模腔的横截面积,h为压制后金属纤维块的高度。

10.进一步的,步骤(3)中,所述定型涂层的厚度为0.05~1 mm,所述恒定温度为80~100 ℃。

11.进一步的,步骤(4)中,所述接线端子由铜板、铜线和冷压端子依次焊接组成,将铜板的一侧焊接铜线的一端,所述铜线的另一端焊接冷压端子,再将铜线上套装绝缘套管,所述铜板的厚度为2~5mm;在铜板两侧上开两个引出铜线的圆孔,圆孔直径与铜线直径相同,保证圆孔边缘与铜板边缘相距2mm以上;将铜线一端穿过铜板上的圆孔,并用锡焊将其焊接在铜板上。

12.进一步的,步骤(4)中,所述毛坯电刷的一侧表面涂抹锡膏,将铜板的一侧涂抹锡膏,锡膏涂抹厚度为1~2 mm,将铜板的一侧,涂抹完成后再将分别涂抹锡膏的毛坯电刷的一侧和铜板的一侧合在一起,用夹具上下固定,放入管式炉中加热至150~200 ℃,使锡膏熔化,保温时间为10~20 min,取出冷却至室温,得到焊接铜板的毛坯电刷,所述锡膏为高温焊锡膏(217℃以上)、中温焊锡膏(173~200℃)或者低温焊锡膏(150~173℃)的一种。

13.进一步的,所述管式炉中通氮气或者氩气保护。

14.进一步的,所述金属纤维为铜合金纤维、银合金纤维、金合金纤维、铂合金纤维、镍合金纤维、铝合金纤维、钛合金纤维中的一种,所述金属网的材质与金属纤维相同,所述金属网的网孔径为20~100 μm。

15.进一步的,所述金属纤维的直径为30~200 μm,所述金属纤维所占体积分数为10~60%。

16.本发明采用金属纤维编织成的丝网制备出一种具有定向排列和多孔结构的纤维电刷,该电刷材料具有金属纤维间相互勾连,金属纤维定向排列有序、孔隙分布均匀、孔隙率容易控制、金属纤维不易拔出以及轴向载荷大等特点;该制备方法具有工艺简单、制作步骤容易控制、对设备要求低、成本低廉等优点;所述的金属纤维电刷中金属纤维的体积分数通常为10~60%,其余40~90%的体积为孔隙,因此金属纤维能够自由弯曲,这样能够保证大部分金属纤维尖端能够同时与外接设备导电环的表面接触;成千上万的纤维尖端或接触点不仅能够让每根纤维承载相应的很小的载荷和电流,而且,相互勾连的金属纤维制成的刷能够承受更高的轴向载荷,本发明纤维电刷具有高载流能力大、低电噪声和长使用寿命等优异性能。

附图说明

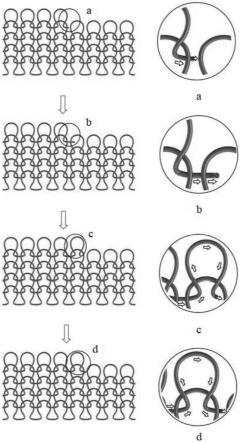

17.图1是本发明金属纤维编织成的丝网的编织示意图。

18.图2是本发明纤维电刷的制作流程示意图。

19.图3是本发明纤维电刷的结构示意图。

20.图4是实施例1制备的纤维电刷的纵向剖视结构示意图。

21.图5是实施例1中制备的纤维电刷横截面的扫描电镜图。

22.图6是本发明中铜板的结构示意图。

23.图7是本发明纤维电刷工作状态示意图。

24.图中:1 金属纤维,2 包覆金属网,3 铜板,4 导线,5 冷压端子,6 导电环。

具体实施方式

25.下面通过具体实施例和对比例对本发明做进一步的分析、说明、对比。

26.实施例1本实例中,金属纤维选用紫铜纤维,该纤维电刷中金属纤维占材料体积分数为20%,其制备方法,包括以下步骤:(1)通过编织设备(型号kh860)对选用的直径为50μm的紫铜纤维进行编织,其基本过程是:单根金属纤维经牵拉成圈后挂在针钩上,舌针被起针三角和主三角向前推动挺针,织物随之前移,但由于受到织物压板的阻挡不能随舌针继续前移,而舌针继续前移时针舌在线圈的作用下把针舌打开;舌针继续前移,线圈越过针舌滑到舌后针杆上,退圈完成;金属纤维由喂线嘴喂入针钩内;舌针受到另一侧主三角的作用向后退针;由于舌针的回退,织物上的线圈推动针舌闭合;舌针继续后退,针舌在旧线圈的推动下使其完全闭合在针钩上,金属纤维被封闭在舌下针钩内;舌针后退至初始位置时,旧线圈在沉降柱的作用下越过针舌从针头上滑脱下来,形成一个新的线圈。通过不断重复上述过程,将紫铜纤维编织成纤维

与纤维之间相互勾连、纤维间保持有序平行排列的网状结构,最终形成宽度为200mm,长度不限的双层紫铜纤维丝网;(2)选取质量m=35.8g、密度ρ=8.9g/cm3的紫铜纤维丝网,采用拉伸试验机(型号dns100),将紫铜纤维编织成的金属纤维丝网沿长度方向拉伸,再沿垂直纤维长度方向进行两次折叠,形成宽度为50mm,长度不限的条状;将紫铜纤维丝网依次堆积放入a=50

×

40 mm2的定制矩形模具中,模具深度为40 mm,保证纤维长度方向与模具长度方向一致;采用压制设备进行压制,压制速度为0.5mm/min,压入量为30mm,保压时间为2小时,压制完的材料厚度为h=10mm;根据金属纤维的体积分数计算公式:f = m/(ρah),可计算出压制后金属纤维块中金属纤维的体积分数为20%;(3)采用直径为25μm的紫铜网将压缩得到的紫铜纤维块进行包裹,包裹2层,使用环氧树脂在包裹的紫铜网表面上进行涂抹,要保证涂抹均匀,环氧树脂涂抹厚度为0.5mm,涂抹后将其放入烘箱中进行恒温固化,固化温度为80℃,烘干时长为3小时;(4) 切割出尺寸为40

×

10mm的铜板,铜板上有两个引出铜线的圆孔,圆孔直径为3mm,圆孔边缘与铜板边缘相距3mm;将直径为3mm的铜线一端穿过铜板上的圆孔,并用锡焊将其焊接在铜板表面;(5)在电刷材料的一端涂抹1mm厚度的锡膏(熔点183℃),采用夹具将电刷材料和铜板固定在一起,再将其放入温度为183℃的管式炉中,炉中通氮气保护,保温20分钟后取出,熔化的锡膏冷却后,电刷材料与铜板焊接在一起;在铜线上套上绝缘阻燃套管,再将ot4-4铜冷压端子装在铜线另一端上。最终得到一种金属纤维之间相互勾连、金属纤维单向平行有序排列、孔隙分布均匀和具有一定力学强度的定向排列紫铜纤维电刷材料。

27.采用上述方法制备了紫铜纤维体积分数约为20%的紫铜纤维电刷并对其进行了载流摩擦磨损测试。实验在常温常压下进行,选用外径为140mm的钢集电环作为对磨材料,载荷为8n,转速为1000rpm,时间为24小时,通入电流为6a。该电刷的磨损率为0.91

×

10-5

mm3/(n

·

m),接触电阻《 0 .12ω。

28.实施例2本实例中,金属纤维选用紫铜纤维,该纤维电刷中金属纤维占材料体积分数为60%,其制备方法,包括以下步骤:(1)通过编织设备对选用的直径为50μm的紫铜纤维进行编织,将紫铜纤维编织成纤维与纤维之间相互勾连、纤维间保持有序平行排列的网状结构,最终形成宽度为200mm,长度不限的双层紫铜纤维丝网;(2)选取质量m=107.5g、密度ρ=8.9g/cm3的紫铜纤维丝网,将紫铜纤维编织成的金属纤维丝网沿长度方向拉伸至原始长度的2倍,再沿垂直纤维长度方向进行两次折叠,形成宽度为50mm,长度不限的条状;将紫铜纤维丝网依次堆积放入a=50

×

40 mm2的定制矩形模具中,模具深度为40mm,保证纤维长度方向与模具长度方向一致;采用压制设备进行压制,压制速度为0.2mm/min,保压时间为2小时,压制完的材料厚度为h=10mm;根据金属纤维的体积分数计算公式:f = m/(ρah),可计算出压制后金属纤维块中金属纤维的体积分数为60%;(3)采用直径为25μm的紫铜网将压缩得到的紫铜纤维块进行包裹,包裹2层;使用环氧树脂在包裹的紫铜网表面上进行涂抹,要保证涂抹均匀,环氧树脂涂抹厚度为0.2mm,涂抹后将其放入烘箱中进行恒温固化,固化温度为80℃,烘干时长为3小时;

(4)切割出尺寸为40

×

10mm的铜板,铜板上有两个引出铜线的圆孔,圆孔直径为3mm,圆孔边缘与铜板边缘相距3mm;将直径为3mm的铜线一端穿过铜板上的圆孔,并用锡焊将其焊接在铜板表面;(5)在电刷材料的一端涂抹1mm厚度的低温锡膏,采用夹具将电刷材料和铜板固定在一起,再将其放入温度为150℃的管式炉中,炉中通氩气保护,保温20分钟后取出,熔化的锡膏冷却后,电刷材料与铜板焊接在一起;在铜线上套上绝缘阻燃套管,再将ot4-4铜冷压端子装在铜线另一端上。最终得到一种金属纤维之间相互勾连、金属纤维单向平行有序排列、孔隙分布均匀和具有一定力学强度的定向排列紫铜纤维电刷材料。

29.采用上述方法制备了紫铜纤维体积分数约为60%的紫铜纤维电刷并对其进行了载流摩擦磨损测试。实验在常温常压下进行,选用外径为140mm的钢集电环作为对磨材料,载荷为8n,转速为1000rpm,时间为24小时,通入电流为6a。该电刷的磨损率为3.1

×

10-5 mm3/(n

·

m),接触电阻《 0 .08ω。

30.实施例3本实例中,金属纤维选用黄铜纤维,该纤维电刷中金属纤维占材料体积分数为20%,其制备方法,包括以下步骤:(1)通过编织设备对选用的直径为50μm的黄铜纤维(cu-40wt%zn)进行编织,将黄铜纤维编织成纤维与纤维之间相互勾连、纤维间保持有序平行排列的网状结构,最终形成宽度为200mm,长度不限的双层黄铜纤维丝网;(2)选取m=33g、密度ρ=8.2g/cm3的黄铜纤维丝网,将黄铜纤维编织成的金属纤维丝网沿长度方向拉伸,再沿垂直纤维长度方向进行两次折叠,形成宽度为50mm,长度不限的条状;将黄铜纤维丝网堆积放入a=50

×

40 mm2的定制矩形模具中,模具深度为40mm,保证纤维长度方向与模具长度方向一致;采用压制设备进行压制,压制速度为1mm/s,保压时间为4小时,压制完的材料厚度为h=10mm;根据金属纤维的体积分数计算公式:f = m/(ρah),可计算出压制后金属纤维块中金属纤维的体积分数为20%;(3)采用直径为25μm的黄铜网将压缩得到的黄铜纤维块进行包裹,包裹2层;使用环氧树脂在包裹的黄铜网表面上进行涂抹,要保证涂抹均匀,环氧树脂涂抹厚度一般为0.5mm,涂抹后将其放入烘箱中进行恒温固化,固化温度为80℃,烘干时长为3小时;(4)切割出尺寸为40

×

10mm的铜板,铜板上有两个引出铜线的圆孔,圆孔直径为3mm,圆孔边缘与铜板边缘相距3mm;将直径为3mm的铜线一端穿过铜板上的圆孔,并用锡焊将其焊接在铜板表面;(5)在电刷材料的一端涂抹1mm厚度的中温锡膏,采用夹具将电刷材料和铜板固定在一起,再将其放入温度为183℃的管式炉中,炉中通氮气保护,保温20分钟后取出,熔化的锡膏冷却后,电刷材料与铜板焊接在一起;在铜线上套上绝缘阻燃套管,再将ot4-4铜冷压端子装在铜线另一端上。最终得到一种金属纤维之间相互勾连、金属纤维单向平行有序排列、孔隙分布均匀和具有一定力学强度的定向排列黄铜纤维电刷材料。

31.采用上述方法制备了黄铜纤维体积分数约为20%的黄铜纤维电刷并对其进行了载流摩擦磨损测试。实验在常温常压下进行,选用外径为140mm的钢集电环作为对磨材料,载荷为8n,转速为1000rpm,时间为24小时,通入电流为6a。该电刷的磨损率为1.46

×

10-5

mm3/(n

·

m),接触电阻《 0.2ω。

32.实施例4本实例中,金属纤维选用银纤维,该纤维电刷中金属纤维占材料体积分数为20%,其制备方法,包括以下步骤:(1)通过编织设备对选用的直径为50μm的银纤维进行编织,将银纤维编织成纤维与纤维之间相互勾连、纤维间保持有序平行排列的网状结构,最终形成宽度为200mm,长度不限的双层银纤维丝网;(2)选取m=41.9g、密度ρ=10.49g/cm3的银纤维丝网,将银纤维编织成的金属纤维丝网沿长度方向拉伸,再沿垂直纤维长度方向进行两次折叠,形成宽度为50mm,长度不限的条状;将银纤维丝网堆积放入a=50

×

40 mm2的定制矩形模具中,模具深度为40mm,保证纤维长度方向与模具长度方向一致;采用压制设备进行压制,压制速度为0.2mm/min,保压时间为2小时,压制完的材料厚度为h=10mm;根据金属纤维的体积分数计算公式:f = m/(ρah),可计算出压制后金属纤维块中金属纤维的体积分数为20%;(3)采用直径为25μm的银合金网将压缩得到的银纤维块进行包裹,包裹2层;使用环氧树脂在包裹的银合金网表面上进行涂抹,要保证涂抹均匀,环氧树脂涂抹厚度一般为0.5mm,涂抹后将其放入烘箱中进行恒温固化,固化温度为80℃,烘干时长为3小时;(4)切割出尺寸为40

×

10mm的铜板,铜板上有两个引出铜线的圆孔,圆孔直径为3mm,圆孔边缘与铜板边缘相距3mm;将直径为3mm的铜线一端穿过铜板上的圆孔,并用锡焊将其焊接在铜板表面;(5)在电刷材料的一端涂抹1mm厚度的高温锡膏,采用夹具将电刷材料和铜板固定在一起,再将其放入温度为250℃的管式炉中,炉中通氩气保护,保温20分钟后取出,熔化的锡膏冷却后,电刷材料与铜板焊接在一起;在铜线上套上绝缘阻燃套管,再将ot4-4铜冷压端子装在铜线另一端上,最终得到一种金属纤维之间相互勾连、金属纤维单向平行有序排列、孔隙分布均匀和具有一定力学强度的定向排列银纤维电刷材料。

33.采用上述方法制备了银纤维体积分数约为20%的银纤维电刷并对其进行了载流摩擦磨损测试。实验在常温常压下进行,选用外径为140mm的钢集电环作为对磨材料,载荷为8n,转速为1000rpm,时间为24小时,通入电流为6a。该电刷的磨损率为0.47

×

10-5

mm3/(n

·

m),接触电阻《 0 .01ω。

34.图1是本发明的金属纤维网的编织示意图,从图中可以看出,编织过程为上下2根金属纤维通过形成周期性线圈并相互穿插发生勾连,勾连顺序依次可从图1(a)、1(b)、1(c)、1(d)观察得到。

35.图2是本发明纤维电刷的制作流程示意图,其中包括金属纤维网的编织、拉伸、折叠、压制成型、包覆、涂覆和装配成型等步骤。

36.图3是本发明纤维电刷的结构示意图,从图中可以看出,电刷内部金属纤维沿长度方向定向排列,纤维之间横向勾连支撑。

37.图4是实施例1制备的纤维电刷的纵向剖视结构示意图,从图中可以看出,金属纤维块的纵向剖面显示出若干根金属纤维之间未出现挤压,金属纤维之间相互留有空隙,相对均匀排布。

38.图5是实施例1中制备的纤维电刷横截面的扫描电镜图,从图中可以看出紫铜纤维垂直排列,分布均匀,基本无横向纤维,纤维之间有足够的孔隙可供纤维弯曲。

39.图6是本发明中铜板的结构示意图,铜板上开2个铜线焊接孔。

40.图7是本发明纤维电刷工作状态示意图,纤维电刷中的金属纤维在压力作用下发生弹性变形,在滑动过程中能与滑环保持稳定接触,传输电流。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1