用于回收软包锂电池的装载工装的制作方法

1.本发明涉及软包锂电池回收装备技术领域,特别是一种用于回收软包锂电池的装载工装。

背景技术:

2.对废旧锂离子电池的批量拆解采用较多的方法是破碎法,但是破碎法在正负极材料回收特别是隔膜材料的回收方面回收率较低,所以以前被冷落的物理拆解法逐渐受到了回收企业的青睐。但在锂电池切割、破碎之前,必须对废旧锂离子电池进行放电。否则拆解过程中由于电池短路而大量放热,甚至可能出现爆炸等危险状况,引起事故。目前,在工业上对于废旧锂离子电池的安全放电一般采用化学方法放电,即直接将废旧锂电池放入盐溶液中,通过电解过程来消耗电池中残余的电量,但是这种方式存在安全隐患,废旧锂电池的外壳稍有破损,电解液容易泄漏,一旦遇到溶液会生成剧毒物质,必须得妥善处理。

3.随着国家新能源产业的快速发展,各式各样的新能源电池需求大幅提升,由此带动锂电池品种与规格多样性大增,其中,软包锂电池外形尺寸在长度与厚度方面的变化较为突出,且软包锂电池的极耳分布有两种方式,即双侧极耳分布和单侧极耳分布。对于这种面临多规格多尺寸的锂电池的回收物理拆解法中,迫切需要一种可兼容多种型号软包锂电池放电装载工装。

技术实现要素:

4.为解决现有技术中存在的问题,本发明的目的是提供一种用于回收软包锂电池的装载工装,本发明结构简单,可适应多种规格的多个软包锂电池的混合装夹和接电。

5.为实现上述目的,本发明采用的技术方案是:一种用于回收软包锂电池的装载工装,包括工装基板,所述工装基板上并列间隔设置有多个隔板压紧组件,相邻的所述隔板压紧组件之间的间隔形成装载所述软包锂电池的框格,所述框格的一端设置有限位块以及电夹支架组件,框格的另一端滑动设有电夹滑动组件,所述工装基板上靠近电夹机架组件的一侧还设置有接电头。

6.作为本发明的进一步改进,所述电夹滑动组件通过设于工装基板上的长条t型滑孔滑动设置于该工装基板上。

7.作为本发明的进一步改进,所述电夹滑动组件包括滑动设置于所述长条t型滑孔内的滑块,所述滑块上设有导向轴,所述导向轴上滑动设置有可沿其上下滑动的固定夹,所述固定夹上设有电夹固定板和第一电夹。

8.作为本发明的进一步改进,所述滑块上还设有用于将其固定在所述工装基板上的锁紧手柄。

9.作为本发明的进一步改进,所述电夹支架组件包括设于所述工装基板上的支架,所述支架上固定连接有滑槽,所述滑槽上开设有第一滑道,所述第一滑道内滑动设有至少一个滑动卡座,所述滑动卡座上设有第二电夹。

10.作为本发明的进一步改进,所述第二电夹的底部沿其夹持方向的两侧设有一对凸台,第二电夹底部的另外两侧设有一对挡块,所述滑动卡座上设有与一对所述凸台相配合的第二滑道以及与一对所述挡块相配合的限位凸台。

11.作为本发明的进一步改进,所述滑动卡座上开设有长条孔,所述长条孔的两侧设置有销槽,呈l型的拨销通过第一弹簧置于所述销槽内,且拨销的弯头部分置于所述长条孔内,所述第一滑道上开设有多个等距的与所述拨销的端部相配合的圆孔,通过拨动拨销调整滑动卡座在滑槽内的位置。

12.作为本发明的进一步改进,所述隔板压紧组件包括隔板,所述隔板上沿软包锂电池的插入方向设置有一对活动顶紧块,所述活动顶紧块通过第二弹簧设置于所述隔板的长条状的孔内,且所述活动顶紧块上设有用于限制其行程的顶块盖板。

13.作为本发明的进一步改进,所述活动顶紧块的底部还设有支承块。

14.作为本发明的进一步改进,所述活动顶紧块的顶部设有便于软包锂电池插入的斜面。

15.本发明的有益效果是:

16.本发明通过设置多块隔板隔成多个框格及框格内设置相应的弹簧压紧机构,使其满足多个电池的装夹;通过框格两端的电夹设置变化,即一端设置成单电夹的滑动组件,另一端设置成双电夹且在高度方向任意调节的支架组件,使之适应多种规格(不同极耳分布方式)的软包锂电池装夹;本发明其采用简洁可靠、方便可调的结构适用多种规格的软包锂电池的装夹,而且在锂电池装夹的同时方便的把锂电池正负极与放电系统可靠接通,完成锂电池的高速、安全放电。

附图说明

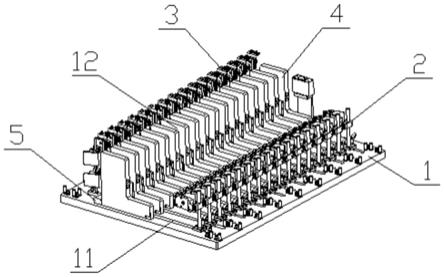

17.图1为本发明实施例的立体结构示意图;

18.图2为本发明实施例的正视图;

19.图3为本发明实施例中电夹滑动组件的立体结构示意图;

20.图4为本发明实施例中电夹滑动组件的局部剖视图;

21.图5为本发明实施例中电夹支架组件的立体结构示意图;

22.图6为本发明实施例中第二电夹及滑动卡座的立体结构示意图;

23.图7为本发明实施例中滑动卡座的背视图;

24.图8为本发明实施例中隔板压紧组件的立体结构示意图;

25.图9为本发明实施例中活动顶紧块的立体结构示意图。

26.附图标记:

27.1、工装基板,11、长条t型滑孔,12、框格,2、电夹滑动组件,21、第一电夹,22、电夹固定板,23、固定夹,24、导向轴,25、滑块,26、锁紧手柄,3、电夹支架组件,31、第二电夹,311、凸台,312、挡块,32、滑动卡座,321、第二滑道,322、限位凸台,323、拨销,324、销槽,325、第一弹簧,326、长条孔,33、滑槽,331、第一滑道,332、圆孔,34、支架,4、隔板顶紧组件,41、隔板,42、活动顶紧块,43、支承块,44、顶块盖板,45、第二弹簧,5、限位块,6、接电头。

具体实施方式

28.下面结合附图对本发明的实施例进行详细说明。

29.实施例

30.如图1和图2所示,一种用于回收软包锂电池的装载工装,包括:工装基板1,电夹滑动组件2、电夹支架组件3、隔板顶紧组件4和限位块5及接电头6(电夹与接电头连接线图中未画出)。

31.所述工装基板1并列间隔设置有隔板压紧组件4,其间隔形成装载软包锂电池的框格12,所述框格12的一端设置有限位块5及电夹支架组件3,另一端设置有电夹滑动组件2及长条t型滑孔11,且电夹滑动组件2可沿长条t型滑孔11前后移动。

32.如图3和图4所示,所述电夹滑动组件2包括第一电夹21、电夹固定板22、固定夹23、导向轴24、滑块25及锁紧手柄26,所述导向轴24一端固连在滑块25上,另一端通过固定夹23固连有电夹固定板22及第一电夹21,通过松紧固定夹23可上下调整第一电夹21的高度以适应单极耳电池的对应位置,所述滑块25在长条t型滑孔11内可自由移动,当电池放置好后即可移动滑块25进而调整第一电夹21与极耳的夹持位置,待位置确定后即锁紧手柄26,以此适应不同电池长度的放电夹持要求。

33.如图5-图7所示,所述电夹支架组件3由第二电夹31、滑动卡座32、滑槽33及支架34构成。所述支架34上固连有滑槽33,且滑槽33上开设有第一滑道331,其两侧开设有等距圆孔332,所述第二电夹31的底面对称设置有凸台311及挡块312。所述滑动卡座32其顶面对应设置有第二滑道321及限位凸台322,当电夹凸台311插入第二滑道321内即第二电夹31能在滑动卡座32内左右活动,其活动位置可避开电池极耳的干扰,且行程受凸台322与挡块312的限制。所述滑动卡座32的背面设置销槽324及长条孔326,呈l型的拨销323通过第一弹簧325置于销槽324内,其弯头部分置于长条孔326内,通过拨动拨销323则可调整滑动卡座32在滑槽33内上下位置,当第二电夹31高度位置对应极耳所在位置确定后,拨销323在弹簧力的作用下进入等距圆孔332内,此时,滑动卡座32固定,另一电夹位置按此调整。

34.如图8和图9所示,所述隔板压紧组件4由隔板41、活动顶紧块42、支承块43、顶块盖板44和第二弹簧45构成,两个活动顶紧块42设有弹簧安装孔,当活动顶紧块42及第二弹簧45装入隔板41的长条状的孔内,其活动行程受顶块盖板44限制,活动顶紧块42下端固连有支承块43,确保活动顶紧块42伸缩平稳。

35.所述隔板压紧组件4并列安装在工装基板1上,其间隔形成锂电池存放框格12,当软包电池侧立放入框格时,因其厚度尺寸大于顶块与隔板之间的浮动间隙,电池沿活动顶紧块42的上端斜面以挤压方式卡入框格12内,此时电池极耳端面靠紧限位块5,电池受第二弹簧45压力压紧定位。当电池是单侧双极耳时,则调整电夹支架组件3的两个第二电夹31的高度位置,使之夹住极耳正负极完成放电;当电池是两端单极耳时,则调整电夹支架组件3的正极电夹位置夹住此端极耳,另一端则根据电池长度及极耳的高度位置,调整电夹滑动组件2上的第一电夹21的距离完成放电负极与极耳的连接。该装载工装既能适应不同极耳分布方式的软包锂电池,又能适应不同极耳尺寸的软包锂电池,可满足多种规格多个软包锂电池的混合装夹和接电。

36.以上所述实施例仅表达了本发明的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员

来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1