一种利用低共熔溶剂处理废旧石墨直接再生的方法

1.本发明属于废旧电池的回收技术领域,具体涉及一种利用低共熔溶剂处理废旧石墨直接再生的方法。

背景技术:

2.锂离子电池由于能量密度高,输出电压稳定,寿命循环周期长和安全性能好等优点,在无人机、通讯数码设备等领域具有广泛的应用。尤其随着新能源汽车市场规模的逐步扩大和储能电池的需求扩大,全球锂离子电池的产量规模逐年增加。根据相关数据显示表明:全球锂离子电池市场在2029年将增长至1000亿美元,并且平均每年保持两位数的速率增长。以锂离子电池平均寿命5-8年计算,平均每年将生产超过200万吨的废旧锂离子电池,可以预见废旧锂离子电池的回收处理必将成为社会发展中亟待解决的问题。废旧锂电池中含有丰富的锂、钴、镍、锰、铜等金属资源,但同时也含有六氟磷锂、pvdf、塑料、有机溶剂等污染物。因此若不对废旧锂离子电池进行合理的回收处理必将造成严重的环境污染和资源浪费。

3.目前,对废旧锂离子电池的回收研究大多集中在正极的金属组分,而对于负极的石墨组分由于价值相对偏低而未受到重视。事实上,石墨在废旧锂离子电池中质量占比为12-21wt.%,其即使经过长期的循环使用仍旧保持着相对完整的结构,作为电池级石墨,其价值高达5000-20000美元/吨,预计2022年,全球石墨市场需求将高达290.5亿美元。但由于废旧石墨中含有粘结剂,sei膜(电子绝缘膜或固体电解质相界膜)以及残旧的电解液分解物等杂质,导致其不能直接重复利用。因此有效的去除废旧石墨中的杂质达到对石墨结构的修复是实现石墨循环重复使用的关键。

4.目前,废旧石墨在干法处理锂电池过程中充当还原剂释放热量而被消耗掉。因此废旧锂离子电池中石墨的处理多以湿法处理为主,通常将分离出来的废旧石墨用无机酸/有机酸进行深度处理,达到去除石墨中残留金属离子以及有机物的目的,随后再对石墨高温热解(》800℃)处理,一方面可以去除难以溶解的有机物,另一面可以对石墨结构重新修复,增加石墨化程度。常用这些方法得到的再生石墨在0.1c充放电条件下可以达到350ma h/g的放电比容量,但处理过程化学试剂消耗大,能耗严重,试剂操作过程中要求较高,且产生二次污染,并不真正有利于石墨资源的回收和利用。因此,很有必要提供一种绿色、低能耗的废旧石墨深度除杂技术,彻底去除影响再生石墨性能的杂质元素,使再生后石墨重新达到电池级标准。因此本专利提出一种利用低共熔溶剂处理废旧石墨直接再生的方法,该方法使用的低共熔溶剂来源广泛,绿色无毒,且能够一步实现废旧石墨中杂质的去除实现石墨结构的修复,从而达到废旧石墨再生的目的。这对于实现废旧锂电池中石墨资源得无害化处理和资源化利用具有重要意义。

技术实现要素:

5.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的

主要目的在于提供一种利用低共熔溶剂处理废旧石墨直接再生的方法,其能够一步实现废旧石墨中杂质的实现石墨结构的修复,使得再生后石墨重新达到电池级标准。

6.本发明的目的是通过以下技术方案实现的:

7.一种利用低共熔溶剂处理废旧石墨直接再生的方法,包括如下步骤:

8.(1)将废旧锂离子电池通过放电、破碎和物理分选,获得废旧锂电池中的废旧石墨材料;

9.(2)配制低共熔溶剂,用低共熔溶剂浸取步骤(1)中得到的废旧石墨材料,随后经离心、清洗、过滤和干燥,得的再生石墨;

10.(3)将步骤(2)得到的再生石墨作为原料,制备石墨电极。

11.优选地,其中所述废旧锂离子电池包括废旧三元锂电池、废旧钴酸锂电池、废旧锰酸锂电池、废旧磷酸铁锂电池和废旧镍酸锂电池;所述废旧石墨材料的粒径5-100μm。

12.优选地,其中所述低共熔溶剂的氢键受体包括但不限于氯化胆碱、氨基乙酸和甜菜碱中的一种或其混合物;所述低共熔溶剂的氢键供体包括但不限于尿素、氨基酸和丙三醇中的一种或其混合物;所述氢键受体和氢键供体的摩尔比例为1:(2-5)。

13.优选地,其中步骤(2)中所述低共熔溶剂配制为:按上述配比的氢键受体和氢键供体加热反应得到均一透明的低共熔溶剂。

14.优选地,其中所述废旧石墨材料与低共熔溶剂的质量体积比为2-8g:100ml。

15.优选地,其中步骤(2)中的所述清洗为去离子水清洗、或乙醇清洗中的一种,所述分离选自离心分离、抽滤过滤和静置中的一种。

16.优选地,其中所述离心分离的条件为4500-7500r/min,维持10-20min。

17.优选地,其中步骤(2)中所述浸取的温度为100-200℃,搅拌速度为500-1000r/min,时间为4-8h。

18.优选地,其中步骤(3)中所述的制备锂电池负极材料为:将再生石墨、乙炔黑和粘接剂充分混合,在n-甲基吡咯烷酮溶液中制成浆料,涂覆在铜箔上,随后进行真空干燥,得到石墨电极。

19.优选地,其中所述再生石墨、乙炔黑和粘结剂的质量比为6-10:1:1,所述粘结剂的质量与n-甲基吡咯烷酮的体积比为2-3g:100ml。

20.与现有技术相比,本发明至少具有以下优点:

21.(1)本技术所提供利用低共熔溶剂处理废旧石墨直接再生的方法,工艺绿色简单,相对于现在常用的无机酸/有机酸以及高温处理方式,整个过程不适用酸碱,处理温度低,不产生废气,安全环保;且所用的低共熔溶剂绿色无毒、来源广泛、价格低廉、可实现循环使用。

22.(2)本技术所提供利用低共熔溶剂处理废旧石墨直接再生的方法,通过该方法能够有效去除废旧石墨中的有机粘结剂、残留金属离子,以及电解溶剂等杂质;同时低共熔溶剂不会对石墨构造造成缺陷,得到的再生石墨具有较高的石墨化程度和稳定的充放电特性,具有作为锂电池负极材料(石墨电极)的优良特性。

附图说明

23.为了更清楚地说明本发明具体实施方式,下面将对具体实施方式或现有技术描述

中所需要使用的附图作简单地介绍。

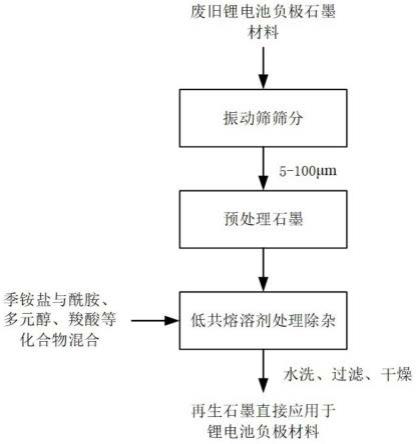

24.图1为本发明所述的方法的流程图;

25.图2为本发明实施例1得到的再生石墨的xrd图;

26.图3为本发明实施例1得到的再生石墨的sem图;

27.图4为本发明实施例1得到的再生石墨与三个对比例得到的石墨应用于半电池的充放电循环对比曲线图。

具体实施方式

28.下面结合附图和实施例对本发明作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本发明的保护范围。

29.当以范围、优选范围、或者优选的数值上限以及下限的形式表述某个量、浓度或其它值或参数的时候,应当理解相当于具体揭示了通过将任意一对范围上限或优选数值与任意范围下限或优选数值结合起来的任何范围,而不考虑该范围是否具体揭示。除非另外指出,本文所列出的数值范围值在包括范围的端点,和该范围之内的所有整数和分数。

30.除非另外说明,本文中所有的百分比、份数、比值等均是按重量计。

31.本文的材料、方法和实施例均是示例性的,并且除非特别说明,不应理解为限制性的。

32.实施例1

33.一种利用低共熔溶剂处理废旧石墨直接再生的方法,其包括如下步骤:

34.(1)将收集到的废旧钴酸锂电池通过放电,将放电并干燥后的废旧钴酸锂电池的坚固金属外壳拆除,分离出负极电极,对正极箔片粉碎后,经过电动振动筛筛除铜箔片,获得粒径5-50μm的废旧石墨材料;

35.(2)以质量比为1:2:1的氯化胆碱、氨基乙酸和甜菜碱作为氢键受体,以质量比为2:1:3尿素、乳酸和丙三醇为氢键供体,且将上述氢键受体和氢键供体按照摩尔比1:2进行混合,在80℃温度下加热3h,得到均一透明的低共熔溶剂;用上述配制好的低共熔溶剂浸取废旧石墨材料,废旧石墨材料的质量和低共熔溶剂的体积之间的固液比为20g/l,在温度为100℃下加热搅拌8h,得到除杂后的石墨悬浊液;将石墨悬浊液在转速4500r/min下离心20min,得到的石墨用去离子水反复清洗,去除残留的低共熔溶剂,过滤后,干燥,从而得到碳含量为98.4wt.%的再生石墨;

36.(3)用步骤(2)得到的再生石墨与乙炔黑、粘结剂按照质量比为6:1:1的比例充分混合,在n-甲基吡络烷酮溶液中制成浆料,涂覆在铜箔上,在100℃条件下真空干燥10h,得到石墨电极;

37.本实施例制备所得的石墨电极,在厌氧手套箱中制备成半电池进行电化学测试;其电学性能如表1所示;

38.如图2所示,其为本实施例中步骤(1)的废旧石墨材料和制备所得的再生石墨的xrd图,从图中可以看出,经过低共熔溶剂处理后的再生石墨依旧保留着完整的石墨晶格结构,更高的峰强度也说明再生石墨具有更高的石墨化程度。

39.如图3所示,其为本实施例中步骤(1)的废旧石墨材料和制备所得的再生石墨的sem图,从图中可以看出,废旧石墨中的表面有大量的杂质颗粒,同时呈现明显的团聚现象,

经过低共熔溶剂处理,得到的再生石墨表面杂质颗粒被去除,团聚现象消失,同时再生石墨呈现出均匀的层状分布;说明低共熔溶剂处理废旧石墨的良好除杂效果。

40.实施例2

41.一种利用低共熔溶剂处理废旧石墨直接再生的方法,其包括如下步骤:

42.(1)将收集到的废旧钴酸锂电池通过放电,将放电并干燥后的废旧钴酸锂电池的坚固金属外壳拆除,分离出负极电极,对正极箔片粉碎后,经过电动振动筛筛除铜箔片,获得粒径10-75μm的废旧石墨材料;

43.(2)以质量比为1:2:1的氯化胆碱、氨基乙酸和甜菜碱作为氢键受体,以质量比为2:1:3尿素、乳酸和丙三醇为氢键供体,且将上述氢键受体和氢键供体按照摩尔比1:3进行混合,在90℃温度下加热2-3h,得到均一透明的低共熔溶剂;用上述配制好的低共熔溶剂浸取废旧石墨材料,废旧石墨材料的质量和低共熔溶剂的体积之间的固液比为40g/l,在温度为170℃下加热搅拌4h,得到除杂后的石墨悬浊液;将石墨悬浊液在转速6000r/min下离心15min,得到的石墨用去离子水反复清洗,去除残留的低共熔溶剂,过滤后,干燥,从而得到碳含量为99.1wt.%的再生石墨;

44.(3)用步骤(2)得到的再生石墨与乙炔黑、粘结剂按照质量比为8:1:1的比例充分混合,在n-甲基吡络烷酮溶液中制成浆料,涂覆在铜箔上,在110℃条件下真空干燥12h,得到石墨电极;

45.本实施例制备所得的石墨电极,在厌氧手套箱中制备成半电池进行电化学测试;其电学性能如表1所示。

46.实施例3

47.一种利用低共熔溶剂处理废旧石墨直接再生的方法,其包括如下步骤:

48.(1)将收集到的废旧钴酸锂电池通过放电,将放电并干燥后的废旧钴酸锂电池的坚固金属外壳拆除,分离出负极电极,对正极箔片粉碎后,经过电动振动筛筛除铜箔片,获得粒径50-100μm的废旧石墨材料;

49.(2)以质量比为1:2:1的氯化胆碱、氨基乙酸和甜菜碱作为氢键受体,以质量比为2:1:3尿素、乳酸和丙三醇为氢键供体,且将上述氢键受体和氢键供体按照摩尔比1:4进行混合,在100℃温度下加热2h,得到均一透明的低共熔溶剂;用上述配制好的低共熔溶剂浸取废旧石墨材料,废旧石墨材料的质量和低共熔溶剂的体积之间的固液比为80g/l,在温度为170℃下加热搅拌6h,得到除杂后的石墨悬浊液;将石墨悬浊液在转速7500r/min下离心10min,得到的石墨用去离子水反复清洗,去除残留的低共熔溶剂,过滤后,干燥,从而得到碳含量为96.8wt.%的再生石墨;

50.(3)用步骤(2)得到的再生石墨与乙炔黑、粘结剂按照质量比为10:1:1的比例充分混合,在n-甲基吡络烷酮溶液中制成浆料,涂覆在铜箔上,在120℃条件下真空干燥10h,得到石墨电极;

51.本实施例制备所得的石墨电极,在厌氧手套箱中制备成半电池进行电化学测试,其电化学性能如表1所示。

52.实施例4

53.一种利用低共熔溶剂处理废旧石墨直接再生的方法,其包括如下步骤:

54.(1)将收集到的废旧钴酸锂电池通过放电,将放电并干燥后的废旧钴酸锂电池的

坚固金属外壳拆除,分离出负极电极,对正极箔片粉碎后,经过电动振动筛筛除铜箔片,获得粒径5-100μm的废旧石墨材料;

55.(2)以质量比为1:2:1的氯化胆碱、氨基乙酸和甜菜碱作为氢键受体,以质量比为2:1:3尿素、乳酸和丙三醇为氢键供体,且将上述氢键受体和氢键供体按照摩尔比1:4进行混合,在90℃温度下加热2-3h,得到均一透明的低共熔溶剂;用上述配制好的低共熔溶剂浸取废旧石墨材料,废旧石墨材料的质量和低共熔溶剂的体积之间的固液比为45g/l,在温度为150℃下加热搅拌6h,得到除杂后的石墨悬浊液;将石墨悬浊液在转速6000r/min下离心15min,得到的石墨用去离子水反复清洗,去除残留的低共熔溶剂,过滤后,干燥,从而得到碳含量为97.4wt.%的再生石墨;

56.(3)用步骤(2)得到的再生石墨与乙炔黑、粘结剂按照质量比为8:1:1的比例充分混合,在n-甲基吡络烷酮溶液中制成浆料,涂覆在铜箔上,在110℃条件下真空干燥12h,得到石墨电极;

57.本实施例制备所得的石墨电极,在厌氧手套箱中制备成半电池进行电化学测试,其电化学性能如表1所示。

58.实施例5

59.一种利用低共熔溶剂处理废旧石墨直接再生的方法,其包括如下步骤:

60.(1)将收集到的废旧钴酸锂电池、锰酸锂电池和三元锂电池通过放电,将放电并干燥后的废旧钴酸锂电池、锰酸锂电池和三元锂电池的坚固金属外壳拆除,分离出负极电极,对正极箔片粉碎后,经过电动振动筛筛除铜箔片,获得粒径30-60μm的不同锂电池混料的废旧石墨材料;

61.(2)以质量比为1:2:1的氯化胆碱、氨基乙酸和甜菜碱作为氢键受体,以质量比为2:1:3尿素、乳酸和丙三醇为氢键供体,且将上述氢键受体和氢键供体按照摩尔比1:3进行混合,在90℃温度下加热2-3h,得到均一透明的低共熔溶剂;用上述配制好的低共熔溶剂浸取废旧石墨材料,废旧石墨材料的质量和低共熔溶剂的体积之间的固液比为45g/l,在温度为150℃下加热搅拌6h,得到除杂后的石墨悬浊液;将石墨悬浊液在转速6000r/min下离心15min,得到的石墨用去离子水反复清洗,去除残留的低共熔溶剂,过滤后,干燥,从而得到碳含量为98.7wt.%的再生石墨;

62.(3)用步骤(2)得到的再生石墨与乙炔黑、粘结剂按照质量比为8:1:1的比例充分混合,在n-甲基吡络烷酮溶液中制成浆料,涂覆在铜箔上,在110℃条件下真空干燥12h,得到石墨电极;

63.本实施例制备所得的石墨电极,在厌氧手套箱中制备成半电池进行电化学测试,其电化学性能如表1所示。

64.实施例6

65.本对照例中的方法与实施例2基本相同,不同之处在于步骤(2)中所使用的低共熔溶剂为:以质量比为1:2的氯化胆碱和氨基乙酸作为氢键受体,以质量比为2:1:3尿素、乳酸和丙三醇为氢键供体,且将上述氢键受体和氢键供体按照摩尔比1:3进行混合。

66.本实施例制备所得的石墨电极,在厌氧手套箱中制备成半电池进行电化学测试,其电化学性能如表1所示。

67.实施例7

68.本对照例中的方法与实施例2基本相同,不同之处在于步骤(2)中所使用的低共熔溶剂为:以质量比为1:2:1的氯化胆碱、氨基乙酸和甜菜碱作为氢键受体,以质量比为2:3尿素和丙三醇为氢键供体,且将上述氢键受体和氢键供体按照摩尔比1:3进行混合。

69.本实施例制备所得的石墨电极,在厌氧手套箱中制备成半电池进行电化学测试,其电化学性能如表1所示。

70.实施例8

71.本对照例中的方法与实施例2基本相同,不同之处在于步骤(2)中所使用的低共熔溶剂为:以质量比为2:1的氨基乙酸和甜菜碱作为氢键受体,以质量比为2:3尿素和丙三醇为氢键供体,且将上述氢键受体和氢键供体按照摩尔比1:3进行混合。

72.本实施例制备所得的石墨电极,在厌氧手套箱中制备成半电池进行电化学测试,其电化学性能如表1所示。

73.实施例9

74.本对照例中的方法与实施例2基本相同,不同之处在于步骤(2)中所使用的低共熔溶剂为:以质量比为1:1的氯化胆碱和甜菜碱作为氢键受体,以质量比为1:3乳酸和丙三醇为氢键供体,且将上述氢键受体和氢键供体按照摩尔比1:3进行混合。

75.本实施例制备所得的石墨电极,在厌氧手套箱中制备成半电池进行电化学测试,其电化学性能如表1所示。

76.实施例10

77.本对照例中的方法与实施例2基本相同,不同之处在于步骤(2)中所使用的低共熔溶剂为:以氯化胆碱为氢键受体,以丙三醇为氢键供体,且将上述氢键受体和氢键供体按照摩尔比1:3进行混合。

78.本实施例制备所得的石墨电极,在厌氧手套箱中制备成半电池进行电化学测试,其电化学性能如表1所示。

79.对比例1

80.本对比例1中,将实施例1所提供的利用低共熔溶剂处理废旧石墨直接再生的方法中步骤(1)中获得的废旧石墨材料与乙炔黑,粘结剂按照质量比为8:1:1的比例充分混合,在n-甲基吡络烷酮溶液中制成浆料,涂覆在铜箔上,在110℃条件下真空干燥12h,得到石墨电极。

81.本对比例制备所得的石墨电极,在厌氧手套箱中制备成半电池进行电化学测试,其电化学性能如表1所示。

82.对比例2

83.本对比例2中,购买商业石墨(购买厂家:麦克劳林,型号:7782-45-2),然后将直接购买的商业石墨与乙炔黑,粘结剂按照质量比为8:1:1的比例充分混合,在n-甲基吡络烷酮溶液中制成浆料,涂覆在铜箔上,在110℃条件下真空干燥12h,得到石墨电极,在厌氧手套箱中制备成半电池进行电化学测试;

84.本对比例中的石墨电极,在厌氧手套箱中制备成半电池进行电化学测试,其电化学性能如表1所示。

85.对比例3

86.本对比例中,将废旧石墨经过50wt.%的硫酸与5vol.%的过氧化氢混合液进行酸

浸处理,处理温度为80℃,时间为6h。处理后经过离心、清洗和干燥得到再生石墨,随后将再生石墨与乙炔黑,粘结剂按照质量比为8:1:1的比例充分混合,在n-甲基吡络烷酮溶液中制成浆料,涂覆在铜箔上,在110℃条件下真空干燥12h,得到石墨电极;

87.本对比例中的石墨电极,在厌氧手套箱中制备成半电池进行电化学测试,其电化学性能如图4以及表1所示。

88.表1:废旧石墨不同处理方式的电化学性能数据

[0089][0090]

由表1的数据得知,经过低共熔溶剂处理后的废旧石墨有着优异的首圈放电比容量,仅次于商业石墨(对比例2),低共熔溶剂处理后的再生石墨首圈库伦效率在86.5-91.0%,循环100圈,容量保持率可以维持在96.5%左右,具备作为锂电池负极的条件,此外结果还表明,相对于一种或者两种不同组分的氢键供体和受体组成的低共熔溶剂(实施例6-10),由三种不同氢键供体和三种不同氢键受体组成的低共熔溶剂处理废旧石墨的电化学性能提升的更加显著。

[0091]

相对于对比例1-3,经过低共熔溶剂处理后的再生石墨具有仅次于商业石墨的放电比容量,相对于对比例1中的废旧石墨,经过低共熔溶剂处理,放电比容量显著提升,同时优于常规处理方法对比例3中酸处理的得到的再生石墨,虽然酸处理后的再生石墨具有显著的首圈放电比容量,这是有酸会对石墨表面造成缺陷,会使得更多的锂离子嵌入,但同时形成的sei膜会消耗更多的锂离子,因此其首圈库伦效率较低。由此看出,经过低共熔溶剂处理废旧石墨能有效的去除石墨中残留的杂质,对石墨自身的晶格结构并不会造成损害,用于制备半电池具有优异的放电比容量,具备作为锂电池负极材料的潜力。

[0092]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1