一种变压器油介损处理方法与流程

1.本发明涉及变压器油介损处理,具体涉及一种变压器油介损处理方法。

背景技术:

2.变压器中的变压油在运行主要起散热、绝缘、消弧作用。变压器制造行业,因工艺制作的特殊性,合格的变压器油注入变压器器身,经试验吊芯过程后,变压器油会受到一定程度的污染,使变压油中含有杂质,部分性能指标不合格。特别是油介损指标与国家标准要求差距较大,影响变压器油合格指标,对变压器的安全稳定运行产生较大影响。

3.目前,变压器油介损指标不合格问题由配置过滤装置的普通滤油设备进行过滤处理。

4.现有这种处理方法存在如下不足:1、介损不合格变压器油处理时间较长(介损值1%、20吨油处理合格需72小时),影响生产周期。

5.2、过滤装置过滤处理效果比较有待提高,处理过后介损值在0.2%-0.3%(部分企业标准0.3%,国家标准0.5%)。

6.3、滤油设备过滤装置一次处理不合格油500吨(每年更换一次过滤装置2-3次)。

7.4、过滤装置滤芯全焊接密封,运行维护不方便、维护成本较高。

技术实现要素:

8.为了解决上述技术问题,本发明提供了一种变压器油介损处理方法,包括如下步骤:步骤a、测定待处理变压器油的介损值;步骤b、将待处理的变压器油通入再生滤油装置中,设定操作参数初始介损值1.267%,流速4吨/小时,压力2.3兆帕;步骤c、处理过程中对处理后的变压器油取样进行监测,待介损值达到多少0.3%以下后,即可完成处理;若介损值未达标,重复处理;所述处理再生滤油装置包括机座框和安装在机座框上的依次联通的粗滤桶、再生滤桶与精滤桶;还包括分别与粗滤桶和精滤桶连接的进油管和出油管;所述进油管和出油管之间还设有旁通管;所述再生滤桶至少为一个,每个再生滤桶上设有再生滤桶入口和再生滤桶出口;所述粗滤桶上设有粗滤桶入口和粗滤桶出口;所述精滤桶上设有精滤桶入口和精滤桶出口;所述粗滤桶包括粗滤桶体和设置在粗滤桶体内的粗滤滤芯;所述再生滤桶包括再生滤桶桶体和和设置在再生滤桶桶体内的吸附材料,吸附材料为质量比32.5︰1的粒径均为1-2mm硅胶砂和颗粒活性炭组成,颗粒活性炭平铺在硅胶砂中;所述精滤桶包括精滤桶体和设置在精滤桶体内的精滤滤芯;

所述机座框上还设置有进油排管和出油排管,进油排管上设有若干排管入口,出油排管上设有若干排管出口;所述排管入口与粗滤桶出口和再生滤筒入口连接;所述排管出口与再生滤桶出口连接;所述出油排管的末端与精滤桶入口连接。

9.其中,所述粗滤桶体的底板满焊在桶壁底部内侧;所述粗滤桶体的桶盖通过法兰盘固定在桶壁顶端;所述粗滤桶体的上部还设有通过压盘和盘座将粗滤滤芯固定在底板上;所述粗滤桶出口设置在粗滤桶体的底板上;连接进油管的所述粗滤桶入口设置在粗滤桶体上部。

10.具体的,所述颗粒活性炭的铺设高度为吸附材料高度的(3~22)/27处。

11.进一步的,所述颗粒活性炭的铺设高度为吸附材料高度的(8~16)/27处。

12.进一步的,所述颗粒活性炭的铺设高度为吸附材料高度的(13~16)/27处。

13.优选的,所述颗粒活性炭的铺设高度为吸附材料高度的(13~14)/27处。

14.优选的,所述精滤滤芯精度为5微米,所述粗滤滤芯精度为2微米。

15.其中,所述精滤桶体的底板满焊在桶壁底部内侧;所述精滤桶体的桶盖通过法兰盘固定在桶壁顶端;所述精滤桶体的上部还设有通过压盘和盘座将精滤滤芯固定在底板上;所述精滤桶出口设置在精滤桶体的下部,精滤桶出口与出油管连接;所述精滤桶入口设置在精滤桶体上部。

16.具体的,再生滤桶桶体通过法兰盘固定在机座框上,吸附材料的下部设有隔离法兰盘;法兰盘与隔离法兰盘之间通过连接管联通;隔离法兰盘上设置过滤网盘;所述再生滤桶桶体内沿轴向设有内液管,法兰盘上设有再生滤桶进油口和再生滤桶出油口;再生滤桶进油口的一端与内液管联通,另一端与排管入口联通;再生滤桶出油口与排管出口联通。

17.具体的,所述过滤网盘通过过滤网法兰设置在再生滤桶桶体内。

18.其中,所述再生滤桶桶体顶部设有封帽座。

19.进一步的,所述粗滤桶和精滤桶的下方均设有升高座。

20.特别的,所述粗滤桶和精滤桶的桶盖上均设有放空阀接头,用于连接排气阀;所述粗滤桶和精滤桶的桶体上部还设有压力表接头;所述精滤桶的桶体上还设有取样口。

21.进一步的,所述粗滤桶体的下部还设有连接旁通管的球阀管接头。

22.进一步的,所述再生滤桶为11个。

23.具体的,所述机座框上设置有加强筋。

24.优选的,所述机座框离地30cm高。

25.具体的,所述机座框的下方还设有脚轮。

26.优选的,脚轮有4个,为重型铸铁脚轮。

27.本发明的有益效果:本发明的方法简单可行,处理效率高;所用设备的粗滤桶、再生滤筒和精滤筒均由法兰固定在机座框上,整个设计紧凑,空间占用小;机座框距离地面约300mm高,人员在地面即可进行操作,便于拆卸维护,缩短了维护时间,提升了作业效率。进出油口通过旁通阀和联管连接,严格控制运行压力,保证运行安全。

附图说明

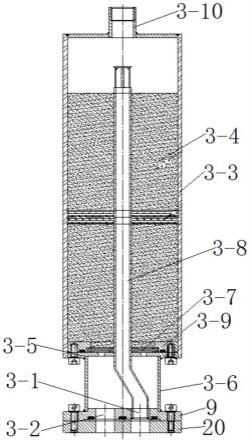

28.图1为本发明中再生滤油装置的主视图;图2为图1的仰视图;

图3为图1的左视图;图4为图1中机座框联管装配图;图5为图2中再生滤桶沿a-a线的剖视图;图6为图2中精滤桶沿b-b线的剖视图;图7为图2中粗滤桶沿c-c线的剖视图;图8为实施例1中刻度示意图;图中标记:机座框1,加强筋1-1,粗滤桶2,粗滤桶入口2-1,粗滤桶出口2-2,粗滤桶体2-3,粗滤滤芯2-4,球阀管接头2-5,再生滤桶3,再生滤桶入口3-1,再生滤桶出口3-2,再生滤桶桶体3-3,吸附材料3-4,隔离法兰盘3-5,连接管3-6,过滤网盘3-7,内液管3-8,过滤网法兰3-9,封帽座3-10,精滤桶4,精滤桶入口4-1,精滤桶出口4-2,精滤桶体4-3,精滤滤芯4-4,取样口4-5,进油管5,出油管6,进油排管7,排管入口7-1,出油排管8,排管出口8-1,法兰盘9,压盘10,盘座11,升高座12,放空阀接头13,压力表接头14,脚轮15,旁通管16,溢流管17,止回阀18,排气阀19,法兰盘座20。

具体实施方式

29.实施例1吸附材料的选择选取500ml不合格变压器油(无杂质)做介损试验,测定介损值为0.330%。

30.在塑料瓶外表面从出油端锥形水平面依次向上划1至27等分垂直刻度(图8),按32.5︰1的比例选取粒径均为1~2mm硅胶砂和颗粒活性炭装入干净塑料瓶中,塑料瓶口用400目滤布封口缠紧,采用渗漏法,将变压器油导入装有硅胶砂和颗粒活性炭的塑料瓶中,过滤的油流入干净的玻璃瓶内,过滤后的变压器油依次进行介损值对比试验。

31.活性炭均匀平铺在硅胶砂1刻度位置,测定介损值为0.113%;2刻度位置,测定介损值为0.107%;3刻度位置,测定介损值为0.099%;4刻度位置,测定介损值为0.098%;5刻度位置,测定介损值为0.098%;6刻度位置,测定介损值为0.096%;7刻度位置,测定介损值为0.097%;8刻度位置,测定介损值为0.074%;9刻度位置,测定介损值为0.081%;10刻度位置,测定介损值为0.065%;11刻度位置,测定介损值为0.029%;12刻度位置,测定介损值为0.033%;13刻度位置,测定介损值为0.025%;14刻度位置,测定介损值为0.019%;15刻度位置,测定介损值为0.029%;16刻度位置,测定介损值为0.065%;17刻度位置,测定介损值为0.125%;18刻度位置,测定介损值为0.137%;19刻度位置,测定介损值为0.0148%;20刻度位置,测定介损值为0.074%;21刻度位置,测定介损值为0.081%;22刻度位置,测定介损值为0.085%;23刻度位置,测定介损值为0.098%;24刻度位置,测定介损值为0.215%;25刻度位置,测定介损值为0.107%;26刻度位置,测定介损值为0.113%;27刻度位置,测定介损值为

0.146%。

32.活性炭均匀平铺在距出油口硅胶砂14刻度位置(大约1/2位置)处理效果最佳,介损值为在24刻度位置的11.32倍。

33.过滤后的变压器油再次做其他例行油试验(处理过程中,流速控制4吨/小时),油指标合格,无其它衍生影响,吸附材料的吸附效能得到验证。

34.实施例2 本发明所有装置的组装如图1~7所示,本发明的装置包括包括机座框1和安装在机座框上的依次联通的粗滤桶2、再生滤桶3与粗精滤桶4;还包括分别与粗滤桶3和精滤桶4连接的进油管5和出油管6;所述进油管5和出油管6之间还设有旁通管16;所述再生滤桶3至少为一个,每个再生滤桶3上设有再生滤桶入口3-1和再生滤桶出口3-2;所述粗滤桶2上设有粗滤桶入口2-1和粗滤桶出口2-2;所述精滤筒4上设有精滤桶入口4-1和精滤桶出口4-2;所述粗滤桶2包括粗滤桶体2-3和设置在粗滤桶体2-3内的粗滤滤芯2-4;所述再生滤桶3包括再生滤桶桶体3-3和和设置在再生滤桶桶体3-3内的吸附材料3-4,吸附材料3-4为硅胶砂和颗粒活性炭组成;所述精滤桶4包括精滤桶体4-3和设置在精滤桶体4-3内的精滤滤芯4-4;所述机座框1上还设置有进油排管7和出油排管8,进油排管7上设有若干排管入口7-1,出油排管8上设有若干排管出口8-1;所述排管入口7-1与粗滤桶出口2-2和再生滤筒入口3-1连接;所述排管出口8-1与再生滤桶出口3-2连接;所述出油排管8的末端与精滤桶入口4-1连接。

35.作为优选的实施方式,所述粗滤桶体2-3的底板满焊在桶壁底部内侧;所述粗滤桶体2-3的桶盖通过法兰盘9固定在桶壁顶端;所述粗滤桶体2-3的上部还设有通过压盘10和盘座11将粗滤滤芯2-4固定在底板上;所述粗滤桶出口2-2设置在粗滤桶体2-3的底板上;连接进油管5的所述粗滤桶入口2-1设置在粗滤桶体2-3上部;所述精滤桶体4-3的底板满焊在桶壁底部内侧;所述精滤桶体4-3的桶盖通过法兰盘9固定在桶壁顶端;所述精滤桶体4-3的上部还设有通过压盘10和盘座11将精滤滤芯4-4固定在底板上;所述精滤桶出口4-2设置在精滤桶体4-3的下部,精滤桶出口4-2与出油管6连接;所述精滤桶入口4-1设置在精滤桶体4-3上部。

36.再生滤桶桶体3-3通过法兰盘9和法兰盘座20固定在机座框1上,吸附材料3-4的下部设有隔离法兰盘3-5;法兰盘9与隔离法兰盘3-5之间通过连接管3-6联通;隔离法兰盘3-5上设置过滤网盘3-7;所述再生滤桶桶体3-3内沿轴向设有内液管3-8,法兰盘9上设有再生滤桶进油口3-1和再生滤桶出油口3-2;再生滤桶进油口3-1的一端与内液管3-8联通,另一端与排管入口7-1联通;再生滤桶出油口3-2与排管出口8-1联通。

37.作为另一优选的实施方式,所述过滤网盘3-7通过过滤网法兰3-9设置在再生滤桶桶体3-3内;其中,所述再生滤桶桶体3-3顶部设有封帽座3-10;特别的,所述粗滤桶2和精滤桶4的桶盖上均设有放空阀接头13,用于连接排气阀19;所述粗滤桶2和精滤桶4的桶体上部还设有压力表接头14;所述精滤桶4的桶体上还设有取样口4-5;进一步的,所述粗滤桶体2-3的下部还设有连接旁通管16的球阀管接头2-5;进一步的,所述粗滤桶2和精滤筒4的下方均设有升高座12,用于将粗滤桶2和精滤筒4焊接在机座框1上。

38.作为优选的实施方式,所述再生滤桶3为11个。

39.另一优选的实施方式,所述机座框1上设置有加强筋1-1;所述机座框1的下方还设有脚轮15;脚轮15有4个,为重型铸铁脚轮;所述机座框1离地30cm高。

40.作为另一优选的实施方式,所述精滤滤芯4-4精度为5微米,所述粗滤滤芯精度为2微米。

41.本发明中,重型铸铁脚轮平衡支撑整个再生装置的重量,机座框、进油/出油排管、加强筋构成再生装置支撑骨架,进/出油管的进/出口位置设置球阀,分别与粗、精滤桶连接,旁通球阀连接在旁通油管,取样球阀连接在出油管出油口位置,止回阀18连接在旁通油管出油口位置,压力座分别焊接在粗/精滤桶的压力表接头上,排气阀19分别与在粗/精滤桶桶盖中心处的放空阀接头连接。十一个再生滤桶通过法兰连接在机座框上,与排管形成畅通油路。

42.所述排管包括进油排管和出油排管,排管均匀分布在基座框中心线两侧,并焊接在机座框上。进油排管与粗滤桶连接,保证进油无杂质;出油排管与精滤桶连接,保证出油无杂质。所述加强筋也可由进油排管和出油排管组成,加强筋焊接在排管和机座框上,稳固机座框和排管。

43.所述再生滤桶通过法兰盘座和法兰盘固定在机座框上。法兰盘座满焊在机座框面板上,连接管与法兰盘和隔离法兰盘平行垂直全密封焊接,过滤网法兰与桶壁内圈全密封焊接,过滤网盘放置在过滤网法兰沉孔上,内液管全密封焊接在法兰盘进油口,法兰盘座与法兰盘密封圈螺栓连接,隔离法兰盘与过滤网法兰密封圈螺栓连接,封帽座垂直全密封焊接在桶盖中心位置。

44.所述精滤桶的桶盖通过螺栓与法兰盘连接,法兰盘满焊在桶壁顶部,放空阀接头满焊在桶盖中心孔位置,盘座与滤芯中心孔配合装配,固定滤芯位置,压盘通过螺栓与盘座连接,稳固滤芯,放置内部窜动。底板满焊在桶壁底端部内圈,支撑滤芯,压力表接头满焊在桶壁上端部外表面,升高座满焊在机座框面板出油口位置。

45.所述粗滤桶的桶盖通过螺栓与法兰盘连接,法兰盘满焊在桶壁顶部,放空阀接头满焊在桶盖中心孔位置,盘座与滤芯中心孔配合装配,固定滤芯位置,压盘通过螺栓与盘座连接,稳固滤芯,放置内部窜动。底板满焊在桶壁底端部内圈,支撑滤芯,压力表接头满焊在桶壁上端部外表面,升高座满焊在机座框面板出油口位置,球阀管接头满焊在桶壁下端部外表面。

46.变压器油处理过程为:变压器油通过粗滤桶粗过滤,再生滤桶吸附处理,精滤桶精过滤即可;根据需要,再生滤油装置可以通过正压或负压实现油路流通。

47.将上述设备组装完毕,测定待处理变压器油的介损值,检测了220个高架罐介损值为0.666%(国标0.5%,企标0.3%);将待处理的变压器油通入再生滤油装置中,设定操作参数:初始介损值1.267%,流速4吨/小时,压力2.3兆帕;处理过程中对处理后的变压器油取样进行监测,待介损值达到0.3%以下后,即完成处理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1