芯片封装用全自动喷漆喷油机的制作方法

1.本技术涉及芯片加工技术领域,尤其是涉及一种芯片封装用全自动喷漆喷油机。

背景技术:

2.芯片,又称微电路、微芯片、集成电路,是指内含集成电路的硅片,体积很小,常常是计算机或其他电子设备的一部分,芯片表面上喷涂有绝缘胶,主要起到对芯片的防水、防潮、防湿、防霉的作用。

3.目前芯片封装行业,在芯片成品后需要用激光机打型号标,在这过程中有操作失误或者重新改变字体大小无法直接打标,目前封装行业都是修复字体不良只能采用人工绘描或者丝印的方式修复,修复效率低,修复成本高。

技术实现要素:

4.为了克服现有技术中存在的问题,本技术提供一种芯片封装用全自动喷漆喷油机。

5.本技术提供的一种芯片封装用全自动喷漆喷油机采用如下的技术方案:一种芯片封装用全自动喷漆喷油机,包括机体、电控箱和喷漆箱,喷漆箱安装在机体顶部,电控箱安装在机体的前端;喷漆箱的顶部设有四轴喷涂机构,喷漆箱的底部设有整盘放料平台,整盘放料平台安装在芯片传输机构上,其中整盘放料平台包括可拆卸的底座和支撑杆,支撑杆的顶部安装有放料架,其中放料架的底部开设有架槽;喷漆箱的侧壁上转动安装有镂空板,包括镂空框架和可拆卸的模板,其中镂空框架的两侧面通过伸缩杆与喷漆箱侧壁连接;喷漆箱的入口端安装有风淋装置,喷漆箱的出口端安装有烘干装置。

6.通过采用上述技术方案,机体上安装的喷漆箱负责对表面不良的芯片进行封装,安装在机体前端的电控箱负责对整个喷漆喷油机的控制和显示,电控箱中设有控制启停的按键和交互显示屏,能够直观的显示各个工作位置的工作转态。喷漆箱安装在机体的顶部,喷漆箱通过顶部的四轴喷涂机构,来调整喷涂的位置,喷漆箱底部设有的整盘放料平台放置在芯片传输机构上,芯片传输机构采用导料传输的方式,将整盘放料平台依次在喷漆箱中行进。首先整盘放料平台上间隔分布的底座通过支撑杆连接放料架,放料架上可以放置单个芯片或者整盘芯片,并通过四轴喷涂机构进行喷涂。其中整盘放料平台中的底座固定安装在芯片传输机构上,支撑杆安装在底座上,支撑杆的顶部通过与放料架底面的中心槽卡接固定,喷漆箱的侧壁上通过伸缩杆转动连接的镂空板与放料架对应,能够在喷漆的时候对芯片进行限位遮挡,避免多余的油漆粘附在放料架上。其中镂空板中采用框架和模板的组合的设计,方便根据不同的芯片更换适应的模板。进入喷漆箱的芯片在其入口端的进行风淋,去除表面的灰尘杂质,完成喷漆的芯片在其出口端的烘干装置上进行烘干,从而对封装层进行加固,提高封装加固效率。

7.优选的,四轴喷涂机构安装在喷漆箱的顶部,包括x轴驱动装置、y轴驱动装置、z轴驱动装置和c轴驱动装置,y轴驱动装置安装在喷漆箱上且动力输出端与x轴驱动装置的动

力输出端连接用于驱动x轴驱动装置前后运动,z轴驱动装置安装在x轴驱动装置的输出端通过x轴驱动装置驱动其左右运动,c轴驱动装置安装在z轴驱动装置的动力输出端通过z轴驱动装置驱动其上下运动。

8.优选的,喷漆头安装在c轴驱动装置的动力输出端通过c轴驱动装置驱动其绕着z轴方向旋转,其中喷漆头设置有环形分布的四组,且喷漆头通过连接块安装在四轴喷涂机构的动力输出端。

9.通过采用上述技术方案,通过四轴喷涂机构控制喷漆头在整盘放料平台上方运动进行喷漆,控制喷头前后、左右、上下以及绕着z轴转动,并且喷漆头采用环形分布的四组,并喷漆头通过连接块与四轴喷涂机构安装连接,从而可以实现喷头上多方位的对产品进行喷涂。

10.优选的,整盘放料平台上的底座固定安装在芯片传输机构上,支撑杆设置在底座中央,支撑杆底部与底座通过螺纹连接,顶部的卡块与放料架的中心槽卡接。

11.通过采用上述技术方案,支撑杆设置在底座中央,支撑杆顶部通过卡块与放料槽的中心槽卡接,保证了整体结构的稳定,并且用于放置芯片的放料架能够便捷的进行拆装和放料芯片的上下料。

12.优选的,支撑杆的侧壁上开设有环形分布的凹槽,其中凹槽内设有丝杆,丝杆上套装有丝套,其中丝杆上的丝套一体成型,丝套的外边缘转动连接有与放料架底部架槽适配的架杆,其中架杆与丝套连接处设有水平限位板,架杆远离支撑杆的一端通过拉簧与支撑杆的顶部连接。

13.通过采用上述技术方案,支撑杆侧壁上的凹槽内套装有丝杆,丝杆环形分布在各个凹槽中,套装在丝杆上的丝套为一个整体,通过丝杆的转动控制丝套的升降,从而驱动丝套外边缘的架杆的的升降,架杆顶部的连接的拉簧被拉伸。并且架杆与丝套的连接处设有的水平限位板能够避免架杆向下翻折。

14.优选的,支撑杆侧壁中的一个丝杆靠近底部的部分安装有锥齿轮,底座上还安装有用于驱动锥齿轮的减速电机,其中减速电机的输出轴上设有的锥齿轮与丝杆底部的锥齿轮之间的夹角为90

°

。

15.通过采用上述技术方案,支撑架侧壁上的丝杆两端均转动连接在支撑架内,丝杆靠近底部的部分安装的锥齿轮通过减速电机输出轴上的锥齿轮进行驱动,两者之间呈90度夹角的稳定传动,实现了对架杆位置的自动调整。

16.优选的,支撑杆的顶部卡块的四周环形分布有限位凸起,限位凸起上设有丝杆端部转动连接的轴承,且限位凸起的厚度与中心槽的深度相同,拉簧与支撑杆连接的点位于限位凸起的底部。

17.通过采用上述技术方案,支撑杆的顶部卡块的四周环形分布有限位凸起,限位凸起一是用于限制防料架,二是用于与丝杆顶部的转动连接,并且限位凸起与放料架上的中心槽适配,用于连接架杆的拉簧与支撑杆连接在限位凸起的外侧壁上,让限位杆能够对放料架起到有效的支撑作用,避免放料架使用过程中发生倾覆。

18.优选的,烘干装置设置在喷漆箱的出口处,包括加热罩,加热罩顶部采用“t”型升降架,升降架的两端通过升降气缸连接,加热罩的内顶部设有加热块,其中加热块的顶部安装有鼓风机,加热块的底部均匀分布有导热小孔,加热罩的内侧面上安装有温度感应器。

19.通过采用上述技术方案,烘干装置设置在喷漆箱的出口处,通过升降的加热罩对放料架上喷漆好的芯片进行加热固化,升降架顶部通过两侧的升降气缸驱动“t”型升降架的升降,升降设备不易受到加热设备的影响,且两侧升降平衡具有较好的平衡效果。加热罩体通过加热块加热,再经过加热块顶部的鼓风机降热量通过导热小孔输送到加热罩内对芯片表面的油漆进行加热固化,并且设置在加热罩内侧面上的温度感应器能够实时监测其加热罩内的温度,并反馈到电控箱中中进行显示,及时的调整加热块的加热功率。

20.优选的,加热罩包括顶板和环形罩体,环形罩体上可拆卸连接在顶板的外侧壁上,且顶板和环形罩体之间通过隔热硅胶连接。

21.通过采用上述技术方案,加热罩通过顶板和环形罩体的分体设计,能够,长时间使用之后环形罩体容易出现损坏,分体设计的目的可以方便环形罩体的更换,不用连同设有加热部的顶板一起更换,有效节约了成本,并且顶板和环形罩体之间通过隔热硅胶进行连接,有效的避免了热量的损失,降低了加热能耗。

22.优选的,喷漆箱侧面开设有排气机构,包括贯穿喷漆箱侧壁的排气扇,排气扇的外侧设有活性炭过滤网,且在排气扇的出口处还套装有竖直向上的排气管道。

23.通过采用上述技术方案,喷漆箱侧面采用排气扇将喷漆箱中的有害气体导出,并通过外侧的活性炭过滤网过滤掉排出,外部连接的排气管道竖直向上,能够将过滤好的气体通过高处排放,避免空气中剩余的污染气体对操作人员的健康造成损害。

24.综上所述,本技术包括以下至少一种有益技术效果:1.喷漆箱中四轴喷涂机构控制喷漆头在整盘放料平台上方运动进行喷漆,控制喷头前后、左右、上下以及绕着z轴转动,并且喷漆头采用环形分布的四组,并喷漆头通过连接块与四轴喷涂机构安装连接,从而可以实现喷头上多方位的对产品进行喷涂;2.整盘放料平台中的放料架通过底部的卡槽与底座上的支撑杆限位固定,并且支撑杆侧壁上的连接的架杆对放料架进行支撑,再配合喷漆箱的侧壁上通过伸缩杆转动连接的镂空板与放料架对应,能够在喷漆的时候对芯片进行限位遮挡和对放料架的加固,提高喷漆的质量和效率;3.对修复字体封装不良芯片采用全自动封装修复,可以选择蛋壳作业或者整盘作业,修复效率高,修复成本低,生产过程中造成的表面瑕疵完美修复,操作简单方面,能够适用于多款芯片产品。

附图说明

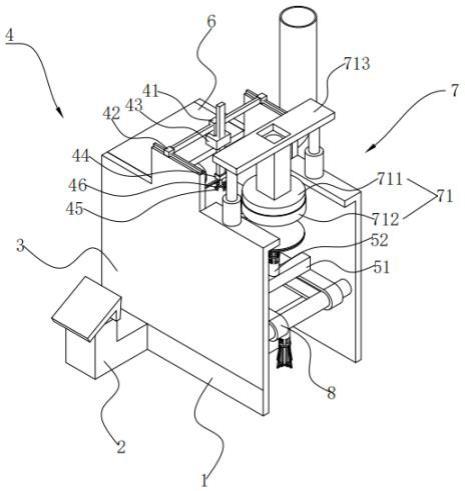

25.图1是芯片封装用全自动喷漆喷油机去除侧面框体的整体结构示意图;图2是芯片封装用全自动喷漆喷油机去除外部框体的整体结构示意图;图3是芯片封装用全自动喷漆喷油机去除侧面框体的底部侧向整体结构示意图;图4是图3中a处示意图;图5是图3中b处示意图;图6是芯片封装用全自动喷漆喷油机中加热罩的纵向剖视图;图7是芯片封装用全自动喷漆喷油机中支撑杆和放料架的连接结构剖视图。

26.附图标记说明:1、机体;2、电控箱;3、喷漆箱;31、镂空板;311、镂空框架;312、模板;313、伸缩杆;32、排气机构;321、排气扇;322、活性炭过滤网;323、排气管道;4、四轴喷涂

机构;41、x轴驱动装置;42、y轴驱动装置;43、z轴驱动装置;44、c轴驱动装置;45、喷漆头;46、连接块;5、整盘放料平台;51、底座;52、支撑杆;521、卡块;5211、限位凸起;522、凹槽;523、丝杆;5231、锥齿轮;524、丝套;525、架杆;526、水平限位板;527、拉簧;53、放料架;531、中心槽;54、架槽;6、风淋装置;7、烘干装置;71、加热罩;711、顶板;712、环形罩体;713、升降架;72、加热块;73、温度感应器;74、鼓风机;75、导热小孔;8、芯片传输机构。

具体实施方式

27.以下结合附图1-7对本技术作进一步详细说明。

28.本技术实施例公开一种芯片封装用全自动喷漆喷油机。

29.参照图1-图7,一种芯片封装用全自动喷漆喷油机,包括机体1、电控箱2和喷漆箱3,喷漆箱3安装在机体1顶部,电控箱2安装在机体1的前端;喷漆箱3的顶部设有四轴喷涂机构4,喷漆箱3的底部设有整盘放料平台5,整盘放料平台5安装在芯片传输机构8上,其中整盘放料平台5包括可拆卸的底座51和支撑杆52,支撑杆52的顶部安装有放料架53,其中放料架53的底部开设有架槽54;喷漆箱3的侧壁上转动安装有镂空板31,包括镂空框架311和可拆卸的模板312,其中镂空框架311的两侧面通过伸缩杆313与喷漆箱3侧壁连接;喷漆箱3的入口端安装有风淋装置6,喷漆箱3的出口端安装有烘干装置7。机体1上安装的喷漆箱3负责对表面不良的芯片进行封装,安装在机体1前端的电控箱2负责对整个喷漆喷油机的控制和显示,电控箱2中设有控制启停的按键和交互显示屏,能够直观的显示各个工作位置的工作转态。喷漆箱3安装在机体1的顶部,喷漆箱3通过顶部的四轴喷涂机构4,来调整喷涂的位置,喷漆箱3底部设有的整盘放料平台5放置在芯片传输机构8上,芯片传输机构8采用导料传输的方式,将整盘放料平台5依次在喷漆箱3中行进。首先整盘放料平台5上间隔分布的底座51通过支撑杆52连接放料架53,放料架53上可以放置单个芯片或者整盘芯片,并通过四轴喷涂机构4进行喷涂。其中整盘放料平台5中的底座51固定安装在芯片传输机构8上,支撑杆52安装在底座51上,支撑杆52的顶部通过与放料架53底面的中心槽531卡接固定,喷漆箱3的侧壁上通过伸缩杆313转动连接的镂空板31与放料架53对应,能够在喷漆的时候对芯片进行限位遮挡,避免多余的油漆粘附在放料架53上。其中镂空板31中采用框架和模板312的组合的设计,方便根据不同的芯片更换适应的模板312。进入喷漆箱3的芯片在其入口端的进行风淋,去除表面的灰尘杂质,完成喷漆的芯片在其出口端的烘干装置7上进行烘干,从而对封装层进行加固,提高封装加固效率。

30.参照图1、图2及图3,四轴喷涂机构4安装在喷漆箱3的顶部,包括x轴驱动装置41、y轴驱动装置42、z轴驱动装置43和c轴驱动装置44,y轴驱动装置42安装在喷漆箱3上且动力输出端与x轴驱动装置41的动力输出端连接用于驱动x轴驱动装置41前后运动,z轴驱动装置43安装在x轴驱动装置41的输出端通过x轴驱动装置41驱动其左右运动,c轴驱动装置44安装在z轴驱动装置43的动力输出端通过z轴驱动装置43驱动其上下运动。喷漆头45安装在c轴驱动装置44的动力输出端通过c轴驱动装置44驱动其绕着z轴方向旋转,其中喷漆头45设置有环形分布的四组,且喷漆头45通过连接块46安装在四轴喷涂机构4的动力输出端。通过四轴喷涂机构4控制喷漆头45在整盘放料平台5上方运动进行喷漆,控制喷头前后、左右、上下以及绕着z轴转动,并且喷漆头45采用环形分布的四组,并喷漆头45通过连接块46与四轴喷涂机构4安装连接,从而可以实现喷头上多方位的对产品进行喷涂。

31.参照图1、图2、图3、图4、图5及图7,整盘放料平台5上的底座51固定安装在芯片传输机构8上,支撑杆52设置在底座51中央,支撑杆52底部与底座51通过螺纹连接,顶部的卡块521与放料架53的中心槽531卡接。支撑杆52设置在底座51中央,支撑杆52顶部通过卡块521与放料槽的中心槽531卡接,保证了整体结构的稳定,并且用于放置芯片的放料架53能够便捷的进行拆装和放料芯片的上下料。

32.参照图1、图2、图3、图4、图5及图7,支撑杆52的侧壁上开设有环形分布的凹槽522,其中凹槽522内设有丝杆523,丝杆523上套装有丝套524,其中丝杆523上的丝套524一体成型,丝套524的外边缘转动连接有与放料架53底部架槽54适配的架杆525,其中架杆525与丝套524连接处设有水平限位板526,架杆525远离支撑杆52的一端通过拉簧527与支撑杆52的顶部连接。支撑杆52侧壁上的凹槽522内套装有丝杆523,丝杆523环形分布在各个凹槽522中,套装在丝杆523上的丝套524为一个整体,通过丝杆523的转动控制丝套524的升降,从而驱动丝套524外边缘的架杆525的的升降,架杆525顶部的连接的拉簧527被拉伸。并且架杆525与丝套524的连接处设有的水平限位板526能够避免架杆525向下翻折。

33.参照图1、图2、图3、图4、图5及图7,支撑杆52侧壁中的一个丝杆523靠近底部的部分安装有锥齿轮5231,底座51上还安装有用于驱动锥齿轮5231的减速电机,其中减速电机的输出轴上设有的锥齿轮5231与丝杆523底部的锥齿轮5231之间的夹角为90

°

。支撑架侧壁上的丝杆523两端均转动连接在支撑架内,丝杆523靠近底部的部分安装的锥齿轮5231通过减速电机输出轴上的锥齿轮5231进行驱动,两者之间呈90度夹角的稳定传动,实现了对架杆525位置的自动调整。

34.参照图1、图2、图3、图4、图5及图7,支撑杆52的顶部卡块521的四周环形分布有限位凸起5211,限位凸起5211上设有丝杆523端部转动连接的轴承,且限位凸起5211的厚度与中心槽531的深度相同,拉簧527与支撑杆52连接的点位于限位凸起5211的底部。支撑杆52的顶部卡块521的四周环形分布有限位凸起5211,限位凸起5211一是用于限制防料架,二是用于与丝杆523顶部的转动连接,并且限位凸起5211与放料架53上的中心槽531适配,用于连接架杆525的拉簧527与支撑杆52连接在限位凸起5211的外侧壁上,让限位杆能够对放料架53起到有效的支撑作用,避免放料架53使用过程中发生倾覆。

35.参照图1、图2、图3及图6,烘干装置7设置在喷漆箱3的出口处,包括加热罩71,加热罩71顶部采用“t”型升降架713,升降架713的两端通过升降气缸连接,加热罩71的内顶部设有加热块72,其中加热块72的顶部安装有鼓风机74,加热块72的底部均匀分布有导热小孔75,加热罩71的内侧面上安装有温度感应器73。烘干装置7设置在喷漆箱3的出口处,通过升降的加热罩71对放料架53上喷漆好的芯片进行加热固化,升降架713顶部通过两侧的升降气缸驱动“t”型升降架713的升降,升降设备不易受到加热设备的影响,且两侧升降平衡具有较好的平衡效果。加热罩71体通过加热块72加热,再经过加热块72顶部的鼓风机74降热量通过导热小孔75输送到加热罩71内对芯片表面的油漆进行加热固化,并且设置在加热罩71内侧面上的温度感应器73能够实时监测其加热罩71内的温度,并反馈到电控箱2中中进行显示,及时的调整加热块72的加热功率。

36.参照图1、图2、图3及图6,,加热罩71包括顶板711和环形罩体712,环形罩体712上可拆卸连接在顶板711的外侧壁上,且顶板711和环形罩体712之间通过隔热硅胶连接。加热罩71通过顶板711和环形罩体712的分体设计,能够,长时间使用之后环形罩体712容易出现

损坏,分体设计的目的可以方便环形罩体712的更换,不用连同设有加热部的顶板711一起更换,有效节约了成本,并且顶板711和环形罩体712之间通过隔热硅胶进行连接,有效的避免了热量的损失,降低了加热能耗。

37.参照图1、图2及图3,喷漆箱3侧面开设有排气机构32,包括贯穿喷漆箱3侧壁的排气扇321,排气扇321的外侧设有活性炭过滤网322,且在排气扇321的出口处还套装有竖直向上的排气管道323。喷漆箱3侧面采用排气扇321将喷漆箱3中的有害气体导出,并通过外侧的活性炭过滤网322过滤掉排出,外部连接的排气管道323竖直向上,能够将过滤好的气体通过高处排放,避免空气中剩余的污染气体对操作人员的健康造成损害。

38.工作原理:操作开始,按照配方比例调节好油墨或者油漆,将其放置到抽取设备中,抽取设备连接到四轴喷涂机构4中的喷漆头45上。首先将支撑杆52螺纹固定在底座51上,放料架53底部的中心槽531与支撑杆52顶部卡块521卡接,放料架53上放置若干芯片。在电机箱上开启设备,芯片传输机构8驱动整盘放料架53从外部进入到喷漆箱3中,首先经过风淋装置6,将芯片表面的灰尘杂质进行吹除。再进入到喷漆箱3主体中,镂空板31通过伸缩杆313的作用贴合在放料架53上,底座51上的驱动电机驱动丝杆523转动,丝杆523转动作用到丝套524上,驱动丝套524上升,从而将架杆525的一端抵接到放料架53的底部的架槽54中,从而对放料架53进行固定和对表面芯片的喷漆面的限制。然后打开排气机构32中的排气扇321,此时喷漆头45在四轴喷涂机构4的控制下调整到合适的点,对芯片表面进行喷漆。完成喷漆之后,镂空板31和底部的架体撤去,放料架53随着芯片传输机构8传输到烘干装置7进行烘干,烘干罩通过下降到环形罩体712将放料架53包裹住,启动加热块72和鼓风机74,对环形罩体712内的封装的芯片进行固化,完成固化之后烘干装置7上升,放料架53随芯片传输机构8从喷漆箱3中导出。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1