一种P型太阳能电池及其制作方法、电池组件和光伏系统与流程

一种p型太阳能电池及其制作方法、电池组件和光伏系统

技术领域

1.本技术属于太阳能电池技术领域,尤其涉及一种p型太阳能电池及其制作方法、电池组件和光伏系统。

背景技术:

2.太阳能电池发电为一种可持续的清洁能源来源,其利用半导体p-n结的光生伏特效应可以将太阳光转化成电能。

3.相关技术中,通常在太阳能电池设置氮化硅层,或在太阳能电池设置氧化硅层和氮化硅层,从而减少对太阳光的反射。然而如此,导致太阳能电池在高原、海面或者太空等紫外辐射较强的环境中衰减过高,产生较高的失效风险。

4.基于此,如何提高太阳能电池的抗辐射效果,成为了亟待解决的问题。

技术实现要素:

5.本技术提供一种p型太阳能电池及其制作方法、电池组件和光伏系统,旨在解决如何提高太阳能电池的抗辐射效果的问题。

6.第一方面,本技术提供的p型太阳能电池的制作方法,包括:

7.提供p型硅片;

8.对所述p型硅片进行刻蚀清洗;

9.在所述p型硅片的第一面上制备隧穿氧化层;

10.在所述隧穿氧化层上制备掺杂多晶硅层;

11.在所述p型硅片的第二面上制备氧化铝层;

12.在所述掺杂多晶硅层上制备第一钝化层;

13.在所述氧化铝层上制备第二钝化层;

14.在所述p型硅片的第二面上进行激光开槽;

15.使用银浆料在所述第一面形成第一电极,所述第一电极穿过所述第一钝化层接触所述掺杂多晶硅层;

16.通过刻蚀在所述p型硅片的第二面形成内陷区域;

17.使用铝浆料在所述内陷区域形成第二电极,所述第二电极通过开槽区域在所述内陷区域的表面形成铝掺杂层并在所述内陷区域填充铝硅合金层。

18.可选地,在所述在所述隧穿氧化层上制备掺杂多晶硅层的步骤之后,在所述在所述p型硅片的第二面上制备氧化铝层的步骤之前,所述制作方法包括:

19.在制备了所述掺杂多晶硅层的p型硅片上进行刻蚀,清除所述p型硅片的侧面所述第二面的掺杂多晶硅层。

20.可选地,对所述p型硅片进行刻蚀清洗,包括:

21.刻蚀所述p型硅片,去除所述p型硅片的损伤层;

22.清洗所述p型硅片;

23.在所述在制备了所述掺杂多晶硅层的p型硅片上进行刻蚀的步骤后,所述制作方法包括:

24.对所述p型硅片的第二面进行制绒。

25.可选地,对所述p型硅片进行刻蚀清洗,包括:

26.刻蚀所述p型硅片,去除所述p型硅片的损伤层并在所述第二面形成绒面;

27.清洗所述p型硅片。

28.可选地,在所述隧穿氧化层上制备掺杂多晶硅层,包括:

29.利用pecvd设备或lpcvd设备,在所述隧穿氧化层上制备所述掺杂多晶硅层。

30.可选地,所述第一钝化层包括第一氮化硅层,在所述掺杂多晶硅层上制备第一钝化层,包括:

31.利用pecvd设备在所述掺杂多晶硅层上制备所述第一氮化硅层。

32.可选地,所述第二钝化层包括第二氮化硅层,在所述氧化铝层上制备第二钝化层,包括:

33.利用pecvd设备在所述氧化铝层上制备所述第二氮化硅层。

34.可选地,所述第二电极包括细栅、主栅和焊盘,所述细栅为铝导电体,使用铝浆料在所述第二面形成第二电极,包括:

35.使用铝浆料在所述内陷结构形成所述铝导电体;

36.在所述铝导电体上形成所述主栅和所述焊盘,所述主栅包括第一银导电部,和/或,所述焊盘包括第二银导电部。

37.可选地,所述第二电极包括铝细栅和银细栅,使用铝浆料在所述第二面形成第二电极,包括:

38.使用铝浆料在所述内陷结构形成所述铝细栅;

39.在所述铝细栅上形成所述银细栅,所述铝细栅和所述银细栅形成为复合细栅。

40.可选地,在所述铝细栅上形成所述银细栅,包括:

41.将所述银细栅覆盖所述铝细栅的顶面和侧面。

42.可选地,所述铝细栅被覆盖的厚度小于所述银细栅的厚度的1/2。

43.可选地,所述银细栅的宽度与所述铝细栅的宽度之差为5μm-20μm。

44.可选地,所述银细栅的厚度为5μm-10μm。

45.可选地,所述铝细栅、所述铝掺杂层和所述铝硅合金层的厚度之和为10μm-40μm。

46.可选地,所述铝细栅宽度为30μm-80μm。

47.可选地,所述开槽区域宽度为10μm-35μm。

48.可选地,所述内陷区域的宽度大于所述开槽区域的宽度。

49.可选地,所述铝硅合金层的宽度大于所述开槽区域的宽度,所述铝硅合金层局域覆盖有所述第二钝化层。

50.可选地,所述内陷区域的表面积与在厚度方向上的投影面积的比值大于1.05。

51.可选地,所述内陷区域的内陷深度大于3μm。

52.第二方面,本技术提供的p型太阳能电池,采用上述任一项的p型太阳能电池的制作方法制成。

53.第三方面,本技术提供的p型太阳能电池,包括:

54.p型硅片;

55.依次层叠于所述p型硅片的第一面的隧穿氧化层、掺杂多晶硅层、第一钝化层和第一电极,所述第一电极为银电极,所述第一电极穿过所述第一钝化层与所述掺杂多晶硅接触;

56.依次层叠于所述p型硅片的第二面的氧化铝层、第二钝化层和第二电极,所述第二电极包括铝电极,所述氧化铝层和所述第二钝化层设有开槽区域,所述开槽区域下的所述p型硅片形成内陷区域,所述第二电极穿过所述开槽区域,在所述内陷区域的表面形成铝掺杂层并在所述内陷区域填充铝硅合金层。

57.可选地,所述第二电极包括细栅、主栅和焊盘,所述细栅为铝导电体,所述主栅包括第一银导电部,和/或,所述焊盘包括第二银导电部。

58.可选地,所述第二电极为复合细栅,所述复合细栅包括铝细栅和银细栅,所述银细栅设于所述铝细栅背离所述p型硅片的一侧。

59.可选地,所述银细栅覆盖所述铝细栅的顶面和侧面。

60.可选地,所述银细栅的宽度与所述铝细栅的宽度之差为5μm-20μm。

61.可选地,所述银细栅的厚度为5μm-10μm。

62.可选地,所述铝细栅和所述铝掺杂层和铝硅合金层的厚度之和为10μm-40μm。

63.可选地,所述铝细栅宽度为30μm-80μm。

64.可选地,所述开槽区域宽度为10μm-35μm。

65.可选地,所述内陷区域的宽度大于所述开槽区域的宽度。

66.可选地,所述铝硅合金层的宽度大于所述开槽区域的宽度,所述铝硅合金层局域覆盖有所述第二钝化层。

67.可选地,所述内陷区域的表面积与在厚度方向上的投影面积的比值大于1.05。

68.可选地,所述内陷区域的内陷深度大于3μm。

69.第三方面,本技术提供的电池组件,包括上述任一项的p型太阳能电池。

70.第四方面,本技术提供的光伏系统,包括上述的电池组件。

71.本技术提供的p型太阳能电池及其制作方法、电池组件和光伏系统,由于第一面设有掺杂多晶硅层,第二面设有氧化铝层,故制成的p型太阳能电池可以双面抗辐射,从而减少辐射导致的衰减。同时,这样制作p型太阳能电池的成本较低,光电转换效率较高。

附图说明

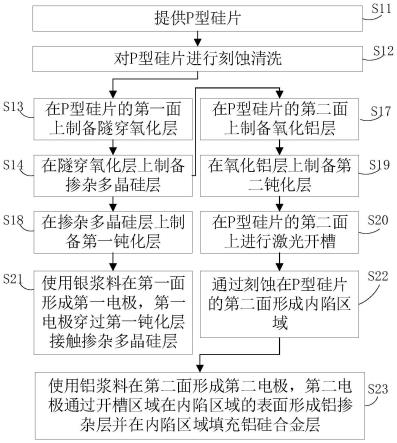

72.图1是本技术一实施例的p型太阳能电池的制作方法的流程示意图;

73.图2是本技术一实施例的p型太阳能电池的结构示意图;

74.图3是本技术一实施例的p型太阳能电池的制作方法的流程示意图;

75.图4是本技术一实施例的p型太阳能电池的制作方法的流程示意图;

76.图5是本技术一实施例的p型太阳能电池的制作方法的流程示意图;

77.图6是本技术一实施例的p型太阳能电池的制作方法的流程示意图;

78.图7是本技术一实施例的p型太阳能电池的制作方法的流程示意图;

79.图8是本技术一实施例的p型太阳能电池的结构示意图;

80.主要元件符号说明:

81.p型太阳能电池10、p型硅片101、内陷区域1011、隧穿氧化层11、掺杂多晶硅层12、第一钝化层13、第一电极14、氧化铝层15、第二钝化层16、第二电极17、铝细栅171、银细栅172、铝掺杂层181、铝硅合金层182。

具体实施方式

82.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

83.相关技术中太阳能电池的抗辐射效果较差,本技术由于p型硅片的第一面设有掺杂多晶硅层,第二面设有氧化铝层,故p型太阳能电池可以双面抗辐射,从而减少辐射导致的衰减。同时,这样制作p型太阳能电池的成本较低,光电转换效率较高。

84.实施例一

85.请参阅图1和图2,本实施例的p型太阳能电池10的制作方法,包括:

86.步骤s11:提供p型硅片101;

87.步骤s12:对p型硅片101进行刻蚀清洗;

88.步骤s13:在p型硅片101的第一面上制备隧穿氧化层11;

89.步骤s14:在隧穿氧化层11上制备掺杂多晶硅层12;

90.步骤s17:在p型硅片101的第二面上制备氧化铝层15;

91.步骤s18:在掺杂多晶硅层12上制备第一钝化层13;

92.步骤s19:在氧化铝层15上制备第二钝化层16;

93.步骤s20:在p型硅片101的第二面上进行激光开槽;

94.步骤s21:使用银浆料在第一面形成第一电极14,第一电极14穿过第一钝化层13接触掺杂多晶硅层12;

95.步骤s22:通过刻蚀在p型硅片101的第二面形成内陷区域1011;

96.步骤s23:使用铝浆料在内陷区域形成第二电极17,第二电极17通过开槽区域在内陷区域1011的表面形成铝掺杂层181并在内陷区域1011填充铝硅合金层182。

97.本技术实施例的p型太阳能电池10的制作方法,由于第一面设有掺杂多晶硅层12,第二面设有氧化铝层15,故制成的p型太阳能电池10可以双面抗辐射,从而减少辐射导致的衰减。同时,这样制作p型太阳能电池10的成本较低,光电转换效率较高。

98.具体地,在步骤s12中,可通过刻蚀清洗使第一面平坦,从而使得掺杂多晶硅层12的钝化较好。也可通过刻蚀清洗在向光面制绒,从而实现陷光效果,减少太阳光的反射损失,向光面可为第一面和/或第二面。

99.具体地,在步骤s13中,可通过热氧化、化学氧化、pecvd或ald等方法形成,隧穿氧化层11。隧穿氧化层11的厚度为0.5nm-5nm。例如为0.5nm、1nm、3nm、4nm、5nm。隧穿氧化层11的厚度优选为0.7nm-1.5nm。例如为0.7nm、1nm、1.2nm、1.5nm。

100.具体地,在步骤s13中,隧穿氧化层11包括氧化硅层、氧化铝层中的一种或多种。优选地,隧穿氧化层11为氧化硅层。

101.进一步地,可通过热氧化及溶液氧化制备隧穿氧化层11。更进一步地,在通过热氧化制备隧穿氧化层11的情况下,可在500-800℃下通入氧气及氮气进行热氧化5-60min,从

而在p型硅片101形成氧化硅层。在通过溶液氧化制备隧穿氧化层11的情况下,可采用溶液比例为4:1-1:4的h2so4与h2o2溶液的混合溶液进行氧化制备,从而在p型硅片101形成氧化硅层。

102.进一步地,也可通过pecvd制备隧穿氧化层11。

103.具体地,在步骤s14中,掺杂多晶硅层12厚度为20nm-400nm。例如为20nm、50nm、100nm、300nm、400nm。掺杂多晶硅层12厚度优选为80nm-180nm。例如为80nm、100nm、120nm、150nm、180nm。

104.具体地,在步骤s14中,可在隧穿层上整面覆盖掺杂多晶硅层12,在烧结p型硅片101时,第一电极14烧穿第一钝化层13接触掺杂多晶硅层12。如此,掺杂多晶硅层12整面覆盖,电极不穿过,故抗辐射效果更好。而且,由于第一电极14与多晶硅接触,钝化效果更好。

105.可以理解,在其他的实施例中,也可在隧穿层的部分区域覆盖掺杂多晶硅层12。

106.具体地,在步骤s14中,掺杂多晶硅层12可为掺磷单晶硅层,方阻《60ohm/squ。如此,可以使用更少根数的第一电极14,从而节省成本。

107.具体地,在步骤s14中,可利用pecvd(plasma enhanced chemical vapor deposition,等离子体增强化学的气相沉积法)设备、lpcvd(low pressure chemical vapor deposition,低压力化学气相沉积法)设备或pvd(physical vapor deposition,物理气相沉积)设备,在隧穿氧化层11上制备掺杂多晶硅层12。如此,采用pecvd设备进行沉积所需温度较低,可以节省能源并减少高温导致的硅片中少子寿命衰减。而lpcvd设备的阶梯覆盖能力较好,沉积速率及输出量较高。而pvd为链式传输,在沉积薄层膜时产能更高,成本更低。这样,有利于提高电池的品质并降低成本。

108.具体地,在步骤s17中,氧化铝层15厚度为1nm-30nm。例如为1nm、2nm、10nm、15nm、28nm、30nm。氧化铝层15厚度优选为2nm-6nm。例如为2nm、3、4nm、5nm、6nm。

109.具体地,在步骤s17中,可利用pecvd设备、ald(atomic layer deposition,原子层沉积)设备或pvd设备在p型硅片101的第二面上制备氧化铝层15。如此,采用pecvd设备进行沉积所需温度较低,可以节省能源并减少高温导致的硅片中少子寿命衰减。而ald设备制成的膜层均匀性好、致密无孔洞,并对薄膜厚度进行精确控制。这样,有利于提高电池的品质并降低成本。

110.请注意,步骤s18可在步骤s17之前或之后。附图中的流程仅为示例,并非为各步骤的顺序的限制。可以合理方式打乱各步骤的顺序。

111.具体地,在步骤s18中,可通过ald、pecvd或pvd等工艺制备第一钝化层13。第一钝化层13的厚度为10nm-200nm。例如为10nm、50nm、100nm、150nm、200nm。第一钝化层13的厚度优选为50nm-100nm。例如为50nm、60nm、80nm、100nm。

112.具体地,在步骤s18中,第一钝化层13包括第一氮化硅层,步骤s18包括:利用pecvd设备在掺杂多晶硅层12上制备第一氮化硅层。

113.具体地,在步骤s19中,可通过ald、pecvd或pvd等工艺制备第二钝化层16。第二钝化层16的厚度为10nm-200nm。例如为10nm、50nm、100nm、150nm、200nm。优选为50nm-100nm。例如为50nm、60nm、80nm、100nm。

114.具体地,在步骤s19中,第二钝化层16包括第二氮化硅层,步骤s19包括:利用pecvd设备在氧化铝层15上制备第二氮化硅层。

115.如此,通过氮化硅层进行减反射,可以减少太阳光的损失,提高太阳光的利用率,从而提高光电转换效率。同时,氢离子会结合悬挂键,减少复合中心,起到钝化的效果。而且,pecvd设备使得氮化硅层针孔较少,不易龟裂,有利于提高氮化硅层的成膜质量。

116.进一步地,氮化硅层可为一层或多层。在氮化硅层为多层的情况下,相邻两层氮化硅层之间可形成折射率梯度。如此,通过折射率梯度实现梯度消光,进一步提高太阳光的利用率。

117.具体地,在步骤s20中,可利用激光在p型硅片101的第二钝化层和氧化铝层上开设点状孔。进一步地,点状孔的直径为25μm-45μm。例如为25μm、27μm、30μm、32μm、35μm、40μm、45μm。进一步地,在细栅长度方向上相邻的点状孔之间的间距为400μm-800μm。例如为400μm、420μm、500μm、600μm、700μm、780μm、800μm。进一步地,在细栅宽度方向上相邻的点状孔之间的间距为500μm-1000μm。例如为500μm、520μm、600μm、800μm、980μm、1000μm。

118.具体地,在步骤s20中,可利用激光在p型硅片101的第二钝化层和氧化铝层上开设间断的线状槽。进一步地,线状槽的长度为0.1mm-0.5mm。例如为0.1mm、0.2mm、0.3mm、0.4mm、0.5mm。进一步地,线状槽的宽度为25μm-45μm。例如为25μm、28μm、30μm、35μm、38μm、40μm、45μm。进一步地,在细栅长度方向上相邻的线状槽之间的间距为0.2mm-1mm。例如为0.2mm、0.4mm、0.8mm、1mm。进一步地,在细栅宽度方向上相邻的线状槽之间的间距为0.5mm-1mm。例如为0.5mm、0.6mm、0.8mm、1mm。

119.具体地,在步骤s20中,也可利用激光在p型硅片101的第二钝化层和氧化铝层上开设连续的线状槽。具体地,开槽宽度为2μm-100μm。例如为2μm、5μm、8μm、15μm、30μm、70μm、100μm。优选地,开槽区域宽度为10μm-35μm。例如为10μm、12μm、15μm、20μm、28μm、30μm、35μm。

120.具体地,在步骤s21中,可采用丝网印刷形成第一电极14。如此,制作电极的效率和精度都更高,有利于提高电池的品质。在其他的实施例中,也可采用电镀铜、溅射、真空蒸发等工艺形成第一电极14。

121.具体地,在步骤s21中,第一电极14的宽度为2μm-400μm。例如为2μm、10μm、100μm、300μm、400μm。第一电极14的宽度优选为10μm-70μm。例如为10μm、20μm、50μm、65μm、70μm。

122.具体地,在步骤s21中,第一电极14的厚度为2μm-40μm。例如为2μm、10μm、15μm、30μm、40μm。第一电极14的厚度优选为5μm-20μm。例如为5μm、10μm、15μm、20μm。

123.具体地,在步骤s23中,可采用丝网印刷形成第二电极17。如此,制作电极的效率和精度都更高,有利于提高电池的品质。在其他的实施例中,也可采用电镀铜、溅射、真空蒸发等工艺形成第二电极17。

124.具体地,在步骤s23中,第二电极17的宽度为2μm-400μm。例如为2μm、10μm、100μm、300μm、400μm。第二电极17的宽度优选为10μm-70μm。例如为10μm、20μm、50μm、65μm、70μm。

125.具体地,在步骤s23中,第二电极17的厚度为2μm-40μm。例如为2μm、10μm、15μm、30μm、40μm。第二电极17的厚度优选为5μm-20μm。例如为5μm、10μm、15μm、20μm。

126.具体地,在步骤s23中,铝掺杂层181为掺铝单晶硅层,形成p+表面场。铝硅合金层182位于铝掺杂层181和第二电极17之间。如此,通过铝硅合金层182实现p+表面场与第二电极17的接触。

127.具体地,铝掺杂层181形成于内陷区域1011的表面,铝硅合金层182在内陷区域

1011填充。如此,可以有效增加铝掺杂层181与铝硅合金层182的接触面积,可以减少体区的扩展电极以及表面接触电阻,从而缓解电极遮光面积与电阻之间的矛盾。

128.可以理解,第二电极17通过p型太阳能电池10的导电接触层18接触p型硅片101。导电接触层18包括铝掺杂层181和铝硅合金层182。

129.可以理解,第一电极14和第二电极17可在涂布浆料后烧结而形成。

130.请参阅图3,可选地,在步骤s14之后,在步骤s17之前,制作方法包括:

131.步骤s15:在制备了掺杂多晶硅层12的p型硅片101上进行刻蚀,清除p型硅片101的侧面和第二面的掺杂多晶硅层12。

132.如此,清除绕镀产生的掺杂多晶硅层12,避免影响到氧化铝层15的制备。请注意,在利用pecvd设备制备掺杂多晶硅时,通常无绕镀现象。在利用lpcvd设备制备掺杂多晶硅时,通常有绕镀现象。

133.具体地,可通过干法刻蚀掺杂多晶硅层12,也可以通过湿法刻蚀掺杂多晶硅层12。进一步地,可通过酸性溶液刻蚀掺杂多晶硅层12。

134.请参阅图4,可选地,步骤s12包括:

135.步骤s121:刻蚀p型硅片101,去除p型硅片101的损伤层;

136.步骤s122:清洗p型硅片101;

137.在步骤s15后,制作方法包括:

138.步骤s16:对p型硅片101的第二面进行制绒。

139.如此,先去除损伤层,再在清除绕镀产生的掺杂多晶硅后进行制绒,可以避免浪费,提高效率。可以理解,如果在清除绕镀产生的掺杂多晶硅之前制绒,绒面容易在清除绕镀产生的掺杂多晶硅时一并被刻蚀,故会导致效率低。

140.具体地,在步骤s121中,可利用酸性溶液刻蚀p型硅片101,去除p型硅片101的损伤层。进一步地,酸性溶液可为hf和hno3混合溶液。

141.具体地,在步骤s122中,可利用清水清洗p型硅片101。进一步地,可利用清水冲洗p型硅片101;也可将p型硅片101浸入清水中。

142.具体地,在步骤s16中,可利用碱性溶液对p型硅片101的第二面进行制绒。进一步地,碱性溶液可为koh或naoh溶液。

143.请参阅图5,可选地,步骤s12包括:

144.步骤s123:刻蚀p型硅片101,去除p型硅片101的损伤层并在第二面形成绒面;

145.步骤s124:清洗p型硅片101。

146.如此,在去除损伤层的同时形成绒面,无需分两步进行,可以提高制作效率。可以理解,这是无绕镀的情况,无需清除绕镀产生的掺杂多晶硅。

147.具体地,在步骤s123中,可利用碱性溶液刻蚀p型硅片101并对p型硅片101的第二面进行制绒。进一步地,碱性溶液可为koh或naoh溶液。

148.具体地,在步骤s124中,可利用清水清洗p型硅片101。进一步地,可利用清水冲洗p型硅片101;也可将p型硅片101浸入清水中。

149.请参阅图6,可选地,第二电极17包括细栅、主栅和焊盘,细栅为铝导电体,步骤s23包括:

150.步骤s231:使用铝浆料在内陷区域形成铝导电体;

151.步骤s232:在铝导电体上形成主栅和焊盘,主栅包括第一银导电部,和/或,焊盘包括第二银导电部。

152.如此,主栅与焊盘中的至少一个包括银导电部,便于在制作电池组件时进行焊接。

153.具体地,在步骤s231中,可通过丝网印刷形成铝导电体;也可采用溅射、真空蒸发等工艺形成铝导电体。

154.具体地,在步骤s232中,可主栅包括第一银导电部,且焊盘包括第二银导电部;也可主栅包括第一银导电部,且焊盘不包括第二银导电部;还可主栅不包括第一银导电部,且焊盘包括第二银导电部。进一步地,在主栅包括第一银导电部的情况下,可主栅的部分为第一银导电部,也可主栅全部为第一银导电部。在焊盘包括第二银导电部的情况下,可焊盘的部分为第二银导电部,也可焊盘全部为第二银导电部。

155.具体地,在步骤s232中,可通过丝网印刷形成银导电部;也可采用溅射、真空蒸发等工艺形成银导电部。

156.请参阅图7和图8,可选地,第二电极17包括铝细栅171和银细栅172,步骤s23包括:

157.步骤s233:使用铝浆料在内陷区域形成铝细栅171;

158.步骤s234:在铝细栅171上形成银细栅172,铝细栅171和银细栅172形成为复合细栅。

159.如此,利用铝细栅171的自掺杂形成欧姆接触,利用银细栅172的强导电性高效地将电流导出。而且,由于铝细栅171作为接触电极,故银细栅172的厚度可以更薄。这样,在保证光电转换效率的同时,复合细栅的成本低,工艺简单。

160.具体地,在步骤s233中,可通过丝网印刷使用铝浆料在第二面形成铝细栅171。如此,制作铝细栅171的效率和精度都更高,有利于提高电池的品质。在其他的实施例中,也可采用溅射、真空蒸发等工艺形成铝细栅171。

161.具体地,在步骤s234中,可通过丝网印刷形成银细栅172。如此,制作银细栅172的效率和精度都更高,有利于提高电池的品质。在其他的实施例中,也可采用溅射、真空蒸发等工艺形成银细栅172。

162.请参阅图8,可选地,步骤s234包括:将银细栅172覆盖铝细栅171的顶面和侧面。如此,银细栅172和铝细栅171的接触面积较大,从而使得银细栅172与铝细栅171之间的导电效果更好。

163.可以理解,在其他的实施例中,也可银细栅172仅覆盖铝细栅171的顶面,不覆盖铝细栅171的侧面;也可银细栅172不覆盖铝细栅171的顶面,仅覆盖铝细栅171的侧面。

164.具体地,银细栅172整面覆盖铝细栅171的顶面,并整面覆盖铝细栅171的侧面。如此,使得银细栅172和铝细栅171的接触面积更大,从而使得银细栅172与铝细栅171之间的导电效果更好。

165.可以理解,在其他的实施例中,也可银细栅172覆盖铝细栅171的顶面的部分区域;也可银细栅172覆盖铝细栅171的侧面的部分区域。例如,银细栅172可形成镂空区域。

166.可选地,铝细栅171被覆盖的厚度小于银细栅172的厚度的1/2。铝细栅171被覆盖的厚度例如为银细栅172的厚度的1/3、1/4、1/5、1/6。如此,使得银细栅172与铝细栅171的厚度比例处于合适范围,可以避免厚度比例过小导致的整体导电性较差,也可以避免厚度比例过大导致的成本过高。

167.可选地,银细栅172的宽度与铝细栅171的宽度之差为5μm-20μm。例如为5μm、6μm、10μm、15μm、20μm。如此,使得银细栅172的宽度与铝细栅171的宽度之差处于合适范围,可以避免宽度差过小导致的铝细栅171侧面覆盖的银细栅172较薄,从而避免导电效果较差,可以避免宽度差过大导致的铝细栅171侧面覆盖的银细栅172较厚,从而避免成本较高。

168.可选地,银细栅172的厚度为5μm-10μm。例如为5μm、6μm、7μm、8μm、9μm、10μm。如此,使得银细栅172的厚度处于合适范围,可以避免银细栅172的厚度过小导致的导电效果较差,也可以避免银细栅172的厚度过大导致的成本较高。

169.可选地,铝细栅171、铝掺杂层181和铝硅合金层182的厚度之和为10μm-40μm。例如为10μm、15μm、20μm、25μm、30μm、40μm。如此,使得厚度之和处于合适范围,从而使得铝细栅171自掺杂形成的欧姆接触较好,有利于将电流高效导出。

170.可选地,铝细栅171宽度为30μm-80μm。例如为30μm、40μm、50μm、70μm、80μm。如此,使得铝细栅171的宽度处于合适范围,有利于将电流高效导出。

171.可选地,内陷区域1011的宽度大于开槽区域的宽度。可选地,铝硅合金层182的宽度大于开槽区域的宽度,铝硅合金层182局域覆盖有第二钝化层16。如此,可以通过较窄的开槽区域形成较大的内陷区域1011,使得铝掺杂层181与硅片的接触面积较大,铝掺杂层181与铝硅合金层182的接触面积较大,可以减少体区的扩展电极以及表面接触电阻,从而缓解电极遮光面积与电阻之间的矛盾。

172.可选地,内陷区域1011的表面积与在厚度方向上的投影面积的比值大于1.05。如此,使得内陷区域1011较大,可以使得铝掺杂层181与硅片的接触面积较大,铝掺杂层181与铝硅合金层182的接触面积较大,可以减少体区的扩展电极以及表面接触电阻,从而缓解电极遮光面积与电阻之间的矛盾。

173.可选地,内陷区域1011的内陷深度大于3μm。例如为3μm、4μm、5μm、6μm。如此,通过使得内陷深度较大来提高内陷区域1011的表面积。

174.相关技术中,perc电池的正面发射极反向暗饱和电流密度(j0)为20fa/cm2,接触区j0为600fa/cm2,背面非接触区j0为3fa/cm2,接触区j0为500fa/cm2。topcont电池的正面发射极j0为10fa/cm2,接触区j0为800fa/cm2,背面非接触区j0为2fa/cm2,接触区j0为50fa/cm2。

175.而本实施例的p型太阳能电池10的制作方法制成的p型太阳能电池10,第一面j0为2fa/cm2,接触区j0为50fa/cm2,第二面非接触区j0为2fa/cm2,接触区j0为500fa/cm2。

176.若接触区面积比例均为2%,相关技术中的perc电池的j0为43.54fa/cm2。本实施例的p型太阳能电池10的制作方法制成的p型太阳能电池10的j0为14.92fa/cm2。显然,本实施例的p型太阳能电池10的制作方法制成的p型太阳能电池10的电性能更好。

177.关于该实施例的其他解释和说明可参照本文的其他部分,为避免冗余,在此不再赘述。

178.实施例二

179.本实施例的p型太阳能电池10,采用实施例一中任一项的p型太阳能电池10的制作方法制成。

180.本技术实施例的p型太阳能电池10的制作方法,由于第一面设有掺杂多晶硅层12,第二面设有氧化铝层15,故制成的p型太阳能电池10可以双面抗辐射,从而减少辐射导致的

衰减。同时,这样制作p型太阳能电池10的成本较低,光电转换效率较高。

181.关于该实施例的其他解释和说明可参照本文的其他部分,为避免冗余,在此不再赘述。

182.实施例三

183.本实施例的p型太阳能电池10,包括:

184.p型硅片101;

185.依次层叠于p型硅片101的第一面的隧穿氧化层11、掺杂多晶硅层12、第一钝化层13和第一电极14,第一电极14为银电极,第一电极14穿过第一钝化层13与掺杂多晶硅接触;

186.依次层叠于p型硅片101的第二面的氧化铝层15、第二钝化层16和第二电极17,第二电极17包括铝电极,氧化铝层15和第二钝化层16设有开槽区域,开槽区域下的p型硅片101形成内陷区域1011,第二电极17穿过开槽区域,在内陷区域1011的表面形成铝掺杂层181并在内陷区域1011内填充铝硅合金层182。

187.本技术实施例的p型太阳能电池10,由于第一面设有掺杂多晶硅层12,第二面设有氧化铝层15,故制成的p型太阳能电池10可以双面抗辐射,从而减少辐射导致的衰减。同时,这样制作p型太阳能电池10的成本较低,光电转换效率较高。

188.可选地,第二电极17包括细栅、主栅和焊盘,细栅为铝导电体,主栅包括第一银导电部,和/或,焊盘包括第二银导电部。

189.可选地,第二电极17为复合细栅,复合细栅包括铝细栅171和银细栅172,银细栅172设于铝细栅171背离p型硅片101的一侧。

190.可选地,银细栅172覆盖铝细栅171的顶面和侧面。

191.可选地,银细栅172的宽度与铝细栅171的宽度之差为5μm-20μm。

192.可选地,银细栅172的厚度为5μm-10μm。

193.可选地,铝细栅171和铝掺杂层181和铝硅合金层182的厚度之和为10μm-40μm。

194.可选地,铝细栅171宽度为30μm-80μm。

195.可选地,开槽区域宽度为10μm-35μm。

196.可选地,内陷区域1011的宽度大于开槽区域的宽度。

197.可选地,铝硅合金层182的宽度大于开槽区域的宽度,铝硅合金层182局域覆盖有第二钝化层16。

198.可选地,内陷区域1011的表面积与在厚度方向上的投影面积的比值大于1.05。

199.可选地,内陷区域1011的内陷深度大于3μm。

200.关于该实施例的其他解释和说明可参照本文的其他部分,尤其是实施例一,为避免冗余,在此不再赘述。

201.实施例四

202.本实施例的电池组件,包括实施例二或实施例三的p型太阳能电池10。

203.本技术实施例的电池组件,由于第一面设有掺杂多晶硅层12,第二面设有氧化铝层15,故制成的p型太阳能电池10可以双面抗辐射,从而减少辐射导致的衰减。同时,这样制作p型太阳能电池10的成本较低,光电转换效率较高。

204.关于该实施例的其他解释和说明可参照本文的其他部分,为避免冗余,在此不再赘述。

205.实施例五

206.本实施例的光伏系统,包括实施例四的电池组件。

207.本技术实施例的光伏系统,由于第一面设有掺杂多晶硅层12,第二面设有氧化铝层15,故制成的p型太阳能电池10可以双面抗辐射,从而减少辐射导致的衰减。同时,这样制作p型太阳能电池10的成本较低,光电转换效率较高。

208.在本实施例中,光伏系统可应用在光伏电站中,例如地面电站、屋顶电站、水面电站等,也可应用在利用太阳能进行发电的设备或者装置上,例如用户太阳能电源、太阳能路灯、太阳能汽车、太阳能建筑等等。当然,可以理解的是,光伏系统的应用场景不限于此,也即是说,光伏系统可应用在需要采用太阳能进行发电的所有领域中。以光伏发电系统网为例,光伏系统可包括光伏阵列、汇流箱和逆变器,光伏阵列可为多个电池组件的阵列组合,例如,多个电池组件可组成多个光伏阵列,光伏阵列连接汇流箱,汇流箱可对光伏阵列所产生的电流进行汇流,汇流后的电流流经逆变器转换成市电电网要求的交流电之后接入市电网络以实现太阳能供电。

209.关于该实施例的其他解释和说明可参照本文的其他部分,为避免冗余,在此不再赘述。

210.以上仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。而且,本技术各实施例或示例中描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中,以合适的方式结合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1