基片处理装置和基片处理方法与流程

1.本发明的实施方式涉及基片处理装置和基片处理方法。

背景技术:

2.一直以来,在基片处理系统中,已知有如下技术:通过在磷酸(h3po4)水溶液中浸渍基片,对形成于该基片的氮化膜进行蚀刻处理(参照专利文献1)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2004-288963号公报

技术实现要素:

6.发明想要解决的技术问题

7.本发明提供一种能够高效且稳定地实施基片的蚀刻处理的技术。

8.用于解决技术问题的技术方案

9.本发明的一个方式的基片处理装置包括处理槽和控制部。处理槽使由多个基片构成的批次浸渍于处理液中进行蚀刻处理。控制部控制各部。另外,所述控制部包括修正部,该修正部根据通过所述蚀刻处理从所述基片溶解于所述处理液的溶解物的所述处理液中的浓度,修正所述批次的处理时间。

10.发明效果

11.根据本发明,能够高效且稳定地实施基片的蚀刻处理。

附图说明

12.图1是表示实施方式的基片处理系统的结构的概略框图。

13.图2是表示实施方式的蚀刻处理装置的结构的概略框图。

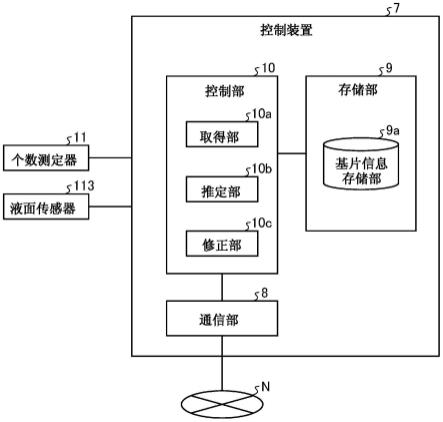

14.图3是表示实施方式的控制装置的结构的框图。

15.图4是表示蚀刻液中的硅酸浓度与氮化硅膜的蚀刻速率和所需的处理时间的关系的图。

16.图5是用于说明实施方式的蚀刻处理中的修正处理的图。

17.图6是表示实施方式的变形例的蚀刻处理装置的结构的概略框图。

18.图7是表示实施方式的变形例所涉及的控制装置的结构的框图。

19.图8是表示实施方式的基片处理系统执行的控制处理的顺序的一例的流程图。

20.图9是表示实施方式的基片处理系统执行的控制处理的步骤的另一例的流程图。

21.图10是表示实施方式的变形例所涉及的基片处理系统所执行的控制处理的步骤的另一例的流程图。

22.附图标记说明

[0023]1ꢀꢀꢀꢀꢀꢀ

基片处理系统(基片处理装置的一例)

[0024]7ꢀꢀꢀꢀꢀꢀ

控制装置

[0025]8ꢀꢀꢀꢀꢀꢀ

通信部

[0026]9ꢀꢀꢀꢀꢀꢀ

存储部

[0027]

9a

ꢀꢀꢀꢀꢀ

基片信息存储部

[0028]

10

ꢀꢀꢀꢀꢀ

控制部

[0029]

10a

ꢀꢀꢀꢀ

取得部

[0030]

10b

ꢀꢀꢀꢀ

推定部

[0031]

10c

ꢀꢀꢀꢀ

修正部

[0032]

11

ꢀꢀꢀꢀꢀ

个数测定器

[0033]

61

ꢀꢀꢀꢀꢀ

处理槽

[0034]

111

ꢀꢀꢀꢀ

内槽

[0035]

111a

ꢀꢀꢀ

开口部

[0036]

112

ꢀꢀꢀꢀ

外槽

[0037]

113

ꢀꢀꢀꢀ

液面传感器

[0038]wꢀꢀꢀꢀꢀꢀ

晶片(基片的一例)

[0039]hꢀꢀꢀꢀꢀꢀ

前开式晶片传送盒foup(front-opening unified pod)

[0040]

l

ꢀꢀꢀꢀꢀꢀ

蚀刻液(处理液的一例)。

具体实施方式

[0041]

以下,参照附图,对本技术所公开的基片处理装置和基片处理方法的实施方式进行详细说明。此外,本发明并不限于以下所示的实施方式。另外,附图是示意性的,需要注意各要素的尺寸的关系、各要素的比率等有时与现实不同。而且,在附图的彼此之间,有时也包含相互的尺寸的关系、比率不同的部分。

[0042]

一直以来,在基片处理系统中,已知有如下技术:通过在磷酸(h3po4)水溶液中浸渍基片,对形成于该基片的氮化膜进行蚀刻处理。

[0043]

例如,通过将基片浸渍在磷酸水溶液中,能够选择性地对层叠在基片上的氮化硅膜(sin)和氧化硅膜(sio2)中的氮化硅膜进行蚀刻。

[0044]

另外,在该氮化硅膜的蚀刻处理中,由氮化硅膜生成的聚硅氧烷等硅酸化合物(以下,也简称为“硅酸”)溶解于蚀刻液中。

[0045]

而且,在该氮化硅膜的蚀刻处理中,蚀刻速率根据蚀刻液中的硅酸浓度而变化,因此在使用相同的蚀刻液反复进行蚀刻处理的情况下,存在即使进行了规定的时间,也无法充分地进行蚀刻处理的情况。

[0046]

另一方面,为了抑制该弊端,在每次蚀刻处理时更换蚀刻液的情况下,蚀刻液的更换时间变长,并且需要大量蚀刻液,因此难以高效地进行蚀刻处理。

[0047]

因此,能够克服上述的问题点,期待实现能够高效且稳定地实施基片的蚀刻处理的技术。

[0048]

《基片处理系统的结构》

[0049]

首先,参照图1对实施方式的基片处理系统1的结构进行说明。图1是表示实施方式的基片处理系统1的结构的概略框图。基片处理系统1是基片处理装置的一例。

[0050]

如图1所示,实施方式所涉及的基片处理系统1包括承载件送入送出部2、批次形成部(基片批次形成部)3、批次载置部(基片批次载置部)4、批次搬运部(基片批次搬运部)5、批次处理部(基片批次处理部)6和控制装置7。

[0051]

承载件送入送出部2包括承载台(载置台)20、承载件运送机构21、承载件存放件22、23和承载件载置台24。

[0052]

承载台20载置从外部运送来的多个前开式晶片传送盒h。前开式晶片传送盒h是将多个(例如25个)晶片w以水平姿势上下排列并收纳的容器。承载件运送机构21在承载台20、承载件22、23和承载件载置台24之间进行晶片传送盒h的运送。

[0053]

从载置于承载件载置台24的前开式晶片传送盒h通过后述的基片运送机构30将处理前的多个晶片w送出至基片批次处理部6。另外,利用基片运送机构30将处理后的多个晶片w从基片批次处理部6送入到载置于承载件载置台24的前开式晶片传送盒h。

[0054]

基片批次形成部3包括基片运送机构30,形成基片批次(基片组(lot))。基片批次由将收容于1个或多个前开式晶片传送盒h的晶片w组合而同时进行处理的多个(例如50个)晶片w构成。形成1个批次的多个晶片w在使彼此的板面相对的状态下隔开规定间隔排列。

[0055]

基片运送机构30在载置于承载件载置台24的前开式晶片传送盒h与基片批次载置部4之间运送多个晶片w。

[0056]

基片批次载置部4包括基片批次运送台40,通过基片批次运送部5暂时载置(待机)在基片批次形成部3与基片批次处理部6之间运送的基片批次。批次运送台40包括载置由批次形成部3形成的处理前的批次的送入侧载置台41和载置由批次处理部6处理后的批次的送出侧载置台42。在送入侧载置台41和送出侧载置台42,以竖立姿势前后排列地载置一个批次的量的多个晶片w。

[0057]

基片批次运送部5包括基片批次运送机构50,在基片批次载置部4与基片批次处理部6之间、基片批次处理部6的内部进行基片批次的运送。基片批次运送机构50包括轨道51、移动体52和基片保持体53。

[0058]

导轨51横跨批量载置部4和批量处理部6沿着x轴方向配置。移动体52构成为能够一边保持多个晶片w一边沿着轨道51移动。基片保持体53配置于移动体52,保持以竖立姿势前后排列的多个晶片w。

[0059]

基片批次处理部6对一个批次的量的多个晶片w一并进行蚀刻处理、清洗处理、干燥处理等。在基片批次处理部6中,2台蚀刻处理装置60、清洗处理装置70、清洗处理装置80、干燥处理装置90沿着轨道51排列配置。

[0060]

蚀刻处理装置60对一个批次的量的多个晶片w一并进行蚀刻处理。清洗处理装置70对一个批次的量的多个晶片w一并进行清洗处理。清洗处理装置80进行基片保持体53的清洗处理。干燥处理装置90对一个批次的量的多个晶片w一并进行干燥处理。另外,蚀刻处理装置60、清洗处理装置70、清洗处理装置80和干燥处理装置90的台数不限于图1的例子。

[0061]

蚀刻处理装置60包括蚀刻处理用的处理槽61、冲洗处理用的处理槽62、基片升降机构63、64。

[0062]

处理槽61能够收纳以竖立姿势排列的1批次的晶片w,并贮存蚀刻处理用的药液(以下,也称为“蚀刻液”)。处理槽61的详细情况在后面叙述。

[0063]

在处理槽62中贮存冲洗处理用的处理液(去离子水等)。在基片升降机构63、64中,

形成批次的多个晶片w以竖立姿势前后排列地保持。

[0064]

蚀刻处理装置60利用基片升降机构63保持由基片批次运送部5运送的基片批次,使其浸渍于处理槽61的蚀刻液中进行蚀刻处理。蚀刻处理例如进行1小时~3小时左右。

[0065]

在处理槽61中进行了蚀刻处理的批次由批次运送部5运送到处理槽62。然后,蚀刻处理装置60利用基片升降机构64保持所运送的批次,通过浸渍于处理槽62的冲洗液来进行冲洗处理。在处理槽62中进行了冲洗处理的批次在批次运送部5中被运送到清洗处理装置70的处理槽71。

[0066]

清洗处理装置70包括清洗用的处理槽71、冲洗处理用的处理槽72、基片升降机构73、74。在清洗用的处理槽71中贮存有清洗用的药液(以下也称为“清洗药液”)。清洗药液例如是sc-1(氨、过氧化氢和水的混合液)等。

[0067]

在冲洗处理用的处理槽72中贮存冲洗处理用的处理液(去离子水等)。在基片升降机构73、74中,一个批次的量的多个晶片w以竖立姿势前后排列地保持。

[0068]

清洗处理装置70利用基片升降机构73保持由基片批次运送部5运送的基片批次,并使其浸渍于处理槽71的清洗液中,由此进行清洗处理。

[0069]

在处理槽71中进行了清洗处理的批次由批次运送部5运送到处理槽72。然后,清洗处理装置70利用基片升降机构74保持所运送的批次,通过浸渍于处理槽72的冲洗液来进行冲洗处理。在处理槽72中进行了冲洗处理的批次在批次运送部5中被运送到干燥处理装置90的处理槽91。

[0070]

干燥处理装置90包括处理槽91和基片升降机构92。向处理槽91供给干燥处理用的处理气体。在基片升降机构92中,一个批次的量的多个晶片w以竖立姿势前后排列地保持。

[0071]

干燥处理装置90利用基片升降机构92保持由基片批次运送部5运送的基片批次,使用供给至处理槽91内的干燥处理用的处理气体进行干燥处理。在处理槽91中进行了干燥处理的批次在批次运送部5被运送到批次载置部4。

[0072]

清洗处理装置80向基片批次运送机构50的基片保持体53供给清洗用的处理液,进一步供给干燥气体,由此进行基片保持体53的清洗处理。

[0073]

控制装置7对基片处理系统1的各部(承载件送入送出部2、基片批次形成部3、基片批次载置部4、基片批次运送部5、基片批次处理部6等)的动作进行控制。控制装置7基于来自开关、各种传感器等的信号,控制基片处理系统1的各部的动作。

[0074]

控制装置7包括具有cpu(central processing unit:中央处理单元)、rom(read only memory:只读存储器)、ram(random access memory:随机存取存储器)、输入输出端口等的微型计算机、各种电路。控制装置7例如通过读出并执行存储于存储部9(参照图3)的程序来控制基片处理系统1的动作。关于该控制装置7的详细情况在后面叙述。

[0075]

《蚀刻处理装置的结构》

[0076]

接着,参照图2对实施晶片w的蚀刻处理的蚀刻处理装置60的结构进行说明。图2是表示实施方式的蚀刻处理装置60的结构的概略框图。

[0077]

蚀刻处理装置60包括蚀刻液供给部100和基片处理部110。蚀刻液供给部100生成蚀刻液l并供给至基片处理部110。蚀刻液l是处理液的一例。

[0078]

蚀刻液供给部100包括磷酸水溶液供给部101、硅酸溶液供给部102、析出抑制剂供给部103、混合机构104、蚀刻液供给路径105和流量调整器106。

[0079]

磷酸水溶液供给部101将磷酸水溶液供给到混合机构104。该磷酸水溶液供给部101包括磷酸水溶液供给源101a、磷酸水溶液供给路径101b和流量调整器101c。

[0080]

磷酸水溶液供给源101a例如是贮存磷酸水溶液的罐。磷酸水溶液供给路径101b将磷酸水溶液供给源101a与混合机构104连接,从磷酸水溶液供给源101a向混合机构104供给磷酸水溶液。

[0081]

流量调整器101c配置于磷酸水溶液供给路径101b,调整向混合机构104供给的磷酸水溶液的流量。流量调整器101c包括开闭阀、流量控制阀和流量计等。

[0082]

硅酸溶液供给部102将含有硅酸化合物的溶液(以下也称为“硅酸溶液”)供给至混合机构104。该硅酸溶液供给部102包括硅酸溶液供给源102a、硅酸溶液供给路径102b和流量调整器102c。

[0083]

硅酸溶液供给源102a例如是贮存硅酸溶液的罐。硅酸溶液供给路径102b将硅酸溶液供给源102a与混合机构104连接,从硅酸溶液供给源102a向混合机构104供给硅酸溶液。

[0084]

流量调整器102c配置于硅酸溶液供给路径102b,调整向混合机构104供给的硅酸溶液的流量。流量调整器102c包括开闭阀、流量控制阀和流量计等。实施方式的硅酸溶液例如是使胶体硅分散而成的溶液。

[0085]

析出抑制剂供给部103将析出抑制剂供给至混合机构104。该析出抑制剂供给部103包括析出抑制剂供给源103a、析出抑制剂供给路径103b、流量调整器103c。

[0086]

析出抑制剂供给源103a例如是贮存析出抑制剂的罐。析出抑制剂供给路径103b将析出抑制剂供给源103a和混合机构104连接,从析出抑制剂供给源103a向混合机构104供给析出抑制剂。

[0087]

流量调整器103c配置于析出抑制剂供给路径103b,调整向混合机构104供给的析出抑制剂的流量。流量调整器103c包括开闭阀、流量控制阀和流量计等。

[0088]

实施方式的析出抑制剂只要包含抑制硅氧化物的析出的成分即可。析出抑制剂例如可以包含使溶解于磷酸水溶液中的硅酸离子在溶解的状态下稳定化而抑制硅氧化物的析出这样的成分。另外,析出抑制剂也可以包含以其他公知的方法抑制硅氧化物的析出这样的成分。

[0089]

在实施方式的析出抑制剂中,例如能够使用含有氟成分的六氟硅酸(h2sif6)水溶液。另外,为了使水溶液中的六氟硅酸稳定化,析出抑制剂也可以含有氨等添加物。

[0090]

作为实施方式的析出抑制剂,例如能够使用六氟磷酸铵(nh4)2sif6、六氟硅酸钠(na2sif6)等。

[0091]

另外,实施方式的析出抑制剂也可以是包含离子半径为至0。的阳离子的元素的化合物。在此,“离子半径”是指根据由晶格的晶格常数得到的阴离子与阳离子的半径之和经验地求出的离子的半径。

[0092]

实施方式的析出抑制剂例如可以包含铝、钾、锂、钠、镁、钙、锆、钨、钛、钼、铪、镍和铬中的任一种元素的氧化物。

[0093]

另外,实施方式的析出抑制剂也可以代替上述任一种元素的氧化物,或者在此基础上,含有上述任一种元素的氮化物、氯化物、溴化物、氢氧化物和硝酸盐中的至少1种。

[0094]

实施方式的析出抑制剂例如可以含有al(oh)3、alcl3、albr3、al(no3)3、al2(so4)3、alpo4和al2o3中的至少1种。

[0095]

另外,实施方式的析出抑制剂也可以含有kcl、kbr、koh和kno3中的至少1种。进而,实施方式的析出抑制剂也可以含有licl、nacl、mgcl2、cacl2和zrcl4中的至少1种。

[0096]

混合机构104将磷酸水溶液、硅酸溶液和析出抑制剂混合,生成蚀刻液l。即,实施方式的蚀刻液l含有磷酸水溶液、析出抑制剂和硅酸溶液。

[0097]

蚀刻液供给路径105将混合机构104与处理槽61的外槽112连接,从混合机构104向外槽112供给蚀刻液l。

[0098]

流量调整器106配置于蚀刻液供给路径105,调整向外槽112供给的蚀刻液l的流量。流量调整器106包括开闭阀、流量控制阀和流量计等。

[0099]

基片处理部110将晶片w浸渍于从蚀刻液供给部100供给的蚀刻液l,对该晶片w实施蚀刻处理。晶片w是基片的一例。在实施方式中,例如能够选择性地对在晶片w上形成的氮化硅膜和氧化硅膜中的氮化硅膜进行蚀刻。

[0100]

基片处理部110包括处理槽61、基片升降机构63、循环路径120、diw供给部130、鼓泡气体(bubbling gas)供给部140和处理液排出部150。处理槽61包括内槽111、外槽112和液面传感器113。液面传感器113是液量测定部的一例。

[0101]

内槽111是用于使晶片w浸渍于蚀刻液l中的槽,收纳浸渍用的蚀刻液l。内槽111在上部具有开口部111a,蚀刻液e贮存至开口部111a附近。

[0102]

在内槽111中,使用基片升降机构63将多个晶片w浸渍于蚀刻液l,对晶片w进行蚀刻处理。该基片升降机构63构成为能够升降,以垂直姿势沿前后排列保持多个晶片w。

[0103]

外槽112以包围内槽111的方式配置于内槽111的外侧,接受从内槽111的开口部111a流出的蚀刻液l。如图2所示,外槽112的液位被维持为比内槽111的液位低。

[0104]

液面传感器113测定贮存在外槽112中的蚀刻液l的液面的高度。实施方式的控制部10(参照图3)能够基于由液面传感器113测定的外槽112的高度,测定贮存于处理槽61的蚀刻液l的液量。

[0105]

这是因为,由于内槽111和循环路径120的内部充满蚀刻液l,因此液量始终恒定,因此通过基于液面传感器113的测定值来测定外槽112内部的液量,能够求出处理槽61整体的液量。

[0106]

外槽112与内槽111通过循环路径120连接。循环路径120的一端与外槽112的底部连接,循环路径120的另一端与位于内槽111内的处理液供给喷嘴125连接。

[0107]

泵121、加热器122和过滤器123从外槽112侧开始依次位于循环路径径120。

[0108]

泵121形成从外槽112经由循环路径120向内槽111运送的蚀刻液l的循环流。另外,蚀刻液l从内槽111的开口部111a溢出,由此再次向外槽112流出。这样,在基片处理部110内形成蚀刻液l的循环流。即,该循环流在外槽112、循环路径120和内槽111中形成。

[0109]

加热器122对在循环路径径120中循环的蚀刻液l的温度进行调整。过滤器123对在循环路径径120中循环的蚀刻液l进行过滤。

[0110]

diw供给部130包括diw供给源130a、diw供给路径130b和流量调整器130c。diw供给部130为了调整贮存于处理槽61的蚀刻液l的浓度,向外槽112供给diw(deionized water:去离子水)。

[0111]

diw供给路径130b将diw供给源130a与外槽112连接,从diw供给源130a向外槽112供给规定温度的diw。

[0112]

流量调整器130c配置于diw供给路径130b,调整向外槽112供给的diw的供给量。流量调整器130c包括开闭阀、流量控制阀和流量计等。通过由流量调整器130c调整diw的供给量,调整蚀刻处理装置60内的蚀刻液l的温度、磷酸浓度、硅酸浓度和析出抑制剂浓度。

[0113]

鼓泡气体供给部140向贮存于内槽111的蚀刻液l中喷出非活性气体(例如氮气)的气泡。鼓泡气体供给部140包括非活性气体供给源140a、非活性气体供给路径140b、流量调整器140c和气体喷嘴140d。

[0114]

非活性气体供给路径140b将非活性气体供给源140a与气体喷嘴140d连接,从非活性气体供给源140a向气体喷嘴140d供给非活性气体(例如氮气)。

[0115]

流量调整器140c配置于非活性气体供给路径140b,调整向气体喷嘴140d供给的非活性气体的供给量。流量调整器140c包括开闭阀、流量控制阀和流量计等。

[0116]

气体喷嘴140d例如在内槽111内位于晶片w和处理液供给喷嘴125的下方。气体喷嘴140d向贮存于内槽111的蚀刻液l喷出非活性气体的气泡。

[0117]

实施方式的蚀刻处理装置60通过从气体喷嘴140d喷出非活性气体的气泡,能够向排列在内槽111内的多个晶片w之间的间隙供给快速流动的蚀刻液l。因此,根据实施方式,能够高效且均等地对多个晶片w进行蚀刻处理。

[0118]

处理液排出部150在更换蚀刻处理中使用的蚀刻液l的全部或一部分时等,将蚀刻液l排出到漏极dr。处理液排出部150包括排出路150a、流量调整器150b和冷却箱150c。

[0119]

排出路150a与循环路径120连接。流量调整器150b配置于排出路150a,调整排出的蚀刻液l的排出量。流量调整器150b包括开闭阀、流量控制阀和流量计等。

[0120]

冷却箱150c暂时贮存在排出路150a中流动来的蚀刻液l并进行冷却。在冷却箱150c中,通过流量调整器150b调整蚀刻液l的排出量。

[0121]

《实施方式》

[0122]

接着,参照图3~图5对实施方式的蚀刻处理的详细情况进行说明。图3是表示实施方式的控制装置7的结构的框图。如图3所示,控制装置7包括通信部8、存储部9和控制部10。

[0123]

另外,在控制装置7上,除了上述液面传感器113等以外,还连接有对运送到处理槽61的批次所包含的晶片w的个数进行测定的个数测定器11。

[0124]

另外,控制装置7除了图3所示的功能部以外,也可以具有已知的计算机具有的各种功能部,例如各种输入设备、声音输出设备等功能部。

[0125]

通信部8例如通过nic(network interface card,网络接口卡)等来实现。通信部8是经由网络n与未图示的管理装置以有线或者无线连接的方式与该管理装置之间进行信息的通信的通信接口。

[0126]

通信部8从管理装置接收与容纳于传送盒h的批次所包含的多个晶片w相关的各种信息。通信部8例如从管理装置接收批次所包含的晶片w的个数、与按每个晶片w形成的设备的种类相关的信息。然后,通信部8将该接收到的信息输出到控制部10。

[0127]

另外,在本发明中,在形成于晶片w的器件的种类中,例如包含在晶片w上层叠的氮化硅膜和氧化硅膜的膜厚和层叠数。

[0128]

存储部9例如通过ram、闪存等半导体存储器元件、硬盘或光盘等存储装置来实现。存储部9具有基片信息存储部9a。另外,存储部9存储控制部10中的处理所使用的信息。

[0129]

基片信息存储部9a存储有各种基片信息。在基片信息存储部9a中,例如,如下述的

表1所示,按照形成于该晶片w的设备的种类存储从1片晶片w进行蚀刻处理时溶出的硅酸的溶出量。

[0130]

[表1]

[0131]

(表1)

[0132][0133]

此外,上述表1中记载的硅酸的溶出量是在处理槽61中贮存的蚀刻液l的液量为规定的初始值(例如,第一次蚀刻处理前的液量vo)的情况下,溶出到蚀刻液l中的硅酸的溶出量。另外,在上述表1中,还记载了后面说明的式(1)中使用的第n次的蚀刻处理时的晶片w的处理个数的参数。

[0134]

另外,在基片信息存储部9a中存储关于氮化硅膜的蚀刻速率相对于蚀刻液l中的硅酸浓度的斜率的信息。参照图4对该倾斜a进行说明。

[0135]

图4是表示蚀刻液l中的硅酸浓度与氮化硅膜的蚀刻速率和所需的处理时间的关系的图。如图4所示,随着蚀刻液l中的硅酸浓度变高,氮化硅膜的蚀刻速率线性地降低。

[0136]

由此,如图4所示,为了充分去除形成于晶片w的氮化硅膜所需的处理时间随着蚀刻液l中的硅酸浓度变高而逐渐变长。

[0137]

而且,在实施方式中,对图4所示的蚀刻速率的描绘赋予的近似直线m的斜率作为上述斜率a存储在基片信息存储部9a中。

[0138]

返回图3的说明。在基片信息存储部9a中还存储有蚀刻液l中的硅酸浓度为规定的初始值(例如,第一次蚀刻处理前的硅酸浓度fo)的情况下的氮化硅膜的蚀刻速率另外,在基片信息存储部9a中存储有蚀刻液l中的硅酸浓度为规定的初始值时所需要的处理时间b1(min)。

[0139]

控制部10例如通过cpu、mpu(micro processing unit:微处理单元)、gpu(graphics processing unit:图形处理单元)等,通过将存储于存储部9的程序作为作业区域执行来实现。

[0140]

另外,控制部10例如也可以通过asic(application specific integrated circuit,专用集成电路)或fpga(field programmable gate array,现场可编程门阵列)等

集成电路来实现。

[0141]

控制部10包括取得部10a、推定部10b和修正部10c,实现或执行以下说明的控制处理的功能和作用。此外,控制部10的内部结构不限于图3所示的结构,只要是进行后述的控制处理的结构,也可以是其他结构。

[0142]

取得部10a经由通信部8从管理装置取得与预定处理的批次相关的各种信息。取得部10a例如根据收纳预定处理的批次的基片的前开式晶片传送盒h(参照图1)的批次id,从管理装置取得各种信息。

[0143]

取得部10a例如从管理装置取得预定处理的批次中包含的晶片w的个数、与按每个晶片w形成的器件的种类有关的信息。另外,取得部10a从存储部9的基片信息存储部9a取得上述的各种基片信息。

[0144]

另外,取得部10a从个数测定器11取得与送入到处理槽61(参照图2)中的批次中所包含的晶片w的个数相关的信息。另外,获取部10a从液面传感器113获取与储存于处理槽61的蚀刻液l的液量相关的信息。

[0145]

推定部10b基于由取得部10a取得的各种信息,推定蚀刻液l中的硅酸浓度相对于初始的硅酸浓度的变化量。在相同的蚀刻液l中,第n次的蚀刻处理之后的硅酸浓度相对于初始(即第一次)的硅酸浓度fo的变化量f(n)例如能够通过以下的式(1)来推定。

[0146]

[式1]

[0147][0148]

此外,在上述的式(1)中,vn是指在第n次的蚀刻处理之后贮存于处理槽61的蚀刻液l的液量。

[0149]

修正部10c基于由推定部10b推算出的蚀刻液l中的硅酸浓度的变化量f(n),对接下来预定处理的批次的处理时间进行修正。参照图5对该修正部10c实施的修正处理的概要进行说明。

[0150]

图5是用于说明实施方式的蚀刻处理中的修正处理的图。如图5所示,在第二次的蚀刻处理中,在第一次的蚀刻处理中,硅酸从多个晶片w溶出,因此硅酸浓度比第一次的蚀刻处理高。

[0151]

由此,如图4所示,氮化硅膜的蚀刻速率降低,因此在第二次的蚀刻处理中,与第一次的蚀刻处理相比,所需的处理时间变长。

[0152]

同样地,在第三次的蚀刻处理中,在第二次的蚀刻处理中,硅酸进一步从多个晶片w溶出,因此硅酸浓度比第二次的蚀刻处理高。由此,氮化硅膜的蚀刻速率降低,因此在第三次的蚀刻处理中,与第二次的蚀刻处理相比,所需的处理时间变长。

[0153]

例如,实施方式的修正部10c能够基于以下的式(2),求出接下来预定处理(即第n+1次)批次的处理时间b

n+1

。

[0154]bn+1

=(r/(r-a

×

f(n)))

×

b1...(2)

[0155]

在此,式(2)所使用的参数b1是在硅酸浓度为规定的初始值f0的情况下所需的处理时间,因此修正部10c通过使用上述的式(2),能够求出相对于初始值的处理时间b1修正后的处理时间b

n+1

。

[0156]

如上所述,在实施方式中,通过推定部10b在每次的蚀刻处理之前推定蚀刻液l中

的硅酸浓度的变化量f(n),基于该硅酸浓度的变化量f(n),每次修正蚀刻处理所需的处理时间。

[0157]

由此,即使使用相同的蚀刻液l反复进行蚀刻处理,也能够充分地去除形成于晶片w的氮化硅膜。因此,根据实施方式,能够高效且稳定地实施晶片w的蚀刻处理。

[0158]

另外,在实施方式中,推定部10b如上述的式(1)所示,基于由液面传感器113测定的蚀刻液l的液量vn,推定蚀刻液l中的硅酸浓度的变化量f(n)即可。

[0159]

由此,即使在被处理的批次更换时等蚀刻液l溢出或蒸发,贮存于处理槽61的蚀刻液l的液量vn发生变化的情况下,也能够高精度地推定硅酸浓度的变化量f(n)。因此,根据实施方式,能够更稳定地实施晶片w的蚀刻处理。

[0160]

另外,在实施方式中,也可以使用设置于外槽112的液面传感器113,测定贮存于处理槽61的蚀刻液l的液量vn。由此,在具有内槽111和外槽112的处理槽61中,能够简便地测定所贮存的蚀刻液l的液量vn。

[0161]

另外,在实施方式中,在第n次的蚀刻处理结束之后,对该第n次的蚀刻处理结束的时刻的蚀刻液l中的硅酸浓度(即,硅酸浓度的初始值f0+变化量f(n))进行推定。并且,控制部10在推定出的硅酸浓度比规定的阈值高的情况下,中止接下来的第n+1次的蚀刻处理即可。

[0162]

由此,在接下来的蚀刻处理中,能够提前防止在蚀刻液l中的硅酸浓度比规定的阈值高的情况下产生的硅氧化物的析出现象。因此,根据实施方式,能够更稳定地实施晶片w的蚀刻处理。

[0163]

另外,在实施方式中,在第n次的蚀刻处理结束后,预先推定下一第n+1次的蚀刻处理结束的时刻的硅酸浓度(即,硅酸浓度的初始值f0+变化量f(n+1))。并且,控制部10也可以在推定出的硅酸浓度比规定的阈值高的情况下,中止接下来的第n+1次的蚀刻处理。

[0164]

由此,在接下来的蚀刻处理中,能够将在蚀刻液l中的硅酸浓度比规定的阈值高的情况下产生的硅氧化物的析出现象防患于未然。因此,根据实施方式,能够更稳定地实施晶片w的蚀刻处理。

[0165]

另外,如上所述,在中止第n+1次的蚀刻处理的情况下,控制部10可以更换贮存于处理槽61的蚀刻液l,使该蚀刻液l中的硅酸浓度返回初始值f0。由此,能够在该处理槽61中重新重复进行蚀刻处理。

[0166]

《变形例》

[0167]

接下来,参照图6和图7对实施方式所涉及的基片处理系统1的变形例进行说明。图6是表示实施方式的变形例的蚀刻处理装置60的结构的概略框图,图7是表示实施方式的变形例的控制装置7的结构的框图。

[0168]

如图6所示,在变形例所涉及的蚀刻处理装置60中,在循环路径120除了设置有泵121、加热器122和过滤器123以外,还设置有浓度传感器124。

[0169]

该浓度传感器124检测在循环路径径120中循环的蚀刻液l的硅酸浓度。并且,如图7所示,浓度传感器124与控制装置7连接,由浓度传感器124生成的信号向控制装置7发送。

[0170]

另外,如图7所示,控制部10包括取得部10a和修正部10c。取得部10a经由通信部8从管理装置取得与预定处理的批次相关的各种信息。

[0171]

取得部10a例如根据收纳预定处理的批次的基片的前开式晶片传送盒h的批次id,

从管理装置取得各种信息。取得部10a例如取得预定处理的批次中包含的晶片w的个数、与按每个晶片w形成的器件的种类有关的信息。

[0172]

另外,取得部10a从存储部9的基片信息存储部9a取得上述的各种基片信息。另外,取得部10a从个数测定器11取得与送入到处理槽61(参照图2)的批次中包含的晶片w的个数相关的信息。

[0173]

另外,获取部10a从液面传感器113获取与储存于处理槽61的蚀刻液l的液量vn相关的信息,并且从浓度传感器124获取与储存于处理槽61的蚀刻液l中的硅酸浓度f相关的信息。

[0174]

变形例所涉及的修正部10c基于由浓度传感器124测定出的蚀刻液l中的硅酸浓度f,对接下来预定处理的批次的处理时间进行修正。

[0175]

例如,变形例所涉及的修正部10c能够基于以下的式(3),求出接下来预定处理(即,第n+1次)批次的处理时间b

n+1

。

[0176]bn+1

=(r/(r-a

×

(f-f0)))

×

b1...(3)

[0177]

在此,式(3)中使用的参数b1是硅酸浓度为规定的初始值f0的情况下所需的处理时间,因此修正部10c通过使用上述的式(3),能够求出相对于初始值的处理时间b1修正后的处理时间b

n+1

。

[0178]

如以上说明的那样,在变形例中,使用浓度传感器124在每次的蚀刻处理之前测定蚀刻液l中的硅酸浓度f,基于该硅酸浓度f,每次修正蚀刻处理所需的处理时间。

[0179]

由此,即使使用相同的蚀刻液l反复进行蚀刻处理,也能够充分地去除形成于晶片w的氮化硅膜。因此,根据变形例,能够高效且稳定地实施晶片w的蚀刻处理。

[0180]

另外,在变形例中,可以在第n次的蚀刻处理结束之后,测定该第n次的蚀刻处理结束的时刻的蚀刻液l中的硅酸浓度f,在测定出的硅酸浓度f比规定的阈值高的情况下,中止接下来的第n+1次的蚀刻处理。

[0181]

由此,在接下来的蚀刻处理中,能够将在蚀刻液l中的硅酸浓度f比规定的阈值高的情况下产生的硅氧化物的析出现象防患于未然。因此,根据变形例,能够更稳定地实施晶片w的蚀刻处理。

[0182]

另外,如上所述,在中止第n+1次的蚀刻处理的情况下,控制部10可以更换贮存于处理槽61的蚀刻液l,使该蚀刻液l中的硅酸浓度返回初始值f0。由此,能够在该处理槽61中重新重复进行蚀刻处理。

[0183]

另外,在变形例中,也可以在液更换后进行第一次蚀刻处理之前,使用浓度传感器124测定蚀刻液l中的硅酸浓度f。由此,即使在液体更换时残留于处理槽61的硅酸引起液更换后的蚀刻液l中的硅酸浓度f偏离初始值f0的情况下,也能够基于该偏移的值来修正第一次蚀刻处理的处理时间。

[0184]

因此,根据变形例,能够更稳定地实施晶片w的蚀刻处理。

[0185]

实施方式的基片处理装置(基片处理系统1)包括处理槽61和控制部10。处理槽61使由多个基片(晶片w)构成的基片批次浸渍于处理液(蚀刻液l)而进行蚀刻处理。控制部10控制各部。另外,控制部10具有基于通过蚀刻处理从基片(晶片w)溶解于处理液(蚀刻液l)的溶解物(硅酸)的处理液中的浓度来修正批次的处理时间的修正部10c。由此,能够高效且稳定地实施晶片w的蚀刻处理。

[0186]

另外,在实施方式的基片处理装置(基片处理系统1)中,控制部10还具有基于处理后的批次所包含的基片(晶片w)的个数和基片信息来推定处理液(蚀刻液l)中的溶解物(硅酸)的浓度的推定部10b。另外,修正部10c基于由推定部10b推定的溶解物(硅酸)的浓度,修正批次的处理时间。由此,即使在基片处理系统1中未设置浓度传感器124的情况下,也能够高效且稳定地实施晶片w的蚀刻处理。

[0187]

另外,实施方式的基片处理装置(基片处理系统1)还包括对贮存于处理槽61的处理液(蚀刻液l)的液量进行测定的液量测定部(液面传感器113)。另外,推定部10b基于由液量测定部(液面传感器113)测定的处理液(液面传感器113)的液量,推定处理液(蚀刻液l)中的溶解物(硅酸)的浓度。由此,即使在贮存于处理槽61的蚀刻液l的液量vn发生变化的情况下,也能够高精度地推断硅酸浓度。

[0188]

另外,在实施方式的基片处理装置(基片处理系统1)中,处理槽61包括内槽111和外槽112。内槽111在上部具有开口部111a,使基片批次浸渍于处理液(蚀刻液l)。外槽112配置于内槽111的外侧,接受从开口部111a流出的处理液(蚀刻液l)。另外,液量测定部是设置于外槽112的液面传感器113。由此,在具有内槽111和外槽112的处理槽61中,能够简便地测定所贮存的蚀刻液l的液量vn。

[0189]

另外,在实施方式的基片处理装置(基片处理系统1)中,推定部10b根据收容批次的环h的批次id取得基片信息。由此,能够高精度地推定蚀刻液l中的硅酸浓度。

[0190]

另外,在实施方式所涉及的基片处理装置(基片处理系统1)中,在基片信息中包含形成于基片(晶片w)的器件的种类。由此,能够高精度地推定蚀刻液l中的硅酸浓度。

[0191]

另外,实施方式的基片处理装置(基片处理系统1)还包括对处理液(蚀刻液l)中的溶解物(硅酸)的浓度进行测定的浓度传感器124。另外,修正部10c基于由浓度传感器124测定的溶解物(硅酸)的浓度,修正批次的处理时间。由此,能够更稳定地实施晶片w的蚀刻处理。

[0192]

另外,在实施方式的基片处理装置(基片处理系统1)中,由浓度传感器124进行的测定在批次的处理前或批次的处理前和批次的处理后的至少一方进行。由此,能够更稳定地实施晶片w的蚀刻处理。

[0193]

另外,在实施方式的基片处理装置(基片处理系统1)中,控制部10在处理液(蚀刻液l)中的溶解物的浓度超过规定的阈值的情况下,中止预定的批次的蚀刻处理,更换贮存于处理槽61的处理液。由此,能够更稳定地实施晶片w的蚀刻处理。

[0194]

另外,在实施方式的基片处理装置(基片处理系统1)中,处理液(蚀刻液l)含有磷酸,溶解物是硅酸。由此,能够选择性地对层叠于晶片w上的氮化硅膜和氧化硅膜中的氮化硅膜进行蚀刻。

[0195]

《控制处理的步骤》

[0196]

接下来,参照图8~图10对实施方式和变形例所涉及的控制处理的顺序进行说明。图8是表示实施方式的基片处理系统1执行的控制处理的顺序的一例的流程图。

[0197]

在实施方式的控制处理中,首先,控制部10对进行了液更换的处理槽61的蚀刻液l的液量vn和硅酸浓度进行初始化(步骤s101)。然后,控制部10在用于对由贮存于处理槽61的蚀刻液l进行的蚀刻处理的次数进行计数的计数器n中设定1(步骤s102)。

[0198]

接着,控制部10使用个数测定器11测定为了接着预定处理而送入到处理槽61的批

次中包含的晶片w的个数(步骤s103)。然后,控制部10根据收容该批次的环h的批次id,取得接下来预定处理的批次的基片信息(步骤s104)。

[0199]

接着,控制部10对送入到处理槽61的批次实施第n次的蚀刻处理(步骤s105)。另外,实施了该蚀刻处理的批次被送出至冲洗处理用的处理槽62。

[0200]

接着,控制部10通过使用液面传感器113,对贮存于处理槽61的蚀刻液l的液量vn进行测定(步骤s106)。然后,控制部10基于在处理槽61中进行了蚀刻处理的晶片w的个数、基片信息、蚀刻液l的液量vn等,推断贮存于处理槽61的蚀刻液l中的硅酸浓度的变化量f(n)(步骤s107)。

[0201]

接着,控制部10判定根据推定出的硅酸浓度的变化量f(n)求出的蚀刻液l中的硅酸浓度是否大于规定的阈值(步骤s108)。然后,在蚀刻液l中的硅酸浓度大于规定的阈值的情况下(步骤s108,是),中止接下来预定处理的批次的蚀刻处理(步骤s109)。

[0202]

然后,控制部10更换处理槽61的蚀刻液l(步骤s110),结束一系列的控制处理。

[0203]

另一方面,在蚀刻液l中的硅酸浓度不大于规定的阈值的情况下(步骤s108,否),控制部10增加用于对处理槽61中的蚀刻处理的次数进行计数的计数器n(步骤s111)。

[0204]

接着,控制部10使用个数测定器11测定为了接着预定处理而送入到处理槽61的批次中包含的晶片w的个数(步骤s112)。然后,控制部10根据收容该批次的环h的批次id,取得接下来预定处理的批次的基片信息(步骤s113)。

[0205]

接着,控制部10基于在步骤s107的处理中推定出的硅酸浓度的变化量f(n)、接下来预定处理的批次所包含的晶片w的个数和基片信息等,对接下来预定处理的批次的处理时间进行修正(步骤s114)。然后,控制部10转移到步骤s105的处理。

[0206]

图9是表示实施方式的基片处理系统1执行的控制处理的步骤的另一例的流程图。

[0207]

在另一例所涉及的控制处理中,首先,控制部10对进行了液更换的处理槽61的蚀刻液l的液量vn和硅酸浓度进行初始化(步骤s201)。然后,控制部10在用于对由贮存于处理槽61的蚀刻液l进行的蚀刻处理的次数进行计数的计数器n中设定1(步骤s202)。

[0208]

接着,控制部10使用个数测定器11测定为了接着预定处理而送入到处理槽61的批次中包含的晶片w的个数(步骤s203)。然后,控制部10根据收容该批次的环h的批次id,取得接下来预定处理的批次的基片信息(步骤s204)。

[0209]

接着,控制部10对送入到处理槽61的批次实施第n次的蚀刻处理(步骤s205)。另外,实施了该蚀刻处理的批次被送出至冲洗处理用的处理槽62。

[0210]

接着,控制部10通过使用液面传感器113,对贮存于处理槽61的蚀刻液l的液量vn进行测定(步骤s206)。然后,控制部10基于在处理槽61中进行了蚀刻处理的晶片w的个数、基片信息、蚀刻液l的液量vn等,推断贮存于处理槽61的蚀刻液l中的硅酸浓度的变化量f(n)(步骤s207)。

[0211]

接着,控制部10判定根据推定出的硅酸浓度的变化量f(n)求出的蚀刻液l中的硅酸浓度是否大于规定的阈值(步骤s208)。然后,在蚀刻液l中的硅酸浓度大于规定的阈值的情况下(步骤s208,是),中止接下来预定处理的批次的蚀刻处理(步骤s209)。

[0212]

然后,控制部10更换处理槽61的蚀刻液l(步骤s210),结束一系列的控制处理。

[0213]

另一方面,在蚀刻液l中的硅酸浓度不大于规定的阈值的情况下(步骤s208,否),控制部10增加用于对处理槽61中的蚀刻处理的次数进行计数的计数器n(步骤s211)。

[0214]

接着,控制部10使用个数测定器11测定为了接着预定处理而送入到处理槽61的批次中包含的晶片w的个数(步骤s212)。然后,控制部10根据收容该批次的环h的批次id,取得接下来预定处理的批次的基片信息(步骤s213)。

[0215]

接着,控制部10基于接下来预定处理的批次所包含的晶片w的个数、基片信息、蚀刻液l的液量vn等,推断进行下一蚀刻处理后的蚀刻液l中的硅酸浓度的变化量f(n+1)(步骤s214)。

[0216]

接着,控制部10判定根据推定出的处理后的硅酸浓度的变化量f(n+1)求出的处理后的蚀刻液l中的硅酸浓度是否大于规定的阈值(步骤s215)。然后,在处理后的硅酸浓度比规定的阈值大的情况下(步骤s215,是),转移到步骤s209的处理。

[0217]

另一方面,在处理后的硅酸浓度不大于规定的阈值的情况下(步骤s215,否),控制部10对接下来预定处理的批次的处理时间进行修正(步骤s216)。

[0218]

该修正处理基于在步骤s207的处理中推定出的蚀刻液l中的硅酸浓度的变化量f(n)、接着预定处理的批次所包含的晶片w的个数和基片信息等来进行。然后,控制部10转移到步骤s205的处理。

[0219]

图10是表示实施方式的变形例的基片处理系统1执行的控制处理的顺序的一例的流程图。

[0220]

在变形例所涉及的控制处理中,首先,控制部10对进行了液更换的处理槽61的蚀刻液l的液量vn和硅酸浓度进行初始化(步骤s301)。然后,控制部10在用于对由贮存于处理槽61的蚀刻液l进行的蚀刻处理的次数进行计数的计数器n中设定1(步骤s302)。

[0221]

接着,控制部10使用个数测定器11测定为了接着预定处理而送入到处理槽61的批次中包含的晶片w的个数(步骤s303)。然后,控制部10根据收容该批次的环h的批次id,取得接下来预定处理的批次的基片信息(步骤s304)。

[0222]

接着,控制部10对送入到处理槽61的批次实施第n次的蚀刻处理(步骤s305)。另外,实施了该蚀刻处理的批次被送出至冲洗处理用的处理槽62。

[0223]

接着,控制部10通过使用液面传感器113,对贮存于处理槽61的蚀刻液l的液量vn进行测定(步骤s306)。然后,控制部10使用浓度传感器124对贮存于处理槽61的蚀刻液l中的硅酸浓度f进行测定(步骤s307)。

[0224]

接着,控制部10判定测定出的蚀刻液l中的硅酸浓度f是否大于规定的阈值(步骤s308)。然后,在蚀刻液l中的硅酸浓度f大于规定的阈值的情况下(步骤s308,是),中止接下来预定处理的批次的蚀刻处理(步骤s309)。

[0225]

然后,控制部10更换处理槽61的蚀刻液l(步骤s310),结束一系列的控制处理。

[0226]

另一方面,在蚀刻液l中的硅酸浓度f不大于规定的阈值的情况下(步骤s308,否),控制部10增加用于对处理槽61中的蚀刻处理的次数进行计数的计数器n(步骤s311)。

[0227]

接着,控制部10使用个数测定器11测定为了接着预定处理而送入到处理槽61的批次中包含的晶片w的个数(步骤s312)。然后,控制部10根据收容该批次的环h的批次id,取得接下来预定处理的批次的基片信息(步骤s313)。

[0228]

接着,控制部10对接下来预定处理的批次的处理时间进行修正(步骤s314)。

[0229]

该修正处理基于根据在步骤s307的处理中测定出的硅酸浓度f求出的硅酸浓度的变化量、接下来预定处理的批次所包含的晶片w的个数和基片信息等来进行。然后,控制部

10转移到步骤s305的处理。

[0230]

实施方式的基片处理方法包括蚀刻处理和修正处理。蚀刻处理使由多个基片(晶片w)构成的基片批次浸渍于处理液(蚀刻液l)。修正处理基于通过蚀刻处理从基片(晶片w)向处理液(蚀刻液l)溶解的溶解物(硅酸)的处理液(蚀刻液l)中的浓度,修正批次的处理时间。由此,能够高效且稳定地实施晶片w的蚀刻处理。

[0231]

以上,对本发明的实施方式进行了说明,但本发明并不限定于上述的实施方式,在不脱离其主旨的范围内能够进行各种变更。例如,在上述实施方式中,示出了使用含有磷酸水溶液的蚀刻液l作为处理液的例子,但处理液的组成不限于该例。

[0232]

另外,在上述的实施方式中,示出了形成于晶片w上的器件构造为层叠的氮化硅膜和氧化硅膜的情况,但形成于晶片w上的器件构造不限于该例。

[0233]

另外,在上述的实施方式中,示出了在进行蚀刻处理而从晶片w溶解的溶解物(在实施方式中为硅酸)的浓度上升时蚀刻速率减少的情况下,进行修正以使处理时间逐渐变长的例子,但本发明不限于该例。

[0234]

例如,本发明的技术也可以应用于在进行蚀刻处理而从晶片w溶解的溶解物的浓度上升时蚀刻速率增加的情况下,进行修正以使处理时间逐渐缩短的例子。

[0235]

本次公开的实施方式在所有方面都是例示而不应该认为是限制性的。实际上,上述的实施方式能够以多种方式实现。另外,上述实施方式可以在不脱离所附权利要求书及其主旨的情况下以各种方式进行省略、置换、变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1