一种新型阳离子交换膜及其制备方法、应用

1.本发明属于燃料电池离子交换膜技术领域,具体涉及一种新型阳离子交换膜及其制备方法、应用。

背景技术:

2.微生物燃料电池(mfc)因可利用有机废物发电功能,实现可再生能源开发的同时可同步缓解环境问题而备受广泛关注。微生物燃料电池的性能取决于不同的参数,如设计、ph、温度、底物浓度等,特别是构成燃料电池的核心部件质子交换膜质子传输能力强弱及性能稳定性,对微生物燃料电池性能起关键作用。迄今为止,杜邦制造的nafion膜是被广泛接受的离子交换膜(pem),具有离子(h

+

)电导率高和化学稳定性好的优点。然而,高昂的售价(约1500$/m2)阻碍了微生物燃料电池技术在有机污染物处理领域的广泛推广应用。因此,成本低廉、合成步骤简易、性能优良且稳定性良好的质子交换膜的研发成为微生物燃料电池处理有机污染物领域的研究热点。

3.偏氟乙烯和六氟丙烯的共聚物聚偏氟乙烯-六氟丙烯(pvdf-co-hfp)由于较高的电导率,较好的机械强度和热稳定性,优良的界面特性和电化学性能而被认为是合成离子交换膜的理想聚合物电解质,但现有的pvdf-co-hfp膜的孔径结构较小且分布不均一,内阻较大,离子交换能力差,容易滋生或附着细菌,因此如何强化pvdf-co-hfp膜的离子交换能力,增强电流产率与功率密度,避免滋生或附着细菌,制备一种新型阳离子交换膜是至关重要的。

技术实现要素:

4.为了解决上述问题,本发明提供一种新型阳离子交换膜及其制备方法、应用,利用氯磺酸及离子液体共同强化阳离子交换膜,使离子交换能力、亲水性、质子电导率、厚度、电流与功率密度等方面均有显著优势,不易滋生或附着细菌,制备工艺简单,造价低廉,可以作为微生物燃料电池商用离子交换膜的潜在替代产品。

5.本发明是通过以下技术方案解决上述技术问题的。

6.一种新型阳离子交换膜的制备方法,包括以下步骤:

7.s1、将氯磺酸加入聚偏氟乙烯-六氟丙烯中搅拌发生磺化反应,然后洗涤、干燥得到改性聚偏氟乙烯-六氟丙烯颗粒;

8.s2、将s1得到的改性聚偏氟乙烯-六氟丙烯颗粒溶解在溶剂中室温搅拌反应,然后将离子液体滴加到上述溶液中,然后高速搅拌混合均匀,然后倒入承载体上使溶液铺展开,干燥去除溶剂,得到阳离子交换膜。

9.优选的,s1中,所述聚偏氟乙烯-六氟丙烯与氯磺酸的质量体积比为1:1~3。

10.优选的,s1中,所述磺化反应的温度为60~70℃,时间为7~10h;所述洗涤的方式为依次用1,2-二氯乙烷、甲醇和去离子水进行洗涤;所述干燥的温度为60~70℃或-20℃~-40℃,时间为12~24h。

11.优选的,s2中,所述改性聚偏氟乙烯-六氟丙烯、溶剂和离子液体的质量体积比为1:6:1~3。

12.优选的,s2中,所述溶剂为n-甲基-2-吡咯烷酮、n,n-二甲基甲酰胺、二甲基亚砜或二甲基乙酰胺,搅拌反应的时间为10~14h。

13.优选的,s2中,所述离子液体为n-甲基-n-丙基哌啶二(三氟甲基磺酰)亚胺。

14.本发明还提供了上述新型阳离子交换膜的制备方法制备的阳离子交换膜。

15.此外,本发明还提供了上述阳离子交换膜在构建微生物燃料电池中的应用,将所述阳离子交换膜置于两个空腔之间,分别形成阴极室及阳极室,阳极电极为碳刷组成,阴极为碳布组成,外加电阻形成电池回路,构成一个微生物燃料电池。

16.优选的,所述阳极室为厌氧污泥和醋酸钠混合物,阴极室为pbs缓冲溶液,阳极室利用氮气曝气脱氧。

17.本发明与现有技术相比具有如下有益效果:

18.(1)本发明利用pp13-tfsi离子液体和氯磺酸共同增强pvdf-co-hfp制备离子交换膜,磺化反应将氯磺酸的磺酸基(-so3h)和磺酰卤基引入增强聚合物,可有效提高pvdf-co-hfp中含f及含s功能基团的含量,离子液体n-甲基-n-丙基哌啶二(三氟甲基磺酰)亚胺(pp13-tfsi)在增加pvdf-co-hfp离子传导效率的同时,可有效增加pvdf-co-hfp磺化反应效率,制备的离子交换膜膜表面呈现明显、均匀的孔洞结构,使用30d后,未发现明显的滋生或附着细菌的情况,不易滋生或附着细菌。

19.(2)本发明制备的离子交换膜通过离子液体和氯磺酸增强电解质离子交换容量、含水率和电导率,pp13-tfsi离子液体具有提高离子传递速率的能力,该方法制得的离子交换膜应用于微生物燃料电池,与同等条件下商品膜相比其离子交换能力(iec)、亲水性、质子电导率、厚度、电流产率与功率密度等方面均具有良好性能,制备工艺简单,造价低廉,可以作为微生物燃料电池商用离子交换膜的潜在替代产品。

附图说明

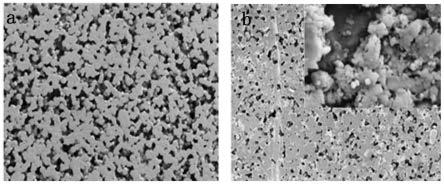

20.图1为本发明实施例1制备的离子交换膜使用前后的扫描电镜图;

21.图2本发明实施例1及对比例1-3制备的离子交换膜构建的微生物燃料电池运行过程中产生的电流变化图;

22.图3本发明实施例1及对比例1-3制备的离子交换膜构建的微生物燃料电池运行过程中产生的电功率变化图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.需要说明的是,本发明中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围,除非另有特别说明,本发明以下各实施例中用到的各种原料、试剂、仪器和设备均可通过市场购买得到或者通过现有方法制备得到。

25.实施例1

26.一种新型阳离子交换膜的制备方法,包括以下步骤:

27.s1、将氯磺酸(csa)和聚偏氟乙烯-六氟丙烯(pvdf-co-hfp)加入圆底烧瓶中,聚偏氟乙烯-六氟丙烯与氯磺酸的质量体积比为1:1,在60℃下连续搅拌发生磺化反应7h,收集获得的黑色微球,依次用1,2-二氯乙烷、100%的甲醇和去离子水进行洗涤,在60℃的温度下真空干燥12h得到磺化作用强化后的改性pvdf-co-hfp颗粒;

28.s2、将s1得到的改性聚偏氟乙烯-六氟丙烯颗粒溶解在n-甲基-2-吡咯烷酮中室温搅拌反应12h,然后将离子液体n-甲基-n-丙基哌啶二(三氟甲基磺酰)亚胺(pp13-tfsi)滴加到上述溶液中,改性聚偏氟乙烯-六氟丙烯、溶剂和离子液体的质量体积比为1:6:1,然后500r/min高速搅拌彻底混合均匀8min,然后倒入承载体玻璃板上使溶液铺展开,在真空烘箱中在80℃下干燥24h去除溶剂,得到pp13-tfsi离子液体和氯磺酸增强作用的pvdf-co-hfp阳离子交换膜。

29.实施例2

30.一种新型阳离子交换膜的制备方法,包括以下步骤:

31.s1、将csa和pvdf-co-hfp加入圆底烧瓶中,聚偏氟乙烯-六氟丙烯与氯磺酸的质量体积比为1:2,在70℃下连续搅拌发生磺化反应10h,收集获得的黑色微球,依次用1,2-二氯乙烷、100%的甲醇和去离子水进行洗涤,在-20℃的温度下真空冷冻干燥24h得到磺化作用强化后的改性pvdf-co-hfp颗粒;

32.s2、将s1得到的改性pvdf-co-hfp颗粒溶解在n-甲基-2-吡咯烷酮中室温搅拌反应10h,然后将离子液体pp13-tfsi滴加到上述溶液中,改性聚偏氟乙烯-六氟丙烯、溶剂和离子液体的质量体积比为1:6:2,然后600r/min高速搅拌彻底混合均匀8min,然后倒入承载体玻璃板上使溶液铺展开,在真空烘箱中在80℃下干燥24h去除溶剂,得到pp13-tfsi离子液体和氯磺酸增强作用的pvdf-co-hfp阳离子交换膜。

33.实施例3

34.一种新型阳离子交换膜的制备方法,包括以下步骤:

35.s1、将csa和pvdf-co-hfp加入圆底烧瓶中,聚偏氟乙烯-六氟丙烯与氯磺酸的质量体积比为1:3,在65℃下连续搅拌发生磺化反应8h,收集获得的黑色微球,依次用1,2-二氯乙烷、100%的甲醇和去离子水进行洗涤,在-40℃的温度下真空冷冻干燥18h得到磺化作用强化后的改性pvdf-co-hfp颗粒;

36.s2、将s1得到的改性pvdf-co-hfp颗粒溶解在二甲基亚砜中室温搅拌反应10h,然后将离子液体pp13-tfsi滴加到上述溶液中,改性聚偏氟乙烯-六氟丙烯、溶剂和离子液体的质量体积比为1:6:3,然后600r/min高速搅拌彻底混合均匀8min,然后倒入承载体玻璃板上使溶液铺展开,在真空烘箱中在80℃下干燥24h去除溶剂,得到pp13-tfsi离子液体和氯磺酸增强作用的pvdf-co-hfp阳离子交换膜。

37.实施例4

38.一种新型阳离子交换膜的制备方法,包括以下步骤:

39.s1、将csa和pvdf-co-hfp加入圆底烧瓶中,聚偏氟乙烯-六氟丙烯与氯磺酸的质量体积比为1:2,在65℃下连续搅拌发生磺化反应8h,收集获得的黑色微球,依次用1,2-二氯乙烷、100%的甲醇和去离子水进行洗涤,在70℃的温度下真空干燥20h得到磺化作用强化

后的改性pvdf-co-hfp颗粒;

40.s2、将s1得到的改性pvdf-co-hfp颗粒溶解在n,n-二甲基甲酰胺中室温搅拌反应12h,然后将离子液体pp13-tfsi滴加到上述溶液中,改性聚偏氟乙烯-六氟丙烯、溶剂和离子液体的质量体积比为1:6:3,然后500r/min高速搅拌彻底混合均匀8min,然后倒入承载体玻璃板上使溶液铺展开,在真空烘箱中在80℃下干燥24h去除溶剂,得到pp13-tfsi离子液体和氯磺酸增强作用的pvdf-co-hfp阳离子交换膜。

41.对比例1

42.采用pvdf-co-hfp作为阳离子交换膜。

43.对比例2

44.制备方法同实施例1,区别在于:仅用氯磺酸磺化改性pvdf-co-hfp颗粒。

45.对比例3

46.制备方法同实施例1,区别在于:仅用离子液体pp13-tfsi改性pvdf-co-hfp颗粒。

47.表1实施例1制备的阳离子交换膜基本理化性能

[0048][0049]

从表1可以看出,在膜厚度基本相同条件下,pvdf-co-hfp膜经过磺化反应可有效提高pvdf-co-hfp膜的水分吸收速率、离子交换容量、质子电导率。离子液体pp13-tfsi的加入,在增加pvdf-co-hfp离子传导效率的同时,可有效增加pvdf-co-hfp磺化反应效率,进一步提升了pvdf-co-hfp膜的各项性能。磺化反应和离子液体的加入对于pvdf-co-hfp的性格改进起到相互促进的作用。

[0050]

电化学试验采用玻璃制成(工作体积300.0ml,直径6.0cm),微生物燃料电池的阳极室和阴极室由实施例1及对比例1-3制备的pvdf-co-hfp阳离子交换膜分离,阳极电极由长3cm、直径3cm的碳刷组成,并缠绕有钛丝,阴极电极由碳布(5.0

×

5.0cm)组成,阳极电极和阴极电极用一根电阻为1000ω的铜线连接。

[0051]

在微生物燃料电池阳极室接种时,将厌氧污泥和醋酸钠介质(1:2,v/v)的混合物注入阳极室,将醋酸盐培养基(ph=7.0),每升含1g醋酸钠(ch3coona)作为合成废水添加到阳极室体系中;阴极室填充50mmpbs缓冲溶液。作为电极工作的阳极电解液在试验前用高纯氮气曝气5min脱氧。

[0052]

图1为本发明实施例1制备的阳离子交换膜使用前后的扫描电镜图,其中a为使用前,b为使用30d后。如图a所示,经磺化反应和添加离子液体对pvdf-co-hfp膜改性后,膜表面呈现明显、均匀的孔洞结构;使用30d后,如图b所示,膜表面孔洞结构数量减少、孔径变

小,但未发现明显的滋生或附着细菌的情况。

[0053]

图2本发明实施例1及对比例1-3制备的阳离子交换膜构建的微生物燃料电池运行过程中产生的电流变化图。如图2所示,装备对比例2pvdf-co-hfp只磺化反应膜微生物燃料电池电流最大为1.6ma,装备对比例3pvdf-co-hfp只添加离子液体膜微生物燃料电池电流最大为1.2ma,装备有实施例1制备的新型离子交换膜的微生物燃料电池产生电流在稳定状态下最大可达1.9ma,表明磺化反应及离子液体在促进以改性pvdf-co-hfp膜构建的微生物燃料电池电流产生过程中起到相互促进的作用。装备有实施例1制备的新型离子交换膜的微生物燃料电池产生电流约为装备对比例1pvdf-co-hfp膜微生物燃料电池电流的2倍。

[0054]

图3本发明实施例1及对比例1-3制备的阳离子交换膜构建的微生物燃料电池运行过程中产生的电功率变化图。如图3所示,装备对比例2pvdf-co-hfp只磺化反应膜微生物燃料电池电功率最大为250mw/m2,装备对比例3pvdf-co-hfp只添加离子液体膜微生物燃料电池电功率最大为170mw/m2,装备有实施例1制备的新型阳离子交换膜的微生物燃料电池产生功率密度最高可达325mw/m2,表明磺化反应及离子液体在促进以改性pvdf-co-hfp膜构建的微生物燃料电池产电功率过程中起到相互促进的作用。装备对比例1pvdf-co-hfp膜微生物燃料电池功率密度最高约为90mw/m2,实施例1制备阳离子交换膜为对比例1pvdf-co-hfp膜的微生物燃料电池产生功率密度的3.6倍以上。

[0055]

需要说明的是,本发明中涉及数值范围时,应理解为每个数值范围的两个端点以及两个端点之间任何一个数值均可选用,由于采用的步骤方法与实施例相同,为了防止赘述,本发明描述了优选的实施例。尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0056]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1