显示面板及蒸镀装置的制作方法

1.本技术涉及显示技术领域,尤其涉及一种显示面板及蒸镀装置。

背景技术:

2.有机发光二极管(organic light emitting diode,oled)是一种有机薄膜电致发光器件,其具有易形成柔性结构、视角宽等优点;因此,利用有机发光二极管的显示技术已成为一种重要的显示技术。

3.在目前大尺寸oled面板生产过程中,为了防止基板下垂,通常会在基板的背面贴附胶粘剂,然后将基板背面与承载卡盘相互粘附,从而控制基板的下垂量;当基板成膜结束以后,通过针脚的升降,使针脚自承载卡盘的针孔穿过以将基板顶起,以使基板与承载卡盘的承载面分离。但是在分离过程中,由于基板与承载卡盘粘贴过紧,针脚将基板顶起时会使基板受到较大的应力,导致基板容易在胶粘剂的边缘交界处发生破裂,从而造成产品不良,进一步影响成品的生产良率。

4.因此,如何减小基板与针脚在分离时产生的应力成为大尺寸oled面板蒸镀成膜急需解决的技术问题。

技术实现要素:

5.本技术提供一种蒸镀装置及蒸镀方法,以改善现有大尺寸oled面板蒸镀成膜时基板与针脚在分离时容易破裂的技术问题。

6.为解决上述方案,本技术提供的技术方案如下:

7.本技术实施例提供一种显示面板,包括基板以及设置于所述基板上的有机发光功能层,所述基板包括多个第一基底以及围绕多个所述第一基底设置的第二基底;

8.其中,所述第一基底的机械强度大于所述第二基底的机械强度。

9.在本技术实施例提供的显示面板中,所述第一基底包括第一子部以及与所述第一子部连接的第二子部,所述第二子部位于所述第一子部远离所述有机发光功能层的一侧;

10.其中,所述第一基底的厚度与所述第二基底的厚度相同,所述第二子部的机械强度大于所第一子部的机械强度。

11.在本技术实施例提供的显示面板中,所述第一基底包括基板主体以及位于所述基板主体上的强化层;

12.其中,所述第一基底的厚度大于所述第二基底的厚度,所述强化层的机械强度大于所述基板主体的机械强度。

13.在本技术实施例提供的显示面板中,所述强化层的材料包括锂霞石结晶材料、富二氧化硅材料、微晶体材料以及硅酸钠材料中的任意一种。

14.在本技术实施例提供的显示面板中,所述第一基底与所述第二基底的强度比值在1.01至5之间。

15.相应地,本技术实施例提供一种蒸镀装置,用于蒸镀如上任一项所述的显示面板,

包括底座以及位于所述底座上的承载卡盘,所述底座上还设置有针脚,所述针脚能够相对于所述底座移动,所述承载卡盘上设置有与所述针脚对应设置的针孔,所述针脚穿过所述针孔以吸附所述基板;

16.其中,每一所述第一基底与每一所述针孔一一对应设置。

17.在本技术实施例提供的蒸镀装置中,所述针脚包括支撑部以及与所述支撑部连接的顶针部;

18.其中,在所述底座的俯视图方向上,所述顶针部在所述底座的正投影面积大于或等于所述支撑部在所述底座的正投影面积的0.5倍。

19.在本技术实施例提供的蒸镀装置中,所述顶针部的机械强度小于所述支撑部的机械强度,所述顶针部的材料包括软性橡胶材料。

20.在本技术实施例提供的蒸镀装置中,所述顶针部在所述强化层上的正投影位于所述强化层内。

21.在本技术实施例提供的蒸镀装置中,所述蒸镀装置还包括贴附于所述基板上的粘合层,所述粘合层介于所述基板与所述承载卡盘之间;

22.其中,所述粘合层包括多个间隔设置的子粘合层,每一个所述针孔对应设置相邻的两个所述子粘合层之间。

23.有益效果:本技术公开了一种显示面板以及蒸镀装置,该显示面板包括基板以及设置于所述基板上的有机发光功能层,所述基板包括多个第一基底以及围绕多个所述第一基底设置的第二基底,其中,所述第一基底的机械强度大于所述第二基底的机械强度;本技术通过使第一基底的机械强度大于第二基底的机械强度,以使蒸镀装置中的承载卡盘移动以完成对基板的蒸镀过程后,第一基底与承载卡盘上的针孔对应设置,从而使得当针脚将基板顶起以使基板与承载卡盘分离时,第一基底与第二基底连接的位置难以发生破裂,从而实现达到提升产品良率的技术效果。

附图说明

24.下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案及其它有益效果显而易见。

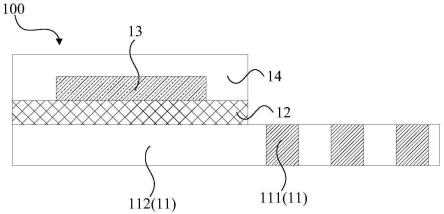

25.图1为本技术第一实施例提供的显示面板的截面结构图;

26.图2为本技术第二实施例提供的显示面板的截面结构图;

27.图3为本技术实施例提供的蒸镀装置的结构示意图;

28.图4为本技术实施例提供的蒸镀装置中粘合层的分布示意图;

29.图5为本技术实施例提供的蒸镀装置中在a处的放大示意图;

30.图6为本技术实施例提供的蒸镀方法步骤图。

具体实施方式

31.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

32.请参阅图1至图6,本技术提供一种显示面板100以及蒸镀装置200,该显示面板100包括基板11以及设置于所述基板11上的有机发光功能层13,所述基板11包括多个第一基底111以及围绕多个所述第一基底111设置的第二基底112,所述第一基底111与蒸镀工艺中与所述基板11粘合的承载卡盘21上设置的针孔211对应设置,其中,所述第一基底111的机械强度大于所述第二基底112的机械强度。

33.本技术通过蒸镀工艺在所述基板11上制备所述有机发光功能层13时,将所述基板11吸附在所述承载卡盘21上,然后移动所述承载卡盘21以完成对所述基板11的蒸镀过程,由于与所述针孔211对应设置的所述第一基底111的机械强度大于位于所述第一基底111周围的第二基底112的机械强度,使得当所述针脚24将所述基板11顶起以使所述基板11与所述承载卡盘21分离时,所述第一基底111与所述第二基底112连接的位置难以发生破裂,从而实现达到提升产品良率的技术效果。

34.现结合具体实施例对本技术的技术方案进行描述。

35.实施例一

36.请参阅图1,图为本技术第一实施例提供的显示面板100的截面结构图;其中,所述显示面板100包括基板11、设置于所述基板11上的阵列结构层12、设置于所述阵列结构层12上的有机发光功能层13以及设置于所述阵列结构层12上的薄膜封装层14。

37.在本技术实施例中,所述基板11的材料为玻璃。

38.在本技术实施例中,所述阵列结构层12包括由下至上设置的缓冲层、tft电路层、阳极金属层以及像素定义层。其中,所述tft电路层包括有源层、源极、漏极、栅极及栅绝缘层,源极和漏极分别与有源层接触;所述像素定义层用于定义出开口区,所述有机发光功能层13设置于所述开口区。

39.具体地,所述有机发光功能层13包括由下至上设置的oled发光层、阴极金属层、盖帽层以及氟化锂层。其中,所述oled发光层除包括发光层外,还包括电子传输层、电子注入层、空穴传输层以及空穴注入层中的一层或多层。所述盖帽层又称光取出层,对光线具有窄化、选择和加强的作用,可以对垂直于所述阵列结构层12的方向上的光线增强,从而提高光线的出射效率。

40.进一步地,在本技术实施例中,所述有机发光功能层13通过蒸镀工艺制备而成。

41.在本技术实施例中,所述薄膜封装层14形成于所述阵列结构层12上;所述薄膜封装层14包括设置于所述阵列结构层12上且覆盖所述有机发光功能层13的第一无机封装层、有机封装层以及第二无机封装层。

42.进一步地,所述第一无机封装层以及所述第二无机封装层通过等离子体增强化学的气相沉积法、原子层沉积技术、脉冲激光沉积技术(以及溅镀技术等工艺制备。其中,所述第一无机封装层与所述第二无机封装层的厚度相同;所述第一无机封装层以及所述第二无机封装层的材料均为氮化硅、氮氧化硅、氧化硅、碳氮化硅、氧化锌以及氧化铝中的任意一种。所述有机封装层的材料为聚酰亚胺或者环氧树脂。

43.在本技术实施例中,所述基板11包括多个第一基底111以及围绕多个所述第一基底111设置的第二基底112,所述第一基底111与蒸镀工艺中与所述基板11粘合的承载卡盘21上设置的针孔211对应设置,其中,所述第一基底111的机械强度大于所述第二基底112的机械强度。

44.在本技术实施例中,所述第一基底111包括第一子部以及与所述第一子部连接的第二子部,所述第二子部位于所述第一子部远离所述有机发光功能层的一侧;

45.其中,所述第一基底111的厚度与所述第二基底112的厚度相同,所述第二子部的机械强度大于所第一子部的机械强度。

46.具体地,所述第一基底111对应设置于所述显示面板100的非显示区域;所述第一基底111由所述基板11经强化处理工艺制备而成(即对所述基板11的局部区域进行强化处理),所述第二基底112未经强化处理工艺处理。因此,所述第一基底111的机械强度大于所述第二基底112的机械强度。

47.进一步地,所述强化处理工艺包括离子交换法、脱碱法、表面结晶法、以及硅酸钠强化法中的任意一种。

48.在本技术实施例中,所述离子交换法包括高温型离子交换法以及低温型离子交换法中的任意一种。

49.高温型离子交换法主要是在玻璃的软化点与转变点之间的温度区域内,把含na2o或k2o的玻璃侵入锂的熔盐中,使玻璃中的na

+

或与它们半径小的熔盐中的li

+

相交换,然后冷却至室温,由于含li

+

的表层与含na

+

或k

+

内层膨胀系数不同,表面产生残余压力而强化,同时;玻璃中和含有al2o3、tio2等成分时,通过离子交换,能产生膨胀系数极低的p—锂霞石(lio、al2o3、2sio2)结晶,冷却后的玻璃表面将产生很大的压力,从而可使玻璃的强度高达700mpa。

50.低温离子交换法主要是在比玻璃应变点低的温度区,用比表层碱离子(如na

+

)还大一些离子半径的一价阳离子(如k

+

)与na

+

离子交换,使k

+

进入表层的方法。例如na2o/cao/sio2中三者成分共同组成的系统玻璃,在400摄氏度至500摄氏度的熔融盐中可以浸渍十几小时。低温型离子交换法可以容易的得到高强度,具有处理方法简单、不损坏玻璃表面透明性、不变行等特点。

51.通常所用的化学强化玻璃是采用低温离子交换工艺制造的,所谓低温系是指交换温度不高于玻璃转变温度的范围内,是相对于高温离子交换工艺在转变温度以上,软化点以下的温度范围而言。

52.脱碱法主要是在含亚硫酸气体与水分的高温气氛中,利用pt催化剂处理玻璃,使na+离子从玻璃表层渗出与亚硫酸反应,从而表面层成为富氧化硅层,其结果由于表层成为低膨胀性玻璃,冷却时产生压应力。脱碱法对na2o/cao/sio2中三者成分共同组成的玻璃虽可用,但效果并不是那么明显。

53.表面结晶法主要是通过热处理在表层形成低膨胀系数的微晶体,从而使之强化的方法。这种方法必须选用析出低膨胀微镜体的玻璃,组成为li2o/al2o3/sio2中三者成分共同组成的系统玻璃为其代表。但熔融形成困难大,析出微晶体过程中容易变形。

54.硅酸钠强化法主要是将硅酸钠的水溶液中在100摄氏度以上数个大气压下处理,从而得到难以划伤表层的高强度玻璃。

55.在本技术实施例中,所述第一基底111与所述第二基底112的强度比值在1.01至5之间;其中,当所述第一基底111与所述第二基底112的强度比值小于1.01时,所述第一基底111的强化程度不高,很容易导致当在蒸镀工艺形成所述有机发光功能层13后,采用针脚24将所述基板11顶起以使所述基板11与承载卡盘21分离时,所述第一基底111与所述第二基

底112连接的位置很容易发生破裂,从而影响了产品良率。

56.当所述第一基底111与所述第二基底112的强度比值大于5时,所述第一基底111的强化程度太高,很容易导致当在蒸镀工艺形成所述有机发光功能层13后,采用针脚24将所述基板11顶起以使所述基板11与承载卡盘21分离时,所述第一基底111将所述针脚24顶碎,从而导致所述基板11与承载卡盘21难以分离。

57.针对现有大尺寸oled面板蒸镀成膜时基板11与针脚24在分离时容易破裂的技术问题,本技术通过在所述基板11的局部区域进行强化处理得到所述第一基底111,使得所述第一基底111的机械强度大于位于所述第一基底111周围的第二基底112的机械强度,之后采用蒸镀工艺在所述基板11上制备所述有机发光功能层13时,将所述基板11吸附在所述承载卡盘21上,然后移动所述承载卡盘21以完成对所述基板11的蒸镀过程,由于与所述针孔211对应设置的所述第一基底111的机械强度大于位于所述第一基底111周围的第二基底112的机械强度,使得当所述针脚24将所述基板11顶起以使所述基板11与所述承载卡盘21分离时,所述第一基底111与所述第二基底112连接的位置难以发生破裂,从而实现达到提升产品良率的技术效果。

58.实施例二

59.如图2所示,为本技术第二实施例提供的显示面板100的截面结构图;其中,本技术实施例二中的显示面板100的结构与本技术实施例一中的显示面板100的结构相同或相似,不同之处仅在于,所述第一基底111包括基板主体1111以及位于所述基板主体1111上的强化层1112,而所述第二基底112仅包括所述基板主体1111;

60.其中,所述第一基底111的厚度大于所述第二基底112的厚度,所述强化层1112的机械强度大于所述基板主体1111的机械强度。

61.在本技术实施例中,所述强化层1112通过所述离子交换法、所述脱碱法、所述表面结晶法、以及所述硅酸钠强化法中的任意一种形成于所述基板11上,且所述强化层1112位于所述基板11远离所述有机发光功能层13的一侧。

62.进一步地,所述强化层1112的材料包括锂霞石结晶材料、富二氧化硅材料、微晶体材料以及硅酸钠材料中的任意一种。

63.针对现有大尺寸oled面板蒸镀成膜时基板11与针脚24在分离时容易破裂的技术问题,本技术通过在所述基板11的局部区域增加一层所述强化层1112而形成所述第一基底111,使得所述第一基底111的机械强度大于位于所述第一基底111周围的第二基底112的机械强度,之后采用蒸镀工艺在所述基板11上制备所述有机发光功能层13时,将所述基板11吸附在所述承载卡盘21上,然后移动所述承载卡盘21以完成对所述基板11的蒸镀过程,由于与所述针孔211对应设置的所述第一基底111的机械强度大于位于所述第一基底111周围的第二基底112的机械强度,使得当所述针脚24将所述基板11顶起以使所述基板11与所述承载卡盘21分离时,所述第一基底111与所述第二基底112连接的位置难以发生破裂,从而实现达到提升产品良率的技术效果。

64.如图3所示,为本技术实施例提供的蒸镀装置200的结构示意图;其中,所述蒸镀装置200包括底座23以及位于所述底座23上的承载卡盘21,所述底座23上还设置有针脚24,所述针脚24能够相对于所述底座23移动,所述承载卡盘21上设置有与所述针脚24对应设置的针孔211,所述针脚24穿过所述针孔211以吸附所述基板11。其中,所述针脚24与空气压缩设

备(图未示出)相连接。

65.在本技术实施例中,每一所述第一基底111与每一所述针孔211一一对应设置;所述承载卡盘21用于承载所述基板11,通过移动和旋转所述承载卡盘21实现对所述基板11的蒸镀过程。所述承载卡盘21放置于所述底座23上。

66.如图4所示,为本技术实施例提供的蒸镀装置200中粘合层22的分布示意图;请参阅图3以及图4,所述蒸镀装置200还包括贴附于所述基板11上的粘合层22,所述粘合层22介于所述基板11与所述承载卡盘21之间;

67.在本技术实施例中,所述粘合层22为光敏粘合剂,所述基板11与所述承载卡盘21之间通过所述光敏粘合剂可分离连接。所述光敏粘合剂在光源的作用下粘性下降,以便所述基板11与所述承载卡盘21顺利分离。

68.进一步的,所述光源为紫外线光源。

69.显而易见的,在其他实施方式中,所述光敏粘结剂还可以为其他形式的粘结剂,只要是能够通过一定的处理方式后降低粘结剂的粘结性的即可。例如所述光敏粘结剂还可以是热敏粘结剂,相应的通过热源替换所述光源,同样可以达到上述效果。本技术只是做示范性举例,任何在上述实施方式的精神和原则之内所作的修改、等同替换和改进等,均应包含在该技术方案的保护范围之内。

70.进一步的,所述承载卡盘21为透明材料制成。以便紫外线光源能够通过所述承载卡盘21,对光敏粘合剂进行光照,以分离所述承载卡盘21和所述基板11。

71.如图5所示,为本技术实施例提供的蒸镀装置200中在a处的放大示意图;请参阅图4以及图5,所述粘合层22包括多个间隔设置的子粘合层221,每一个所述针孔211对应设置相邻的两个所述子粘合层221之间。其中,所述粘合层22形成于所述基板11的非成膜区域,以免对所述显示面板100的显示区域造成影响。

72.具体地,多个所述子粘合层221形成一个最小重复图案单元,所述最小重复图案单元内的部分所述显示面板100可以在切割后作为一个子显示面板100。

73.可以理解的是,本技术的蒸镀装置200还包括控制系统、移动机构、旋转机构和蒸镀机构等等,因这些机构不是本技术的重点,此处没有详细介绍。

74.请参阅图3,在本技术实施例中,所述针脚24包括支撑部241以及与所述支撑部241连接的顶针部242;

75.其中,在所述底座23的俯视图方向上,所述顶针部242在所述底座23的正投影面积大于或等于所述支撑部241在所述底座23的正投影面积的0.5倍。这样设置可以减小所述针脚24与所述基板11的接触面积,以便于蒸镀结束后将所述基板11从所述承载卡盘21上分离。其中,所述承载卡盘21上阵列设有所述针孔211,所述针脚24设置在所述针孔211之间的区域。所述针孔211与所述针脚24一一对应。

76.具体地,当所述顶针部242在所述底座23的正投影面积小于所述支撑部241在所述底座23的正投影面积的0.5倍时,所述针脚24难以分散所述基板11与所述承载卡盘21分离时受到的应力,从而使所述第一基底111与所述第二基底112连接的位置发生破裂,进而减少了所述显示面板100的产品良率。

77.进一步地,所述顶针部242靠近所述基板11的横截面为平顶设计,这样设计相对现有的锥顶设计,增大了所述针脚24与所述基板11的接触面积,减小了所述基板11对应于所

述针脚24的部分受到的压应力。

78.在本技术实施例中,所述顶针部242的机械强度小于所述支撑部241的机械强度,所述顶针部242的材料包括软性橡胶材料。这样设置是为了防止所述顶针部242扎坏所述基板11。

79.在本技术实施例中,所述第一基底111还包括所述强化层1112,所述强化层1112位于所述针孔211之间,所述顶针部242在所述强化层1112上的正投影位于所述强化层1112内。这样设置是为了防止所述针脚24与所述基板11中未进行强化处理的部分进行接触,以防止当所述针脚24将所述基板11顶起以使所述基板11与所述承载卡盘21分离时,所述第一基底111与所述第二基底112连接的位置发生破裂,从而减少了所述显示面板100的产品良率。

80.在本技术实施例中,所述针脚24顶起所述基板11的压力和时间可以在控制系统中预先设置,以使得当所述针脚24下降,所述基板11恰好贴附在所述承载卡盘21上时,所述针脚24恰好放开对所述基板11的吸附作用。

81.本技术提供的蒸镀装置200将所述基板11对应于所述针孔211的部分进行强化处理(直接局部强化或者涂一层强化层1112),然后将所述基板11通过所述粘合层22贴附于所述承载卡盘21上,之后通过移动所述承载卡盘21完成对所述基板11的蒸镀过程,蒸镀完成后通过所述针脚24将所述基板11顶起,使其与所述承载卡盘21分离,从而使所述基板11在所述粘合层22附近的部分难以发生破裂,达到提升产品良率的技术效果,达到提升产品良率的技术效果。

82.相应地,如图6所示,为本技术实施例提供的蒸镀方法步骤图。其中,所述步骤包括:

83.s10,将所述承载卡盘21放置于所述底座23上,所述底座23上的针脚24伸出并穿过所述承载卡盘21上的针孔211。

84.具体地,所述s10还包括:

85.首先,将所述承载卡盘21放置于所述底座23上,所述底座23上的针脚24伸出并穿过所述承载卡盘21上的针孔211。

86.s20,将所述基板11放置于所述针脚24上,所述针脚24吸附所述基板11。

87.具体地,所述s20还包括:

88.之后,将所述基板11放置于所述针脚24上,所述针脚24吸附所述基板11;其中,所述基板11包括与所述针孔211对应设置的第一基底111以及位于所述第一基底111周围的第二基底112,所述第一基底111的机械强度大于所述第二基底112的机械强度。

89.s30,所述针脚24缩回所述底座23,使得所述基板11与所述承载卡盘21粘接。

90.具体地,所述s30还包括:

91.之后,将所述针脚24向靠近所述底座23的方向移动,使得所述基板11与所述承载卡盘21接触,两者之间通过所述基板11上的所述粘合层22粘接;此时所述针脚24继续缩回至底座23,以使得所述针脚24与所述基板11分离,所述基板11被粘贴在所述承载卡盘21上。

92.s40,对所述基板11进行蒸镀处理,形成所述有机发光功能层13。

93.具体地,所述s40还包括:

94.之后,移动和旋转所述承载卡盘21,以对所述基板11进行蒸镀形成所述有机发光

功能层13,蒸镀完成后将所述承载卡盘21放回所述底座23上。

95.s50,所述针脚24伸出并穿过所述承载卡盘21上的所述针孔211将所述基板11顶起,使所述基板11与所述承载卡盘21分离。

96.具体地,所述s50还包括:

97.最后,将所述底座23上的所述针脚24伸出并穿过所述承载卡盘21上的所述针孔211将所述基板11顶起,使所述基板11与所述承载卡盘21分离。此时,所述针脚24与所述第一基底111接触,由于所述第一基底111的机械强度比较高,所以所述基板11与所述承载卡盘21在分离过程中,所述基板11在所述粘合层22附近的部分难以发生破裂,达到提升产品良率的技术效果,达到提升产品良率的技术效果。

98.在本技术实施例中,所述针脚24伸出并穿过所述承载卡盘21上的所述针孔211将所述基板11顶起,使所述基板11与所述承载卡盘21分离的步骤之前还包括:

99.采用一光源照射所述基板11与所述承载卡盘21之间设置的粘合层22,使其粘性下降。

100.有益效果:本技术公开了一种显示面板100以及蒸镀装置200,该显示面板100包括基板11以及设置于所述基板11上的有机发光功能层13,所述基板11包括多个第一基底111以及围绕多个所述第一基底111设置的第二基底112,所述第一基底111与蒸镀工艺中与所述基板11粘合的承载卡盘21上设置的针孔211对应设置,其中,所述第一基底111的机械强度大于所述第二基底112的机械强度;本技术通过蒸镀工艺在所述基板11上制备所述有机发光功能层13时,将所述基板11吸附在所述承载卡盘21上,然后移动所述承载卡盘21以完成对所述基板11的蒸镀过程,由于与所述针孔211对应设置的所述第一基底111的机械强度大于位于所述第一基底111周围的第二基底112的机械强度,使得当所述针脚24将所述基板11顶起以使所述基板11与所述承载卡盘21分离时,所述第一基底111与所述第二基底112连接的位置难以发生破裂,从而实现达到提升产品良率的技术效果。

101.以上对本技术实施例所提供的一种显示面板100以及蒸镀装置200进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例的技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1