一种电子元器件定位焊接辅助装置的制作方法

1.本技术涉及电子元器件焊接辅助设备领域,具体而言,涉及一种电子元器件定位焊接辅助装置。

背景技术:

2.电子元器件是电子元件和小型的机器、仪器的组成部分,其本身常由若干零件构成,可以在同类产品中通用;常指电器、无线电、仪表等工业的某些零件,是电容、晶体管、游丝、发条等电子器件的总称。

3.目前,电子元器件的生产过程中,经常需要对电子元器件进行焊接,为了保障焊接过程的精准焊接,需要使用到定位焊接辅助装置,而现有的定位焊接辅助装置,很多时候是通过人工进行辅助定位,定位好之后再进行焊接,焊接一面之后,再通过人工手动翻转,再进行二次的辅助定位,实施另一面的焊接,因此在整个使用的过程中,提升了工人的工作负担,增加了人工成本的投入。

技术实现要素:

4.本技术旨在至少解决现有技术中存在的技术问题之一。为此,本技术提出一种电子元器件定位焊接辅助装置,可以实现对电子元器件的夹持定位,并实现了翻转,整个作业的过程中,减少了工人的工作负担,节约了工人成本。

5.根据本技术实施例的一种电子元器件定位焊接辅助装置,包括:架体和定位组件,所述定位组件包括第一直线滑轨、第二直线滑轨、转动架、第一电机、定位板、第一伸缩件和弹性件,所述第一直线滑轨设置在所述架体上部,所述第二直线滑轨设置在所述第一直线滑轨滑动端上部,所述第一电机设置在所述第二直线滑轨滑动端上部,所述转动架转动连接在所述第二直线滑轨滑动端上部,所述第一电机输出端与所述转动架传动连接,所述定位板两侧滑动连接在所述转动架内,所述第一伸缩件端部与所述转动架固定连接,所述第一伸缩件输出端与所述定位板一侧固定连接,所述弹性件间隔设置在所述定位板内部。

6.根据本技术实施例的一种电子元器件定位焊接辅助装置,第一伸缩件的输出端推动定位板与转动架之间的滑动连接,两个第一伸缩件和定位板之间的配合使用下,实施对电子元器件的夹持,并在弹性件的弹力下,实施对电子元器件的限位,第一直线滑轨与架体之间的配合使用下,实现了第一直线滑轨的安装,第一直线滑轨的滑动端带动第二直线滑轨的纵向滑动,第二直线滑轨的滑动端带动转动架的横向滑动,因此实现了第一直线滑轨带动转动架的纵向移动,第二直线滑轨带动转动架的横向移动,实施对转动架的定位,也就是实现了对两个定位板的定位,进而实现了对电子元器件的定位,并且在第一电机的输出端带动转动架的转动,实现了将转动架的翻转,转动架带动定位板的翻转,在整个使用的过程中,实现了对电子元器件的精准定位,也实现了对电子元器件的翻转,从而减少了工人的工作负担,减少了人工的投入,降低了人工成本。

7.另外,根据本技术实施例的一种电子元器件定位焊接辅助装置还具有如下附加的

技术特征:

8.根据本技术的一些实施例,所述架体上部设置也有支撑架,所述第一直线滑轨设置在所述支撑架上部。

9.根据本技术的一些实施例,所述第一直线滑轨包括第二电机、螺纹杆和第一滑板,所述第二电机与所述支撑架固定连接,所述第二电机输出端与所述螺纹杆传动连接,所述螺纹杆一端与所述支撑架转动连接,所述螺纹杆另一端与所述第一滑板内部螺纹连接,所述第一滑板与所述支撑架上部滑动连接,所述第二直线滑轨设置在所述第一滑板上部。

10.根据本技术的一些实施例,所述第二电机输出端设置有第一带轮,所述螺纹杆设置有第二带轮,所述第一带轮与所述第二带轮之间通过皮带传动连接。

11.根据本技术的一些实施例,所述第一滑板底部设置有滑块,所述支撑架上部设置有滑槽,所述滑块滑动连接在所述滑槽内部。

12.根据本技术的一些实施例,所述第二直线滑轨包括第三电机、第二滑板和撑杆,所述第三电机与所述第一滑板底部固定连接,所述第三电机与所述第二滑板传动连接,所述第二滑板滑动连接在所述第一滑板上部,所述撑杆固定连接在所述第二滑板上部,所述转动架与所述撑杆转动连接,所述第一电机与所述撑杆固定连接。

13.根据本技术的一些实施例,所述第三电机输出端设置有第一齿轮,所述第二滑板底部设置有齿条,所述第一齿轮与所述齿条啮合连接。

14.根据本技术的一些实施例,所述第一电机输出端设置有第三带轮,所述转动架一侧设置有第四带轮,所述第三带轮与所述第四带轮之间通过皮带传动连接。

15.根据本技术的一些实施例,所述第一滑板上部设置有限位条,所述第二滑板开设有与所述限位条相匹配的凹槽,所述限位条滑动连接在素数凹槽内部。

16.根据本技术的一些实施例,所述弹性件包括弹簧和凸块,所述弹簧一端抵在所述定位板内部,所述弹簧另一端抵在所述凸块一侧,所述凸块滑动连接在所述定位板内部,所述凸块延伸至所述定位板外部。

17.经常使用的电子元器件的定位焊接辅助装置,是通过人工将电子元器件放置到定位装置的内部,利用定位装置实施对电子元器件进行定位,之后在进行焊接,因此需要工人跟随焊接设备的同步作业,因此需要工人长时间的集中精力的工作,增加了工人的工作负担,需要大量的人工的投入,进而增加了人工成本的投入;

18.根据本技术的一些实施例,还包括上料组件,所述上料组件包括驱动件、第一转动杆、第一伸缩杆、第二伸缩件、托架、抓臂、第三伸缩件、限位箱和转动件,所述驱动件设置在所述架体底部,所述第一转动杆固定连接在所述驱动件转动上部,所述第一伸缩杆一侧固定连接在所述第一转动杆上部,所述第二伸缩件中部与所述第一伸缩杆输出端固定连接,所述第二伸缩件输出端与所述托架上部固定连接,所述抓臂中部与所述托架一侧转动连接,所述第三伸缩件端部与所述托架上部转动连接,所述第三伸缩件输出端与所述抓臂上部转动连接,所述限位箱位于所述定位板和所述抓臂之间,所述转动件设置在所述架体上部,所述转动件位于所述第一转动杆一侧,所述转动件上部与所述限位箱一侧固定连接;

19.驱动件安装在架体的上部,第一转动杆的底部安装在驱动件的一侧上部,驱动件的带动第一转动杆的转动,第一转动杆的上部与第一伸缩杆的一端固定连接,第一转动杆的转动带动第一伸缩杆的转动,第一伸缩杆的输出端带动第二伸缩件的转动,第二伸缩件

输出端与托架上部固定连接,因此第一伸缩杆带动托架的转动,托架带动抓臂的转动,第二伸缩件的输出端带动托架的升降,托架带动抓臂的升降,因此在第一伸缩杆、第二伸缩件、托架和抓臂的协同使用下,实施对电子元器件的抓取,两个第三伸缩件的输出端推动两个抓臂实施对电子元器件的夹取,夹取后的电子元器件在驱动件的驱动下,第一转动杆的转动,带动第一伸缩杆的转动,第一伸缩杆带动第二伸缩件和托架的转动,托架带动抓臂的转动,将电子元器件放置到限位箱的内部,经过限位箱的限位将电子元器件放置到两个定位板之间实施对电子元器件的上料,在整个使用的过程中,实现了对电子元器件的抓取、转动并放置到限位箱的内部,实现电子元器件焊接前的上料,从而降低了工人的工作负担,减少了工人数量,节约了人工成本的投入。

20.根据本技术的一些实施例,所述驱动件包括第二电机、第二齿轮、第三齿轮、第四齿轮和第五齿轮,所述第二电机固定连接在所述架体上部,所述第二电机输出端与所述第二齿轮固定连接,所述第二齿轮与所述第三齿轮啮合连接,所述第三齿轮与所述第四齿轮啮合连接,所述第四齿轮与所述第五齿轮啮合连接,所述第三齿轮、所述第四齿轮和所述第五齿轮均与所述架体上部转动连接,所述第一转动杆与所述第五齿轮上部固定连接。

21.根据本技术的一些实施例,所述第一伸缩杆包括第一杆体、第二杆体和第四伸缩件,所述第一杆体一端滑动连接在所述第二杆体一端内部,所述第二杆体另一端与所述第一转动杆上部固定连接,所述第四伸缩件端部与所述第二杆体一端固定连接,所述第四伸缩件输出端与所述第一杆体一端固定连接,所述第二伸缩件与所述第一杆体一端固定连接。

22.根据本技术的一些实施例,所述转动件包括第三电机、第六齿轮、转动块和支杆,所述转动块外部设置有齿圈,所述第三电机与所述架体上部固定连接,所述第六齿轮与所述第三电机输出端固定连接,所述第六齿轮与所述齿圈啮合连接,所述转动块与所述架体上部转动连接,所述支杆底部与所述转动块上部固定连接,所述支杆上部与所述限位箱一侧固定连接。

23.电子元器件焊接完成后,需要将电子元器件从定位机构的内部转移到下一工序或转移到打包箱一侧,经常使用的电子元器件定位焊接辅助装置,很多时候采用的是人工上料,焊接完成后,采用人工件焊接完成的电子元器件拆卸下来,并将电子元器件放置到洗衣工序或是打包箱一侧,因此也需要使用较大数量的工人进行焊接生产,从而提升了人工成本的投入;

24.根据本技术的一些实施例,还包括下料组件,所述下料组件包括连接件、第二转动杆、第四电机、转动盘、第二伸缩杆和下料箱,所述连接件设置在所述架体底部,所述连接件一侧与所述第三齿轮传动连接,所述连接件另一侧与所述第二转动杆底部固定连接,所述第四电机与所述第二转动杆上部固定连接,所述第四电机输出端与所述转动盘一侧固定连接,所述转动盘与所述第二转动杆上部转动连接,所述第二伸缩杆一端与所述转动盘一侧固定连接,所述第二伸缩杆输出端与所述下料箱底部固定连接,所述下料箱位于所述定位板下方;

25.驱动件的一侧与连接件进行传动连接,进而实现了驱动件带动连接件的转动,连接件带动第二转动杆的转动,第二转动杆的上部与第二伸缩杆的配合使用下,实现了第二伸缩杆的转动,第二伸缩杆的输出端带动下料箱的转动,第一转动杆带动第二伸缩杆转动,

第一转动杆带动第一伸缩件、托架和抓臂转动,实施上料时,当抓臂位于定位板的上方时,下料箱转动到远离转动架一侧,而下料箱转动到定位板的下方时,抓臂转动到远离转动架一侧,因此在焊接完成后,第一伸缩件的回缩带动定位板与转动架之间的滑动连接,让电子元器件掉落到下料箱的内部,在连接件的驱动下,带动第二转动杆的转动,第二转动杆带动第二伸缩杆转动到远离转动架一侧,第四电机的输出端带动转动盘的转动,转动盘带动第二转动杆的自转,实现了下料箱的翻转,将下料箱内部的电子元器件放置到下一工序或打包箱一侧,在整个使用的过程中,实现了将焊接完成电子元器件转运到远离定位焊接辅助装置一侧,减少了工人数量的投入,从而节约了人工成本。

26.根据本技术的一些实施例,所述连接件包括第七齿轮、第八齿轮和第九齿轮,所述第七齿轮、所述第八齿轮和所述第九齿轮均转动连接在所述架体上部,所述第七齿轮与所述第三齿轮啮合连接,所述第七齿轮与所述第八齿轮啮合连接,所述第八齿轮与所述第九齿轮啮合连接,所述第二转动杆底部与所述第九齿轮上部固定连接。

27.根据本技术的一些实施例,所述第二伸缩杆包括第三杆体、第四杆体和第五伸缩件,所述第三杆体一端滑动连接在所述第四杆体一端内部,所述第四杆体另一端与所述转动盘一侧固定连接,所述第三杆体另一端与所述下料箱底部固定连接,所述第五伸缩件端部与所述转动盘一端固定连接,所述第五伸缩件输出端与所述第三杆体一端固定连接。

附图说明

28.为了更清楚地说明本技术实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

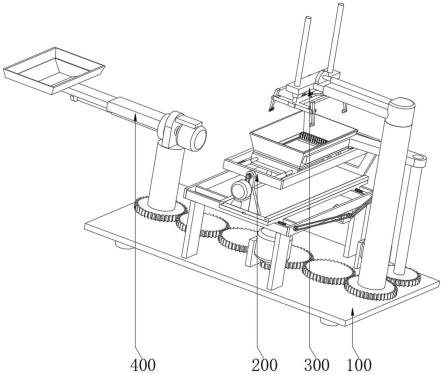

29.图1是本技术实施方式提供的一种电子元器件定位焊接辅助装置第一视角的结构示意图;

30.图2为本技术实施方式提供的第一直线滑轨的部分结构示意图;

31.图3为本技术实施方式提供第二直线滑轨的部分结构图;

32.图4为本技术实施方式提供转动架、第一伸缩件和定位板的部分结构示意图;

33.图5为本技术实施方式提供图4中a部分放大的部分结构示意图;

34.图6为本技术实施方式提供弹性件的部分结构示意图;

35.图7为本技术实施方式提供上料组件的部分结构示意图;

36.图8为本技术实施方式提供托架和第三伸缩件的部分结构示意图;

37.图9为本技术实施方式提供下料组件的部分结构示意图;

38.图10为本技术实施方式提供第二伸缩杆的部分结构示意图。

39.图中:100-架体;110-支撑架;111-滑槽;200-定位组件;210-第一直线滑轨;211-第二电机;212-螺纹杆;213-第一滑板;214-第一带轮;215-第二带轮;216-滑块;217-限位条;220-第二直线滑轨;221-第三电机;222-第二滑板;223-撑杆;224-第一齿轮;225-齿条;226-凹槽;230-转动架;231-第四带轮;240-第一电机;241-第三带轮;250-定位板;260-第一伸缩件;270-弹性件;271-弹簧;272-凸块;300-上料组件;310-驱动件;311-第二电机;312-第二齿轮;313-第三齿轮;314-第四齿轮;315-第五齿轮;320-第一转动杆;330-第一伸

缩杆;331-第一杆体;332-第二杆体;333-第四伸缩件;340-第二伸缩件;350-托架;360-抓臂;370-第三伸缩件;380-限位箱;390-转动件;391-第三电机;392-第六齿轮;393-转动块;394-支杆;395-齿圈;400-下料组件;410-连接件;411-第七齿轮;412-第八齿轮;413-第九齿轮;420-第二转动杆;430-第四电机;440-转动盘;450-第二伸缩杆;451-第三杆体;452-第四杆体;453-第五伸缩件;460-下料箱。

具体实施方式

40.为使本技术实施方式的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

41.下面参考附图描述根据本技术实施例的一种电子元器件定位焊接辅助装置。

42.如图1-图10所示,根据本技术实施例的一种电子元器件定位焊接辅助装置,包括架体100和定位组件200。

43.其中,定位组件200包括第一直线滑轨210、第二直线滑轨220、转动架230、第一电机240、定位板250、第一伸缩件260和弹性件270,第一直线滑轨210设置在架体100上部,第二直线滑轨220设置在第一直线滑轨210滑动端上部,第一电机240设置在第二直线滑轨220滑动端上部,转动架230转动连接在第二直线滑轨220滑动端上部,第一电机240输出端与转动架230传动连接,定位板250两侧滑动连接在转动架230内,第一伸缩件260端部与转动架230固定连接,采用的是螺栓连接方式,便于拆卸,第一伸缩件260输出端与定位板250一侧固定连接,采用的是螺栓连接方式,便于拆卸,弹性件270间隔设置在定位板250内部。

44.下面参照附图描述根据本技术的一个具体实施例的一种电子元器件定位焊接辅助装置的工作过程;

45.首先,将电子元器件放置到两个定位板250之间,利用第一伸缩件260的输出端推动定位板250实施对电子元器件的夹持;

46.再后,第二电机211输出端带动第一带轮214的转动,第一带轮214带动第二带轮215转动,第二带轮215带动螺纹杆212的转动,螺纹杆212带动第一滑板213与支撑架110的滑动连接,第一滑板213带动第二滑板222的移动,第三电机221输出端带动第一齿轮224的转动,第一齿轮224带动齿条225的移动,齿条225带动第二滑板222和第一滑板213之间的滑动,第二滑板222带动撑杆223的移动,撑杆223带动转动架230的移动,因此转动架230实现了两个方向的移动,实施对转动架230的定位;

47.然后,转动架230带动定位板250对电子元器件的定位,实施对电子元器件一面的焊接,焊接完成后,第一电机240输出端带动转动架230的转动,将转动架230翻转,带动电子元器件的翻转,实施另一面的焊接;

48.由此,实现了对电子元器件的精准定位,也实现了对电子元器件的翻转,从而减少了工人的工作负担,减少了人工的投入,降低了人工成本。

49.另外,根据本技术实施例的一种电子元器件定位焊接辅助装置还具有如下附加的技术特征:

50.根据本技术的一些实施例,如图2所示,架体100上部设置也有支撑架110,第一直线滑轨210设置在支撑架110上部,便于第一直线滑轨210的安装。

51.根据本技术的一些实施例,如图2所示,第一直线滑轨210包括第二电机211、螺纹杆212和第一滑板213,第二电机211与支撑架110固定连接,采用的是螺栓连接方式,便于拆卸,第二电机211输出端与螺纹杆212传动连接,螺纹杆212一端与支撑架110转动连接,螺纹杆212另一端与第一滑板213内部螺纹连接,第一滑板213与支撑架110上部滑动连接,第二直线滑轨220设置在第一滑板213上部,采用螺纹杆212的设置便于更加精准的调节第一滑板213的移动。

52.根据本技术的一些实施例,如图2所示,第二电机211输出端设置有第一带轮214,螺纹杆212设置有第二带轮215,第一带轮214与第二带轮215之间通过皮带传动连接,便于第二电机211输出端对螺纹杆212的驱动。

53.根据本技术的一些实施例,如图2和图3所示,第一滑板213底部设置有滑块216,支撑架110上部设置有滑槽111,滑块216滑动连接在滑槽111内部,便于第一滑板213与支撑架110之间的滑动。

54.根据本技术的一些实施例,如图3所示,第二直线滑轨220包括第三电机221、第二滑板222和撑杆223,第三电机221与第一滑板213底部固定连接,采用的是螺栓连接方式,便于拆卸,第三电机221与第二滑板222传动连接,第二滑板222滑动连接在第一滑板213上部,撑杆223固定连接在第二滑板222上部,转动架230与撑杆223转动连接,第一电机240与撑杆223固定连接,采用的是螺栓连接方式,便于拆卸。

55.根据本技术的一些实施例,如图3所示,第三电机221输出端设置有第一齿轮224,第二滑板222底部设置有齿条225,第一齿轮224与齿条225啮合连接,便于第三电机221输出端对第二滑板222的驱动。

56.根据本技术的一些实施例,如图5所示,第一电机240输出端设置有第三带轮241,转动架230一侧设置有第四带轮231,第三带轮241与第四带轮231之间通过皮带传动连接,实现了第一电机240输出端对转动架230的驱动,便于转动架230的翻转。

57.根据本技术的一些实施例,如图2和图4所示,第一滑板213上部设置有限位条217,第二滑板222开设有与限位条217相匹配的凹槽226,限位条217滑动连接在素数凹槽226内部,便于第二滑板222与第一滑板213之间的滑动。

58.根据本技术的一些实施例,如图6所示,弹性件270包括弹簧271和凸块272,弹簧271一端抵在定位板250内部,弹簧271另一端抵在凸块272一侧,凸块272滑动连接在定位板250内部,凸块272延伸至定位板250外部,实施对电子元器件的限位。

59.经常使用的电子元器件的定位焊接辅助装置,是通过人工将电子元器件放置到定位装置的内部,利用定位装置实施对电子元器件进行定位,之后在进行焊接,因此需要工人跟随焊接设备的同步作业,因此需要工人长时间的集中精力的工作,增加了工人的工作负担,需要大量的人工的投入,进而增加了人工成本的投入。

60.根据本技术的一些实施例,如图7-图8所示,还包括上料组件300,上料组件300包括驱动件310、第一转动杆320、第一伸缩杆330、第二伸缩件340、托架350、抓臂360、第三伸缩件370、限位箱380和转动件390,驱动件310设置在架体100底部,第一转动杆320固定连接在驱动件310转动上部,采用的是螺栓连接方式,便于拆卸,第一伸缩杆330一侧固定连接在

第一转动杆320上部,采用的是螺栓连接方式,便于拆卸,第二伸缩件340中部与第一伸缩杆330输出端固定连接,采用的是螺栓连接方式,便于拆卸,第二伸缩件340输出端与托架350上部固定连接,采用的是螺栓连接方式,便于拆卸,抓臂360中部与托架350一侧转动连接,第三伸缩件370端部与托架350上部转动连接,第三伸缩件370输出端与抓臂360上部转动连接,限位箱380位于定位板250和抓臂360之间,转动件390设置在架体100上部,转动件390位于第一转动杆320一侧,转动件390上部与限位箱380一侧固定连接,采用的是螺栓连接方式,便于拆卸。

61.第二电机311、第三齿轮313、第四齿轮314和第五齿轮315均转动连接在架体100的上部,第一转动杆320的底部固定连接在第五齿轮315的上部,第二电机311输出端带动第二齿轮312转动,第二齿轮312带动第三齿轮313转动,第三齿轮313带动第四齿轮314转动,第四齿轮314带动第五齿轮315转动,第五齿轮315带动第一转动杆320的转动,第一转动杆320转动带动第二杆体332的转动,第二杆体332带动第一杆体331转动,第四伸缩件333输出端带动第一杆体331在第二杆体332内部的滑动,第一杆体331带动第二伸缩件340的转动,第二伸缩件340输出端带动托架350的转动,托架350带动抓臂360的转动,第二伸缩件340的输出端带动托架350的升降,托架350带动抓臂360的升降,因此在第一伸缩杆330、第二伸缩件340、托架350和抓臂360的协同使用下,实施对电子元器件的抓取,两个第三伸缩件370的输出端推动两个抓臂360实施对电子元器件的夹取,夹取后的电子元器件在驱动件310的驱动下,第一转动杆320的转动,带动第一伸缩杆330的转动,第一伸缩杆330带动第二伸缩件340和托架350的转动,托架350带动抓臂360的转动,将电子元器件放置到限位箱380的内部,经过限位箱380的限位将电子元器件放置到两个定位板250之间实施对电子元器件的上料,在整个使用的过程中,实现了对电子元器件的抓取、转动并放置到限位箱380的内部,实现电子元器件焊接前的上料,从而降低了工人的工作负担,减少了工人数量,节约了人工成本的投入。

62.根据本技术的一些实施例,如图7所示,驱动件310包括第二电机311、第二齿轮312、第三齿轮313、第四齿轮314和第五齿轮315,第二电机311固定连接在架体100上部,第二电机311输出端与第二齿轮312固定连接,第二齿轮312与第三齿轮313啮合连接,第三齿轮313与第四齿轮314啮合连接,第四齿轮314与第五齿轮315啮合连接,第三齿轮313、第四齿轮314和第五齿轮315均与架体100上部转动连接,第一转动杆320与第五齿轮315上部固定连接,采用第二齿轮312、第三齿轮313、第四齿轮314和第五齿轮315的设置有利于对第一转动杆320的驱动,可以更加精准的转动第一转动杆320。

63.根据本技术的一些实施例,如图7所示,第一伸缩杆330包括第一杆体331、第二杆体332和第四伸缩件333,第一杆体331一端滑动连接在第二杆体332一端内部,第二杆体332另一端与第一转动杆320上部固定连接,第二齿轮312、第三齿轮313、第四齿轮314和第五齿轮315,第四伸缩件333端部与第二杆体332一端固定连接,第二齿轮312、第三齿轮313、第四齿轮314和第五齿轮315,第四伸缩件333输出端与第一杆体331一端固定连接,第二伸缩件340与第一杆体331一端固定连接。

64.根据本技术的一些实施例,如图7所示,转动件390包括第三电机391、第六齿轮392、转动块393和支杆394,转动块393外部设置有齿圈395,第三电机391与架体100上部固定连接,第二齿轮312、第三齿轮313、第四齿轮314和第五齿轮315,第六齿轮392与第三电机

391输出端固定连接,第二齿轮312、第三齿轮313、第四齿轮314和第五齿轮315,第六齿轮392与齿圈395啮合连接,转动块393与架体100上部转动连接,支杆394底部与转动块393上部固定连接,支杆394上部与限位箱380一侧固定连接。

65.电子元器件焊接完成后,需要将电子元器件从定位机构的内部转移到下一工序或转移到打包箱一侧,经常使用的电子元器件定位焊接辅助装置,很多时候采用的是人工上料,焊接完成后,采用人工件焊接完成的电子元器件拆卸下来,并将电子元器件放置到洗衣工序或是打包箱一侧,因此也需要使用较大数量的工人进行焊接生产,从而提升了人工成本的投入。

66.根据本技术的一些实施例,如图9-图10所示,还包括下料组件400,下料组件400包括连接件410、第二转动杆420、第四电机430、转动盘440、第二伸缩杆450和下料箱460,连接件410设置在架体100底部,连接件410一侧与第三齿轮313传动连接,连接件410另一侧与第二转动杆420底部固定连接,第二齿轮312、第三齿轮313、第四齿轮314和第五齿轮315,第四电机430与第二转动杆420上部固定连接,第二齿轮312、第三齿轮313、第四齿轮314和第五齿轮315,第四电机430输出端与转动盘440一侧固定连接,转动盘440与第二转动杆420上部转动连接,第二伸缩杆450一端与转动盘440一侧固定连接,第二伸缩杆450输出端与下料箱460底部固定连接,下料箱460位于定位板250下方。

67.第三齿轮313与第七齿轮411啮合连接,进而实现了驱动件310带动第七齿轮411的转动,第七齿轮411带动第二转动杆420的转动,第二转动杆420的上部带动第四杆体452的转动,第四杆体452带动第三杆体451的转动,第五伸缩件453输出端推动第三杆体451与第四杆体452内部的滑动连接,第三杆体451端带动下料箱460的转动,在第一转动杆320带动第一伸缩杆330转动,第一转动杆320带动第二伸缩件340、托架350和抓臂360转动,实施上料时,当抓臂360位于定位板250的上方时,下料箱460转动到远离转动架230一侧,而下料箱460转动到定位板250的下方时,抓臂360转动到远离转动架230一侧,因此在焊接完成后,第一伸缩件260输出端的回缩带动定位板250与转动架230之间的滑动连接,让电子元器件掉落到下料箱460的内部,在第七齿轮411带动第八齿轮412的转动下,驱动第九齿轮413的转动,带动第二转动杆420的转动,第二转动杆420带动第二伸缩杆450转动到远离转动架230一侧,第四电机430的输出端带动转动盘440的转动,转动盘440带动第二转动杆420的自转,实现了下料箱460的翻转,将下料箱460内部的电子元器件放置到下一工序或打包箱一侧,在整个使用的过程中,实现了将焊接完成电子元器件转运到远离定位焊接辅助装置一侧,减少了工人数量的投入,从而节约了人工成本。

68.根据本技术的一些实施例,如图9所示,连接件410包括第七齿轮411、第八齿轮412和第九齿轮413,第七齿轮411、第八齿轮412和第九齿轮413均转动连接在架体100上部,第七齿轮411与第三齿轮313啮合连接,第七齿轮411与第八齿轮412啮合连接,第八齿轮412与第九齿轮413啮合连接,第二转动杆420底部与第九齿轮413上部固定连接。

69.根据本技术的一些实施例,如图10所示,第二伸缩杆450包括第三杆体451、第四杆体452和第五伸缩件453,第三杆体451一端滑动连接在第四杆体452一端内部,第四杆体452另一端与转动盘440一侧固定连接,第三杆体451另一端与下料箱460底部固定连接,第二齿轮312、第三齿轮313、第四齿轮314和第五齿轮315,第五伸缩件453端部与转动盘440一端固定连接,第二齿轮312、第三齿轮313、第四齿轮314和第五齿轮315,第五伸缩件453输出端与

第三杆体451一端固定连接。

70.进一步的,第一伸缩件260、第二伸缩件340、第三伸缩件370、第四伸缩件333和第五伸缩件453,均为电动推杆、电缸、液压杆、液压缸、气缸设置。

71.根据本技术实施例的一种电子元器件定位焊接辅助装置的其他构成以及操作对于本领域普通技术人员而言都是已知的,这里不再详细描述。

72.在本技术所提供的几个实施例中,应该理解到,所揭露的装置和方法,也可以通过其它的方式实现。以上所描述的装置实施例仅仅是示意性的。

73.以上,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1