一种MoS2/碳纳米管复合薄膜及其制备方法与应用

一种mos2/碳纳米管复合薄膜及其制备方法与应用

技术领域

1.本发明属于复合材料技术领域,具体涉及一种mos2/碳纳米管复合薄膜及其制备方法与应用。

背景技术:

2.近年来,热电材料因其在余热回收和固态制冷方面的潜在应用而备受关注,可提供清洁高效的能源解决方案。热电材料的转换效率主要由其品质系数(zt)决定,zt=s2σt/κ(s为材料的seebeck系数,σ为电导率,κ为热导率,t为绝对温度),其中s2σ又称功率因子(pf),用来表征材料的电输运性能。由品质系数的表达式可见,高性能热电材料需要表现出高电导率(σ),高seebeck系数(s)和低热导率(κ),而热电材料的κ包含来自晶格热导率和电子热导率的贡献。因此,一般而言,热电材料可以通过增加功率因子或通过减小晶格间距来减小κ来增强。

3.二硫化钼(mos2)属于过渡金属硫化物。由于量子限制,当材料的厚度减小到由金属mo的一个原子层组成的单分子层时,mos2的带隙增加到1.9ev,该金属层夹在两层硫化物原子s之间。这些层状材料具有较强的内部共价键,而层间范德华键较弱。这导致了费米能级附近的态密度增加。据报道,未掺杂的mos2的载流子浓度约为10

13

cm-3

,可以通过掺杂来提高mos2的电导率。但现有方法提供的mos2掺杂复合热电材料电导率均较低。

技术实现要素:

4.本发明所要解决的技术问题是针对现有技术中存在的上述不足,提供一种mos2/碳纳米管复合薄膜及其制备方法与应用,该复合薄膜为n型或p型碳纳米管复合薄膜,柔性好,功率因子高,作为热电材料在柔性可穿戴热电设备领域具有良好的应用前景。

5.为解决上述技术问题,本发明提供的技术方案是:

6.提供一种mos2/碳纳米管复合薄膜,所述mos2/碳纳米管复合薄膜由mos2与单壁碳纳米管复合得到,并根据需要加入表面活性剂,所述mos2/碳纳米管复合薄膜为n型(seebeck系数为负值)或p型(seebeck系数为正值)薄膜。

7.按上述方案,所述mos2与单壁碳纳米管质量比为1:1~100,所述mos2颗粒粒径为95~210nm,碳纳米管的直径为1~3nm,长度为5~15μm。

8.按上述方案,所述表面活性剂为十二烷基硫酸钠,十二烷基苯磺酸钠,胆酸钠中的一种。通过添加表面活性剂可实现将p型热电材料转变为n型热电材料。

9.按上述方案,所述mos2/碳纳米管复合薄膜厚度为0.0010~0.0025cm。

10.本发明还包括上述mos2/碳纳米管复合薄膜的制备方法,具体步骤如下:

11.1)制备mos2粉末:将钼源和硫源溶于去离子水中并超声分散得到混合溶液,将所得混合溶液转移到高压釜中进行水热反应,反应结束后冷却至室温,抽滤,所得沉淀物进行洗涤、真空干燥得到mos2粉末;

12.2)制备mos2/碳纳米管复合薄膜:将步骤1)所得mos2粉末与单壁碳纳米管混合,加

入有机溶剂,根据需要加入表面活性剂,超声分散均匀,随后用磁力搅拌器进行搅拌,再用匀浆机充分剪切,减压过滤成膜,最后真空干燥得到mos2/碳纳米管复合薄膜。

13.按上述方案,步骤1)所述钼源为五氯化钼或钼酸铵,所述硫源为硫脲,硫化钠,四硫代钼酸铵,l-半胱氨酸中的一种,所述钼源中的钼元素与硫源中的硫元素的摩尔比为1:1~3。

14.按上述方案,步骤1)所述混合溶液中钼元素的浓度为0.026~0.041mol/l。

15.按上述方案,步骤1)所述水热反应条件为:反应温度为160~200℃,反应时间为14~24h。

16.按上述方案,步骤1)所述真空干燥条件为:干燥温度为60~100℃,干燥时间为6~24h,真空度为0.09~0.1mpa。

17.按上述方案,步骤1)所述mos2粉末粒径为95~210nm。

18.按上述方案,步骤2)所述mos2粉末与单壁碳纳米管质量比为1:1~100。

19.按上述方案,步骤2)所述有机溶剂为乙醇,甲苯,甲醇,异丙醇(ipa),丙酮,甲基异丁基酮(mibk),n,n-二甲基甲酰胺(dmf),二甲亚砜(dmso)中的一种。

20.按上述方案,步骤2)所述mos2粉末与有机溶剂的质量体积比为0.035~1.43mg/ml。

21.按上述方案,步骤2)所述表面活性剂与单壁碳纳米管的质量比为1:1~8。

22.按上述方案,步骤2)中超声分散时间为25~35min,功率为100~200w。

23.按上述方案,步骤2)中磁力搅拌时间为24~48h,搅拌速率为1000~2600r pm。

24.按上述方案,步骤2)中剪切时间为3~7min,剪切转速为5000~35000r pm,剪切功率为180w。

25.按上述方案,步骤2)中真空干燥温度为45~80℃,真空干燥时间为4~12h,真空度为0.09~0.1mpa。

26.本发明还包括上述mos2/碳纳米管复合薄膜在热电材料方面的应用。

27.本发明先通过水热法合成mos2粉末,然后将mos2粉末均匀分散于单壁碳纳米管中。碳纳米管薄膜材料具有优异的化学稳定性和热稳定性,本发明将mos2粉末在超声分散作用下均匀分散于单壁碳纳米管基体中,根据能量过滤效应导致载流子浓度降低,从而提高seebeck系数,同时提高了电导率,抑制了s和σ的相互冲突,形成功率因子较高的复合薄膜,充分发挥了复合材料的优势。

28.本发明的有益效果在于:1、与纯碳纳米管薄膜相比,本发明所制备的mos2/碳纳米管复合薄膜同时提升了seebeck系数和电导率,打破了s和σ互相制约的关系。2、本发明提供的mos2/碳纳米管复合薄膜柔性好,功率因子高,该复合薄膜在柔性可穿戴热电设备领域具有良好的应用前景。3、本发明的制备方法步骤简单,绿色环保,重复性好。

附图说明

29.图1为本发明实施例1-6所制备的mos2/碳纳米管复合薄膜的热电性能对比图;

30.图2为实施例1所制备的mos2粉末的sem图;

31.图3为实施例6所制备的mos2/碳纳米管复合薄膜的sem图。

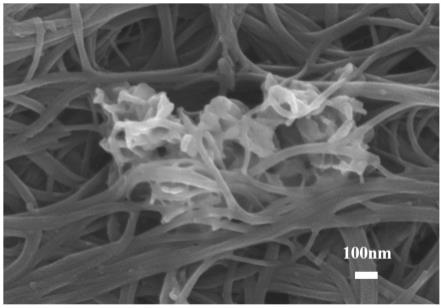

具体实施方式

32.为使本领域技术人员更好地理解本发明的技术方案,下面结合附图对本发明作进一步详细描述。

33.对比例1

34.单壁碳纳米管薄膜,具体制备方法为:将0.01g单壁碳纳米管加入烧杯中,加入7mldmf,超声分散30min,随后用磁力搅拌器搅拌24h,再用匀浆机剪切3min,减压过滤成膜,最后于60℃真空干燥过夜得单壁碳纳米管薄膜,厚度为0.0012cm。

35.实施例1

36.一种mos2/碳纳米管复合薄膜,制备方法如下:

37.1)制备mos2粉末:将0.206g钼酸钠和0.152g l-半胱氨酸溶于30ml去离子水中并超声分散1h得到混合溶液,将所得混合溶液转移到容积50ml内衬特氟龙的不锈钢高压釜中,于180min下水热反应24h,反应结束后冷却至室温,抽滤,所得沉淀物分别用去离子水和乙醇各洗涤3次,然后在60℃下真空干燥过夜,真空度为0.09mpa,得到mos2粉末;

38.2)制备mos2/碳纳米管复合薄膜:将0.5mg步骤1)所得mos2粉末与0.01g单壁碳纳米管(直径为1~3nm,长度为5~15μm)加入烧杯中,加入7ml乙醇,超声分散30min,超声功率100w,随后用磁力搅拌器搅拌24h,搅拌速率1400r pm,再用匀浆机剪切3min,剪切转速5000r pm,剪切功率180w,减压过滤成膜,最后于60℃真空干燥过夜,真空度为0.09mpa,得到mos2/碳纳米管复合薄膜,厚度为0.0015cm。

39.本实施例所制备的mos2粉末的sem图如图2所示,从图中可以看出,所制备的mos2粒径约128nm,结构呈花絮状。

40.经mrs变温系列薄膜热电参数测试系统测试,本实施例制备的mos2/碳纳米管复合薄膜为p型热电材料,电导率为64375.7s/m,seebeck系数为41.7μv/k,功率因子为111.7μw

·

m-1

·

k-2

。

41.实施例2

42.一种mos2/碳纳米管复合薄膜,制备方法如下:

43.1)制备mos2粉末:采用实施例1方法制备;

44.2)制备mos2/碳纳米管复合薄膜:将0.8mg mos2粉末与0.01g单壁碳纳米管加入烧杯中,加入6ml乙醇,超声分散30min,随后用磁力搅拌器搅拌24h,搅拌速率1400r pm,再用匀浆机剪切3min,剪切转速5000r pm,剪切功率180w,减压过滤成膜,最后于60℃真空干燥过夜,真空度为0.09mpa,最后于60℃真空干燥过夜得到mos2/碳纳米管复合薄膜。厚度为0.0012cm。

45.经mrs变温系列薄膜热电参数测试系统测试,本实施例制备的mos2/碳纳米管复合薄膜为p型热电材料,电导率为75995.70s/m,seebeck系数为37.8μv/k,功率因子为108.6μw

·

m-1

·

k-2

。

46.实施例3

47.一种mos2/碳纳米管复合薄膜,制备方法如下:

48.1)制备mos2粉末:采用实施例1方法制备;

49.2)制备mos2/碳纳米管复合薄膜:将1mg mos2粉末、0.01g单壁碳纳米管与5mg十二烷基苯磺酸钠加入烧杯中,加入7mldmf,超声分散30min,随后用磁力搅拌器搅拌24h,搅拌

速率1400r pm,再用匀浆机剪切3min,剪切转速5000r pm,剪切功率180w,减压过滤成膜,最后于60℃真空干燥过夜,真空度为0.09mpa,得到mos2/碳纳米管复合薄膜,厚度为0.0014cm。

50.经测试,本实施例制备的mos2/碳纳米管复合薄膜为n型热电材料,电导率为127040.81s/m,seebeck系数为-26.48μv/k,功率因子为89.12μw

·

m-1

·

k-2

。

51.实施例4

52.一种mos2/碳纳米管复合薄膜,制备方法如下:

53.1)制备mos2粉末:采用实施例1方法制备;

54.2)制备mos2/碳纳米管复合薄膜:将0.5mg mos2粉末、0.01g单壁碳纳米管和10mg十二烷基苯磺酸钠加入烧杯中,加入7ml乙醇,超声分散30min,随后用磁力搅拌器搅拌24h,搅拌速率1400r pm,再用匀浆机剪切3min,剪切转速5000r pm,剪切功率180w,减压过滤成膜,最后于60℃真空干燥过夜,真空度为0.09mpa,得到mos2/碳纳米管复合薄膜,厚度为0.0020c m。

55.经测试,本实施例制备的mos2/碳纳米管复合薄膜为n型热电材料,电导率为33903.8s/m,seebeck系数为-31.71μv/k,功率因子为34.1μw

·

m-1

·

k-2

。

56.实施例5

57.一种mos2/碳纳米管复合薄膜,制备方法如下:

58.1)制备mos2粉末:采用实施例1方法制备;

59.2)制备mos2/碳纳米管复合薄膜:将1mg mos2粉末与0.01g单壁碳纳米管加入烧杯中,加入7ml dmso,超声分散30min,随后用磁力搅拌器搅拌24h,搅拌速率1400rpm,再用匀浆机剪切3min,剪切转速5000r pm,剪切功率180w,减压过滤成膜,最后于60℃真空干燥过夜,真空度为0.09mpa,得到mos2/碳纳米管复合薄膜,厚度为0.0012cm。

60.经测试,本实施例制备的mos2/碳纳米管复合薄膜为p型热电材料,电导率为155126.64s/m,seebeck系数为27.1μv/k,功率因子为114.0μw

·

m-1

·

k-2

。

61.实施例6

62.一种mos2/碳纳米管复合薄膜,制备方法如下:

63.1)制备mos2粉末:采用实施例1方法制备;

64.2)制备mos2/碳纳米管复合薄膜:将0.5mg mos2粉末与0.01g单壁碳纳米管加入烧杯中,加入7ml dmf,超声分散30min,随后用磁力搅拌器搅拌24h,搅拌速率1400r pm,再用匀浆机剪切3min,剪切转速5000r pm,剪切功率180w,减压过滤成膜,最后于60℃真空干燥过夜,真空度为0.09mpa,得到mos2/碳纳米管复合薄膜,厚度为0.0014cm。

65.本实施例所制备的mos2/碳纳米管复合薄膜的sem图如图3所示,从图中可以看出,mos2被碳纳米管紧密包裹住。经测试,本实施例制备的mos2/碳纳米管复合薄膜为p型热电材料,电导率为68057.1s/m,seebeck系数为44.03μv/k,功率因子为131.93μw

·

m-1

·

k-2

。

66.实施例1-6所得mos2/碳纳米管复合薄膜的热电性能参数如表1所示。

67.表1

[0068][0069]

从表1可以看出,本发明制备的mos2/碳纳米管复合薄膜可以显著提高单壁碳纳米管薄膜的导电率和功率因子,而实施例4的电导率大幅度下降,可能是因为十二烷基苯磺酸钠为绝缘体,添加过量会导致电导率下降。

[0070]

本发明实施例1-6所制备的mos2/碳纳米管复合薄膜的热电性能对比图见图1,从图中可以直观地看出,本发明可制备n/p热电材料,且制备的mos2/碳纳米管复合薄膜具有较高的功率因子,其中实施例6具有最高的功率因子,功率因子为131.93μw

·

m-1

·

k-2

。

[0071]

以上所述是本发明的优选实施方法,应当指出,对于本领域普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干改进和变换,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1