一种非晶合金变压器绕组结构、制备方法及变压器与流程

1.本发明涉及变压器技术领域,具体而言,涉及一种非晶合金变压器绕组结构、制备方法及变压器。

背景技术:

2.传统的非晶合金变压器的绕组结构中,其非晶合金铁心未固化,变压器在抗短后,非晶合金铁心受到大电流冲击,强大的电动力使铁心产生大量的铁心碎片,这部分铁芯碎片溢出,并受电流冲击和磁场电动力的作用游离,易导致线圈局部高温烧毁及部件短路,导致变压器损坏。

技术实现要素:

3.本发明解决的问题是现有非晶合金变压器绕组结构中的非晶合金铁心未固化,易受电流冲击产生的大量铁心碎片溢出会损坏变压器。

4.为解决上述问题,本发明的实施例提供一种非晶合金变压器绕组结构,其能够降低溢出的铁心碎片量,防止变压器损坏。

5.本发明提供一种技术方案:一种非晶合金变压器绕组结构,包括非晶合金铁心,所述非晶合金铁心具有上铁轭、下铁轭及处于所述上铁轭与所述下铁轭之间的两个铁心柱,所述上铁轭及两个所述铁心柱均包裹有固化层。

6.在可选的实施方式中,所述固化层由依次半叠缠绕的玻璃丝带通过所述粘接剂固化形成。

7.在可选的实施方式中,所述粘接剂为绝缘清漆。

8.在可选的实施方式中,所述固化层的两端分别处于两个所述铁心柱上,且所述固化层的两端与所述下铁轭的距离处于38mm至42mm之间。

9.在可选的实施方式中,所述非晶合金变压器绕组结构还包括绕组线圈,两个所述绕组线圈分别套设在两个所述铁心柱上,所述下铁轭的搭接处通过粘接剂粘接固化。

10.在可选的实施方式中,所述粘接剂为绝缘清漆。

11.本发明的实施例还提供一种非晶合金变压器绕组结构制备方法,应用于非晶合金铁心,所述非晶合金铁心具有上铁轭、下铁轭及处于所述上铁轭与所述下铁轭之间的两个铁心柱,所述绕组结构制备方法包括:

12.在所述上铁轭及两个所述铁心柱的表面缠绕玻璃丝带;

13.对完成缠绕的玻璃丝带采用粘接剂固化,形成固化层;

14.打开所述下铁轭的搭接处,并将两个绕组线圈分别套入两个所述铁心柱;

15.闭合所述下铁轭的搭接处,并采用所述粘接剂对搭接处进行粘接固化。

16.在可选的实施方式中,所述在所述上铁轭及两个所述铁心柱的表面缠绕玻璃丝带的步骤包括:

17.以其中一个所述铁心柱距离所述下铁轭预设距离的位置开始半叠缠绕玻璃丝带,

并经过所述上铁轭缠绕至剩余一个所述铁心柱距离所述下铁轭所述预设距离的位置为止。

18.在可选的实施方式中,所述粘接剂为绝缘清漆。

19.本发明的实施例还提供一种变压器,包括所述的非晶合金变压器绕组结构,所述非晶合金变压器绕组结构包括非晶合金铁心,所述非晶合金铁心具有上铁轭、下铁轭及处于所述上铁轭与所述下铁轭之间的两个铁心柱,所述上铁轭及两个所述铁心柱均包裹有固化层。

附图说明

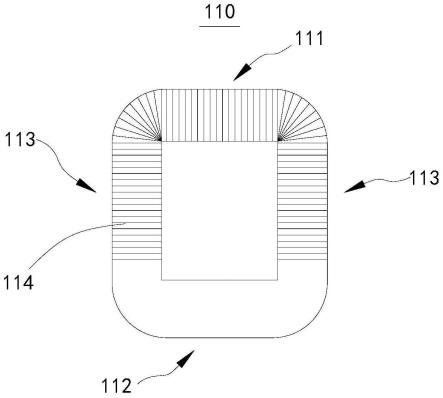

20.图1为本发明的实施例提供的非晶合金变压器绕组结构的结构示意图;

21.图2为图1中非晶合金铁心的结构示意图;

22.图3为本发明的实施例提供的非晶合金变压器绕组结构制备方法的流程框图。

23.附图标记说明:

24.100-非晶合金变压器绕组结构;110-非晶合金铁心;111-上铁轭;112-下铁轭;113-铁心柱;114-固化层;120-绕组线圈。

具体实施方式

25.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

26.请结合参阅图1及图2,图1所示为本实施例提供的非晶合金变压器绕组结构100的结构示意图,图2所示为图1中非晶合金铁心110的结构示意图。

27.本实施例提供的非晶合金变压器绕组结构100,包括非晶合金铁心110,非晶合金铁心110具有上铁轭111、下铁轭112及处于上铁轭111与下铁轭112之间的两个铁心柱113,上铁轭111及两个铁心柱113均包裹有固化层114。

28.在实际应用中,由于非晶合金铁心110的上铁轭111与铁心柱113均包裹有固化层114,产生的铁心碎片受固化层114阻挡,无法溢出,大大减少铁心碎片的溢出量,从而降低线圈烧毁及部件短路的概率,避免变压器损坏。

29.本实施例中,固化层114由依次半叠缠绕的玻璃丝带通过粘接剂固化形成。需要说明的是,依次半叠缠绕至在后一圈的玻璃丝带覆盖在前一圈的玻璃丝带宽度的一半,保证玻璃丝带在非晶合金铁心110上缠绕紧密。

30.在实际缠绕过程中,以其中一个铁心柱113距离下铁轭112预设距离的位置开始,经过上铁轭111缠绕至剩余铁心柱113距离下铁轭112预设距离为止。预设距离在38mm至42mm之间取值,本实施例中取优选值40mm。

31.之所以铁心柱113距离下铁轭112的一段距离以及下铁轭112均未缠绕玻璃丝带,是考虑到在套装绕组线圈120时,下铁轭112的搭接处方便打开,并且保证搭接处闭合时能够闭合到位。

32.在完成缠绕玻璃丝带后,在玻璃丝带上涂敷粘接剂,以实现对玻璃丝带及非晶合金铁心110的多个铁心片的固化,进一步提升玻璃丝带对铁心碎片的阻挡效果,并使铁心片更加牢固的粘接在一起。本实施例中,粘接剂采用耐高温的绝缘清漆bc-346a。

33.请继续参阅图1,非晶合金变压器绕组结构100还包括绕组线圈120,两个绕组线圈

120分别套设在两个铁心柱113上,下铁轭112的搭接处通过粘接剂粘接固化。

34.在实际应用中,在对非晶合金铁心110完成固化形成固化层114后,将下铁轭112的搭接处打开,以将两个绕组线圈120分别套入两个铁心柱113上,完成套装后,将下铁轭112的搭接处闭合。

35.考虑到在搭接处闭合而未固化的情况下,搭接处实际上为分体结构,导致漏磁通大,铁心损坏增加,并且在变压工作过程中震动大,产生较大的噪音。因此,本实施例中,为了实现对搭接处的固化,采用粘接剂将搭接处粘接为一个整体结构。同样的,该粘接剂也为耐高温的绝缘清漆bc-346a。

36.在实际操作过程中,在搭接处闭合,完成搭接后,在搭接处表面用毛刷涂抹一层绝缘清漆,并确保涂抹的绝缘清漆渗透到非晶合金铁心110的另一端面,待绝缘清漆固化即可。

37.可见,下铁轭112的搭接处通过绝缘清漆固化为一个整体结构,使得搭接处的缝隙降到最低,从而降低漏磁,降低损耗,并减小震动,降低噪音。

38.综上,本实施例提供的非晶合金变压器绕组结构100,具有保护变压器,提升变压器性能的特点。

39.请参阅图3,图3所示为本实施例提供的一种非晶合金变压器绕组结构100制备方法的流程框图,该非晶合金变压器绕组结构100制备方法应用于前述的非晶合金铁心110,用于制备前述的非晶合金变压器绕组结构100。该非晶合金变压器绕组结构100制备方法包括:

40.步骤s101,在上铁轭111及两个铁心柱113的表面缠绕玻璃丝带。

41.以其中一个铁心柱113距离下铁轭112预设距离的位置开始进行半叠缠绕,经过上铁轭111缠绕至剩余铁心柱113距离下铁轭112预设距离为止。预设距离在38mm至42mm之间取值,本实施例中取优选值40mm。

42.步骤s102,对完成缠绕的玻璃丝带采用粘接剂固化,形成固化层114。

43.在完成缠绕玻璃丝带后,在玻璃丝带上涂敷粘接剂,以实现对玻璃丝带及非晶合金铁心110的多个铁心片的固化,进一步提升玻璃丝带对铁心碎片的阻挡效果,并使铁心片更加牢固的粘接在一起。本实施例中,粘接剂采用耐高温的绝缘清漆bc-346a。

44.步骤s103,打开下铁轭112的搭接处,并将两个绕组线圈120分别套入两个铁心柱113。

45.在对非晶合金铁心110完成固化形成固化层114后,将下铁轭112的搭接处打开,以将两个绕组线圈120分别套入两个铁心柱113上,完成套装后,将下铁轭112的搭接处闭合。

46.步骤s104,闭合下铁轭112的搭接处,并采用粘接剂对搭接处进行粘接固化。

47.考虑到在搭接处闭合而未固化的情况下,搭接处实际上为分体结构,导致漏磁通大,铁心损坏增加,并且在变压工作过程中震动大,产生较大的噪音。因此,本实施例中,为了实现对搭接处的固化,采用粘接剂将搭接处粘接为一个整体结构。同样的,该粘接剂也为耐高温的绝缘清漆bc-346a。

48.在实际操作过程中,在搭接处闭合,完成搭接后,在搭接处表面用毛刷涂抹一层绝缘清漆,并确保涂抹的绝缘清漆渗透到非晶合金铁心110的另一端面,待绝缘清漆固化即可。

49.综上,本实施例提供的非晶合金变压器绕组结构100制备方法,能够保护变压器,延长变压器使用寿命,并能够提升变压器性能,降低噪音。

50.另外,本实施例还提供一种变压器,包括前述的非晶合金变压器绕组结构100。可以理解的是,该变压器包括多个非晶合金变压器绕组结构100,相邻的两个非晶合金铁心110相互靠近的两个铁心柱113穿过同一个绕组线圈120。

51.因此,本实施例提供的变压器,具有使用寿命更长、性能更佳、噪音更低的特点。

52.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1