一种基于聚烯烃绝缘层的高速轨道车辆用动力电缆的制作方法

1.本技术方案涉及电缆技术领域,尤其是高速轨道车辆用动力电缆。

背景技术:

2.随着新一代标准动车组“复兴号”的自主研发,标志着我们的动车制造技术又有了一个新的提高,现在的cr400af型动车组的运行速度可以达到350km/min,由于列车的运行环境比较复杂,有极冷的东北,有炎热的海南、还有湿度较大的沿海城市,因此,对零部件也提高了要求,其中需要电缆要满足耐盐雾、低毒性、环保型、耐低温、高阻燃等使用要求。这些要求对电缆所使用的电缆料提出了特定需要,即须采用相应功能的电缆料,并利用现有生产设备制造产品。

3.在设计和生产过程中发现,由于功能电缆料的使用,无法仅仅通过简单替换材料的方式得到产品,其主要因素是,功能电缆料的电绝缘性能、机械防护性能与现有电缆料区别较大,需要对功能层的厚度以及功能层的内外邻接关系进行重新设计。而这也使得导体结构也需要重新设计,因为导体结构对电缆抗拉、曲绕等性能影响最大,导体也是电缆导电性能的核心因素。

4.因此,新型高速轨道车辆用动力电缆的研发工作有很大意义。

技术实现要素:

5.为了解决现有技术中存在的上述问题,本技术方案提出一种高速轨道车辆用动力电缆,导体采用第6种镀锡铜超软导体,绝缘采用高电性无卤阻燃聚烯烃材料,护套采用耐盐雾、耐低温、环保型低烟无卤阻燃料,其电缆结构为:

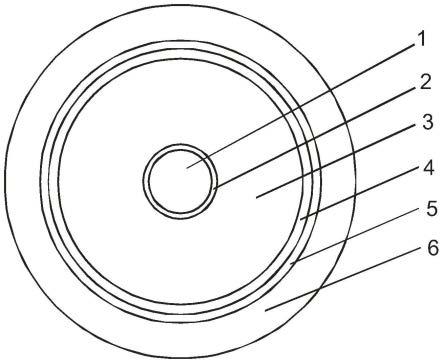

6.一种基于聚烯烃绝缘层的高速轨道车辆用动力电缆,其结构为:自内而外依次为导体1、半导电带层2、绝缘层3、隔离带层4、编织屏蔽层5和护套层6;

7.其特征是导体1是由多根镀锡铜丝束合成股线,股线再进行复绞构成导体;

8.半导电带层2是由导体外绕包半导电带构成;

9.绝缘层3是挤包聚烯烃绝缘料构成;

10.隔离带层4是由绕包的低烟无卤阻燃带构成;

11.编织屏蔽层5是由镀锡铜丝编织构成;

12.护套层6是挤包低烟无卤阻燃护套料构成;

13.所述导体的材质为符合iec60228规定的第6种镀锡铜导体;

14.所述半导电带层的绕包带搭盖率40%~45%;

15.所述编织屏蔽层的编织密度不小于80%;

16.所述聚烯烃绝缘料是以间规聚丙烯作为基体树脂,以超高分子量聚乙烯作为改性树脂,以具备高禁带宽度、高临界击穿电场和小的介电常数的纳米粉体作为改性剂,并采用复配抗氧剂制成。

17.股线的镀锡铜单丝的束合方向为左向,束合节径比30~35倍;束合后的股线再按

照节径比:8~10进行绞合。

18.按照质量份数,所述聚烯烃绝缘料的配方为:

[0019][0020]

超高分子量聚乙烯的数均分子量60万~700万,密度0.930~0.970g/cm3;

[0021]

改性剂的禁带宽度≥3.2ev、材料击穿场强≥45kv/mm、常温下介电常数≤2.1;

[0022]

抗氧剂是抗氧剂300、抗氧剂1076、抗氧剂1035和抗氧剂1330中的任一中与抗氧剂802复配制成的复配抗氧剂。

[0023]

超高分子量聚乙烯与间规聚丙烯之间的适用关系为:

[0024]

所述超高分子量聚乙烯的数均分子量是6*105~2*106,则:间规聚丙烯的质量份数是85~90份,超高分子量聚乙烯的质量份数是10~15份;

[0025]

所述超高分子量聚乙烯的数均分子量是2*106~3*106,则:间规聚丙烯的质量份数是80~85份,超高分子量聚乙烯的质量份数是15~20份;

[0026]

所述超高分子量聚乙烯的数均分子量是3*106~5*106,则:间规聚丙烯的质量份数是75~80份,超高分子量聚乙烯的质量份数是20~25份;

[0027]

所述超高分子量聚乙烯的数均分子量是5*106~7*106,则:间规聚丙烯的质量份数是70~75份,超高分子量聚乙烯的质量份数是25~30份;

[0028]

改性剂是纳米二氧化硅气凝胶粉末、纳米二氧化钛或纳米碳化硅中的一种;

[0029]

复配抗氧剂中:抗氧剂802的质量为2份;抗氧剂300、抗氧剂1076、抗氧剂1035或抗氧剂1330的质量为3份。

[0030]

绝缘料采用间规聚丙烯作为基体树脂,可以提高材料整体的耐温性等级,无需交联即可满足更高的工作温度;同时制成材料的耐低温性能优于采用等规和无规聚丙烯作为基体树脂的材料。

[0031]

超高分子量聚乙烯相比于常规的聚乙烯(包括低密度、中密度以及高密度聚乙烯)具有更优异的耐低温性能(耐低温性能可达-169℃)。同时,相比常规的用来提高耐低温性能的增韧和改性树脂,本方案具备更高的熔点,确保材料整体的耐温等级。此外,超高分子量聚乙烯的加入,使本身热老化性能较差的聚丙烯制成的绝缘料的热老化性能有了明显的提高;进一步改善提高聚丙烯绝缘材料的耐低温性能。

[0032]

特定的改性剂进一步提升了聚丙烯电缆绝缘料的绝缘电气性能。

[0033]

复配使用的300#、1076、1035、1330、802抗氧剂,使材料热老化性能提升显著,远优于目前常规的聚丙烯电缆绝缘料性能要求。聚丙烯(pp)较不稳定的螺旋性构象以及结构中的叔碳原子对氧化较为敏感,从加工到使用过程中容易受热氧光作用发生氧化降解,受阻酚和硫酚类抗氧剂能捕获自由基,终止连锁反应,同时能分解氢过氧化物,经过理论分析和实验探究优选抗氧剂:抗氧剂是抗氧剂300#、抗氧剂1076、抗氧剂1035、抗氧剂1330和抗氧剂802。

[0034]

基于以上聚烯烃绝缘料制成的绝缘层,对导体具有优秀的绝缘和防护性能,配以半导电带层、编织屏蔽层和护套层,使电缆适用于极寒地带及沿海潮湿环境的高速铁路动

车组车辆供电系统。

附图说明

[0035]

图1是本实施例电缆的径向截面示意图;

[0036]

图2是本实施例电缆的导体和单导电带部分的结构示意图;

[0037]

图中:导体1、半导电带层2、绝缘层3、隔离带层4、编织屏蔽层5、护套层6。

具体实施方式

[0038]

下面结合附图与具体实施方式对本技术方案进一步说明如下:

[0039]

如图1,一种基于聚烯烃绝缘层的高速轨道车辆用动力电缆,其结构为:自内而外依次为导体1、半导电带层2、绝缘层3、隔离带层4、编织屏蔽层5和护套层6;

[0040]

导体1是由多根镀锡铜丝束合成股线,股线再进行复绞构成导体;股线的镀锡铜单丝的束合方向为左向,束合节径比30~35倍;束合后的股线再按照节径比:8~10进行绞合。导体先束合后绞合可以提高导体的柔软性及导体的紧密性。

[0041]

半导电带层2是由导体外绕包半导电带构成;半导电带绕包可以起到均化电场的作用,使电缆具有良好的电性能。

[0042]

绝缘层3是挤包基于聚烯烃绝缘料构成;

[0043]

隔离带层4是由绕包的低烟无卤阻燃带构成;由于绕包的阻燃带具有良好的阻燃性能,因此提高电缆的阻燃性;

[0044]

编织屏蔽层5是由镀锡铜丝编织构成;铜丝编织结构不利于电缆的弯曲,但是为了提高电缆的电磁兼容效果,必须采用镀锡铜丝进行编织。本电缆采用特定的编织结构,配以电缆的其它结构设计,克服了由铜丝编织结构对电缆弯曲的负面影响;

[0045]

护套层6是挤包低烟无卤阻燃护套料构成。

[0046]

本例中:导体的材质为符合iec60228规定的第6种镀锡铜导体;导体面积是95mm2[0047]

股线中,镀锡铜单丝的束合节距50mm,股线束合节径比12;

[0048]

导体中,股线自内而外有3层,内层是1根股线,中间层是6根股线,外层是12根股线;

[0049]

导体复绞时:1+6股线层:绞笼转速115.2rpm,股线束合节距75mm;12根股线层:绞笼转速84rpm,股线束合节距132mm。

[0050]

采用了以上工艺结构,使导体的绞合更加紧密,圆整,有效解决了导体松散问题。

[0051]

采用一层半导电特多龙带进行绕包,绕包带搭盖率40%~45%,绕包时,绕包头转速325r/min,绕包带宽度25mm,绕包节距为28mm。采用了该绕包结构,使半导电带绕包的比较平服、无凸起,并且无漏包问题。

[0052]

绝缘层的标称厚度为3.00mm,平均厚度不小于标称厚度,最薄处厚度不小于3.00mm

×

90%-0.1mm。采用该绝缘结构,使电缆的电性能满足使用要求,具有良好的耐电性。

[0053]

在生产时候,绝缘挤包的挤橡机的螺杆的转速35r/min,生产汽压为15.6bar,生产速度为23m/mim,该工艺条件下,绝缘挤包比较顺畅,绝缘绝缘厚度的稳定性比较好,并且绝缘的交联程度高。

[0054]

隔离带层4的低烟无卤带绕包带搭盖率25%~30%,绕包时,绕包头转速283r/min,绕包带宽度30mm。

[0055]

采用镀锡铜丝进行编织,镀锡铜丝的标称直径为0.28mm,编织角(编织丝与缆芯中线的夹角)为270,编织密度为82%。

[0056]

采用以上的结构,是电缆具有良好的屏蔽性能,采用以上工艺,电缆的编织丝比较稳定,在护套挤包的时候不会出现编织丝往后抹起灯笼的问题。

[0057]

护套层的标称厚度为1.8mm,平均厚度不小于标称厚度,最薄处厚度不小于1.80mm

×

85%-0.1mm。本例中护套料是牌号为xh-31d护套料。

[0058]

为了验证超高分子量聚乙烯与间规聚丙烯之间的适用关系,以及配方中的其它配比关系,试制用绝缘料采用如下配方,并采用以下配方分别试制5组电缆试样送检。

[0059][0060]

采用以上厚度的护套(以及护套料),是电缆具有良好的无卤阻燃性能,电缆满足耐低温要求,对电缆起到了有效的防护,并且对电缆的整体外径进行了控制。该牌号的耐盐雾、耐低温、环保型低烟无卤阻燃护套材料是具有良好的耐盐雾、耐低温、低毒性、低烟无卤阻燃、高耐油性,还具有良好环保性能。

[0061]

本发明的特定制成的绝缘层具有耐低温、低烟无卤阻燃、柔软性,还具有优异的电气性能。

[0062]

与现有技术相比,本电缆的技术性能更优,完全可以达到如下技术要求:

[0063]

1、电缆导体的最高长期允许工作温度125℃。

[0064]

2、电缆敷设时,环境温度不低于-15℃;电缆使用时,环境温度不低于-55℃。

[0065]

3、绝缘抗张强度13.2mpa,绝缘断裂伸长率420%。

[0066]

4、绝缘空气箱老化:(158℃

±

1,168h)

[0067]

绝缘老化后抗张强度变化率-11%,绝缘老化后断裂伸长率变化率-12%。

[0068]

5、护套抗张强度14.2mpa,绝缘断裂伸长率230%。

[0069]

6、护套空气箱老化:(158℃

±

1,168h)

[0070]

护套老化后抗张强度变化率-10%,护套老化后断裂伸长率变化率-11%。

[0071]

7、护套-55低温拉伸:35%。

[0072]

8、护套的耐矿物油性能满足(100℃,72h),耐油后抗张强度变化率+2%,耐油后断裂伸长率变化率-17%。

[0073]

9、护套的耐燃料油性能满足(70℃,168h),耐油后抗张强度变化率-13%,耐油后断裂伸长率变化率-21%。

[0074]

10、电缆工频交流耐压测试:

[0075]

电缆绝缘经受6.5kv,5min工频交流耐压不击穿。

[0076]

11、电缆耐盐雾试验(70℃,168h):

[0077]

绝缘抗张强度变化率-2%,绝缘断裂伸长率变化率-3%;

[0078]

护套抗张强度变化率-3%,护套断裂伸长率变化率-5%。

[0079]

12、烟密度测试:最小透光率85%

[0080]

13、单根垂直燃烧测试:通过

[0081]

14、电缆成束阻燃a类测试:通过

[0082]

15、毒性指数:3

[0083]

16、电缆符合rohs2.0、reach环保要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1