一种厚电极极片及其制备方法和电池与流程

1.本发明涉及锂离子电池、钠离子电池技术领域,特别是涉及一种厚电极极片及其制备方法和电池,是用于锂离子电池和钠离子电池的厚电极极片制作技术。

背景技术:

2.随着新能源汽车的广泛普及,电池的续航里程是急需解决的关键问题。而厚电极技术是提升电池能量密度的一个行之有效的技术途径,但是,随着电极涂覆物质厚度的逐渐增多,电解液的浸润难度以及锂离子传质路径急剧提高,使得电极过程动力学迟滞,引起电池极化增大,电化学反应活性降低,导致厚电极中活性物质的容量无法发挥出来。

3.同时,由于人们对充电速度的追求也越来越高,单一的厚电极技术方案大大地影响了电池的充放电倍率性能。对此,提升高比能电池的快充技术也是一项重要的急需解决的问题。

4.因此,目前迫切需要开发出一种技术,能够既维持锂离子或者钠离子电池的能量密度,又要兼顾电池快充的高倍率性能,即同时维持电池的比能量高和功率性能优异这双重性能。

技术实现要素:

5.本发明的目的是针对现有技术存在的技术缺陷,提供一种厚电极极片及其制备方法和电池。

6.为此,本发明提供了一种厚电极极片,其包括集流体;

7.集流体的上侧表面或者下侧表面,涂覆有一层活性物质材料层;

8.或者,集流体上下两侧表面,分别涂覆有一层活性物质材料层;

9.所述厚电极极片是经过碾压的极片;

10.所述厚电极极片的活性物质材料层上,具有垂直穿刺的微孔阵列;

11.微孔阵列,包括多个等间距均匀分布的微孔;

12.微孔的深度为l,0《l≤x;

13.x为极片在碾压后活性物质材料层的厚度;

14.其中,活性物质材料层包括活性物质、导电剂和粘结剂。

15.优选地,当所述厚电极极片为锂离子电池的厚正极电极极片时,活性物质材料层中的活性物质包括钴酸锂、磷酸铁锂、锰酸锂、镍钴锰酸锂、镍钴铝酸锂和富锂锰基材料中的至少一种;此时的集流体是铝箔集流体。

16.优选地,当所述厚电极极片为锂离子电池的厚负极电极极片时,活性物质材料层中的活性物质包括石墨、钛酸锂、硅炭、氧化亚硅、软炭和硬炭中的至少一种;此时的集流体是铜箔集流体。

17.优选地,当所述厚电极极片为钠离子电池的厚正极电极极片时,活性物质材料层中的活性物质包括层状金属氧化物、聚阴离子类化合物和普鲁士蓝类化合物中的至少一

种;此时的集流体是铝箔集流体。

18.优选地,当所述厚电极极片为钠离子电池的厚负极电极极片时,活性物质材料层中的活性物质包括硬炭、软炭和钛基氧化物中的至少一种;此时的集流体是铝箔集流体。

19.优选地,活性物质、导电剂和粘结剂的质量比是97:1.5:1.5,或者96:2:2;

20.导电剂包括石墨、炭黑、活性炭、碳纤维、碳纳米管、掺氮的碳纳米管、石墨烯、氧化石墨烯、掺氮的石墨烯以及掺氮的氧化石墨烯中的至少一种;

21.粘结剂包括pvdf、cmc、sbr、paa和pan中的至少一种。

22.优选地,极片在碾压后活性物质材料层的厚度x的取值范围为30-150μm;

23.每个微孔的直径范围为30μm-2mm;

24.任意相邻的两个微孔之间的间距为10μm-5mm。

25.另外,本发明还提供了一种电池,包括前面所述的厚电极极片;

26.所述电池为锂离子电池或钠离子电池。

27.此外,本发明提供的一种如前面所述的厚电极极片的制备方法,包括以下步骤:

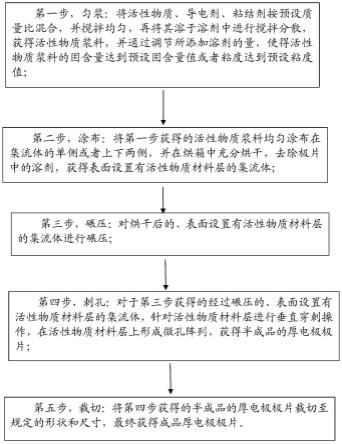

28.第一步,匀浆:将活性物质、导电剂、粘结剂按预设质量比混合,并搅拌均匀,再将其溶于溶剂中进行搅拌分散,获得活性物质浆料,并通过调节所添加溶剂的量,使得活性物质浆料的固含量达到预设固含量值或者粘度达到预设粘度值;

29.第二步,涂布:将第一步获得的活性物质浆料均匀涂布在集流体的单侧或者上下两侧,并在烘箱中充分烘干,去除极片中的溶剂,获得表面设置有活性物质材料层的集流体;

30.第三步,碾压:对烘干后的、表面设置有活性物质材料层的集流体进行碾压;

31.第四步,刺孔:对于第三步获得的经过碾压的、表面设置有活性物质材料层的集流体,针对活性物质材料层进行垂直穿刺操作,在活性物质材料层上形成微孔阵列,获得半成品的厚电极极片;

32.微孔阵列,包括多个等间距均匀分布的微孔;

33.微孔的深度为l,0《l≤x;

34.x为极片在碾压后活性物质材料层的厚度;

35.第五步,裁切:将第四步获得的半成品的厚电极极片裁切至规定的形状和尺寸,最终获得成品厚电极极片。

36.优选地,在第一步中,活性物质、导电剂和粘结剂的质量比是97:1.5:1.5,或者96:2:2;

37.在第一步中,预设固含量值是68%;预设粘度值是6500cps;

38.在第一步中,溶剂为nmp;

39.在第二步中,单层的活性物质浆料在集流体上的涂覆物质含量为10-30mg/cm2;

40.在第四步中,使用针排(1)针对活性物质材料层进行垂直穿刺操作;

41.在第四步中,对于所述针排(1),其包括针排主体(101);

42.针排主体(101)的顶部设置有一个把手(103);

43.针排主体(101)的底面,设置有多个等间距均匀分布的金属针(102);

44.每个金属针(102)的针尖的直径范围为30μm-2mm;

45.任意相邻的两个金属针(102)的针尖之间的间距,均为10μm-5mm;

46.在第四步中,极片在碾压后活性物质材料层的厚度x的取值范围为30-150μm。

47.由以上本发明提供的技术方案可见,与现有技术相比较,本发明提供了一种厚电极极片及其制备方法和电池,其设计科学,是一个既能解决厚电极电解液浸润差、反应动力学迟滞的问题,又能提高高比能锂离子电池电化学反应速率的技术方案,通过将厚电极的极片用细针排进行穿刺微孔,在极片涂覆物质表面形成微孔阵列,从而大幅度地提高电解液在厚电极中的浸润速度以及增大活性物质与电解液的反应接触位点,优化(具体为缩短)离子的传质路径,提高离子的传质速率,从而提升电池的快充性能,具有重大的实践意义。

48.对于本发明提供的电极,可以降低电荷转移阻抗,减小电池极化,使得电池的能量密度、功率密度均得到提升,充放电过程的电池极化程度大幅度降低。

49.本发明采用科学的针刺工艺技术即可完成,所研制的新型结构电极制备工艺科学,易于进行批量化生产应用;制备过程环保,该电极经济实用,性能优异,具备重要应用前景。

附图说明

50.图1为本发明提供的一种厚电极极片制备方法的流程图;

51.图2为本发明提供的一种厚电极极片制备方法中,所使用的针排的结构示意图;

52.图3a、图3b分别为对比例所制备的传统结构的厚电极极片和本发明制备的新型结构的厚电极极片,在经光学显微镜放大后的图片;

53.图4为对实施例中本发明制备的具有新型厚电极的锂离子扣式电池,以及对比例所制备的具有传统结构厚电极极片的锂离子扣式电池,进行充放电测试后,所获得的放电曲线对比示意图;

54.图5为对实施例中本发明制备的具有新型厚电极的锂离子扣式电池,以及对比例所制备的具有传统结构厚电极极片的锂离子扣式电池,进行倍率测试测试后,所获得的倍率性能曲线对比示意图。

具体实施方式

55.为了使本技术领域的人员更好地理解本发明方案,下面结合附图和实施方式对本发明作进一步的详细说明。

56.本发明提供了一种厚电极极片,包括集流体;

57.集流体的上侧表面或者下侧表面,涂覆有一层活性物质材料层(即单面涂覆);

58.或者,集流体上下两侧表面,分别涂覆有一层活性物质材料层(即双面涂覆);

59.所述厚电极极片是经过碾压的极片;

60.所述厚电极极片的活性物质材料层上,具有垂直穿刺的微孔阵列;

61.微孔阵列,包括多个等间距均匀分布的微孔;

62.微孔的深度为l,0《l≤x;

63.x为极片在碾压后活性物质材料层的厚度;

64.其中,活性物质材料层包括活性物质、导电剂和粘结剂;

65.活性物质、导电剂和粘结剂的质量比是97:1.5:1.5,或者96:2:2。

66.在本发明中,具体实现上,当所述厚电极极片为锂离子电池的厚正极电极极片时,

活性物质材料层中的活性物质包括钴酸锂、磷酸铁锂、锰酸锂、镍钴锰酸锂、镍钴铝酸锂和富锂锰基材料中的至少一种;此时的集流体是铝箔集流体。

67.在本发明中,具体实现上,当所述厚电极极片为锂离子电池的厚负极电极极片时,活性物质材料层中的活性物质包括石墨、钛酸锂、硅炭、氧化亚硅、软炭和硬炭中的至少一种;此时的集流体是铜箔集流体。

68.在本发明中,具体实现上,当所述厚电极极片为钠离子电池的厚正极电极极片时,活性物质材料层中的活性物质包括层状金属氧化物、聚阴离子类化合物和普鲁士蓝类化合物中的至少一种;此时的集流体是铝箔集流体。

69.在本发明中,具体实现上,当所述厚电极极片为钠离子电池的厚负极电极极片时,活性物质材料层中的活性物质包括硬炭、软炭和钛基氧化物中的至少一种;此时的集流体是铝箔集流体。

70.在本发明中,具体实现上,导电剂包括石墨、炭黑、活性炭、碳纤维、碳纳米管、掺氮的碳纳米管、石墨烯、氧化石墨烯、掺氮的石墨烯以及掺氮的氧化石墨烯中的至少一种。

71.在本发明中,具体实现上,粘结剂包括pvdf(聚偏氟乙烯)、cmc(羧甲基纤维素)、sbr(丁苯橡胶)、paa(聚丙烯酸)和pan(聚丙烯腈)中的至少一种。

72.在本发明中,具体实现上,极片在碾压后活性物质材料层的厚度x的取值范围,优选为30-150μm。

73.需要说明的是,极片在碾压后活性物质材料层的厚度,即是在极片碾压后集流体表面(例如顶面)至活性物质材料层表面(例如顶面)之间的垂直距离(间距)。

74.在本发明中,具体实现上,每个微孔的直径范围为30μm-2mm。

75.在本发明中,具体实现上,任意相邻的两个微孔之间的间距为10μm-5mm。

76.基于以上本发明提供的厚电极极片,本发明还提供了一种电池,包括正极片和负极片;

77.正极片和/或负极片是厚电极极片。

78.具体实现上,所述电池为锂离子电池或钠离子电池。

79.为了制备以上本发明提供的厚电极极片,参见图1、图2所示,本发明还提供了一种厚电极极片的制备方法,包括以下步骤:

80.第一步,匀浆:将活性物质、导电剂、粘结剂按预设质量比混合,并搅拌均匀,再将其溶于溶剂中进行搅拌分散,获得活性物质浆料,并通过调节所添加溶剂的量,使得活性物质浆料的固含量达到预设固含量值或者粘度达到预设粘度值;

81.在第一步中,活性物质、导电剂和粘结剂的质量比是97:1.5:1.5,或者96:2:2。

82.在第一步中,预设固含量值是68%;

83.预设粘度值是6500cps。

84.需要说明的是,活性物质浆料的固含量高,可以少用溶剂;合适粘度是为了更好的涂布。

85.在第一步中,溶剂为nmp溶液;

86.第二步,涂布:将第一步获得的活性物质浆料均匀涂布在集流体的单侧(即上侧或者下侧)或者上下两侧,并在烘箱中充分烘干,去除极片中的溶剂,获得表面设置有活性物质材料层的集流体;

87.在第二步中,具体实现上,在烘箱中110~120℃温度范围下充分烘干。

88.在第二步中,具体实现上,集流体的单侧(即上侧或者下侧)或者上下两侧,只是涂覆单层的活性物质浆料。

89.在第二步中,具体实现上,单层的活性物质浆料(也是单面的活性物质浆料)的涂覆厚度是65μm,该涂覆厚度可以保证电池的比能量达标。

90.在第二步中,具体实现上,单层的活性物质浆料(也是单面的活性物质浆料,即集流体单面上的涂覆物质)在集流体上的涂覆物质含量(即涂覆密度)为10-30mg/cm2。

91.第三步,碾压:对烘干后的、表面设置有活性物质材料层的集流体进行碾压;

92.在第三步中,具体实现上,活性物质材料层的碾压密度是3.0-4.2g/cm3;需要说明的是,高碾压密度可以提升电池体积比能量,低碾压密度可以提升电池功率性能。

93.第四步,刺孔:对于第三步获得的经过碾压的、表面设置有活性物质材料层的集流体,针对活性物质材料层进行垂直穿刺操作,在活性物质材料层上形成微孔阵列,获得半成品的厚电极极片;

94.微孔阵列,包括多个等间距均匀分布的微孔;

95.微孔的深度为l,0《l≤x;

96.x为极片在碾压后活性物质材料层的厚度;

97.在第四步中,具体实现上,使用图2所示的针排1,针对活性物质材料层进行垂直穿刺操作。

98.在第四步中,具体实现上,对于所述针排1,其包括针排主体101;

99.针排主体101的顶部设置有一个把手103;

100.针排主体101的底面,设置有多个等间距均匀分布的金属针102,即形成金属针阵列;

101.在第四步中,具体实现上,每个金属针102的针尖的直径范围为30μm-2mm;

102.任意相邻的两个金属针102的针尖之间的间距(上下或左右间距),均为10μm-5mm。

103.在第四步中,具体实现上,极片在碾压后活性物质材料层的厚度x的取值范围,优选为30-150μm。

104.需要说明的是,极片在碾压后活性物质材料层的厚度,即是在极片碾压后集流体表面(例如顶面)至活性物质材料层表面(例如顶面)之间的垂直距离(间距)。

105.第五步,裁切:将第四步获得的半成品的厚电极极片裁切至规定的形状和尺寸,最终获得成品厚电极极片。

106.为了更加清楚地理解本发明的技术方案,下面通过具体实施例来说明本发明的技术方案。

107.实施例。

108.本发明的一种厚正极电极极片(是锂离子电池的厚正极电极极片)的制备方法包含以下步骤:

109.第一步,使用商业化镍钴铝酸锂作为正极活性物质,按照活性物质:导电剂:粘结剂=96:2:2的质量比分散在nmp溶液(溶剂)中,充分搅拌分散,获得活性物质浆料。将上述得到的活性物质浆料按照一定厚度均匀涂敷在12μm厚度的铝箔集流体表面,涂覆的单面面密度为22mg/cm2;

110.在实施例中,活性物质浆料(也是单面的活性物质浆料)的单面涂覆厚度是65μm。

111.第二步,继续将第一步获得的极片在110℃下完全烘干,随后在一定压力下碾压,极片碾压后的单面厚度(即碾压后活性物质材料层的厚度)为71μm;

112.在实施例中,碾压的压力大小为5.1mpa,可防止涂覆层从集流体表面剥离下来。

113.第三步,使用针尖直径是100μm、针间距为200μm的矩阵针排(其结构如图1所示),将碾压后的极片垂直穿刺,形成微孔阵列,穿刺孔的深度为70μm,形成半成品的厚电极极片(是正极电极极片);

114.第四步,随后使用冲片机,对具有微孔阵列的半成品的厚电极极片进行裁切,将制成直径等于13

㎜

的圆片(即圆形的厚电极极片,是厚正极极片)。

115.为了进一步制备锂离子扣式电池(即扣电),还包括以下步骤:

116.第五步,将上述第四步得到的正极极片质量称重记录。锂离子扣式电池在装配时,按照现有通常采用的正极壳、正极片、隔膜、锂片、垫片、弹簧片和负极壳的顺序依次装配。其中,电解液的添加量为0.25ml,锂片在使用时应确保表面干净无黑点、平整。在锂离子扣式电池装好后,在扣电封口机上封口,当封口机的压力表外圈读数为50kg/cm2时保持5s,然后卸去压力,将扣电表面电解液擦干,用记号笔做好标记放于托盘中。

117.对比例。

118.现有传统的厚正极电极极片(是锂离子电池的厚正极电极极片)的制备方法包含以下步骤:

119.第一步,使用商业化镍钴铝酸锂作为正极活性物质,按照活性物质:导电剂:粘结剂=96:2:2的质量比分散在nmp溶液(溶剂)中,充分搅拌分散,获得活性物质浆料。将上述得到的活性物质浆料按照一定厚度均匀涂敷在12μm厚度的铝箔集流体表面,涂覆的单面面密度为22mg/cm2;

120.在对比例中,活性物质浆料(也是单面的活性物质浆料)的单面涂覆厚度是65μm。

121.第二步,继续将第一步获得的极片在110℃下完全烘干,随后在一定压力下碾压,极片碾压后的单面厚度(即碾压后活性物质材料层的厚度)为71μm;

122.在对比例中,碾压的压力大小为5.1mpa,可防止涂覆层从集流体表面剥离下来。

123.第三步,直接使用冲片机,对第二步获得的厚电极极片进行裁切,将制成直径等于13

㎜

的圆片(即圆形的厚电极极片,是厚正极极片)。

124.为了进一步制备锂离子扣式电池(即扣电),还包括以下步骤:

125.第四步,将上述的正极极片质量称重记录。锂离子扣式电池在装配时,按照现有通常采用的正极壳、正极片、隔膜、锂片、垫片、弹簧片和负极壳的顺序依次装配。其中,电解液的添加量为0.25ml,锂片在使用时应确保表面干净无黑点、平整。在锂离子扣式电池装好后,在扣电封口机上封口,当封口机的压力表外圈读数为50kg/cm2时保持5s,然后卸去压力,将扣电表面电解液擦干,用记号笔做好标记放于托盘中。

126.经过检验,对比例所制备的传统结构的厚电极极片和本发明制备的新型结构的厚电极极片,在经光学显微镜放大后的图片分别如图3a、图3b所示,可以清晰的发现:本发明制备的新型结构的厚电极极片表面有一排排的针刺微孔。

127.在检验时,对实施例中本发明制备的具有新型厚电极的锂离子扣式电池,以及对比例所制备的具有传统结构厚电极极片的锂离子扣式电池,分别进行充放电测试和倍率测

试,结果见图4和图5。

128.由图4可知,本发明制备的具有新型厚电极的锂离子扣式电池,放电克容量增加了2.8mah/g,且由于电池极化降低,具有本发明的新型结构的电极的电池的电压平台更高,从而可以进一步提升电池的能量密度;

129.由图5可知,本发明制备的具有新型厚电极的锂离子扣式电池,倍率性能均明显提升,特别是在2c、3c大倍率下,容量保持率提升了约2%。

130.此外,对对比例制备的传统结构厚电极极片和实施例制备的本发明的新型厚电极极片,分别进行电解液吸液时间的统计,统计结果如表1所示,表征了极片的电解液浸润速度。

131.表1.两种极片的电解液浸润速率对比数据

[0132][0133]

通过上述表1可知,与对比例相比,本发明的实施例制备的新型厚电极极片的电解液浸润速率提升了55%;

[0134]

基于以上技术方案可知,本发明制备的新型厚电极极片,通过在传统厚电极的基础上增加大量针刺微孔,大大提高了厚极片的电解液浸润速率、活性物质与电解液的接触位点,降低了电荷转移阻力。该种新型电极应用于锂离子电池/钠离子电池体系中,有效降低了电池内阻及极化程度,大幅度地提高电池能量密度、功率密度以及容量性能。

[0135]

需要说明的是,对于本发明,为同时维持电池的比能量高和功率性能优异这双重性能,本发明提出既能解决厚电极电解液浸润差、反应动力学迟滞的问题,又能提高高比能锂离子电池电化学反应速率的技术方案,即将厚电极的极片用细针排进行穿刺微孔,在极片涂覆物质表面形成微孔阵列,从而大幅度地提高电解液在厚电极中的浸润速度以及增大活性物质与电解液的反应接触位点,优化(具体为缩短)离子的传质路径,提高离子的传质速率,从而提升电池的快充性能。

[0136]

经过检验,本发明是一种新型且有效的厚电极制备技术。对于本发明提供的电极,可以降低电荷转移阻抗,减小电池极化,使得电池的能量密度、功率密度均得到提升,充放电过程的电池极化程度大幅度降低。

[0137]

综上所述,与现有技术相比较,本发明提供的一种厚电极极片及其制备方法和电池,其设计科学,是一个既能解决厚电极电解液浸润差、反应动力学迟滞的问题,又能提高高比能锂离子电池电化学反应速率的技术方案,通过将厚电极的极片用细针排进行穿刺微孔,在极片涂覆物质表面形成微孔阵列,从而大幅度地提高电解液在厚电极中的浸润速度以及增大活性物质与电解液的反应接触位点,优化(具体为缩短)离子的传质路径,提高离子的传质速率,从而提升电池的快充性能,具有重大的实践意义。

[0138]

对于本发明提供的电极,可以降低电荷转移阻抗,减小电池极化,使得电池的能量密度、功率密度均得到提升,充放电过程的电池极化程度大幅度降低。

[0139]

本发明采用科学的针刺工艺技术即可完成,所研制的新型结构电极制备工艺科

学,易于进行批量化生产应用;制备过程环保,该电极经济实用,性能优异,具备重要应用前景。

[0140]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1