一种将小尺寸晶圆应用于大尺寸晶圆刻蚀设备的方法与流程

1.本发明属于半导体技术领域,具体涉及一种将小尺寸晶圆应用于大尺寸晶圆刻蚀设备的方法。

背景技术:

2.半导体刻蚀技术通常分为湿法刻蚀(wet etching)和干法刻蚀(dry etching)两类,它是半导体制造工艺、微电子制造工艺以及微纳米级制造工艺中相当重要的步骤。其中,干法刻蚀由于可以使电路图形变得更加精细,因此得到越来越广泛的使用。

3.现有的晶圆刻蚀设备规定只能用于对应规格尺寸的晶圆,如8寸晶圆对应8寸刻蚀设备,若需要进行其他尺寸工艺开发就需要购买对应尺寸的刻蚀设备。

4.鉴于以上原因,特提出本发明。

技术实现要素:

5.为了解决现有技术中晶圆刻蚀设备只能用于对应规格尺寸的晶圆进行刻蚀工艺的问题,本发明提供了一种将小尺寸晶圆应用于大尺寸晶圆刻蚀设备的方法,本发明的方法可以将小尺寸晶圆用于大尺寸晶圆刻蚀设备,从而不需要购买新的刻蚀设备,有效节约了设备成本。

6.为了实现上述目的,本发明采用如下技术方案:

7.一种将小尺寸晶圆应用于大尺寸晶圆刻蚀设备的方法,所述的方法包括如下步骤:

8.(1)将大尺寸晶圆的正反两面贴满抗腐蚀蓝膜;

9.(2)将小尺寸晶圆的中心与大尺寸晶圆的中心对齐进行刻制,用刀进行环切,去掉小尺寸晶圆与大尺寸晶圆相重合部分的抗腐蚀蓝膜,在大尺寸晶圆上形成无抗腐蚀蓝膜的中心部位;

10.(3)将所述的中心部位采用酸进行腐蚀,得到腐蚀部位,再将正反面抗腐蚀蓝膜去掉;

11.(4)将所述的腐蚀部位涂抹导热硅胶,再将小尺寸晶圆固定在所述的腐蚀部位,形成改进的晶圆载体,所述的改进的晶圆载体可以用于大尺寸晶圆设备进行刻蚀。

12.本发明中的抗腐蚀蓝膜为日本三井icrostm胶带。在大尺寸晶圆的正反两面贴满抗腐蚀蓝膜的目的是避免后续腐蚀过程中腐蚀掉晶圆不需要腐蚀的部分。本发明中步骤(2)是为了精确对准,对工艺完成后,对工艺分析起到辅助作用。

13.进一步的,步骤(3)中所述的酸为高浓度氢氟酸。

14.进一步的,所述的氢氟酸的质量分数为20-49%。

15.进一步的,所述的氢氟酸的质量分数为49%。

16.进一步的,步骤(3)中腐蚀深度为200-450μm。

17.进一步的,步骤(3)中腐蚀深度为380-420μm。

18.进一步的,步骤(3)中腐蚀深度为400μm。

19.步骤(3)中腐蚀成凹槽,有利于对后续粘合过程提供导热硅胶存储部位,不至于导热硅胶粘合过程溢出。

20.进一步的,步骤(4)中小尺寸晶圆固定在所述的腐蚀部位后再用耐高温胶带将小尺寸晶圆密封在大尺寸晶圆上。

21.本发明中的耐高温胶带采用市售的原料,只要耐高温≥200℃即可,耐高温胶带的目的是粘贴晶圆周围,封闭小晶圆的边缘,防治底层导热硅胶渗出,耐高温胶带耐高温,不会参与后续的工艺过程,后续的工艺过程不会对耐高温胶带产生影响。本发明中使用耐高温胶带将小尺寸晶圆的周边与大尺寸晶圆粘贴即可。

22.本发明再腐蚀部位涂抹导热硅胶的目的是利于后续晶圆的刻蚀工艺中的热传导,另外,小尺寸晶圆固定在所述的腐蚀部位后再用耐高温胶带将小尺寸晶圆密封在大尺寸晶圆上,是为了防止刻蚀过程中导热硅胶析出。

23.本发明人在进行本发明的工艺生产过程存在如下技术障碍:

24.第一,如若将小尺寸晶圆直接粘贴于大晶圆上进行工艺,因中间存在间隙,会导致工艺过程热传导冷却过慢,导致刻蚀工艺过程中小晶圆正面的光刻胶过热变性,从而导致失败。解决方案是小尺寸晶圆与到尺寸晶圆中间加入导热硅胶,从而提高导热速率,达到刻蚀工艺成功。

25.第二,在加入导热硅胶后因小尺寸晶圆贴合于到尺寸晶圆平面上,在用高温胶带粘合紧贴过程会导致导热硅胶受压溢出,从而导致高温胶带无法有效粘合紧密,同时导热硅胶的溢出也会导致污染工艺过程,此外,导热硅胶的溢出会影响导热性能,从而影响工艺结果。解决方案是在大尺寸晶圆刻制化与小尺寸晶圆同等大小的小凹槽。

26.第三,为实现刻制化小凹槽,方案有3种,第一种方案采用干法刻制,第二种采用委外机械加工研磨刻制,第三种采用化学刻制。以上三种方法对比,第一种干法刻制速度慢,刻制过程占用生产设备。第二种委外加工晶圆委外有污染风险。同时周期长,也需要昂贵费用。第三种化学刻制,化学试剂工厂内现成,无需额外增加费用,同时刻蚀速率快,工厂内制作便利。

27.与现有技术相比,本发明的有益效果为:

28.采用本发明的方法可以将小尺寸的晶圆应用在大尺寸晶圆刻蚀设备上进行刻蚀,可以将一个刻蚀设备用于不同尺寸的晶圆刻蚀,当晶圆尺寸变化时,不需要重新购买新的刻蚀设备,本发明的方法有效节约了设备成本,同时有效缩短采购设备周期影响研发进度,且通过本发明方法使得小尺寸晶圆用于大尺寸晶圆刻蚀设备上时,与在小尺寸晶圆刻蚀设备上刻蚀结果基本一致,本发明的方法具有可行性,刻蚀结果准确,且本发明的方法简单,可以用于研发期间工艺验证,从而有效降低研发过程采购新设备费用,有效的节约设备采购周期而影响工程进度。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以

根据这些附图获得其他的附图。

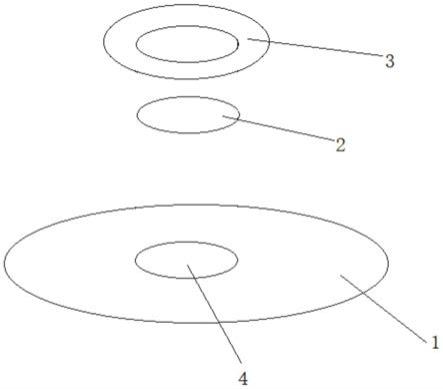

30.图1是本发明的方法制备的改进的晶圆的俯视图图;

31.图2是本发明的方法制备的改进的晶圆的侧视图;

32.图3是利用本发明实施例1方法制备的改进的蓝宝石晶圆载体在8寸晶圆的刻蚀设备上进行刻蚀锥形形貌图;

33.图4是4寸蓝宝石晶圆在4寸晶圆的刻蚀设备上进行锥形形貌刻蚀图。

34.附图标记

35.1-大尺寸晶圆、2-小尺寸晶圆、3-耐高温胶带、4-硅胶。

具体实施方式

36.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

37.如图1和2所示为本发明方法制备的改进的晶圆结构示意图。

38.本发明方法制备的改进的晶圆自上而下依次包括耐高温胶带3、小尺寸晶圆2和大尺寸晶圆4,在大尺寸晶圆4与小尺寸晶圆2重叠部位还涂覆有硅胶4。

39.实施例1

40.本实施例以小尺寸晶圆为4寸,大尺寸晶圆为8寸为例进行解释说明。

41.本实施例的一种将4寸晶圆应用于8寸晶圆刻蚀设备的方法,所述的方法包括如下步骤:

42.(1)将8寸晶圆的正反两面贴满抗腐蚀蓝膜,8寸晶圆作为传输载体厚度为745um;

43.(2)将4寸晶圆的中心与8寸晶圆的中心对齐进行刻制,用美工刀进行环切,去掉4寸晶圆与8寸晶圆相重合部分的抗腐蚀蓝膜,在8寸晶圆上形成无抗腐蚀蓝膜的中心部位;

44.(3)将所述的中心部位采用质量分数为20%的氢氟酸进行腐蚀,腐蚀深度为200μm,得到腐蚀部位,再将正反面抗腐蚀蓝膜去掉;

45.(4)将所述的腐蚀部位涂抹导热硅胶,利于后续工艺中的热传导,再将4寸晶圆固定在所述的腐蚀部位,并用耐高温胶带3将4寸晶圆进行粘贴密封,防止刻蚀过程中硅胶4析出,形成改进的晶圆载体,所述的改进的晶圆载体可以用于8寸晶圆设备进行刻蚀。

46.实施例2

47.本实施例以小尺寸晶圆为6寸,大尺寸晶圆为8寸为例进行解释说明。

48.本实施例的一种将6寸晶圆应用于8寸晶圆刻蚀设备的方法,所述的方法包括如下步骤:

49.(1)将8寸晶圆的正反两面贴满抗腐蚀蓝膜,8寸晶圆作为传输载体厚度为745um;

50.(2)将6寸晶圆的中心与8寸晶圆的中心对齐进行刻制,用美工刀进行环切,去掉6寸晶圆与8寸晶圆相重合部分的抗腐蚀蓝膜,在8寸晶圆上形成无抗腐蚀蓝膜的中心部位;

51.(3)将所述的中心部位采用质量分数为30%的氢氟酸进行腐蚀,腐蚀深度为450μm,得到腐蚀部位,再将正反面抗腐蚀蓝膜去掉;

52.(4)将所述的腐蚀部位涂抹导热硅胶4,利于后续工艺中的热传导,再将6寸晶圆固

定在所述的腐蚀部位,并用耐高温胶带3将6寸晶圆进行粘贴密封,防止刻蚀过程中硅胶4析出,形成改进的晶圆载体,所述的改进的晶圆载体可以用于8寸晶圆设备进行刻蚀。

53.实施例3

54.本实施例以小尺寸晶圆为6寸,大尺寸晶圆为12寸为例进行解释说明。

55.本实施例的一种将6寸晶圆应用于12寸晶圆刻蚀设备的方法,所述的方法包括如下步骤:

56.(1)将12寸晶圆的正反两面贴满抗腐蚀蓝膜,12寸晶圆作为传输载体;

57.(2)将6寸晶圆的中心与12寸晶圆的中心对齐进行刻制,用美工刀进行环切,去掉6寸晶圆与12寸晶圆相重合部分的抗腐蚀蓝膜,在12寸晶圆上形成无抗腐蚀蓝膜的中心部位;

58.(3)将所述的中心部位采用质量分数为49%的氢氟酸进行腐蚀,腐蚀深度为400μm,得到腐蚀部位,再将正反面抗腐蚀蓝膜去掉;

59.(4)将所述的腐蚀部位涂抹导热硅胶4,利于后续工艺中的热传导,再将6寸晶圆固定在所述的腐蚀部位,并用耐高温胶带3将6寸晶圆进行粘贴密封,防止刻蚀过程中硅胶4析出,形成改进的晶圆载体,所述的改进的晶圆载体可以用于12寸晶圆设备进行刻蚀。

60.实施例4

61.本实施例以小尺寸晶圆为4寸,大尺寸晶圆为12寸为例进行解释说明。

62.本实施例的一种将4寸晶圆应用于12寸晶圆刻蚀设备的方法,所述的方法包括如下步骤:

63.(1)将12寸晶圆的正反两面贴满抗腐蚀蓝膜,12寸晶圆作为传输载体;

64.(2)将4寸晶圆的中心与12寸晶圆的中心对齐进行刻制,用美工刀进行环切,去掉4寸晶圆与12寸晶圆相重合部分的抗腐蚀蓝膜,在12寸晶圆上形成无抗腐蚀蓝膜的中心部位;

65.(3)将所述的中心部位采用质量分数为40%的氢氟酸进行腐蚀,腐蚀深度为380μm,得到腐蚀部位,再将正反面抗腐蚀蓝膜去掉;

66.(4)将所述的腐蚀部位涂抹导热硅胶4,利于后续工艺中的热传导,再将4寸晶圆固定在所述的腐蚀部位,并用耐高温胶带3将4寸晶圆进行粘贴密封,防止刻蚀过程中硅胶4析出,形成改进的晶圆载体,所述的改进的晶圆载体可以用于12寸晶圆设备进行刻蚀。

67.实施例5

68.本实施例以小尺寸晶圆为4寸,大尺寸晶圆为6寸为例进行解释说明。

69.本实施例的一种将4寸晶圆应用于6寸晶圆刻蚀设备的方法,所述的方法包括如下步骤:

70.(1)将6寸晶圆的正反两面贴满抗腐蚀蓝膜,6寸晶圆作为传输载体厚度为745um;

71.(2)将4寸晶圆的中心与6寸晶圆的中心对齐进行刻制,用美工刀进行环切,去掉4寸晶圆与6寸晶圆相重合部分的抗腐蚀蓝膜,在6寸晶圆上形成无抗腐蚀蓝膜的中心部位;

72.(3)将所述的中心部位采用质量分数为42%的氢氟酸进行腐蚀,腐蚀深度为420μm,得到腐蚀部位,再将正反面抗腐蚀蓝膜去掉;

73.(4)将所述的腐蚀部位涂抹导热硅胶4,利于后续工艺中的热传导,再将4寸晶圆固定在所述的腐蚀部位,并用耐高温胶带3将4寸晶圆进行粘贴密封,防止刻蚀过程中硅胶4析

出,形成改进的晶圆载体,所述的改进的晶圆载体可以用于6寸晶圆设备进行刻蚀。

74.试验例1

75.将4寸的蓝宝石晶圆采用实施例1的方法制备改进的蓝宝石晶圆,并将制备的改进的蓝宝石晶圆载体在8寸晶圆的刻蚀设备上进行刻蚀锥形形貌,结果如图3所示。

76.同时将4寸蓝宝石晶圆在4寸晶圆的刻蚀设备上进行锥形形貌刻蚀,结果如图4所示。

77.本试验例中所述的刻蚀锥形形貌具体的刻蚀方法均采用现有技术的方法。8寸晶圆的刻蚀设备采用tel:88sccm,4寸晶圆的刻蚀设备采用tel:88sccm。

78.从图3和图4中可以看出,经过两种方法刻蚀后的4寸蓝宝石晶圆形貌基本一致,这就可以证明采用本发明的方法可以满足生产需求,本发明的方法可以实现不同尺寸晶圆在非标准规格刻蚀设备上刻蚀的要求。

79.本发明人也对其他实施例做了上述试验,结果基本一致,由于篇幅有限,不再一一列举。

80.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1