一种低损耗可逆导的碳化硅场效应功率晶体管器件

1.本发明属于半导体技术领域,具体涉及一种低损耗可逆导的碳化硅场效应功率晶体管器件。

背景技术:

2.碳化硅作为第三代半导体材料,由于其超宽的禁带(3.26ev)约为硅(1.1ev)的3倍,所以在更加苛刻的工作环境下例如高温拥有更稳定的性能,而且能够承受更大的耐压;并且碳化硅材料的理论临界击穿电场为3mv/cm,远高于硅的0.3mv/cm,所以碳化硅器件拥有更高的耐压等级;碳化硅的本征载流子浓度比硅低很多,本征载流子浓度越小,器件在同等条件下的泄漏电流就越小;碳化硅的热导率比硅要高很多,因此散热特性更好;碳化硅的电子饱和速率接近硅的两倍,因此碳化硅器件具有更高的开关速度。由此可见,基于碳化硅材料的功率器件具有极好的应用前景。

3.但是,碳化硅金属-氧化物-半导体场效应晶体管(sic mosfet)存在着一些问题,一是比导通电阻与击穿电压之间的折衷关系远未到过“碳化硅极限”,仍然需要进一步优化,即在保证器件耐压的同时,尽可能降低比导通电阻;另外一个重要的问题是sic mosfet自身的体pn结二极管的开启压降大(2.8v左右),同时体pn结二极管有少子存储效应以及双极性退化效应,导致反向恢复性能差,反向恢复损耗大,通常需要片外反并联续流二极管,增加了应用成本和系统的体积。找到解决这些问题的方法成为了亟待解决的难题。

技术实现要素:

4.本发明的目的在于针对背景技术存在的缺陷,提供一种低损耗可逆导的碳化硅场效应功率晶体管器件;本发明采用多晶硅/碳化硅异质结、硅/碳化硅异质结、氧化镍/碳化硅异质结或集成肖特基二极管结构来改善碳化硅mosfet的反向恢复特性,实现自我可逆导,降低反向恢复损耗以及避免使用片外续流二极管,来降低应用成本和系统的体积;同时,本发明中的部分结构在其中采用了高介电系数(高k)绝缘体和超结结构,这些结构可以增大击穿电压的同时降低比导通电阻,进而降低器件的导通损耗、以及提升器件的优值。

5.为实现上述目的,本发明采用的技术方案为:

6.一种低损耗可逆导的碳化硅场效应功率晶体管器件,包括:第一导电类型重掺杂碳化硅衬底区1,设置于第一导电类型重掺杂碳化硅衬底区1下的金属化漏极11,设置于第一导电类型重掺杂碳化硅衬底区1上的第一导电类型掺杂碳化硅漂移区2;其特征在于,

7.所述第一导电类型掺杂碳化硅漂移区2上设置有第二导电类型掺杂碳化硅基区7、以及位于第二导电类型掺杂碳化硅基区7两侧的半导体异质区3与槽栅,所述第二导电类型掺杂碳化硅基区7上设置有第二导电类型重掺杂碳化硅源极接触区5与第一导电类型重掺杂碳化硅源极接触区6,所述半导体异质区3、第二导电类型重掺杂碳化硅源极接触区5与第一导电类型重掺杂碳化硅源极接触区6上均覆盖源极金属4,所述槽栅由位于槽壁的氧化层9与填充于槽内的多晶硅栅极8构成,所述槽栅下还设置有第二导电类型重掺杂碳化硅屏蔽

区10;所述半导体异质区3为第一导电类型重掺杂多晶硅区、第二导电类型重掺杂多晶硅区、第一导电类型重掺杂硅区、第二导电类型重掺杂硅区或第二导电类型重掺杂氧化镍区,相应的半导体异质区3与第一导电类型掺杂碳化硅漂移区2分别形成多晶硅/碳化硅异质结、硅/碳化硅异质结或氧化镍/碳化硅异质结结构。

8.优选的,上述两个碳化硅场效应功率晶体管器件中还设置有高k绝缘体12,所述高k绝缘体12设置于半导体异质区3与第一导电类型重掺杂碳化硅衬底区1之间。

9.优选的,上述两个碳化硅场效应功率晶体管器件中还设置有二氧化硅体13与第二导电类型掺杂碳化硅漂移区14,所述二氧化硅体13与第二导电类型掺杂碳化硅漂移区14并列设置于半导体异质区3与第一导电类型重掺杂碳化硅衬底区1之间、且第二导电类型掺杂碳化硅漂移区14位于第一导电类型掺杂碳化硅漂移区2一侧。

10.优选的,上述两个碳化硅场效应功率晶体管器件中还设置有高k绝缘体12与第二导电类型掺杂碳化硅漂移区14,所述高k绝缘体12与第二导电类型掺杂碳化硅漂移区14并列设置于半导体异质区3与第一导电类型重掺杂碳化硅衬底区1之间、且第二导电类型掺杂碳化硅漂移区14位于第一导电类型掺杂碳化硅漂移区2一侧。

11.优选的,上述两个碳化硅场效应功率晶体管器件中还设置有第二导电类型掺杂氧化镍漂移区15,所述第二导电类型掺杂氧化镍漂移区15设置于半导体异质区3与第一导电类型重掺杂碳化硅衬底区1之间,第二导电类型掺杂氧化镍漂移区15与第一导电类型掺杂碳化硅漂移区2形成氧化镍/碳化硅异质结结构。

12.优选的,上述两个碳化硅场效应功率晶体管器件中还设置有第二导电类型掺杂氧化镍漂移区15和绝缘层16,所述第二导电类型掺杂氧化镍漂移区设置于半导体异质区3下方,所述绝缘层设置于第二导电类型掺杂氧化镍漂移区与第一导电类型重掺杂碳化硅衬底区1、第一导电类型掺杂碳化硅漂移区2之间,第二导电类型掺杂氧化镍漂移区、绝缘层与第一导电类型掺杂碳化硅漂移区形成氧化镍/绝缘层/碳化硅超结结构。

13.进一步的,在上述5个优选的技术方案中,所述半导体异质区3替换为填充有源极金属4的源极槽,源极金属4与第一导电类型掺杂碳化硅漂移区2、第一导电类型重掺杂碳化硅衬底区1、金属化漏极11共同组成肖特基二极管结构。

14.进一步的,上述两个碳化硅场效应功率晶体管器件中,第一导电类型为n型,第二导电类型为p型,值得指出的是,第一导电类型和第二导电类型根据设计需要可以相互切换。

15.与现有技术相比,本发明的有益效果在于:

16.本发明提供一种低损耗可逆导的碳化硅场效应功率晶体管器件,采用集成多晶硅/碳化硅异质结、硅/碳化硅异质结、氧化镍/碳化硅异质结二极管或集成肖特基二极管结构来改善碳化硅mosfet的反向恢复特性,实现自我可逆导,进而实现更低的反向恢复损耗和更高的反向恢复性能,最终降低反向恢复损耗以及避免使用片外续流二极管,降低了应用成本和系统的体积;与此同时,进一步引入高k绝缘体和/或超结结构、氧化镍/碳化硅异质结超结结构、以及氧化镍/绝缘层/碳化硅超结结构,这些新型结构在增大击穿电压的同时,能够有效降低比导通电阻,从而降低了导通损耗,极大地改善器件的性能。

附图说明

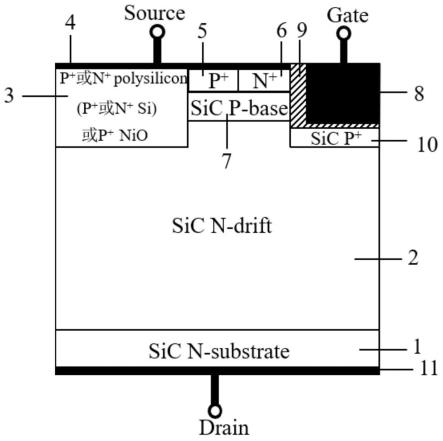

17.图1为本发明实施例1提供的低损耗可逆导的多晶硅(硅、或氧化镍)/碳化硅异质结场效应晶体管功率器件示意图。

18.图2为本发明实施例2提供的具有高k绝缘体的低损耗可逆导的多晶硅(硅或氧化镍)/碳化硅异质结场效应晶体管功率器件示意图。

19.图3为本发明实施例3提供的具有超结结构的低损耗可逆导的多晶硅(硅或氧化镍)/碳化硅异质结场效应晶体管功率器件示意图。

20.图4为本发明实施例4提供的具有高k绝缘体和超结结构的低损耗可逆导的多晶硅(硅或氧化镍)/碳化硅异质结场效应晶体管功率器件示意图。

21.图5为本发明实施例5提供的具有氧化镍/碳化硅异质结超结结构的低损耗可逆导的多晶硅(硅或氧化镍)/碳化硅异质结场效应晶体管功率器件示意图。

22.图6为本发明实施例6提供一种具有氧化镍/绝缘层/碳化硅超结结构的低损耗可逆导的多晶硅(硅或氧化镍)/碳化硅异质结场效应晶体管功率器件示意图。

23.图7为本发明实施例7提供的具有高k绝缘体和超结结构和集成肖特基二极管的低损耗可逆导的碳化硅场效应晶体管功率器件示意图。

具体实施方式

24.为了使本发明的目的、技术方案和有益效果更加清晰明白,下面将结合附图和实施例,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

25.实施例1

26.本实施例提供一种低损耗可逆导的多晶硅(硅或氧化镍)/碳化硅异质结场效应晶体管功率器件,其结构如图1所示,其中,n型为第一导电类型,p型为第二导电类型;具体包括:

27.第一导电类型重掺杂碳化硅衬底区1,设置于第一导电类型重掺杂碳化硅衬底区1下的金属化漏极11(形成欧姆接触),设置于第一导电类型重掺杂碳化硅衬底区1上的第一导电类型掺杂碳化硅漂移区2;

28.所述第一导电类型掺杂碳化硅漂移区2上设置有第二导电类型掺杂碳化硅基区7、以及位于第二导电类型掺杂碳化硅基区7两侧的半导体异质区3与槽栅,所述第二导电类型掺杂碳化硅基区7上设置有第二导电类型重掺杂碳化硅源极接触区5与第一导电类型重掺杂碳化硅源极接触区6,所述半导体异质区3、第二导电类型重掺杂碳化硅源极接触区5与第一导电类型重掺杂碳化硅源极接触区6上均覆盖源极金属4(形成欧姆接触),所述槽栅由位于槽壁的氧化层9与填充于槽内的多晶硅栅极8构成,所述槽栅下还设置有第二导电类型重掺杂碳化硅屏蔽区10;所述半导体异质区3为第一导电类型重掺杂多晶硅区、第二导电类型重掺杂多晶硅区、第一导电类型重掺杂硅区、第二导电类型重掺杂硅区或第二导电类型重掺杂氧化镍区,相应的半导体异质区3与第一导电类型掺杂碳化硅漂移区2形成多晶硅/碳化硅异质结、硅/碳化硅异质结或氧化镍/碳化硅异质结结构。

29.本实施例的工作原理如下:

30.本实施例所述mosfet功率器件,在正向导通时的电极连接方式为:金属化漏极(d)11接高电位,金属化源极(s)4接参考零点位,多晶硅栅极(g)8接相对于金属化源极(s)4的高电位;当mosfet器件正向导通时,多晶硅栅极(g)8加大于阈值电压的偏压使得第二导电类型掺杂碳化硅基区7靠近氧化层9的侧壁形成反型层,金属化漏极(d)11相对于金属化源极(s)4之间接正电压时,电子从金属化源极(s)4经第一导电类型重掺杂碳化硅区6、第二导电类型掺杂碳化硅基区7、第一导电类型掺杂碳化硅漂移区2和第一导电类型重掺杂碳化硅衬底区1到达金属化漏极(d)11形成正向导通电流;

31.器件正向阻断时的电极连接方式为:金属化漏极(d)11接高电位,金属化源极(s)4接参考零点位,多晶硅栅极(g)8接相对于金属化源极(s)4的零或负电位;此时,第二导电类型掺杂碳化硅基区7中无反型层形成,即未形成导电沟道;半导体异质区3、第二导电类型重掺杂碳化硅区10与第一导电类型掺杂碳化硅漂移区2形成的pn结共同耐压,耗尽区向下扩展并可能耗尽到第一导电类型重掺杂碳化硅衬底区1处终结;第二导电类型重掺杂碳化硅区10位于氧化层9的底部,可以防止氧化层的底部发生击穿;

32.在器件从导通状态转变为正向阻断状态的瞬间,在感性负载感生反向电动势的作用下,金属化漏极(d)11相对于金属化源极(s)4的电位为负电位;此时,半导体异质区3与第一导电类型掺杂碳化硅漂移区2形成多晶硅/碳化硅异质结、硅/碳化硅异质结或氧化镍/碳化硅异质结结构产生隧穿电子电流,可以抽取正向导通时储存在第一导电类型掺杂碳化硅漂移区2的载流子,实现了器件自我逆导,降低了反向恢复时间和损耗。

33.实施例2

34.本实施例提供一种具有高k绝缘体的低损耗可逆导的多晶硅(硅或氧化镍)/碳化硅异质结场效应晶体管功率器件,其结构如图2所示,其与实施例1的区别在于:所述功率器件中还设置有高k绝缘体12,所述高k绝缘体12设置于半导体异质区3与第一导电类型重掺杂碳化硅衬底区1之间。

35.本实施例的工作原理如下:

36.本实施例所述mosfet功率器件在正向导通时、以及从导通状态转变为正向阻断状态的瞬间的工作原理与实施例1相同;而在器件正向阻断时,电极连接方式为:金属化漏极(d)11接高电位,金属化源极(s)4接参考零点位,多晶硅栅极(g)8接相对于金属化源极(s)4的零或负电位;此时,第二导电类型掺杂碳化硅基区7中无反型层形成,即未形成导电沟道;与此同时,第一导电类型掺杂碳化硅漂移区2中的电离施主发出的电力线会横向进入到高k绝缘体12并与半导体异质区3中的电离受主补偿,使得电场分布得到优化;另外,由于电荷相互补偿,能够大大提升第一导电类型掺杂碳化硅漂移区2的掺杂浓度,从而降低比导通电阻,在正向导通时可以降低导通损耗。

37.实施例3

38.本实施例提供一种具有超结结构的低损耗可逆导的多晶硅(硅或氧化镍)/碳化硅异质结场效应晶体管功率器件,其结构如图3所示,其与实施例1的区别在于:所述功率器件还设置有二氧化硅体13与第二导电类型掺杂碳化硅漂移区14,所述二氧化硅体13与第二导电类型掺杂碳化硅漂移区14并列设置于半导体异质区3与第一导电类型重掺杂碳化硅衬底区1之间、且第二导电类型掺杂碳化硅漂移区14位于第一导电类型掺杂碳化硅漂移区2一

侧。

39.本实施例的工作原理如下:

40.本实施例所述mosfet功率器件在正向导通时、以及从导通状态转变为正向阻断状态的瞬间的工作原理与实施例1相同;而在器件正向阻断时,电极连接方式为:金属化漏极(d)11接高电位,金属化源极(s)4接参考零点位,多晶硅栅极(g)8接相对于金属化源极(s)4的零或负电位;此时,第二导电类型掺杂碳化硅基区7中无反型层形成,即未形成导电沟道;与此同时,第一导电类型掺杂碳化硅漂移区2中的电离施主发出的电力线会横向进入到第二导电类型掺杂碳化硅漂移区14、并与第二导电类型掺杂碳化硅漂移区14中的电离受主补偿,使得电场分布得到优化;另外,由于电荷相互补偿,能够大大提升第一导电类型掺杂碳化硅漂移区2的掺杂浓度,从而降低比导通电阻,在正向导通时可以降低导通损耗。二氧化硅体13的作用是简化工艺流程,因为先挖槽,再通过离子注入形成第二导电类型掺杂碳化硅漂移区14,再淀积二氧化硅体13可以大大简化工艺流程。

41.实施例4

42.本实施例提供一种具有高k绝缘体和超结结构的低损耗可逆导的多晶硅(硅或氧化镍)/碳化硅异质结场效应晶体管功率器件,其结构如图4所示,其与实施例1的区别在于:所述功率器件还设置有高k绝缘体12与第二导电类型掺杂碳化硅漂移区14,所述高k绝缘体12与第二导电类型掺杂碳化硅漂移区14并列设置于半导体异质区3与第一导电类型重掺杂碳化硅衬底区1之间、且第二导电类型掺杂碳化硅漂移区14位于第一导电类型掺杂碳化硅漂移区2一侧。

43.本实施例的工作原理如下:

44.本实施例所述mosfet功率器件在正向导通时、以及从导通状态转变为正向阻断状态的瞬间的工作原理与实施例1相同;而在器件正向阻断时,电极连接方式为:金属化漏极(d)11接高电位,金属化源极(s)4接参考零点位,多晶硅栅极(g)8接相对于金属化源极(s)4的零或负电位;此时,第二导电类型掺杂碳化硅基区7中无反型层形成,即未形成导电沟道;与此同时,第一导电类型掺杂碳化硅漂移区2中的电离施主经过产生的电力线会横向进入第二导电类型掺杂碳化硅漂移区14、并与第二导电类型掺杂碳化硅漂移区14中的电离受主补偿,使得电场分布得到优化;并且,第一导电类型重掺杂碳化硅衬底区1中的电离施主产生的电力线会经过高k绝缘体12,然后横向进入第二导电类型掺杂碳化硅漂移区14、并与第二导电类型掺杂碳化硅漂移区14中的电离受主补偿,同样使得电场分布得到优化;另外,由于电荷相互补偿,能够大大提升第一导电类型掺杂碳化硅漂移区2的掺杂浓度,从而降低比导通电阻,在正向导通时可以降低导通损耗。

45.实施例5

46.本实施例提供一种具有氧化镍/碳化硅异质结超结结构的低损耗可逆导的多晶硅(硅或氧化镍)/碳化硅异质结场效应晶体管功率器件,其结构如图5所示,其与实施例1的区别在于:所述功率器件中还设置有第二导电类型掺杂氧化镍漂移区15,所述第二导电类型掺杂氧化镍漂移区15设置于半导体异质区3与第一导电类型重掺杂碳化硅衬底区1之间,第二导电类型掺杂氧化镍漂移区15与第一导电类型掺杂碳化硅漂移区2形成氧化镍/碳化硅异质结结构。

47.本实施例的工作原理如下:

48.本实施例所述mosfet功率器件在正向导通时的工作原理与实施例1相同;而在器件正向阻断时;而在器件正向阻断时,电极连接方式为:金属化漏极(d)11接高电位,金属化源极(s)4接参考零点位,多晶硅栅极(g)8接相对于金属化源极(s)4的零或负电位;此时,第二导电类型掺杂碳化硅基区7中无反型层形成,即未形成导电沟道;与此同时,第一导电类型掺杂碳化硅漂移区2中的电离施主经过产生的电力线会横向进入第二导电类型掺杂氧化镍漂移区15、并与第二导电类型掺杂氧化镍漂移区15中的电离受主补偿,使得电场分布得到优化;另外,由于电荷相互补偿,能够大大提升第一导电类型掺杂碳化硅漂移区2的掺杂浓度,从而降低比导通电阻,在正向导通时可以降低导通损耗;

49.在器件从导通状态转变为正向阻断状态的瞬间,在感性负载感生反向电动势的作用下,金属化漏极(d)11相对于金属化源极(s)4的电位为负电位,此时,半导体异质区3与第一导电类型掺杂碳化硅漂移区2形成多晶硅/碳化硅异质结、硅/碳化硅异质结或氧化镍/碳化硅异质结产生隧穿电流,同时,第二导电类型掺杂氧化镍漂移区15与第一导电类型掺杂碳化硅漂移区2形成氧化镍/碳化硅异质结产生隧穿电流,二者均可以抽取正向导通时储存在第一导电类型掺杂碳化硅漂移区2的载流子,实现了器件自我逆导,降低了反向恢复时间和损耗。

50.实施例6

51.本实施例提供一种具有氧化镍/绝缘层/碳化硅超结结构的低损耗可逆导的多晶硅(硅或氧化镍)/碳化硅异质结场效应晶体管功率器件,其结构如图6所示,其与实施例1的区别在于:所述功率器件中还设置有第二导电类型掺杂氧化镍漂移区15和绝缘层16,所述第二导电类型掺杂氧化镍漂移区设置于半导体异质区3下方,所述绝缘层设置于第二导电类型掺杂氧化镍漂移区与第一导电类型重掺杂碳化硅衬底区1之间、第二导电类型掺杂氧化镍漂移区与第一导电类型掺杂碳化硅漂移区2之间;即绝缘层半包围第二导电类型掺杂氧化镍漂移区,使第二导电类型掺杂氧化镍漂移区与第一导电类型重掺杂碳化硅衬底区1之间、第二导电类型掺杂氧化镍漂移区与第一导电类型掺杂碳化硅漂移区2之间通过绝缘层实现分隔;第二导电类型掺杂氧化镍漂移区15、绝缘层16与第一导电类型掺杂碳化硅漂移区2形成氧化镍/绝缘层/碳化硅超结结构。

52.本实施例的工作原理如下:

53.本实施例所述mosfet功率器件在正向导通时的工作原理与实施例1相同;而在器件正向阻断时;而在器件正向阻断时,电极连接方式为:金属化漏极(d)11接高电位,金属化源极(s)4接参考零点位,多晶硅栅极(g)8接相对于金属化源极(s)4的零或负电位;此时,第二导电类型掺杂碳化硅基区7中无反型层形成,即未形成导电沟道;与此同时,第一导电类型掺杂碳化硅漂移区2中的电离施主产生的电力线会通过绝缘层16横向进入第二导电类型掺杂氧化镍漂移区15、并与第二导电类型掺杂氧化镍漂移区15中的电离受主补偿,使得电场分布得到优化;另外,由于绝缘层16防止第二导电类型掺杂氧化镍漂移区15和第一导电类型掺杂碳化硅漂移区2之间的杂质相互扩散,因此元胞可以进一步缩小,由于相同耐压下元胞宽度越小掺杂浓度可以更高,因此能够大大提升第一导电类型掺杂碳化硅漂移区2的掺杂浓度,从而降低比导通电阻,在正向导通时可以降低导通损耗;

54.在器件从导通状态转变为正向阻断状态的瞬间,在感性负载感生反向电动势的作用下,金属化漏极(d)11相对于金属化源极(s)4的电位为负电位,此时,半导体异质区3与第

一导电类型掺杂碳化硅漂移区2形成多晶硅/碳化硅异质结、硅/碳化硅异质结或氧化镍/碳化硅异质结产生隧穿电流,同时,第二导电类型掺杂氧化镍漂移区15、绝缘层16与第一导电类型掺杂碳化硅漂移区2形成氧化镍/绝缘层/碳化硅结构产生隧穿电流,二者均可以抽取正向导通时储存在第一导电类型掺杂碳化硅漂移区2的载流子,实现了器件自我逆导,降低了反向恢复时间和损耗。

55.实施例7

56.本实施例提供一种实施方式具有高k绝缘体和超结结构和集成肖特基二极管的低损耗可逆导的碳化硅场效应晶体管功率器件,其结构如图6所示,具体包括:

57.第一导电类型重掺杂碳化硅衬底区1,设置于第一导电类型重掺杂碳化硅衬底区1下的金属化漏极11(形成欧姆接触),设置于第一导电类型重掺杂碳化硅衬底区1上的第一导电类型掺杂碳化硅漂移区2、高k绝缘体12与第二导电类型掺杂碳化硅漂移区14;

58.所述第一导电类型掺杂碳化硅漂移区2上设置有第二导电类型掺杂碳化硅基区7、以及位于第二导电类型掺杂碳化硅基区7两侧的源极槽与槽栅,所述源极槽内填充源极金属4,所述第二导电类型掺杂碳化硅基区7上设置有第二导电类型重掺杂碳化硅源极接触区5与第一导电类型重掺杂碳化硅源极接触区6,所述第二导电类型重掺杂碳化硅源极接触区5与第一导电类型重掺杂碳化硅源极接触区6上覆盖源极金属4(形成欧姆接触),所述槽栅由位于槽壁的氧化层9与填充于槽内的多晶硅栅极8构成,所述槽栅下还设置有第二导电类型重掺杂碳化硅屏蔽区10;高k绝缘体12与第二导电类型掺杂碳化硅漂移区14并列设置于源极金属4与第一导电类型重掺杂碳化硅衬底区1之间、且第二导电类型掺杂碳化硅漂移区14位于第一导电类型掺杂碳化硅漂移区2一侧;所述源极金属4与第一导电类型掺杂碳化硅漂移区2、第一导电类型重掺杂碳化硅衬底区1、金属化漏极11共同组成肖特基二极管结构。

59.本实施例的工作原理如下:

60.本实施例所述mosfet功率器件,在正向导通时的电极连接方式为:金属化漏极(d)11接高电位,金属化源极(s)4接参考零点位,多晶硅栅极(g)8接相对于金属化源极(s)4的高电位;当mosfet器件正向导通时,多晶硅栅极(g)8加大于阈值电压的偏压使得第二导电类型掺杂碳化硅基区7靠近氧化层9的侧壁形成反型层,金属化漏极(d)11相对于金属化源极(s)4之间接正电压时,电子从金属化源极(s)4经第一导电类型重掺杂碳化硅区6、第二导电类型掺杂碳化硅基区7、第一导电类型掺杂碳化硅漂移区2和第一导电类型重掺杂碳化硅衬底区1到达金属化漏极(d)11形成正向导通电流;

61.器件正向阻断时的电极连接方式为:金属化漏极(d)11接高电位,金属化源极(s)4接参考零点位,多晶硅栅极(g)8接相对于金属化源极(s)4的零或负电位;此时,第二导电类型掺杂碳化硅基区7中无反型层形成,即未形成导电沟道;与此同时,第一导电类型掺杂碳化硅漂移区2中的电离施主经过产生的电力线会横向进入第二导电类型掺杂碳化硅漂移区14、并与第二导电类型掺杂碳化硅漂移区14中的电离受主补偿,使得电场分布得到优化;并且,第一导电类型重掺杂碳化硅衬底区1中的电离施主产生的电力线会经过高k绝缘体12,然后横向进入第二导电类型掺杂碳化硅漂移区14、并与第二导电类型掺杂碳化硅漂移区14中的电离受主补偿,同样使得电场分布得到优化;另外,由于电荷相互补偿,能够大大提升第一导电类型掺杂碳化硅漂移区2的掺杂浓度,从而降低比导通电阻,在正向导通时可以降低导通损耗。

62.在器件从导通状态转变为正向阻断状态的瞬间,在感性负载感生反向电动势的作用下,金属化漏极(d)11相对于金属化源极(s)4的电位为负电位,此时,由金属化源极(s)4、第一导电类型掺杂碳化硅漂移区2、第一导电类型重掺杂碳化硅衬底区1和金属化漏极(d)11组成的肖特基二极管导通,形成反向导通电流,电流从金属化源极(s)4流过第一导电类型掺杂碳化硅漂移区2,再经过第一导电类型重掺杂碳化硅衬底区1到达金属化漏极(d)11;这个电流可以抽取存储在第一导电类型掺杂碳化硅漂移区2中的载流子,实现了器件自我逆导,降低了反向恢复时间和损耗。

63.另外需要说明的是:由上可见,本实施例中与实施例4相比,通过实施例4中半导体异质区3替换为填充有源极金属4的源极槽,将半导体异质区3与第一导电类型掺杂碳化硅漂移区2形成的集成多晶硅/碳化硅异质结、硅/碳化硅异质结、氧化镍/碳化硅异质结二极管替换为集成肖特基二极管结构,同样能够改善碳化硅mosfet的反向恢复特性,实现自我可逆导,进而实现更低的反向恢复损耗和更高的反向恢复性能;同理,实施例2、实施例3、实施例5或实施例6中半导体异质区3也可替换为填充有源极金属4的源极槽,实现同样的有益效果。

64.以上所述,仅为本发明的具体实施方式,本说明书中所公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换;所公开的所有特征、或所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以任何方式组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1