热插拔式接口连接器制造方法及其热插拔式接口连接器与流程

1.本发明涉及一种热插拔式接口连接器制造方法及其热插拔式接口连接器,尤其涉及一种具有焊接脚的热插拔式接口连接器制造方法及其热插拔式接口连接器。

背景技术:

2.千兆位接口连接器(gbic)是一种热插拔的输入/输出设备,该设备插入到千兆位以太网端口/插槽内,负责将端口与光纤网络连接在一起。gbic可以在各种cisco产品上使用和互换,并可逐个端口地与遵循ieee 802.3z的1000basesx、1000baselx/lh或1000basezx接口混用。更进一步说,cisco正在提供一种完全遵循ieee 802.3z1000baselx标准的1000baselx/lh接口,但其在单模光纤上的传输距离高达10公里,要比普通的1000baselx接口远5公里。总之,随着新功能的不断开发,这些模块升级到最新的接口技术将更加容易,从而使客户投资能发挥最大效益。

3.在过去这些传统的插入式设计已经获得成功,但是他们趋向不能达到工业上持续的小型化的目标。所期望的是,使收发器小型化以增加与例如配电箱、电缆接线板、布线室和计算机输入/输出(i/o)的网络连接相关联的端口密度。传统的可插入式模块构造不能够满足这些参数需要。还希望增加端口密度并使sfp模块的连接接口优化。

4.目前已经公布了新标准,并且在此称作热插拔式(sfp)标准,sfp是small formpluggable的缩写,可以简单的理解为gbic的升级版本。sfp模块体积比gbic模块减少一半,可以在相同的面板上配置多出一倍以上的端口数量。sfp模块的其他功能基本和gbic一致。有些交换机厂商称sfp模块为小型化gbic(mini-gbic)。sfp模块体积比gbic模块减少一半,可以在相同的面板上配置多出一倍以上的端口数量。sfp模块的其他功能基本和gbic相同。

5.在现有热插拔式接口连接器制造工艺中,制造步骤主要包括:铜带分割

‑‑

铜带电镀镍

‑‑

镀镍铜带冲压成包壳

‑‑

包壳人工预上锡

‑‑

整体清洗-烤干,工艺复杂繁琐,不利于自动化生产,成本较高,且越来越不不符合目前环境保护趋势的要求。

6.因此,有必要对现有热插拔式接口连接器制造方法及其热插拔式接口连接器予以改良以克服现有技术中的所述缺陷。

技术实现要素:

7.本发明的目的在于提供一种简化制造流程,提高生产效率,降低成本,且利于环保的热插拔式接口连接器制造方法及其热插拔式接口连接器。

8.本发明的目的是通过以下技术方案实现的:一种热插拔式接口连接器制造方法,用以制造热插拔式接口连接器,所述热插拔式接口连接器制造方法包括:将片材分割成左右纵长延伸的片材带,所述片材带包括主体以及位于主体上下两侧的侧边;在片材带的上下两侧边上打制间隔设置的定位孔;

对片材带进行镀镍,同时以两侧边上的定位孔做定位,在片材带的主体上进行点镀锡;对电镀完成的片材带进行卷料;沿着卷料拉出方向对片材带进行冲压,制成热插拔式接口连接器的金属笼体,所述金属笼体设有纵长的用以自前向后收容对接插头模块的插接口,所述插接口内设有用以收容安装连接器的安装腔,所述金属笼体包括若干壁面,所述壁面自上而下延伸有用以固持于安装电路板的焊接脚,所述点镀锡位于所述焊接脚上,免除冲压成型后的手工预上锡、清洗和烘干工序。

9.作为本发明的进一步改进,所述片材带整体镀镍,且对片材带前后双面进行对称点镀锡。

10.作为本发明的进一步改进,所述片材带上设有用以冲压制成金属笼体各壁面的前端面、连接前端面上下两侧的侧端面、在左右方向上连接前端面的顶端面、自顶端面进一步侧向延伸的后端面,自后端面进一步侧向延伸的若干上下间隔排布的后焊脚,所述后焊脚上设有第一点镀锡处,所述第一点镀锡处呈上下排布的列状分布,用以进行点镀锡。

11.作为本发明的进一步改进,所述侧端面在左右方向上向远离顶端面和后端面所在方向侧向延伸有侧焊脚,所述侧焊脚上设有第二点镀锡处,所述第一点镀锡处与相邻金属笼体片材带的第二点镀锡处上下相邻。

12.作为本发明的进一步改进,第一点镀锡处与第二点镀锡处使用专用镂空模具进行电镀实现点镀锡。

13.作为本发明的进一步改进,所述镀镍厚度为30u"~80u",点镀锡厚度为50u"~200u",满足回流焊260℃30s。

14.作为本发明的进一步改进,所述前端面设有若干间隔设置的插接孔用以使所述热插拔式接口连接器为堆叠热插拔式接口连接器,所述前端面还设有若干延伸至插接孔内的前弹片部,用以冲压成型后位于插接口前端两侧。

15.作为本发明的进一步改进,所述顶端壁设有顶弹片部,用以冲压成型后位于热插拔式接口连接器金属笼体顶部前端。

16.本发明还可采用如下技术方案实现发明目的:一种热插拔式接口连接器,所述热插拔式接口连接器根据上述热插拔式接口连接器制造方法制造而成。

17.作为本发明的进一步改进,所述热插拔式接口连接器为sfp、sfp+、qsfp或qsfp+连接器。

18.相较于现有技术,本发明所述热插拔式接口连接器制造方法及其热插拔式接口连接器将片材分割成左右纵长延伸的片材带,在片材带的上下两侧边上打制间隔设置的定位孔;对片材带进行镀镍,同时片材带上进行点镀锡;对片材带进行冲压,制成热插拔式接口连接器的金属笼体,所述点镀锡位于所述焊接脚上。如此设置,对现有工艺冲压厂增加模具打定位孔工序1个工序,电镀线流水线线上开发增加点镀锡工序,即可实现一次性镀镍点镀锡,免除了冲压成型后的手工预上锡、清洗和烘干工序3个工序,大大简化了热插拔式接口连接器的制造流程,提高生产效率,降低成本,且利于环保,符合制造业绿色化趋势要求。

附图说明

19.图1是本发明热插拔式接口连接器片材带的结构示意图。

20.图2是图1中打制定位孔后的结构示意图。

21.图3是图1中进行镀镍及点镀锡后的结构示意图。

22.图4是本发明热插拔式接口连接器片材带镀镍和点镀锡后进行冲压前的结构示意图。

23.图5是图4中的局部放大图。

24.图6是本发明热插拔式接口连接器冲压成型后的立体示意图。

25.图7是本发明热插拔式接口连接器另一角度的立体示意图。

26.图8是本发明热插拔式接口连接器再一角度的立体示意图。

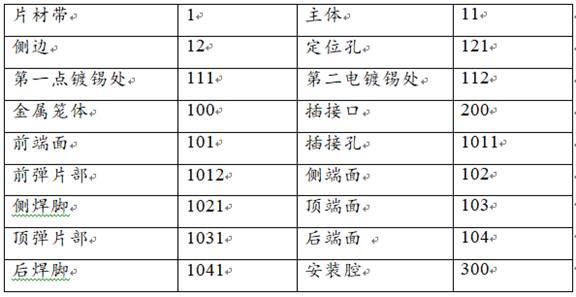

27.附图标记:

具体实施方式

28.现在将参照附图来详细描述本发明的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。

29.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。

30.对于相关领域普通技术人员已知的技术和设备可能不作详细讨论,但在适当情况下,所述技术和设备应当被视为说明书的一部分。

31.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

32.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

33.请参图1至8所示,为本发明热插拔式接口连接器制造方法的示意图。一种热插拔式接口连接器制造方法,用以制造热插拔式接口连接器,包括如下步骤:参图1至3所示,首先,将片材分割成左右纵长延伸的片材带1,所述片材带1包括主体11以及位于主体11上下

两侧的侧边12;在片材带1的上下两侧边12上打制间隔设置的定位孔121;对片材带1进行镀镍,同时以两侧边12上的定位孔121做定位,在片材带1的主体11上进行点镀锡;对电镀完成的片材带1进行卷料;参图4及图5所示,沿着卷料拉出方向对片材带1进行冲压,制成热插拔式接口连接器的金属笼体100,参图6至图8所示,所述金属笼体100设有纵长的用以自前向后收容对接插头模块(未图示)的插接口200,所述插接口200内设有用以收容安装连接器(未图示)的安装腔300,所述金属笼体100包括若干壁面,所述壁面自上而下延伸有用以固持于安装电路板(未图示)的焊接脚,所述焊接脚包括后焊脚1041、侧焊脚1021),所述点镀锡位于所述焊接脚上,免除冲压成型后的手工预上锡、清洗和烘干工序。如此设置,以铜带为例,本发明采用铜带分割-铜带冲定位孔121-铜带镀镍及点镀锡-点锡铜带冲压成包壳-免清洗的工艺,相对于原有工艺(铜带分割-铜带电镀镍-镀镍铜带冲压成包壳-包壳人工预上锡-整体清洗-烤干),在现有工艺冲压厂增加模具打定位孔121工序1个工序,在电镀线流水线线上开发增加点镀锡工序,即可实现一次性镀镍和点镀锡,免除了冲压成型后的手工预上锡、清洗和烘干工序3个工序,大大简化了热插拔式接口连接器的制造流程,提高生产效率,降低成本,且利于环保,符合制造业绿色化趋势要求。

34.优选的,在热插拔式接口连接器制造方法中,对所述片材带1进行整体镀镍,且对片材带1前后双面进行对称的点镀锡。如此设置,所述片材进行对称的点镀锡,能够使最后热插拔式接口连接器的焊接脚能够包裹较为完整的锡料,提高焊脚的焊接良率。

35.所述片材带1上设有用以冲压制成金属笼体100各壁面的前端面101、连接前端面101上下两侧的侧端面102、在左右方向上连接前端面101的顶端面103、自顶端面103进一步侧向延伸的后端面104,自后端面104进一步侧向延伸的若干后焊脚1041,所述后焊脚104上下间隔排布。所述后焊脚1041上设有,所述第一点镀锡处111呈上下排布的列状分布,用以进行点镀锡。如此设置,当对第一点镀锡处111(对应于后焊脚1041)进行点镀锡时,可以一次性呈列状进行点镀锡,方便点锡,且不容易对其他壁面造成不必要的点锡污染。

36.在片材带1上,所述侧端面102在左右方向上向远离顶端面103和后端面104所在方向侧向延伸有侧焊脚1021,所述侧焊脚1021上设有第二点镀锡处112。如此设置,可以分别对后焊脚1041和侧焊脚1021进行点镀锡。

37.第一点镀锡处111与第二点镀锡处112使用专用镂空模具进行电镀实现点镀锡。如此设置,所述专用镂空模具可以对第一点镀锡处111与第二点镀锡处112进行精准点镀锡,避免影响其他壁面的制造,同时避免相邻点镀锡处发生连锡等不良情形。

38.优选的,在本实施方式中,所述第一点镀锡处111与相邻金属笼体100片材带1的第二点镀锡处112上下相邻。请参图5所示,左侧金属笼体100后焊脚1041处的第一点镀锡处111与右侧金属笼体100第二点镀锡处112在上下方向大致排列成一列,如此设置,能够使点镀锡的部分较为其中,便于点焊锡设备的点锡头进行集中的位置排布,同时也可以避免分散的点镀锡对片材带1来不规则的翘曲影响。

39.所述前端面101设有若干间隔设置的插接孔1011用以使所述热插拔式接口连接器为堆叠热插拔式接口连接器,所述前端面101还设有若干延伸至插接孔1011内的前弹片部1012,用以冲压成型后位于插接口200前端两侧。如此设置,所述热插拔式接口连接器在插接对接连接器模块时,所述前弹片部1012可以稳定固持所述对接连接器,且一体化成型便于制造和整体的结构稳定性。

40.所述顶端壁设有顶弹片部1031,用以冲压成型后位于热插拔式接口连接器金属笼体100顶部前端。如此设置,所述热插拔式接口连接器固持于相应机柜(未图示)时,所述顶弹片部1031能够对机柜实现更稳固的固持,避免晃动,且一体化成型便于热插拔式接口连接器制造和整体的结构稳定性。

41.所述镀镍厚度为30u"~80u",点镀锡厚度为50u"~200u",满足回流焊260℃30s。如此设置,所述镀镍和点镀锡能够满足特定的要求,且在后续工序中不易出现镀镍和点镀锡的破坏。

42.所述热插拔式接口连接器为高速连接器,在具体实施方式中可以为且不限于sfp、sfp+、qsfp或qsfp+连接器。所述热插拔式接口连接器包括前端面101、顶端面103、位于两侧的侧端面102以及位于后侧的后端面104,所述侧端面102向下延伸的侧焊脚1021与第二点镀锡处112重合,所述后端面104向下延伸的后焊脚1041与第一点镀锡处111重合。

43.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“或/及”包括一个或多个相关的所列项目的任意的和所有的组合。

44.以上所述实施例的各技术特征所使用的前、后、左、右、上、下等一系列方位用词,仅为方便描述和理解各技术特征而使用,在技术方案实际使用中,不构成对具体方向的限制。

45.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

46.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1