一种可拉伸有机电化学晶体管及其制备方法

1.本发明涉及柔性有机电化学晶体管或柔性电子学领域,具体涉及一种可拉伸有机电化学晶体管及其制备方法。

背景技术:

2.传统晶体管器件具有信号放大、易于集成、响应速度快,准确性高等优点,是现代电子学的基本组成部分之一,已广泛应用于集成电路等领域中,在传统晶体管器件的基础上,有机电化学晶体管(oect)器件还具有高跨导、低电压、电容大、与水环境的兼容性等特点,其最显著的优势可以简述为能在小于1v的栅极驱动电压下产生大电流密度,并实现高达ms量级的高跨导值,在智能医疗诊断、生物信号感知、神经形态计算和数字逻辑电路等领域具有广阔的前景。

3.有机电化学晶体管依赖于离子和电荷(电子/空穴)的传输,通过栅极电压(vg)有效地控制电解质离子注入半导体沟道对半导体进行电化学掺杂来调节电导率。离子的传输是依靠电解质与半导体层的接触,在电压的调控下进行渗透。电荷输运在oect中贯穿整个半导体薄膜厚度,形成三维输运通道。可以依据bernards模型,将有机电化学晶体管器件简单的理解为一个离子电路加电子电路的组合。其中,离子电路沿栅极-电解质-沟道方向,由一个描述电解质离子中离子流动的电阻器和分别描述离子在栅极-电解质界面、沟道体积内存储的电容器串联组成。施加在沟道上的栅压降的比例大小由栅极电极的性质和几何形状控制。使用非极化栅极电极,如ag/agcl,栅极-电解质界面处的压降可以忽略不计。电子电路沿源极-沟道-漏极方向,等效为一个收离子电路影响的可变电阻。

技术实现要素:

4.本发明的目的在于:如何提供一种基于多层多孔半导体层的可拉伸有机电化学晶体管及其制备方法,旨在解决电化学晶体管中由于液态电解质与半导体层接触及渗透不充分导致的输出电流不理想的缺点,同时利用液态电解质渗入多层多孔有机半导体层来平衡半导体层中电子传输和离子渗透/传输,提高器件的总体性能。

5.本发明采用的技术方案如下:

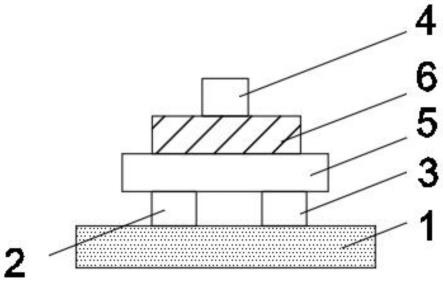

6.一种可拉伸有机电化学晶体管,从下到上依次包括柔性衬底层、电极层、多层多孔半导体层、电解质层和栅电极;所述电极层包括源电极和漏电极;所述多层多孔半导体层是多层多孔固体半导体的薄膜。

7.优选地,所述柔性衬底层的材料为sebs、pdms和pu中的至少一种。

8.优选地,所述电极层的制造材料为金,所述电极层的厚度范围为80~150nm。

9.优选地,所述多层多孔半导体层的材料由聚合物、有机半导体与交联剂混合配制而成;所述聚合物为聚苯乙烯-b-聚环氧乙烷-b-聚苯乙烯、聚苯乙烯-b-聚甲基丙烯酸甲酯-b-聚苯乙烯、聚苯乙烯-b-聚丙烯酸乙酯-b-聚苯乙烯、聚n-异丙基丙烯酰胺-b-聚环氧乙烷-b-聚n-异丙基丙烯酰胺、聚偏氟乙烯、聚偏氟乙烯-六氟丙烯和聚(偏二氟乙烯-三氟

乙烯-氯三氟乙烯)中的一种;所述有机半导体为p3ht、pg2t-t、dpp-dtt的一种;所述交联剂为双重氮杂环交联剂和双叠氮化物交联剂中的至少一种,薄膜厚度范围为200~300nm。

10.优选地,所述电解质层的材料为盐的水溶液或离子液体,所述盐的水溶液为nacl、kcl和pbs中的一种,所述离子液体为[emim][tfsi]、[emim][fsi]、[emim][dca]、[bmim][pf6]和[emim][bf4]中的一种。

[0011]

优选地,制备过程包括以下步骤:

[0012]

步骤1:对透明玻璃基板进行清洗,清洗后用氮气吹干或经恒温箱热烘干6h以上;

[0013]

步骤2:将sebs、pdms或pu倾倒于涂有洗洁精的玻璃基板上,待溶液铺平后,置于真空干燥箱中烘干,制得柔性衬底层,烘干后用刀片将柔性衬底层从玻璃基板上剥离;

[0014]

步骤3:将金的电极(80~150nm)蒸镀在柔性衬底层上;

[0015]

步骤4:对显微镜载玻片进行清洗,清洗后用氮气吹干或经恒温箱热烘干6h以上;

[0016]

步骤5:将配制好的pva溶液旋涂至显微镜载玻片上,并将旋涂后的基片进行烘干处理,得到pva牺牲层;

[0017]

步骤6:将配制好的聚合物、有机半导体和交联剂的混合氯仿溶液旋涂至pva牺牲层上,然后置于365nm紫外光照下进行光交联固化形成交联半导体层;

[0018]

步骤7:将光交联固化后的交联有机半导体层/pva/基片置于氯仿中浸泡10s去除聚合物中的未交联部分形成多孔,用氮气吹掉表面溶剂后烘干;

[0019]

步骤8:将交联有机半导体层/pva/基片置于装有40℃去离子水的培养皿中,使pva牺牲层溶解于去离子水中,得到单层多孔半导体层,将第一层多孔半导体层转印至柔性衬底上,并用氮气吹干,重复将第二层多孔半导体层转印至第一层多孔半导体层上,并用氮气吹干,重复将第三层多孔半导体层转印至第二层多孔半导体层上,并用氮气吹干;

[0020]

步骤9:在半导体沟道上滴覆电解质。

[0021]

优选地,所述步骤2中,所述烘干的温度在30℃,时间至少为24h。

[0022]

优选地,所述步骤5中,所述烘干的温度在110℃,时间至少为1min。

[0023]

优选地,所述烘干方式采用恒温热台加热、烘箱加热和热风加热中的至少一种。

[0024]

本发明的有益效果如下:

[0025]

1、通过旋覆一层聚合物、有机半导体和交联剂的混合溶液制备多孔增透膜,无需高湿度环境即可方便地通过调节有机半导体的比例调控多孔膜的形貌制备多孔半导体层,有效地增大半导体层与电解质层的接触面积,更有利于电解质离子注入到沟道中,增强沟道中离子-电子电容耦合,实现低电压工作,减小器件功耗损失。

[0026]

2、通过简单叠加多层多孔半导体薄膜,能够有效增多半导体中的电化学掺杂的反应位点,加强电解质离子与半导体层的电化学掺杂,提高器件输出漏极电流,增强输入栅电压对输出的调控。

附图说明

[0027]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,本说明书附图中的各个部件的比例关系不代表实际选材设计时的比例关系,其仅仅为结构或者位置的示意图,其中:

[0028]

图1是本发明的结构示意图;

[0029]

图2是本发明的多孔半导体层11的结构示意图;

[0030]

图3是本发明的致密半导体薄膜22的结构示意图;

[0031]

附图中标号说明:

[0032]

1-柔性衬底层;2-源电极;3-漏电极;4-栅电极;5-多层多孔半导体层;6-电解质层;11-多孔半导体薄膜;22-致密半导体薄膜。

具体实施方式

[0033]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,即所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0034]

下面结合图1至图3,对本发明作详细说明。

[0035]

一种可拉伸有机电化学晶体管,从下到上依次包括柔性衬底层、电极层、多层多孔半导体层、电解质层和栅电极;所述电极层包括源电极和漏电极;所述多层多孔半导体层是多层多孔固体半导体的薄膜。

[0036]

实施例1(对照组):

[0037]

1.对表面粗糙度小于1nm的透明玻璃基板进行清洗,清洗后经恒温箱热烘干6h以上;

[0038]

2.在玻璃基板上涂一层洗洁精,将pu倾倒于涂有洗洁精的玻璃基板上,微微振动,将溶液铺平,铺平后置于真空干燥箱中烘干(30℃,24h),烘干后用刀片将柔性基板小心从玻璃基板上剥离;

[0039]

3.真空度为1

×

10-4

pa条件下,将金的电极(80nm)蒸镀在pu基板上;

[0040]

4.对表面粗糙度小于1nm的显微镜载玻片进行清洗,清洗后经恒温箱热烘干6h以上;

[0041]

5.将配制好的pva溶液旋涂至显微镜载玻片上(3000rpm,60s),并将旋涂后的载玻片进行烘干处理(110℃,1min),得到pva牺牲层;

[0042]

6.将配制好的p3ht混合溶液(p3ht:sebs=2:1)旋涂至pva牺牲层(5000rpm,10s);

[0043]

7.在sem下观察p3ht薄膜,观察得p3ht薄膜表面平整致密,得到图3所示的致密半导体膜22;

[0044]

8.将旋涂后的载玻片置于装有去离子水的培养皿中,培养皿置于热台上(40℃),使pva牺牲层溶解于去离子水中,得到半导体活性层,将一层半导体活性层转印至柔性基板上,并用氮气吹干;

[0045]

9.在半导体沟道上滴覆电解质,插入ag/agcl栅极电极;

[0046]

10.测试条件下:漏电压(vd)=-0.5v,栅电压(vg)扫描区间为0.1~-1v,在半导体沟道上方滴覆[emim][tfsi]离子液体,测得开关比(i

on

/i

off

)=2

×

103,跨导(gm)=0.52ms,若不经封装器件不易长期存储且直接拉伸会损坏器件。

[0047]

实施例2:

[0048]

1.对表面粗糙度小于1nm的透明玻璃基板进行清洗,清洗后经恒温箱热烘干6h以上;

[0049]

2.在玻璃基板上涂一层洗洁精,将pu倾倒于涂有洗洁精的玻璃基板上,微微振动,

将溶液铺平,铺平后置于真空干燥箱中烘干(30℃,24h),烘干后用刀片将柔性基板小心从玻璃基板上剥离;

[0050]

3.真空度为1

×

10-4

pa条件下,将金的电极(80nm)蒸镀在pu基板上;

[0051]

4.对表面粗糙度小于1nm的显微镜载玻片进行清洗,清洗后经恒温箱热烘干6h以上;

[0052]

5.将配制好的pva溶液旋涂至显微镜载玻片上(3000rpm,60s),并将旋涂后的载玻片进行烘干处理(110℃,1min),得到pva牺牲层;

[0053]

6.配制好的ps-peo-ps三嵌段聚合物,p3ht有机半导体和da交联剂的混合氯仿溶液(质量比ps-peo-ps:p3ht:da:氯仿=3:15:1:200,5000rpm,60s,80nm)旋涂至pva牺牲层,然后置于365nm紫外光照下进行光刻形成交联有机半导体层;

[0054]

7.在sem下观察p3ht薄膜,观察得p3ht薄膜表面有分布均匀的多孔,得到图2所示的多孔半导体膜11;

[0055]

8.将旋涂后的载玻片置于装有去离子水的培养皿中,培养皿置于热台上(40℃),使pva牺牲层溶解于去离子水中,得到半导体活性层,将一层半导体活性层转印至柔性基板上,并用氮气吹干;

[0056]

9.在半导体沟道上滴覆电解质,插入ag/agcl栅极电极;

[0057]

10.测试条件下:漏电压(vd)=-0.5v,栅电压(vg)扫描区间为0.1~-1v,在半导体沟道上方滴覆[emim][tfsi]离子液体,测得开关比(i

on

/i

off

)=2.4

×

103,跨导(gm)=0.62ms,若不经封装器件不易长期存储且直接拉伸会损坏器件。

[0058]

实施例3:

[0059]

1.对表面粗糙度小于1nm的透明玻璃基板进行清洗,清洗后经恒温箱热烘干6h以上;

[0060]

2.在玻璃基板上涂一层洗洁精,将pu倾倒于涂有洗洁精的玻璃基板上,微微振动,将溶液铺平,铺平后置于真空干燥箱中烘干(30℃,24h),烘干后用刀片将柔性基板小心从玻璃基板上剥离;

[0061]

3.真空度为1

×

10-4

pa条件下,将金的电极(80nm)蒸镀在pu基板上;

[0062]

4.对表面粗糙度小于1nm的显微镜载玻片进行清洗,清洗后经恒温箱热烘干6h以上;

[0063]

5.将配制好的pva溶液旋涂至显微镜载玻片上(3000rpm,60s),并将旋涂后的载玻片进行烘干处理(110℃,1min),得到pva牺牲层;

[0064]

6.配制好的ps-peo-ps三嵌段聚合物,p3ht有机半导体和da交联剂的混合氯仿溶液(质量比ps-peo-ps:p3ht:da:氯仿=3:20:1:200,5000rpm,60s,80nm)旋涂至pva牺牲层,然后置于365nm紫外光照下进行光刻形成交联有机半导体层;

[0065]

7.在sem下观察p3ht薄膜,观察得p3ht薄膜表面有分布均匀的多孔,得到图2所示的多孔半导体膜11;

[0066]

8.将旋涂后的载玻片置于装有去离子水的培养皿中,培养皿置于热台上(40℃),使pva牺牲层溶解于去离子水中,得到半导体活性层,将一层半导体活性层转印至柔性基板上,并用氮气吹干;

[0067]

9.测试条件下:漏电压(vd)=-0.5v,栅电压(vg)扫描区间为0.1~-1v,在半导体沟

道上方滴覆[emim][tfsi]离子液体,测得开关比(i

on

/i

off

)=2.5

×

103,跨导(gm)=0.65ms,若不经封装器件不易长期存储且直接拉伸会损坏器件。

[0068]

实施例4:

[0069]

1.对表面粗糙度小于1nm的透明玻璃基板进行清洗,清洗后经恒温箱热烘干6h以上;

[0070]

2.在玻璃基板上涂一层洗洁精,将pu倾倒于涂有洗洁精的玻璃基板上,微微振动,将溶液铺平,铺平后置于真空干燥箱中烘干(30℃,24h),烘干后用刀片将柔性基板小心从玻璃基板上剥离;

[0071]

3.真空度为1

×

10-4

pa条件下,将金的电极(80nm)蒸镀在pu基板上;

[0072]

4.对表面粗糙度小于1nm的显微镜载玻片进行清洗,清洗后经恒温箱热烘干6h以上;

[0073]

5.将配制好的pva溶液旋涂至显微镜载玻片上(3000rpm,60s),并将旋涂后的载玻片进行烘干处理(110℃,1min),得到pva牺牲层;

[0074]

6.配制好的ps-peo-ps三嵌段聚合物,p3ht有机半导体和da交联剂的混合氯仿溶液(质量比ps-peo-ps:p3ht:da:氯仿=3:25:1:200,5000rpm,60s,80nm)旋涂至pva牺牲层,然后置于365nm紫外光照下进行光刻形成交联有机半导体层;

[0075]

7.在sem下观察p3ht薄膜,观察得p3ht薄膜表面有分布均匀的多孔,得到图2所示的多孔半导体膜11;

[0076]

8.将旋涂后的载玻片置于装有去离子水的培养皿中,培养皿置于热台上(40℃),使pva牺牲层溶解于去离子水中,得到半导体活性层,将一层半导体活性层转印至柔性基板上,并用氮气吹干;

[0077]

9.在半导体沟道上滴覆电解质,插入ag/agcl栅极电极;

[0078]

10.测试条件下:漏电压(vd)=-0.5v,栅电压(vg)扫描区间为0.1~-1v,在半导体沟道上方滴覆[emim][tfsi]离子液体,测得开关比(i

on

/i

off

)=2.1

×

103,跨导(gm)=0.59ms,若不经封装器件不易长期存储且直接拉伸会损坏器件。

[0079]

实施例5:

[0080]

1.对表面粗糙度小于1nm的透明玻璃基板进行清洗,清洗后经恒温箱热烘干6h以上;

[0081]

2.在玻璃基板上涂一层洗洁精,将pu倾倒于涂有洗洁精的玻璃基板上,微微振动,将溶液铺平,铺平后置于真空干燥箱中烘干(30℃,24h),烘干后用刀片将柔性基板小心从玻璃基板上剥离;

[0082]

3.真空度为1

×

10-4

pa条件下,将金的电极(80nm)蒸镀在pu基板上;

[0083]

4.对表面粗糙度小于1nm的显微镜载玻片进行清洗,清洗后经恒温箱热烘干6h以上;

[0084]

5.将配制好的pva溶液旋涂至显微镜载玻片上(3000rpm,60s),并将旋涂后的载玻片进行烘干处理(110℃,1min),得到pva牺牲层;

[0085]

6.配制好的ps-peo-ps三嵌段聚合物,p3ht有机半导体和da交联剂的混合氯仿溶液(质量比ps-peo-ps:p3ht:da:氯仿=3:20:1:200,5000rpm,60s,80nm)旋涂至pva牺牲层,然后置于365nm紫外光照下进行光刻形成交联有机半导体层;

[0086]

7.在sem下观察p3ht薄膜,观察得p3ht薄膜表面有分布均匀的多孔,得到图2所示的多孔半导体膜11;

[0087]

8.将旋涂后的载玻片置于装有去离子水的培养皿中,培养皿置于热台上(40℃),使pva牺牲层溶解于去离子水中,得到半导体活性层,将一层半导体活性层转印至柔性基板上,并用氮气吹干,重复将第二层多孔半导体层转印至第一层多孔半导体层上,并用氮气吹干;

[0088]

9.在半导体沟道上滴覆电解质,插入ag/agcl栅极电极;

[0089]

10.测试条件下:漏电压(vd)=-0.5v,栅电压(vg)扫描区间为0.1~-1v,在半导体沟道上方滴覆[emim][tfsi]离子液体,测得开关比(i

on

/i

off

)=1.5

×

103,跨导(gm)=1.64ms,若不经封装器件不易长期存储且直接拉伸会损坏器件。

[0090]

实施例6:

[0091]

1.对表面粗糙度小于1nm的透明玻璃基板进行清洗,清洗后经恒温箱热烘干6h以上;

[0092]

2.在玻璃基板上涂一层洗洁精,将pu倾倒于涂有洗洁精的玻璃基板上,微微振动,将溶液铺平,铺平后置于真空干燥箱中烘干(30℃,24h),烘干后用刀片将柔性基板小心从玻璃基板上剥离;

[0093]

3.真空度为1

×

10-4

pa条件下,将金的电极(80nm)蒸镀在pu基板上;

[0094]

4.对表面粗糙度小于1nm的显微镜载玻片进行清洗,清洗后经恒温箱热烘干6h以上;

[0095]

5.将配制好的pva溶液旋涂至显微镜载玻片上(3000rpm,60s),并将旋涂后的载玻片进行烘干处理(110℃,1min),得到pva牺牲层;

[0096]

6.配制好的ps-peo-ps三嵌段聚合物,p3ht有机半导体和da交联剂的混合氯仿溶液(质量比ps-peo-ps:p3ht:da:氯仿=3:20:1:200,5000rpm,60s,80nm)旋涂至pva牺牲层,然后置于365nm紫外光照下进行光刻形成交联有机半导体层;

[0097]

7.在sem下观察p3ht薄膜,观察得p3ht薄膜表面有分布均匀的多孔,得到图2所示的多孔半导体膜11;

[0098]

8.将旋涂后的载玻片置于装有去离子水的培养皿中,培养皿置于热台上(40℃),使pva牺牲层溶解于去离子水中,得到半导体活性层,将一层半导体活性层转印至柔性基板上,并用氮气吹干,重复将第二层多孔半导体层转印至第一层多孔半导体层上,并用氮气吹干,重复将第三层多孔半导体层转印至第二层多孔半导体层上,并用氮气吹干;

[0099]

9.在半导体沟道上滴覆电解质,插入ag/agcl栅极电极;

[0100]

10.测试条件下:漏电压(vd)=-0.5v,栅电压(vg)扫描区间为0.1~-1v,在半导体沟道上方滴覆[emim][tfsi]离子液体,测得开关比(i

on

/i

off

)=0.7

×

103,跨导(gm)=2.57ms,若不经封装器件不易长期存储且直接拉伸会损坏器件;

[0101]

11.在将器件拉伸至30%300次后测得器件薄膜厚度跨导(gm)=1.97ms,保留76.65%的跨导。

[0102]

通过实施例1-6可以看出:按照一种可拉伸有机电化学晶体管,从下到上依次包括柔性衬底层1,电极层,半导体层5和电解质层6;所述电极包括源电极2、漏电极3和栅电极4;所述源电极2、漏电极3的上方设置多层多孔半导体层5,栅电极4下方为离子凝胶电解质层

6;所述多层多孔半导体层5由通过旋涂、光刻、水转印制备的可拉伸的多层多孔固体半导体的薄膜。

[0103]

通过引入多层多孔半导体活性层的可拉伸有机电化学晶体管的制备方法制备的有机电化学晶体管(即实例2~6制备而成的有机电化学晶体管),相比于未经处理制备的电化学晶体管(即实例1制备而成的有机电化学晶体管),器件的跨导gm及其薄膜厚度均一化跨导g

m,n

提高,整体器件的机械柔性及长期稳定性增强。这是由于滴覆在p3ht多孔膜上的电解质渗入进如图2所示的多孔半导体薄膜11中,多层多孔半导体层的三维微结构有利于增大电解质与半导体的接触面积,在栅压调制下,电解质离子更快速地注入半导体层,调控漏极电流。该可拉伸电化学晶体管不仅具有一定的机械强度,而且在物理、化学和电化学上是稳定的,可用于柔性电子学领域、生物电子领域。

[0104]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1