一种高效TOPCon太阳电池及其制备方法

一种高效topcon太阳电池及其制备方法

技术领域

1.本发明属于光伏电池技术领域,具体涉及一种高效topcon太阳电池及其制备方法。

背景技术:

2.高效低成本的光伏电池对于降低新能源电力成本和加快实现全球目标具有重要意义。

3.当前,主流的电池技术是钝化发射极背面接触(perc)电池技术,其量产极限效率约为24.5%,但正面临着提效降本困难的问题。硅异质结电池是完全不兼容的低温钝化接触技术,成本较高、暂时没能实现高比例的量产和应用。而与perc电池兼容的一种电池技术是隧穿氧化层钝化接触(topcon)电池,与perc电池一样,topcon电池同样是基于高温钝化接触的电池技术,预期量产效率可达26%以上,因而受到诸多perc电池生产企业的青睐。在topcon电池中,由于掺杂多晶硅薄膜阻挡金属穿透的能力较差,在烧结过程中容易发生金属扩散到单晶硅-氧化硅界面,从而严重破坏钝化效果,降低电池的转化效率。为了避免此问题的发生,通常的做法是增加多晶硅厚度(≥80nm,一般为80-120nm)和开发使用专用的银浆。然而,这样做的缺点也是显而易见的,由于多晶硅是带隙较小的直接带隙材料,厚度增加会导致寄生性吸收增加和电池短路电流密度损失;而开发和导入专用银浆的周期长、成本高,从而增加了电池的制备成本。因此,有必要开发新型的topcon太阳电池,以解决上述技术问题。

技术实现要素:

4.为了克服上述现有技术的不足,本发明的首要目的是提供一种制备高效topcon太阳电池的方法,该方法无需依赖昂贵的镀膜设备,膜层致密且厚度容易控制、不依赖于高温扩散和危险的气态源掺杂,制备成本相对低廉。

5.本发明的第二个目的是提供采用上述方法制备得到的topcon太阳电池。所述电池的掺杂硅薄膜厚度低、兼容铝浆电极,电池效率有所提升,制备成本得到降低。

6.本发明的上述第一个发明目的是通过以下技术方案来实现的:

7.本发明提供了一种制备高效topcon太阳电池的方法,在topcon太阳电池的掺杂硅薄膜和金属电极之间制备导电且能够有效阻挡金属扩散的扩散阻挡层。

8.优选地,所述扩散阻挡层选自氮化钛、氮氧化钛、金属钛中的至少一种,所述金属电极为铝电极。

9.所述扩散阻挡层为具有电子导电性和强烈阻挡金属扩散效果的氮化钛或氮氧化钛或者金属钛或者其组合,主要作用就是阻挡金属电极形成时金属原子在多晶硅薄膜中的严重扩散,同时保持良好的电学接触,从而能够大幅降低掺杂多晶硅薄膜的厚度、降低寄生性吸收,以及兼容常规的铝浆和铝电极制备工艺,大幅降低采用新型专用银浆的成本,实现对topcon电池的提效降本。

10.本发明创新地提出了一种高效topcon太阳电池结构及其制备方法,在掺杂硅薄膜和金属之间插入了扩散阻挡层,能够有效降低多晶硅薄膜的厚度和兼容铝浆,不仅能够提升电池效率,还能节省银浆成本。

11.优选地,所述topcon太阳电池的掺杂硅薄膜选自多晶硅、多晶碳化硅、纳米氧化硅中的至少一种。

12.优选地,所述扩散阻挡层制备在topcon太阳电池的背面或正面。

13.优选地,所述扩散阻挡层的厚度为2-30nm,所述掺杂多晶硅薄膜的厚度为20-40nm。所述掺杂多晶硅薄膜的厚度可以降低至20-40nm(目前工业上主流厚度为80-120nm),多晶硅薄膜厚度减薄后能够降低硅薄膜的光学寄生性吸收和造成的短路电流密度损失。

14.优选地,所述扩散阻挡层采用磁控溅射法或化学气相沉积法或热蒸发法或原子层沉积方法制备。

15.优选地,所述掺杂多晶硅薄膜表面还制备有钝化膜。所述钝化层可以为氮化硅、氮氧化硅或者氧化铝等,作用是降低表面复合速率、增加背面光的发射或者降低正面光的反射。为了与金属电极接触表面还需局域开槽,开槽方式可以是ps或ns激光开槽,也可以是丝印浆料后烧蚀形成。

16.优选地,在制备掺杂多晶硅薄膜前,先制备隧穿氧化层,所述隧穿氧化层的厚度为 1-2nm。所述隧穿氧化层可以采用高温热氧化或者hno3氧化甚至是含氧气氛中低温退火、臭氧处理等形式制备,也可以是采用原子层沉积、磁控溅射等方法制备,其功能就是降低硅片表面的悬挂键、解除界面的费米钉扎效应,隧穿氧化层的厚度一般为1.5nm左右。

17.所述掺杂硅薄膜和扩散阻挡层以及金属电极(铝电极)也可以制备在电池的背面,也可以制备在电池的向阳面(正面)。核心在于使用扩散阻挡层后降低掺杂硅薄膜的厚度,并兼容铝浆,而无需topcon专用银浆。

18.本发明的上述第二个发明目的是通过以下技术方案来实现的:

19.本发明还提供了采用上述方法制备得到的高效topcon太阳电池。

20.本发明在掺杂硅薄膜和金属电极之间插入了导电的、具有良好金属扩散阻挡效果的薄膜(扩散阻挡层),从而大幅地降低了工业化topcon电池中的掺杂硅薄膜的厚度,同时背面电极采用常规的铝浆及常规的丝印和烧结工艺实现,有效降低了topocon电池的背面硅薄膜的寄生性吸收和短路电流密度损失,并有效降低电池浆料的成本,提高电池的转化效率。

21.与现有技术相比,本发明的有益效果是:

22.本发明公开了一种高效topcon太阳电池,在掺杂硅薄膜和金属电极之间插入了导电的、具有良好金属扩散阻挡效果的扩散阻挡层,从而大幅地降低了工业化topcon电池中掺杂硅薄膜的厚度;电池中的扩散阻挡层无需昂贵的pecvd装备,采用磁控溅射、热蒸发、ald、cvd等方法即可制备,制备成本相对较低。同时,本发明采用的扩散阻挡层无需掺杂,工艺大大简化,并且选用的材料具有较高的导电性,降低多晶硅厚度的同时不会导致电学性能(如接触电阻)的恶化;本发明的多晶硅薄膜还可以制作在电池的正面,提高了电池提效优化的灵活性,能有效改善传统topcon电池中正面采用高温扩硼同质结复合损失高的弊端,提升电池转化效率。此外,本发明兼容铝浆,无需开发和导入专用的topcon银浆,采用常规的铝浆及常规的丝印和烧结工艺实现,有效降低了topcon 电池的背面硅薄膜的寄生性

吸收和短路电流密度损失,并有效降低电池浆料的成本,提高电池的转化效率。

附图说明

23.图1为高效topcon太阳电池的结构示意图。

24.其中,1-p型或者n型单晶硅片衬底,2-隧穿氧化层,3-掺杂硅薄膜(及表面的钝化膜),4-扩散阻挡层,5-铝电极,6-电池向阳面(z正面)。

具体实施方式

25.下面对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

26.下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的试验材料,如无特殊说明,均为可通过常规的商业途径购买得到。

27.实施例1一种高效topcon太阳电池结构及其制备

28.如图1所示,所述太阳电池以n型单晶硅片为衬底1,所述衬底1的背面从里到外依次生长有隧穿氧化层2、掺杂硅薄膜3、扩散阻挡层4和铝浆(负极)5,所述铝浆5用于传导收集电子,所述掺杂硅薄膜3在制备扩散阻挡层4前还在表面生长有氮化硅薄膜(未图示),所述氮化硅薄膜在制备扩散阻挡层4前还需经过激光开膜;所述衬底1的正面(向阳面,未图示)从里到外依次生长有掺杂硼原子的发射极(p-n结)、钝化膜、氮化硅减反膜、银电极(正极),所述银电极用于传导和收集空穴;所述正极采用扩硼形成的同质结实现,所述掺杂硅薄膜为磷原子掺杂的多晶硅薄膜,所述扩散阻挡层为氮化钛薄膜,采用磁控溅射工艺制备。所述太阳电池的制备包括以下步骤:

29.(1)硅片的清洗制绒:采用去离子水、质量浓度为30%的双氧水、质量浓度为0.2%的氢氧化钠颗粒配置出预清洗的腐蚀液,将n型硅片完全浸泡于该溶液中,控制清洗温度 60-63℃,浸泡5min,然后采用由去离子水、异丙醇、氢氧化钠颗粒配置出的腐蚀液(氢氧化钠的质量含量为2.8%、异丙醇浸泡含量为0.95%)在82-85℃下对硅片浸泡处理20min。随后依次将硅片置于体积分数为12%的氢氟酸水溶液中浸泡2min,体积分数为12%的氢氟酸水溶液中浸泡2min,最后以70l/min的去离子水冲洗2min完成硅片的制绒。

30.制绒后对硅片进行清洗,即将p型单晶硅片浸入体积分数为10%的氨水和体积百分含量为10%的双氧水混合溶液中6min,并保持溶液温度为80℃,然后用去离子水清洗;接着将硅片浸入体积分数为10%的盐酸和体积百分含量为10%的双氧水混合溶液中6min,然后用去离子水清洗;最后将硅片浸入体积分数为10%的hf水溶液中2min,然后用去离子水清洗。

31.(2)正面p-n结制备:将硅片背靠背插入到lpcvd的石英管中,采用bcl3或bbr3为掺杂剂(本实施例为前者)、氮气为载气,在950℃的扩散温度下处理30分钟,从而在硅片表面形成掺杂硼原子的发射极(即p-n结),实现光生空穴的分离传导。

32.(3)背面隧穿氧化层及掺杂多晶硅薄膜的制备:

33.①

硅片先用浓度为2%的氢氟酸水溶液处理5min,以去掉背面绕镀的氧化硅和硼硅玻璃,干燥后放入pecvd的腔室中,待真空到达1

×

10-4

pa后将硅片置于150℃下预热

30min,然后通入10sccm n2o,设置气压为100pa,设置射频功率为5w,等离子体处理450s,得到1.5nm的sio2薄膜(即隧穿氧化层)。

34.②

掺杂非晶硅薄膜的制备:用pecvd在sio2薄膜上沉积磷原子掺杂的非晶硅薄膜,在sih4:h2:ph3的流量比为2:45:1,衬底温度为180℃,沉积气压为35pa,极板功率密度为0.1w/cm2的条件下,沉积得到厚度为20nm-40nm的掺杂非晶硅薄膜(本实施例为40 nm)。

35.③

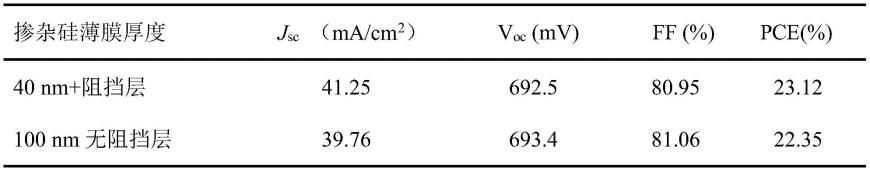

获得掺杂多晶硅薄膜:将硅片竖直放在石英舟上,在n2保护氛围中将样品送入扩散炉中的石英炉管中央,在温度为800℃下退火30min,之后自然降温,待样品降温至200℃以下时,将样品取出,即完成将掺杂非晶硅到掺杂多晶硅的转化。

36.(4)正面钝化膜生长。正面钝化膜为氧化铝,采用三甲基铝源(al(ch3)3,tma) 和h2o作为气相前驱体,高纯n2作为反应过程的吹扫气体,生长薄膜的速度约为 1nm/min,薄膜的厚度为15nm。

37.(5)双面氮化硅生长:将硅片放入pecvd的腔室中,关闭腔体,将内部气压抽到 1

×

10-4

pa,衬底加热到350℃,通入3sccm的sih4和15sccm的nh3,设置气压为100pa,设置射频功率为5w,反应18min,得到70nm的sin

x

:h薄膜。

38.(6)背面激光开膜:背面采用ps激光开直径为100微米的微孔,微孔贯穿氮化硅,开孔面积总占比为1-5%(本实施例为2%)。

39.(7)扩散阻挡层制备:采用磁控溅射制备氮化钛薄膜,薄膜厚度为15-45nm(本实施例为35nm)。具体工艺为:采用高纯钛靶作为溅射靶,在到达(4-8)

×

10-5

pa(本实施例为5

×

10-4

pa)的本底真空后在氩气氛围下以0.25-0.5pa的工作气压、20-100w的功率(本实施例为0.4pa、70w)通过直流电源启辉,首先预溅射掉靶材表面以作清洁,预溅射约100nm后通入2-20sccm流量(本实施例为15sccm)的高纯氮气(纯度不低于99.99%) 作为反应气体,开始正式溅射生长氮化钛薄膜,同时施加50-200v的直流偏置电压(本实施例为100v),以使形成的薄膜致密。

40.(8)前后金属电极制备:正面丝网印刷银浆(正极)、背面丝网印刷铝浆(负极),过烧结炉后形成厚度大于10微米的前后金属电极。

41.实施例2一种高效topcon太阳电池结构及其制备

42.所述太阳电池的结构以及制备方法与实施例1基本相同,不同之处在于:所述扩散阻挡层为氮氧化钛薄膜,采用磁控溅射制备氮氧化钛薄膜,薄膜厚度为10-50nm(本实施例为35nm)。具体工艺为:采用高纯钛靶作为溅射靶,在到达(4-8)

×

10-5

pa(本实施例为5

×

10-4

pa)的本底真空后在氩气氛围下以0.25-0.5pa的工作气压、20-100w 的功率(本实施例为0.4pa、70w)通过直流电源启辉,首先预溅射掉靶材表面以作清洁,预溅射约100nm后通入体积比为1:1,且总流量为2-20sccm流量(本实施例为 15sccm)的高纯氧气和氮气(纯度不低于99.99%)作为反应气体,开始正式溅射生长氮氧化钛薄膜,同时施加50-200v的直流偏置电压(本实施例为100v),以使形成的薄膜致密。

43.实施例3一种高效topcon太阳电池结构及其制备

44.所述太阳电池的结构以及制备方法与实施例1基本相同,不同之处在于:所述扩散阻挡层为金属钛薄膜,采用磁控溅射制备金属钛薄膜,薄膜厚度为5-35nm(本实施例为35nm);具体工艺为:采用高纯钛靶作为溅射靶,在到达(4-8)

×

10-5

pa(本实施例为5

×

10-4

pa)的本底真空后在氩气氛围下以0.25-0.5pa的工作气压、20-100w的功率(本实施例为

0.4pa、70w)通过直流电源启辉,首先预溅射掉靶材表面以作清洁,预溅射约100nm后开始正式溅射生长金属钛薄膜,同时施加50-200v的直流偏置电压 (本实施例为100v),以使得形成的薄膜致密。本实施例中的溅射电源也可以是交流溅射电源。

45.实施例4一种高效topcon太阳电池结构及其制备

46.所述太阳电池的结构以及制备方法与实施例1基本相同,不同之处在于:所述隧穿氧化层、掺杂硅薄膜以及扩散阻挡层位于电池正面。

47.对比例1一种高效topcon太阳电池结构及其制备

48.所述太阳电池的结构和制备方法与实施例1基本相同,不同之处在于:电池背面掺杂多晶硅薄膜的厚度为100nm且无扩散阻挡层。

49.实施例1与对比例1制备出的电池性能如表1所示,可以看出,在引入扩散阻挡层和降低掺杂硅薄膜的厚度后,电池的短路电流密度j

sc

从39.76提升至41.25ma/cm2,电池效率pce也从22.35%提升至23.12%。

50.此外,实施例2-4的topcon太阳电池的短路电流密度及电池效率pce与实施例1 相当,无显著差别。

51.表1实施例1与对比例1制备出的topcon电池的性能对比

[0052][0053]

以上对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1