一种散热、防火的复合材料电池盒及其制备方法

1.本发明涉及电池盒制造技术领域,具体涉及一种散热、防火的复合材料电池盒及其制备方法。

背景技术:

2.电池盒作为动力电池的承载体,电池的安全性是人们购买新能源汽车时最担心的问题,而目前的电池盒大多整体尺寸较大,导致电池盒的质量较大,由此加大了汽车本身的自重,相应使得汽车的能耗增加,影响续航里程等性能,与目前倡导的汽车轻量化发展目标背道而驰。因此电池盒轻量化设计的任务很紧迫,同时,其结构的安全性设计也成为挑战。为满足目前汽车节能减排的需求,人们急需发展汽车轻量化技术及其提高其安全性能。而复合材料因其质轻、一体化成形等诸多优点,复合材料在汽车领域被广泛使用,但复合材料制备的电池盒属于易燃材料,电池盒也是最主要的起火地方,由此要求复合材料电池盒不仅质轻,还需具有安全性能。

3.中国专利cn 214313400 u通过结构设计提高电池盒的安全性,提高了电池盒的安全性,但防火性能有限。中国专利cn 109987884 b提供了一种电池用防火材料及其制备方法和用途,包括云母层和发泡涂层,但发泡层含有树脂,耐火温度较低(500℃)。

4.鉴于以上情况,有必要研究一种具有防火、耐高温和隔热性能好的电池盒以解决上述技术问题。

技术实现要素:

5.本发明提供了一种散热、防火的复合材料电池盒及其制备方法,旨在解决电池盒质轻的同时,不具有较强安全性能的技术问题。

6.为了实现上述目的,本发明采用如下技术方案:

7.本发明的第一个目的在于提供一种散热、防火的复合材料电池盒,包括电池盒本体,所述电池盒本体内腔设置多根u型导热铜条,所述电池盒本体的外壁设置具有耐高温、抗氧化和防火的复合层,所述电池盒本体的一侧设置风冷机,每根所述u型导热铜条的开口端依次穿过所述电池盒本体和复合层后正对所述风冷机;所述复合层包括喷涂于电池盒本体外壁的过渡层,所述过渡层上喷涂有隔热涂层,所述隔热涂层上包覆第一纤维棉层,所述第一纤维棉层上刷涂防火涂层,所述防火涂层通过粘结剂粘接有第二纤维棉层。

8.优选地,所述过渡层为二硅化钼过渡层,所述隔热涂层为稀土钽酸盐隔热涂层,所述电池盒本体为sic或c/c或sic/c复合材料的电池盒,所述第一纤维棉层和第二纤维棉层中的纤维棉均为氧化铝纤维棉或玄武岩纤维棉或石棉,所述粘结剂为水玻璃,所述第一纤维棉层和第二纤维棉层的厚度均为0.5-2cm。

9.这样设计,复合材料具有较小的密度,有助于电池组的轻量化。纤维棉具有高度耐火性、电绝缘性和绝热性,是重要的防火、绝缘和保温材料,可有效隔绝热量;此外,纤维棉密度较低,有助于电池系统的轻量化,纤维棉还具有较高的熔点和韧性,可进一步起到防火

作用和抵抗外部机械撞击造成涂层的开裂。

10.优选地,所述二硅化钼过渡层中的二硅化钼和稀土钽酸盐隔热涂层中的稀土钽酸盐粒径均为40~90μm,球形率均为》95%,流动性均为30~65s/50g;所述二硅化钼过渡层的厚度为40~70μm,所述稀土钽酸盐隔热涂层的厚度为100~130μm。

11.优选地,所述u型导热铜条的直径为0.5~1cm,在所述电池盒本体内每隔1~1.2cm放置一条所述u型导热铜条。

12.这样设计,u型导热铜条的热导率为390-400w/m/k,较高的热导率可有效将电池产生的热量带走,避免热量的集中导致电池起火。风冷机的设置进一步降低了u型铜条末端的热量。u型铜条的末端裸露在风冷机处,u型铜条与纤维棉和涂层的接口处需密封处理。

13.本发明的第二个目的在于提供散热、防火的复合材料电池盒的制备方法,所述制备方法如下:

14.(1)将所述多根u型导热铜条镶嵌在所述电池盒本体内,使所述u型导热铜条的开口端穿过电池盒本体并位于电池盒本体外,对所述电池盒本体的外壁通过丙酮进行表面处理,有助于提高涂层的结合强度;

15.(2)采用大气等离子法在经表面处理后的电池盒本体外壁依次喷涂所述过渡层和所述隔热涂层,待喷涂完毕后,将所述隔热涂层的表层包覆所述第一纤维棉;

16.(3)将氧化钙在去离子水中搅拌,待分散均匀后得到固化剂;按比例称取稀土钽酸盐、氧化锆、二氧化硅、二氧化钛、氢氧化铝、玻璃粉和水玻璃,搅拌均匀后倒入所述固化剂中,再次搅拌均匀后即获得防火涂层材料;

17.(4)在所述第一纤维棉上涂刷步骤(3)中的所述防火涂层材料,待固化后即获得所述防火涂层,通过所述粘结剂将所述第二纤维棉层粘接在防火涂层上(),且每根所述u型导热铜条的开口端裸露于第二纤维棉层外,裸露于所述第二纤维棉层外的u型导热铜条正对所述风冷机,待常温固化后即获得具有散热、防火性能的复合材料电池盒。

18.优选地,步骤(2)中所述大气等离子喷涂时,电池盒本体的表面温度为150-250℃,x轴喷枪枪速1000-1800mm/s,y轴喷枪枪速200-400mm/s;x轴喷枪和y轴喷枪的喷枪步距均为5-10mm、枪距均为100-220mm,系统电压均为200-260v,电流均为300-550a,功率均为70-150w,送粉均为5-8rpm,氩气流量均为100-200scfh,氢气流量均为20-60scfh,氮气流量均为60-210scfh,载气流量均为0-40scfh。

19.由于采用上述方法,隔热涂层的制备不仅有隔热的作用,还有效避免了复合材料电池盒的氧腐蚀和水腐蚀,也避免了氧气进入电池盒,温度过高时发生自然现象。

20.优选地,所述氧化钙和去离子水的质量比为1:1~3,所述氧化钙在去离子水中的搅拌、以及稀土钽酸盐、氧化锆、二氧化硅、二氧化钛、氢氧化铝、玻璃粉和水玻璃搅拌均匀的搅拌速率均为100~600r/min,搅拌时间均为30~90min。

21.由于采用上述方法,氧化钙分散后可以加速水玻璃的脱水和固化,提高工作效率,若将氧化钙同稀土钽酸铝、氧化锆、二氧化硅、二氧化钛、氢氧化铝和玻璃粉加入粘结剂水玻璃中,则会导致浆料固化速度过快,还没搅拌均匀,浆料中的颗粒就会发生团聚并迅速固化,影响涂层的致密度和热力学性能。

22.优选地,所述稀土钽酸铝、氧化锆、二氧化硅、二氧化钛、氢氧化铝和玻璃粉的粒径均为1~50μm;稀土钽酸铝altao4、氧化锆、二氧化硅、二氧化钛、氢氧化铝、玻璃粉和水玻璃

的质量比为(1~3):(1~2):(1~2):(1~2):(1~2):(1~2):(3~6),搅拌速率为100~600r/min,搅拌时间为60-120min。

23.由于采用上述方法,由于电池盒复合材料的热膨胀系数一般为(4~6

×

10-6

k-1

),而二硅化钼(mosi2)的热膨胀系数(5~7

×

10-6

k-1

)与陶瓷的热膨胀系数(6~8

×

10-6

k-1

)相近,采用mosi2作为过渡层,有效避免了隔热涂层与复合材料的热失配。此外,altao4在900℃的热导率为0.96~1.3wm-1

k-1

,具有较好的隔热效应。稀土钽酸铝、氧化锆、二氧化硅、二氧化钛、氢氧化铝和玻璃粉较小的粒径有助于涂层表面光滑、美观。

24.稀土钽酸铝altao4具有较低的热导率(0.96-1.3w

·

m-1

·

k-1

,900℃),有助于提高涂层的热绝缘性,较小的杨氏模量(128-178gpa)和脆性指数,有助于提高涂层的抗损伤能力,较高的熔点,有助于提高涂层的防火温度。氧化锆具有较高的韧性,提高涂层的结合强度和抗损伤型。二氧化硅和二氧化钛作为填充料,较高的熔点有助于提高涂层的耐火温度。氢氧化铝作为两性氢氧氧化物,可以作为涂层中的酸碱中和材料,也具有阻燃作用和粘性作用,提高涂层的防火性能和结合强度。玻璃粉熔点较低(300~500℃),有助于在高温过程中愈合涂层中的空隙,提高涂层的密封性,降低电池盒周围的氧含量。水玻璃是一种硅酸盐无机粘结剂,具有较强的粘结能力,硬化时析出硅酸凝胶,有堵塞毛细孔隙而防止水渗透的作用,同时具有较好的耐热性能和耐酸性能。

25.优选地,步骤(3)中所述固化剂占稀土钽酸盐、氧化锆、二氧化硅、二氧化钛、氢氧化铝、玻璃粉和水玻璃总质量的1~3%,

26.优选地,步骤(4)中所述防火涂层的厚度为5~15mm,所述固化为常温下固化20~120h

27.综上所述,相比于现有技术,本发明的优点在于:

28.1、本发明通过u型导热铜条将电池盒内电池发出的热量传导至电池盒外,再通过冷风机对裸露在电池盒外的u型导热铜条进行降温,进而使电池盒能快速的散热;同时,隔热涂层、两层防火纤维棉及其中间的防火涂层组成的耐高温、抗氧化和防火的复合层,具有防火、抗氧化、耐高温等综合效应。

29.2、本发明耐火温度高达1500℃,并且具有较好的防火性能,所用制备的防火涂层材料热导率低、隔热性能好、熔点高,密封性能好,可有效解决电池盒的防火问题。

30.3、本发明具有散热快,同时兼双层防火系统,具有成本低的优点,适合大批量生产。

附图说明

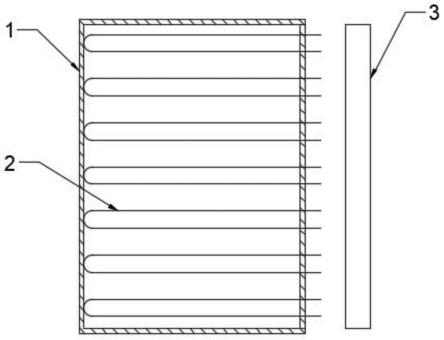

31.图1为本发明复合材料电池盒的内部结构图;

32.图2为本发明耐高温、抗氧化和防火的复合层结构示意图;

33.图3为本发明实施例3~4和对比例1~4中的热考核温度曲线图;

34.图4为本发明实施例3~4与对比例1~4中的烧蚀率图;

35.图中:1-电池盒本体;2-u型导热铜条;3-风冷机;4-过渡层;5-隔热涂层;6-第一纤维棉层;7-防火涂层;8-第二纤维棉层。

具体实施方式

36.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有开展创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

37.实施例1

38.如图1和2所示,本实施例的散热、防火的复合材料电池盒,包括电池盒本体1,电池盒本体1内腔设置多根u型导热铜条2,u型导热铜条2可放置于电池盒本体1的底壁或侧壁均可,电池盒本体1的外壁设置具有耐高温、抗氧化和防火的复合层,电池盒本体的一侧设置风冷机3,每根u型导热铜条2的开口端依次穿过电池盒本体1和复合层后正对风冷机3;复合层包括喷涂于电池盒本体外壁的过渡层4,过渡层4上喷涂有隔热涂层5,隔热涂层5上包覆第一纤维棉层6,第一纤维棉层6上刷涂防火涂层7,防火涂层7通过粘结剂粘接有第二纤维棉层8。

39.如图2所示,过渡层4为二硅化钼过渡层,隔热涂层4为稀土钽酸盐隔热涂层,电池盒本体1为sic或c/c或sic/c复合材料的电池盒,第一纤维棉层6和第二纤维棉层8中的纤维棉均为氧化铝纤维棉或玄武岩纤维棉或石棉,粘结剂为水玻璃,粘结剂的厚度及第一纤维棉层6和第二纤维棉层8的厚度均为0.5-2cm。

40.如图2所示,二硅化钼过渡层中的二硅化钼和稀土钽酸盐隔热涂层中的稀土钽酸盐粒径均为40~90μm,还可优选为60μm;球形率均为》95%,流动性均为30~65s/50g,还可优选为50s/50g;二硅化钼过渡层的厚度为40~70μm,优选为50μm;稀土钽酸盐隔热涂层的厚度为100~130μm,优选为120μm。

41.如图1所示,u型导热铜条的直径为0.5~1cm,在电池盒本体内每隔1~1.2cm放置一条u型导热铜条。

42.实施例2

43.本实施例的散热、防火的复合材料电池盒的制备方法,具体包括以下步骤:

44.将45匹u型导热铜条(直径为0.5cm)镶嵌在复合材料电池盒内测,每隔1.2cm放置一匹u型导热铜条,用丙酮除去电池盒本体表面的污渍,采用大气等离子喷涂的方法喷涂一层二硅化钼(mosi2)过渡层,厚度为40

±

5μm,稀土钽酸盐altao4隔热涂层的厚度为120

±

5μm。喷涂参数为:x轴喷枪枪速1700mm/s,y轴喷枪枪速400mm/s,喷枪步距8mm,喷枪枪距120mm,系统电压220v,电流422a,送粉速率为8rpm,氩气流量180scfh,氢气流量40scfh,氮气流量90scfh,载气流量40scfh。

45.在隔热涂层表面包覆一层第一纤维棉,厚度为1.5cm。称取氧化钙2kg和去离子水3kg,在搅拌机中搅拌90min(搅拌速率为400r/min)。称取稀土钽酸铝2kg、氧化锆1.5kg、二氧化硅1kg、二氧化钛1kg、氢氧化铝1.5kg、玻璃粉1kg和粘结剂水玻璃5kg,在搅拌机中搅拌90min(搅拌速率为400r/min)后倒入0.2kg固化剂,再次搅拌90min(搅拌速率为400r/min)后将其刷涂在第一纤维棉上制备防火涂层,涂层厚度为8mm,并将u型铜条的末端裸露在涂层外侧,并在裸露的铜条处安装一个风冷机,风冷机采用现有技术中的常规风冷机,常温固

化60h后得到防火涂层。以水玻璃为粘结剂,将第二纤维棉粘接在防火涂层表面,厚度为10mm,待常温固化60h后得到复合材料电池盒防火涂层。

46.如图3为复合涂层系统在100~1100℃考核时的考核温度和背温曲线图,升温速率10℃/min,每个考核温度的保温时间为0.5min,考核温度为100~1100℃时,背温为25~270℃,表明涂层系统具体有较好的隔热和防火性能。考核过程中无燃烧,如图2,复合涂层系统的烧蚀率为0.00009,表明复合涂层系统具有较好的抗烧蚀率,抗氧化性。

47.对比例1

48.与实施例1的区别在于基体不制备任何涂层,将涂层材料体系在100~1100℃进行热考核实验,由图2可知,随着考核温度的升高,背温较高,烧蚀率较高,当温度升高至400℃,已发生燃烧冒烟,因此需制备抗氧化、防火涂层材料以保护复合材料电池盒。

49.对比例2

50.与实施例1的区别在于基体不制备过渡层,将涂层材料体系在100~1100℃进行热考核实验时,发现altao4涂层脱落,这是由于altao4与复合材料的热膨胀系数不匹配造成的,复合材料的热膨胀系数较小,复合材料的热膨胀系数一般为4~6

×

10-6

k-1

),而二硅化钼(mosi2)的热膨胀系数(5~7

×

10-6

k-1

)与陶瓷的热膨胀系数(6~8

×

10-6

k-1

)相近,采用mosi2作为过渡层,有效避免了隔热涂层与复合材料的热失配。

51.对比例3

52.与实施例1的区别在于基体不制备altao4涂层,将制备有1.5cm纤维棉+8mm防火涂层+10mm纤维棉的基体在100~1100℃进行热考核实验,由图1~2可知,随着考核温度的升高,背温相对于实施例1较高,烧蚀率有所增加。

53.对比例4

54.与实施例1的区别在于基体仅制备altao4涂层,将制备有140μm二硅化钼(mosi2)+120μm稀土钽酸铝altao4的基体在100~1100℃进行热考核实验,由图1~2可知,随着考核温度的升高,相对于实施例1和对比例3,背温较高,烧蚀率有所增加。

55.综上,综合比较实施例1,对比例1~4,发现实施例1中的40μm二硅化钼(mosi2)+120μm稀土钽酸铝altao4+1.5cm纤维棉+8mm防火涂层+10mm纤维棉,具有防火、抗氧化、耐高温等综合效应。

56.实施例3

57.本实施例散热、防火的复合材料电池盒的制备方法,具体包括以下步骤:

58.将45匹u型导热铜条(直径为0.5cm)镶嵌在复合材料电池盒内测,每隔1.2cm放置一匹u型导热铜条,用丙酮除去复合材料电池盒表面的污渍,采用大气等离子喷涂的方法喷涂一层二硅化钼(mosi2)过渡层,厚度为40

±

5μm,稀土钽酸盐altao4隔热涂层的厚度为120

±

5μm。喷涂参数为:x轴喷枪枪速1700mm/s,y轴喷枪枪速400mm/s,喷枪步距8mm,喷枪枪距120mm,系统电压220v,电流422a,送粉速率为8rpm,氩气流量180scfh,氢气流量40scfh,氮气流量90scfh,载气流量40scfh。

59.在隔热涂层表面包覆一层纤维棉,厚度为1cm。称取氧化钙2kg和去离子水3kg,在搅拌机中搅拌90min(搅拌速率为400r/min)。称取稀土钽酸铝2kg、氧化锆1.5kg、二氧化硅1kg、二氧化钛1kg、氢氧化铝1.5kg、玻璃粉1kg和粘结剂水玻璃5kg,在搅拌机中搅拌90min(搅拌速率为400r/min)后倒入0.2kg固化剂,再次搅拌90min(搅拌速率为400r/min)后将其

刷涂在纤维棉上制备防火涂层,涂层厚度为8mm,并将u型铜条的末端裸露在涂层外侧,并在裸露的铜条处安装一个风冷机,常温固化60h后得到防火涂层。以水玻璃为粘结剂,将纤维棉粘接在防火涂层表面,厚度为10mm,待常温固化60h后得到复合材料电池盒防火涂层。

60.本实施例3与实施例2的区别为隔热涂层表面包覆的纤维棉厚度降低1cm,如图3为复合涂层系统在100~1100℃考核时的考核温度和背温曲线图,升温速率10℃/min,每个考核温度的保温时间为0.5min,考核温度为100~1100℃时,背温为25~270℃,相比较与实施例2,虽然隔热性能降低。考核过程中无燃烧,涂层系统的质量损失率为0.0001,表明涂层系统仍具有较好的抗烧蚀率,抗氧化性。

61.实施例4

62.本实施例散热、防火的复合材料电池盒的制备方法,具体包括以下步骤:

63.将45匹u型导热铜条(直径为0.8cm)镶嵌在复合材料电池盒内测,每隔1cm放置一匹u型导热铜条,用丙酮除去复合材料电池盒表面的污渍,采用大气等离子喷涂的方法喷涂一层二硅化钼(mosi2)过渡层,厚度为45

±

5μm,稀土钽酸盐altao4隔热涂层的厚度为125

±

5μm。喷涂参数为:x轴喷枪枪速1800mm/s,y轴喷枪枪速200mm/s,喷枪步距5mm,喷枪枪距100mm,系统电压200v,电流300a,送粉速率为5rpm,氩气流量100scfh,氢气流量20scfh,氮气流量60scfh,载气流量20scfh。

64.在隔热涂层表面包覆一层纤维棉,厚度为2cm。称取氧化钙2kg和去离子水6kg,在搅拌机中搅拌90min(搅拌速率为100r/min)。称取稀土钽酸铝1kg、氧化锆1kg、二氧化硅1kg、二氧化钛1kg、氢氧化铝1kg、玻璃粉1kg和粘结剂水玻璃3kg,在搅拌机中搅拌120min(搅拌速率为200r/min)后倒入0.1kg固化剂,再次搅拌70min(搅拌速率为500r/min)后将其刷涂在纤维棉上制备防火涂层,涂层厚度为15mm,并将u型铜条的末端裸露在涂层外侧,并在裸露的铜条处安装一个风冷机,常温固化120h后得到防火涂层。以水玻璃为粘结剂,将纤维棉粘接在防火涂层表面,厚度为5mm,待常温固化60h后得到复合材料电池盒防火涂层。经实验证明,复合涂层系统仍具有较好的抗烧蚀率,抗氧化性。

65.实施例5

66.本实施例散热、防火的复合材料电池盒的制备方法,具体包括以下步骤:

67.将45匹u型导热铜条(直径为1cm)镶嵌在复合材料电池盒内测,每隔1cm放置一匹u型导热铜条,用丙酮除去复合材料电池盒表面的污渍,采用大气等离子喷涂的方法喷涂一层二硅化钼(mosi2)过渡层,厚度为65

±

5μm,稀土钽酸盐altao4隔热涂层的厚度为105

±

5μm。喷涂参数为:x轴喷枪枪速1800mm/s,y轴喷枪枪速400mm/s,喷枪步距10mm,喷枪枪距220mm,系统电压260v,电流550a,送粉速率为8rpm,氩气流量200scfh,氢气流量60scfh,氮气流量210scfh,载气流量0scfh。

68.在隔热涂层表面包覆一层纤维棉,厚度为2cm。称取氧化钙2kg和去离子水4kg,在搅拌机中搅拌30min(搅拌速率为600r/min)。称取稀土钽酸铝3kg、氧化锆1kg、二氧化硅1.5kg、二氧化钛1.5kg、氢氧化铝1.5kg、玻璃粉1kg和粘结剂水玻璃9kg,在搅拌机中搅拌120min(搅拌速率为200r/min)后倒入0.3kg固化剂,再次搅拌70min(搅拌速率为500r/min)后将其刷涂在纤维棉上制备防火涂层,涂层厚度为5mm,并将u型铜条的末端裸露在涂层外侧,并在裸露的铜条处安装一个风冷机,常温固化20h后得到防火涂层。以水玻璃为粘结剂,将纤维棉粘接在防火涂层表面,厚度为5mm,待常温固化20h后得到复合材料电池盒防火涂

层。经实验证明,复合涂层系统仍具有较好的抗烧蚀率,抗氧化性。

69.综上所述,本发明的一种散热、防火的复合材料电池盒及其制备方法,通过u型导热铜条将电池盒内电池发出的热量传导至电池盒外,再通过冷风机对裸露在电池盒外的u型导热铜条进行降温,进而使电池盒能快速的散热;同时,隔热涂层、两层防火纤维棉及其中间的防火涂层组成的耐高温、抗氧化和防火的复合层,具有防火、抗氧化、耐高温等综合效应。

70.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

71.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1