一种储能电池组液冷散热系统成组结构的制作方法

1.本发明涉及一种储能电池组液冷散热系统成组结构,具体涉及新能源储能电池的热管理技术领域。

背景技术:

2.在我国,新能源产业随着国家政策鼓励的东风得到快速发展,锂离子电池等二次电池得到了广泛的应用。一般的储能电池组在对储能系统进行充电或放电时,会产生大量热量,加上电池空间布置紧密的影响,会使储能电池组内的温度迅速上升,即使电池组、集装箱内总的布置空间的温度在现有散热装置的作用下可以得到有效的下降,但箱内局部的热量难以均匀的排出,电池运行环境出现较大的差异,电池组在温差较大的环境下长期运行会导致电池间内阻、容量出现严重的差异,可能造成部分电池过充或过放,影响储能系统的性能和寿命,严重的还会造成安全隐患。因此,储能系统的散热性是决定其使用性能、安全性能及寿命的关键因素。

3.主流的储能电池组冷却方式有风冷和液冷这两种,风冷降温主要依靠散热风机等送风元件实现,但是集装箱式储能电池的内部剩余空间有限,很难安置体积较大的风机,进而只能选用多孔风管送风的方式作为替代,但是风管位置相对固定,利用风管送风时,冷风的风向、风速等参数都难以进行调整,容易出现送风不均匀的现象,严重影响风冷效果;相较风冷冷却的方式而言,液冷形式效果会更明显,但是液冷系统单独作用时,主要是可对集装箱侧部或者电池组底部进行快速高效地降温,集装箱、电池组内部的热量还是难以及时的散发出去,整体降温效果不理想。

4.因此,有必要对储能电池设计更为高效合理的热管理方案,以期为集装箱式储能系统的发展及市场竞争提供技术参考。

技术实现要素:

5.针对上述问题,本发明提出了一种储能电池组液冷散热系统成组结构,在每个电芯两侧安装液冷板,通入冷媒循环流动散热,使电芯迅速降温,保持良好的工作环境,提高电池性能,延长使用寿命。

6.为实现上述功能,本发明采用如下技术方案:一种储能电池组液冷散热系统成组结构,其特征在于,包括多个平行间隔设置的液冷板,相邻的两个所述液冷板之间设有电芯;所述液冷板由多块金属板热轧或冷轧成一体,多块金属板之间设有吹胀成型的冷媒通道及热超导管路,所述液冷板下部两端设有向外延伸的连接端部,所述冷媒通道在该连接端部处形成与外界联通的冷媒通道开口;所述液冷板两侧设有分水器,所述分水器包括分水器上盖以及分水器底板,所述分水器上盖为长槽型结构,其中一个小端面上设有供冷媒进出的冷媒接口,其底部与所述分水器底板焊接固定,所述分水器底板上设有多个液冷板连接口,所述液冷板连接口的中心线垂直于分水器底板的长边;所述液冷板的两个端部分别插入两侧的分水器底板上的液冷板连接口内,其末端与所述分水器底板平齐,且所述液

冷板的端部与所述分水器底板焊接固定。

7.进一步的,所述分水器底板厚度为3~7mm,其上的液冷板连接口两端为方形,中部为圆弧形,且中部开口宽度大于两端,其宽度变化处圆滑连接。

8.进一步的,所述液冷板的连接端部设有过渡圆角。

9.进一步的,所述电芯的大侧面与液冷板相接。

10.进一步的,所述液冷板为两块铝合金板通过热轧或冷轧成一体的复合板材。

11.进一步的,所述连接端部与所述分水器底板、分水器底板与分水器上盖的焊接接口处均设有防腐涂层。

12.进一步的,所述防腐涂层为抗氧化剂涂层。

13.综上所述,本发明结构新颖,可以有效的导出储能电池组充放电过程中产生的热量,其结构简单,在相邻的电芯之间安装液冷板,并通入冷媒即可实现,较传统的风冷散热及水冷散热装置,本发明具有散热效率高、均温性更好的特点,且结构紧凑,对电池组的体积影响小,不需要搭载过大的水箱,具有较高的推广价值。

附图说明

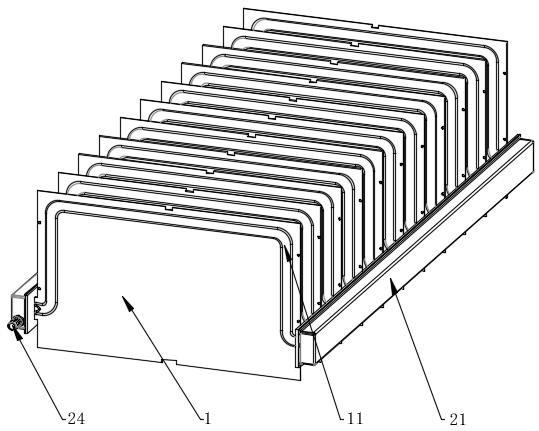

14.图1为本发明一个具体实施例的结构示意图,(图中仅显示液冷板及分水器的成组结构)。

15.图2为本发明一个具体实施例的结构示意图(图中未显示分水器上盖)。

16.图3为图2的a处放大图。

17.图4为本发明一个具体实施例的结构示意图(图中未显示一侧分水器)。

18.附图标记说明:1-液冷板,11-冷媒通道,12-连接端部,13-冷媒通道开口,2-分水器,21-分水器上盖,22-分水器底板,23-液冷板连接口,24-冷媒接口。

具体实施方式

19.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

20.为使本发明解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面将结合附图对本发明实施例的技术方案作进一步的详细描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.需要说明的是,当组件被称为“固定于”另一组件,它可以直接在另一组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只为了说明目的。

22.另外,各个实施例之间的技术方案可以相互结合,但必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

23.一种如图1至图4所示的储能电池组液冷散热系统成组结构,其特征在于,包括多

个平行间隔设置的液冷板1,相邻的两个所述液冷板1之间设有电芯;所述液冷板1由多块金属板热轧或冷轧成一体,多块金属板之间设有吹胀成型的冷媒通道11及热超导管路,所述液冷板1下部两端设有向外延伸的连接端部12,所述冷媒通道11在该连接端部12处形成与外界联通的冷媒通道开口13;所述液冷板1两侧设有分水器2,所述分水器2包括分水器上盖21以及分水器底板22,所述分水器上盖21为长槽型结构,其中一个小端面上设有供冷媒进出的冷媒接口24,其底部与所述分水器底板22焊接固定,所述分水器底板22上设有多个液冷板连接口23,所述液冷板连接口23的中心线垂直于分水器底板22的长边;所述液冷板1的两个连接端部12分别插入两侧的分水器底板22上的液冷板连接口12内,其末端与所述分水器底板22平齐,且所述液冷板1的连接端部12与所述分水器底板22焊接固定。

24.进一步的,所述分水器底板22厚度为3~7mm,其上的液冷板连接口12两端为方形,中部为圆弧形,且中部开口宽度大于两端,其宽度变化处圆滑连接。

25.进一步的,所述液冷板1的连接端部12设有过渡圆角。

26.进一步的,所述电芯的大侧面与液冷板1相接。

27.进一步的,所述液冷板1为两块铝合金板通过热轧或冷轧成一体的复合板材。

28.进一步的,所述连接端部12与所述分水器底板22、分水器底板22与分水器上盖21的焊接接口处均设有抗氧化剂防腐涂层。

29.本实施例可以采用下述焊接方法成组,包括如下步骤:s1、将多个液冷板1与多个电芯间隔排列并通过内框架进行固定,使每个电芯的两个大侧面均与所述液冷板1接触;其中,该液冷板1为两块铝板通过热轧形成的复合板材,其内设有与铝板一体成型的冷媒通道11,该冷媒通道11在所述连接端部12形成与外界联通的冷媒通道开口13。

30.s2、安装分水器底板22,使用治具将液冷板1下部两端的连接端部12与所述分水器底板22上的液冷板连接口23一一对齐,并将所述连接端部12插入液冷板连接口23内;该治具为梳形结构,其上设有定位所述连接端部12的凹槽;将多个连接端部12在该凹槽内定位,再安装分水器底板22,所有连接端部12均插入液冷板连接口23后,撤下梳形治具,再将分水器底板22安装到位。

31.s3、将多个液冷板1的连接端部12伸出分水器底板22外的部分剪平,使其端口与所述分水器底板22外表面平齐;本步骤中,使用液压剪钳或手工剪钳将该连接端部12伸出部分剪平。

32.s4、将剪平后连接端部12处闭合的冷媒通道11扩开,使其与所述液冷板连接口23贴合。

33.s5、沿所述液冷板连接口23及扩开后的冷媒通道11相接处,将所述液冷板1与所述分水器底板22焊接固定,并使焊缝密封;焊接过程中,采用2000w半导体激光器与2000w连续光纤激光器复合焊接的形式,采用的焊接头为准直聚焦焊接头,焊接速度为100mm/s,焊接熔深为1mm,焊接熔宽为1.3mm。

34.s6、在焊缝处设置防腐涂层,液冷系统长期出于液体浸润的状态下,避免焊缝处被腐蚀,需在焊缝处设置防腐涂层,本实施例中,选用,进一步提高也冷系统的使用寿命及可靠性。

35.s7、安装分水器上盖21,将所述分水器上盖21与所述分水器底板22焊接固定,使其

密封连接,同样采用2000w半导体激光器与2000w连续光纤激光器复合焊接的形式,采用的焊接头为准直聚焦焊接头,焊接速度为100mm/s,焊接熔深为2mm,焊接熔宽为1.5mm。

36.本实施例中使用的液冷板1为相变抑制传热板,由两块厚度为0.8mm的铝合金板材热轧成一体,其上的冷媒通道11通过吹胀工艺制成,单面凸出0.5mm。所以整个液冷板1最厚处的厚度为2.6mm,即0.8

×

2+0.5

×

2mm,液冷板1夹设在两个电芯之间,可以极大的提高电芯的散热效率,且对整个电池组体积的影响非常小。液冷板1将电芯散发的热量导入冷媒中,冷媒通道11中的冷媒流动将热量散发出去,以保证电芯适宜的工作温度。

37.实际装配过程中,液冷板1和电芯依次排列,通过电池组的内框架或其它元件固定连接,然后再安装两侧的分水器2,这是本领域一般技术人员可以轻易得出的结论,因此本实施例中画出电池组的内框架和其它固定、连接的元件,说明书附图仅表现液冷板1与分水器2的连接方式。

38.焊接过程中,对焊缝的熔深进行实时检测,由于焊接时电池组处于装配线上,分水器底板与电芯之间只隔了一个内支架,且分水器底板厚度有限,若焊缝熔深过大,不仅会导致焊接密封失效,严重的会影响到电芯的安全,焊缝熔深过小,会使焊接连接不可靠,不能保证密封效果,因此焊缝熔深的控制尤为重要,需要实时检测,以便随时调整。

39.本实施例使用时,通过内框架等固定元件固定、定位液冷板1和电芯,保证结构强度,冷媒通过分水器2上的一个冷媒接口24流入分水器2,从分水器2上与液冷板1密封连接的液冷板连接口23流入各个液冷板1,从冷媒通道11流过,带走电芯产生的热量,流入另一侧的分水器2,从冷媒接口24流出,在外部降温后再次进入液冷系统的循环。本发明可以有效排出电池组在充放电过程中产生的热量,保证电池在适宜的温度环境下工作,保证电池组的性能。且焊接成组简单高效,液冷板1的连接端部12剪平并扩孔后,可进一步减小冷媒在分水器2、液冷板1内的流阻,提高散热效率。

40.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修改或改变。因此,举凡所述技术领域中具有通常知识者在未脱离本发明揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1