一种清晰、明亮的LED光源及其制备方法与流程

一种清晰、明亮的led光源及其制备方法

技术领域

1.本发明涉及led技术领域,具体为一种清晰、明亮的led光源及其制备方法。

背景技术:

2.led是light emitting diode(发光二极管)的简称,具有体积小、寿命长、效率高等特点,可连续使用10万个小时被频繁应用于各种生活、学习、工作场景。它具有安全、稳定、节能、绿色环保的优点,给人们提供了很多便利。随着人们对led光源的深入研究和对照明品质要求的日益提高,led存在的问题也越来越明显。在现有的市面商品中,led光源主要由黄色荧光粉和蓝光芯片组合制成,常规的荧光粉点胶涂覆法会产生明显的眩光效应和蓝光危害,尤其是产品普遍具有调光功能,功率的增大,会引起荧光粉温度淬灭、光效降低、寿命缩减等问题,造成光源变暗、有效视觉光效差,给led光源的应用和发展带来负面影响。因此,我们提出一种清晰、明亮的led光源及其制备方法。

技术实现要素:

3.本发明的目的在于提供一种清晰、明亮的led光源及其制备方法,以解决上述背景技术中提出的问题。

4.为了解决上述技术问题,本发明提供如下技术方案:一种清晰、明亮的led光源的制备方法,包括以下工艺:

5.(1)芯片固晶:将倒装led芯片固定在基板上;

6.(2)安装荧光玻璃:

7.取量子点、荧光粉、溶剂、玻璃粉混合,制得浆料;将浆料涂布在石英玻璃表面,低温烧结,得到荧光玻璃;

8.将荧光玻璃远程安装于芯片上方;

9.(3)封装胶封装:将封装胶注入芯片与荧光玻璃之间,得到led光源。

10.进一步的,所述(2)中荧光玻璃由以下工艺制得:

11.取量子点、荧光粉、溶剂、玻璃粉混合,在20~25℃温度下研磨3~6min,制得浆料;

12.将石英玻璃的单面,置于氟化氢溶液中清洗25~45s,得到粗糙面;去离子水清洗,100~150℃温度下干燥3~5h;

13.采用丝网印刷,将浆料涂布于石英玻璃的粗糙面上,置于80~85℃温度下干燥30~60min;于450~500℃温度下恒温烧结23~27min,随炉冷却至室温,得到荧光玻璃。

14.进一步的,所述量子点为cdse/zns核壳量子点,平均直径为10nm;荧光粉为y3al5o

12

:ce,平均直径为8μm;溶剂为异丙醇。

15.进一步的,所述玻璃粉包括zn0-b2o3-sio2玻璃粉和氮化硼粉末;

16.zn0-b2o

3-sio2玻璃粉、氮化硼粉末的质量比为100:(0.5~1.5);

17.氮化硼粉末为六方氮化硼,平均直径为120nm。

18.进一步的,所述量子点、荧光粉、溶剂、玻璃粉的质量比为1:(0.21~0.23):(6~

8):(0.044~0.046)。

19.进一步的,所述氟化氢溶液的质量浓度为4.1~4.5%。

20.进一步的,石英玻璃为sio

2-nao玻璃。

21.在上述技术方案中,利用氢氟酸溶液将石英玻璃表面的氧化钙薄膜去除,去羟基化,减少表面硅烷醇,提高疏水性,利于浆料在石英玻璃上的分散,使其具有高激子束缚能,进而提高发光热稳定性;石英玻璃表面的粗糙化,降低光的内反射,提高光的转化和出射,利于提高所制led光源的光通量和发光效率。在玻璃粉中掺入氮化硼,其平均粒径明显高于量子点,具有较强的散射能力,玻璃粉折射率的提高使得光的散射损失减少,利于荧光玻璃对蓝光的吸收和转换,也利于黄光的转化和出射,改善对蓝光的散射能力及其被荧光玻璃的吸收能力,避免荧光玻璃对黄光的重吸收,使得出射光线主要集中在黄光区,提高了led光源的光通量和发光效率;光的散射增强,降低了空间色温波动,使得蓝光和黄光的混合更为均匀,利于所制led光源出光颜色的均匀性改善。将量子点与荧光粉混合涂覆在石英玻璃的粗糙面上,形成无机荧光转换材料,减少了光谱中的长红光、远红光成分,改善led光源的显色性;并进行远程安装,使得芯片远离荧光粉,降低芯片对荧光粉的热影响,利于所制led光源的稳定性;将常规的荧光粉点胶涂覆法替换,使得点光源变为面光源,减少了眩光的发生,更利于使用者视觉感受的改善,使得所制led光源能够提供更为明亮、清晰、健康的光线。

22.进一步的,所述(3)包括以下工艺:

23.s1.封装胶的制备:

24.取正己烷、催化剂,加入二乙氧基氯硅烷、全氟烷基乙醇,升温至60~70℃,搅拌,反应60~80min,得到氟化二乙氧基硅氧烷;

25.取氟化二乙氧基硅氧烷、二苯基二羟基硅烷、阳离子交换树脂混合,在氮气气氛保护下,升温至100~110℃,回流反应16~18h,得到线型含氢聚硅氧烷;

26.将线型含氢聚硅氧烷、四甲基四乙烯基环四硅氧烷混合,加入铂催化剂,超声混合5~10min,脱泡,得到封装胶。

27.s2.封装:将封装胶注入芯片与荧光玻璃之间,170~180℃温度下固化6~8h,得到led光源。

28.进一步的,所述二乙氧基氯硅烷、全氟烷基乙醇、催化剂的质量比为(22.7~23.2):(16.3~16.6):(1.2~1.5)。

29.进一步的,所述氟化二乙氧基硅氧烷、二苯基二羟基硅烷、阳离子交换树脂的质量比为(60~67):100:(0.94~0.99)。

30.进一步的,所述线型含氢聚硅氧烷、四甲基四乙烯基环四硅氧烷中硅氢键、硅乙烯键的物质的量比为1:1。

31.催化剂为吡啶;阳离子交换树脂为ir120;铂催化剂为铂(0)-1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷,质量分数2%的二甲苯溶液。

32.在上述技术方案中,将二乙氧基氯硅烷中的氯基、全氟烷基乙醇中的羟基反应,得到含氟、含氢的硅氧烷化合物,利于所制封装胶折射率的提高;将氟化二乙氧基硅氧烷和二苯基二羟基硅烷缩合,得到线型含氢聚硅氧烷,在该反应过程中,能够避免烷氧基的水解缩合和硅氢基团的聚集,形成具有规整的线型结构,并引入苯基、氟元素,能够提高所制封装

胶的光折射率和耐热性能;然后将所制线型含氢聚硅氧烷与四甲基四乙烯基环四硅氧烷、扩散剂、铂催化剂混合,注入芯片与荧光玻璃后,在高温固化阶段进行硅氢加成,得到具有高交联密度和热稳定性、阻隔性能的封装胶,能够防止界面脱层,使得所制led光源在获得优秀出光效率、光通量的同时,使位于其中的芯片得到保护;且封装胶成分结构中不含有甲基,在芯片使用散发的高热量下也不易发生黄变,利于所制led光源的持久使用和出光稳定。

33.与现有技术相比,本发明的有益效果如下:

34.1.本发明的清晰、明亮的led光源及其制备方法,通过将荧光玻璃与倒装led芯片远程安装,提高了光提取效率,降低芯片对荧光粉的热影响,利于所制led光源的稳定性;将常规的荧光粉点胶涂覆法替换,使得点光源变为面光源,减少了眩光的发生,更利于使用者视觉感受的改善,使得所制led光源能够提供更为明亮、清晰、健康的光线。

35.2.本发明的清晰、明亮的led光源及其制备方法,通过以量子点、荧光粉、溶剂、玻璃粉为原料制备浆料,利用丝网印刷于石英玻璃表面形成荧光玻璃,减少了光谱中的长红光、远红光成分,改善led光源的显色性;且玻璃粉中掺入了氮化硼,其平均粒径明显高于量子点,具有较强的散射能力,玻璃粉折射率的提高使得光的散射损失减少,利于荧光玻璃对蓝光的吸收和转换,也利于黄光的转化和出射,改善对蓝光的散射能力及其被荧光玻璃的吸收能力,避免荧光玻璃对黄光的重吸收,使得出射光线主要集中在黄光区,提高了led光源的光通量和发光效率;光的散射增强,降低了空间色温波动,使得蓝光和黄光的混合更为均匀,利于所制led光源出光颜色的均匀性改善。

36.2.本发明的清晰、明亮的led光源及其制备方法,通过二乙氧基氯硅烷、全氟烷基乙醇、二苯基二羟基硅烷、四甲基四乙烯基环四硅氧烷为原料,制备封装胶,注入芯片与荧光玻璃后,在高温固化阶段进行硅氢加成,得到具有高交联密度和热稳定性、阻隔性能的封装胶,使得所制led光源在获得优秀出光效率、光通量的同时,使位于其中的芯片得到保护;且封装胶成分结构中不含有甲基,在芯片使用散发的高热量下也不易发生黄变,利于所制led光源的持久使用和出光稳定。

具体实施方式

37.下面将对本发明实施例中的技术方案进行清楚完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.实施例1

39.(1)芯片固晶:将倒装led芯片固定在基板上;

40.(2)安装荧光玻璃:

41.取量子点、荧光粉、溶剂、玻璃粉混合,在20℃温度下研磨3min,制得浆料;

42.量子点cdse/zns,平均直径为10nm;荧光粉为y3al5o12:ce,平均直径为8μm;溶剂为异丙醇;玻璃粉包括zn0-b2o3-sio2玻璃粉和氮化硼粉末;zn0-b2o3-sio2玻璃粉、氮化硼粉末的质量比为100:0.5;量子点、荧光粉、溶剂、玻璃粉的质量比为1:0.21:6:0.044;

43.将石英玻璃的单面,置于氟化氢溶液中清洗25s,得到粗糙面;去离子水清洗,100

℃温度下干燥3h;氟化氢溶液的质量浓度为4.1%;石英玻璃为sio

2-nao玻璃;

44.采用丝网印刷,将浆料涂布于石英玻璃的粗糙面上,置于80℃温度下干燥30min;于450℃温度下恒温烧结23min,随炉冷却至室温,得到荧光玻璃;

45.将荧光玻璃远程安装于芯片上方;

46.(3)封装胶封装:

47.s1.封装胶的制备:

48.取正己烷、催化剂,加入二乙氧基氯硅烷、全氟烷基乙醇,升温至60℃,搅拌,反应60min,得到氟化二乙氧基硅氧烷;二乙氧基氯硅烷、全氟烷基乙醇、催化剂的质量比为22.7:16.3:1.2;催化剂为吡啶;

49.取氟化二乙氧基硅氧烷、二苯基二羟基硅烷、阳离子交换树脂混合,在氮气气氛保护下,升温至100℃,回流反应16h,得到线型含氢聚硅氧烷;氟化二乙氧基硅氧烷、二苯基二羟基硅烷、阳离子交换树脂的质量比为60:100:0.94;

50.将线型含氢聚硅氧烷、四甲基四乙烯基环四硅氧烷混合,加入铂催化剂,超声混合5min,脱泡,得到封装胶;线型含氢聚硅氧烷、四甲基四乙烯基环四硅氧烷中硅氢键、硅乙烯键的物质的量比为1:1;

51.s2.封装:将封装胶注入芯片与荧光玻璃之间,170℃温度下固化6h,得到led光源。

52.实施例2

53.(2)安装荧光玻璃:

54.取量子点、荧光粉、溶剂、玻璃粉混合,在22℃温度下研磨5min,制得浆料;

55.量子点cdse/zns,平均直径为10nm;荧光粉为y3al5o12:ce,平均直径为8μm;溶剂为异丙醇;玻璃粉包括zn0-b2o3-sio2玻璃粉和氮化硼粉末;zn0-b2o3-sio2玻璃粉、氮化硼粉末的质量比为100:1;量子点、荧光粉、溶剂、玻璃粉的质量比为1:0.22:7:0.045;

56.将石英玻璃的单面,置于氟化氢溶液中清洗35s,得到粗糙面;去离子水清洗,125℃温度下干燥4h;氟化氢溶液的质量浓度为4.3%;石英玻璃为sio

2-nao玻璃

57.采用丝网印刷,将浆料涂布于石英玻璃的粗糙面上,置于80~85℃温度下干燥45min;于470℃温度下恒温烧结25min,随炉冷却至室温,得到荧光玻璃;

58.将荧光玻璃远程安装于芯片上方;

59.(3)封装胶封装:

60.s1.封装胶的制备:

61.取正己烷、催化剂,加入二乙氧基氯硅烷、全氟烷基乙醇,升温至65℃,搅拌,反应70min,得到氟化二乙氧基硅氧烷;二乙氧基氯硅烷、全氟烷基乙醇、催化剂的质量比为23.0:16.5:1.3;催化剂为吡啶;

62.取氟化二乙氧基硅氧烷、二苯基二羟基硅烷、阳离子交换树脂混合,在氮气气氛保护下,升温至105℃,回流反应17h,得到线型含氢聚硅氧烷;氟化二乙氧基硅氧烷、二苯基二羟基硅烷、阳离子交换树脂的质量比为63:100:0.96;

63.将线型含氢聚硅氧烷、四甲基四乙烯基环四硅氧烷混合,加入铂催化剂,超声混合5~10min,脱泡,得到封装胶;线型含氢聚硅氧烷、四甲基四乙烯基环四硅氧烷中硅氢键、硅乙烯键的物质的量比为1:1;

64.s2.封装:将封装胶注入芯片与荧光玻璃之间,175℃温度下固化7h,得到led光源。

65.实施例3

66.(2)安装荧光玻璃:

67.取量子点、荧光粉、溶剂、玻璃粉混合,在25℃温度下研磨6min,制得浆料;

68.量子点cdse/zns,平均直径为10nm;荧光粉为y3al5o12:ce,平均直径为8μm;溶剂为异丙醇;玻璃粉包括zn0-b2o3-sio2玻璃粉和氮化硼粉末;zn0-b2o3-sio2玻璃粉、氮化硼粉末的质量比为100:1.5;量子点、荧光粉、溶剂、玻璃粉的质量比为1:0.23:8:0.046;

69.将石英玻璃的单面,置于氟化氢溶液中清洗45s,得到粗糙面;去离子水清洗,150℃温度下干燥5h;氟化氢溶液的质量浓度为4.5%;石英玻璃为sio

2-nao玻璃;

70.采用丝网印刷,将浆料涂布于石英玻璃的粗糙面上,置于85℃温度下干燥60min;于500℃温度下恒温烧结27min,随炉冷却至室温,得到荧光玻璃;

71.将荧光玻璃远程安装于芯片上方;

72.(3)封装胶封装:

73.s1.封装胶的制备:

74.取正己烷、催化剂,加入二乙氧基氯硅烷、全氟烷基乙醇,升温至70℃,搅拌,反应80min,得到氟化二乙氧基硅氧烷;二乙氧基氯硅烷、全氟烷基乙醇、催化剂的质量比为23.2:16.6:1.5;催化剂为吡啶;

75.取氟化二乙氧基硅氧烷、二苯基二羟基硅烷、阳离子交换树脂混合,在氮气气氛保护下,升温至110℃,回流反应18h,得到线型含氢聚硅氧烷;氟化二乙氧基硅氧烷、二苯基二羟基硅烷、阳离子交换树脂的质量比为67:100:0.99;

76.将线型含氢聚硅氧烷、四甲基四乙烯基环四硅氧烷混合,加入铂催化剂,超声混合10min,脱泡,得到封装胶;线型含氢聚硅氧烷、四甲基四乙烯基环四硅氧烷中硅氢键、硅乙烯键的物质的量比为1:1;

77.s2.封装:将封装胶注入芯片与荧光玻璃之间,180℃温度下固化8h,得到led光源。

78.对比例1

79.(2)安装荧光玻璃:

80.(2)安装荧光玻璃:

81.取荧光粉、溶剂、玻璃粉混合,在20℃温度下研磨3min,制得浆料;

82.荧光粉为y3al5o12:ce,平均直径为8μm;溶剂为异丙醇;玻璃粉包括zn0-b2o3-sio2玻璃粉和氮化硼粉末;zn0-b2o3-sio2玻璃粉、氮化硼粉末的质量比为100:0.5;荧光粉、溶剂、玻璃粉的质量比为0.21:6:0.044;

83.将石英玻璃的单面,置于氟化氢溶液中清洗25s,得到粗糙面;去离子水清洗,100℃温度下干燥3h;氟化氢溶液的质量浓度为4.1%;石英玻璃为sio

2-nao玻璃;

84.采用丝网印刷,将浆料涂布于石英玻璃的粗糙面上,置于80℃温度下干燥30min;于450℃温度下恒温烧结23min,随炉冷却至室温,得到荧光玻璃;

85.将荧光玻璃远程安装于芯片上方;

86.工艺(1)、(3)与实施例1相同,得到led光源。

87.对比例2

88.(2)安装荧光玻璃:

89.取荧光粉、溶剂、玻璃粉混合,在20℃温度下研磨3min,制得浆料;

90.荧光粉为y3al5o12:ce,平均直径为8μm;溶剂为异丙醇;玻璃粉为zn0-b2o3-sio2玻璃粉;荧光粉、溶剂、玻璃粉的质量比为0.21:6:0.044;

91.将石英玻璃的单面,置于氟化氢溶液中清洗25s,得到粗糙面;去离子水清洗,100℃温度下干燥3h;氟化氢溶液的质量浓度为4.1%;石英玻璃为sio

2-nao玻璃;

92.采用丝网印刷,将浆料涂布于石英玻璃的粗糙面上,置于80℃温度下干燥30min;于450℃温度下恒温烧结23min,随炉冷却至室温,得到荧光玻璃;

93.将荧光玻璃远程安装于芯片上方;

94.工艺(1)、(3)与实施例1相同,得到led光源。

95.对比例4

96.s1.封装胶的制备:

97.取甲基二乙氧基硅氧烷、二苯基二羟基硅烷、阳离子交换树脂混合,在氮气气氛保护下,升温至100℃,回流反应16h,得到线型含氢聚硅氧烷;甲基二乙氧基硅氧烷、二苯基二羟基硅烷、阳离子交换树脂的质量比为60:100:0.94;

98.将线型含氢聚硅氧烷、四甲基四乙烯基环四硅氧烷混合,加入铂催化剂,超声混合5min,脱泡,得到封装胶;线型含氢聚硅氧烷、四甲基四乙烯基环四硅氧烷中硅氢键、硅乙烯键的物质的量比为1:1;

99.s2.封装:将封装胶注入芯片与荧光玻璃之间,170℃温度下固化6h,得到led光源;

100.工艺(1)、(3)与对比例3相同。

101.对比例5

102.(1)芯片固晶:将倒装led芯片固定在基板上;

103.(2)将硅胶oe 6560a(道康宁)与硅胶oe 6560b(道康宁)、荧光粉,按照质量比1:1:0.5混合,得浆料;将浆料涂布在芯片上表面,150℃温度下固化60min,得到led光源。

104.上述倒装芯片购买于河南晶鸿光电科技有限公司,尺寸为1.5mm

×

1.5mm

×

0.5mm;

105.量子点为cdse/zns,购买于上海星紫新材料技术开发有限公司;

106.荧光粉为y3al5o12:ce,购买于江苏博睿光电有限公司;

107.玻璃粉,购买于广州鼎华纳米新材料有限公司;

108.氮化硼粉末为六方氮化硼,购买于上海巷田纳米材料有限公司;

109.阳离子交换树脂为ir120,购买于上海麦克林生化科技有限公司;

110.铂催化剂为铂(0)-1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷,质量分数2%的二甲苯溶液,购买于阿拉丁试剂有限公司;

111.石英玻璃为sio2-nao玻璃,购买于无锡凯天星光电材料有限公司,尺寸为φ6mm

×

0.09mm;浆料进行丝网印刷的厚度为30μm。

112.实验

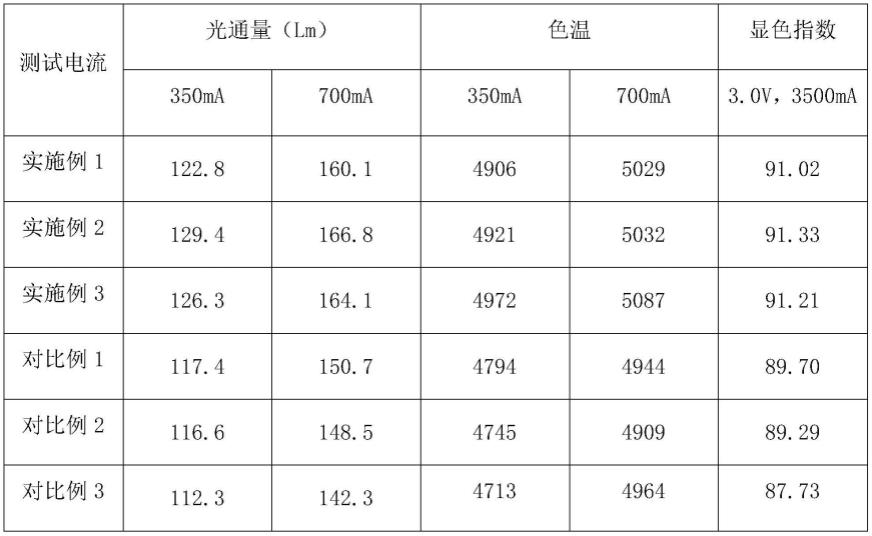

113.取实施例1-3、对比例1-5中得到的led光源,制得试样,分别对其性能进行检测并记录检测结果:

[0114][0115][0116]

根据上表中的数据,可以清楚得到以下结论:

[0117]

实施例1-3中得到的led光源与对比例1-5得到的led光源形成对比,检测结果可知,

[0118]

实施例1-3中得到的led光源的光通量、色温与对比例1-5相比,明显较高,且随测试电流的升高,光通量上升幅度较大,色温波动较小;且实施例1-3中得到的led光源具有更高的显色指数;这充分说明了本技术实现了对所制led光源可调光稳定性的提高,获得了更为明亮、清晰的光线。

[0119]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程方法物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程方法物品或者设备所固有的要素。

[0120]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改等同替换改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1