复合隔膜及其应用的制作方法

1.本发明属于隔膜材料技术领域,具体涉及一种复合隔膜及其应用。

背景技术:

2.锂离子电池由于其具有高能量密度和较长的循环寿命的优势,因此被广泛应用于新能源汽车、消费电子产品以及储能等各类移动或固定式能量储存场景。随着各类终端产品的不断更新迭代,人们对消费电子产品的待机时长以及对新能源汽车的续航里程的需求越来越高,同样,锂离子电池的能量密度需求也日益增加。

3.现有技术中存在的较为成熟的电芯生产工艺一般采用正极材料和负极材料分别涂布在铝箔和铜箔表面,然后经过卷绕或叠片工艺制作成裸电芯,最后通过封装等工艺制备得到成品电芯。然而,在正负极材料涂布过程中需要涂布在较薄的铝箔或铜箔基材表面,由于基材较薄容易出现断裂等问题,进而影响电池的生产效率;但基材过厚又会占用电芯的重量和空间,从而影响电池的能量密度。

4.因此,在本领域中,亟需开发一种锂离子电池,其具有较高的能量密度和较长的循环寿命,并且正负极极片的集流体具有较高的强度。

技术实现要素:

5.针对现有技术的不足,本发明的目的在于提供一种复合隔膜及其应用。本发明提供了一种复合隔膜,其使用了超薄的金属网网状集流体基材,涂布时可以使用复合隔膜为基底,而后将活性材料涂覆在复合隔膜表面,进而提升生产效率。另外,复合隔离膜能够提升电池的能量密度,进一步降低电池的内阻以及降低温升。

6.为达到此发明目的,本发明采用以下技术方案:

7.第一方面,本发明提供一种复合隔膜,所述复合隔膜包括基材以及涂覆在基材至少一侧的陶瓷涂层;

8.所述陶瓷涂层的表面还与金属网复合。

9.本发明通过将陶瓷涂层表面与金属网复合,显著降低集流体的体积占比和质量占比,提升能量密度,也避免了因集流体基材薄以及强度不够导致极片断裂的问题。同时,金属网涂覆的活性材料与集流体立体接触,缩短了电子传输距离,进一步降低了电池阻抗,使得活性材料与隔膜接触更加紧密,也加快了离子传输。

10.优选地,所述陶瓷涂层和金属网之间的距离为0μm至80μm。

11.在本发明中,所述陶瓷涂层和金属网之间的距离例如可以为0μm、2μm、5μm、8μm、10μm、12μm、15μm、18μm、20μm、22μm、25μm、28μm、30μm、32μm、35μm、38μm、40μm、42μm、45μm、48μm、50μm、52μm、55μm、58μm、60μm、62μm、65μm、68μm、70μm、72μm、75μm、78μm、80μm。

12.在本发明中,调整所述陶瓷涂层和金属网之间的距离,使得金属网层处于活性材料层中间区域,从而最大程度上降低电池的内阻。

13.优选地,所述金属网为铝网或铜网。

14.优选地,所述金属网的厚度为1μm至50μm。

15.在本发明中,所述金属网的厚度例如可以为1μm、5μm、8μm、10μm、12μm、15μm、18μm、20μm、22μm、25μm、28μm、30μm、32μm、35μm、38μm、40μm、42μm、45μm、48μm、50μm。

16.在本发明中,调整所述金属网的厚度,使得电池具有较小的内阻。

17.优选地,所述基材为聚乙烯基材和/或聚丙烯基材。

18.优选地,所述陶瓷涂层包括氧化物陶瓷颗粒和粘结剂。

19.在本发明中,氧化物陶瓷颗粒包括氧化铝、氧化硅、氧化镁或氧化钙中的任意一种或至少两种的组合;粘结剂为聚偏氟乙烯或羧甲基纤维素。

20.在本发明中,陶瓷涂层能够起到绝缘和保护作用,同时也能够提高复合隔膜的强度。

21.优选地,所述陶瓷涂层的厚度为1μm至3μm,例如可以为1μm、1.2μm、1.5μm、1.8μm、2μm、2.2μm、2.5μm、2.8μm、3μm。

22.优选地,所述基材的厚度为3μm至20μm,例如可以为3μm、5μm、8μm、10μm、12μm、15μm、18μm、20μm。

23.第二方面,本发明提供了一种制备第一方面所述的复合隔膜的方法,所述方法包括以下步骤:

24.将陶瓷涂层浆料涂覆在基材的至少一侧,干燥后将金属网与陶瓷涂层进行复合,得到所述复合隔膜。

25.第三方面,本发明提供了一种电极片,所述电极片是由电极浆料直接涂覆在根据第一方面所述的复合隔膜的金属网一侧制备得到。

26.在本发明中,所述电极片中活性材料与集流体立体接触,电子传输距离相对减小,电池阻抗进一步降低,并且活性材料与隔膜接触更加紧密,缩短了离子传输距离,该涂布方式能够避免因集流体基材薄以及强度不够导致极片断裂的问题。

27.第三方面,本发明提供了一种电化学装置,所述电化学装置包括正极片、负极片、隔膜和电解质,所述隔膜为第一方面所述的复合隔膜。

28.本发明提供的复合隔膜具有较高的强度,金属网也比较薄,能够显著降低集流体的体积占比和质量占比,进而提升电化学装置的能量密度。

29.相对于现有技术,本发明具有以下有益效果:

30.本发明提供了一种复合隔膜,所述复合隔膜能够大幅提升电化学装置的体积能量密度和质量能量密度,并且能够提升生产效率,降低产品的不良率,节约电芯的材料成本和制造成本。另外,本发明提供的复合隔膜的制备方法能够减小电极材料与隔膜之间的间隙,进而降低电芯的内阻,提升电芯的功率和降低产生的热量。

附图说明

31.图1为实施例1提供的复合隔膜的结构示意图,其中1-金属网,2-陶瓷涂层,3-基材,4-金属网。

具体实施方式

32.下面通过结合附图和具体实施方式来进一步说明本发明的技术方案。本领域技术

人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

33.实施例1

34.本实施例提供了一种复合隔膜,如图1所示,所述复合隔膜包括聚乙烯基材以及涂覆在聚乙烯基材两侧的氧化铝陶瓷涂层;所述氧化铝陶瓷涂层的表面还与铝网复合,其中氧化铝陶瓷涂层和铝网之间的距离为40μm,铝网的厚度为25μm,氧化铝陶瓷涂层的厚度为1.5μm,聚乙烯基材的厚度为7μm。

35.所述复合隔膜的制备方法如下:

36.将氧化铝陶瓷涂层浆料涂覆在聚乙烯基材的至少一侧,干燥后将铝网与氧化铝陶瓷涂层进行复合,得到所述复合隔膜。

37.实施例2

38.本实施例提供了一种复合隔膜,所述复合隔膜包括聚乙烯基材以及涂覆在聚乙烯基材两侧的氧化铝陶瓷涂层;所述氧化铝陶瓷涂层的表面还与铝网复合,其中氧化铝陶瓷涂层和铝网之间的距离为20μm,铝网的厚度为25μm,氧化铝陶瓷涂层的厚度为1.5μm,聚乙烯基材的厚度为7μm。

39.所述复合隔膜的制备方法如下:

40.将氧化铝陶瓷涂层浆料涂覆在聚乙烯基材的至少一侧,干燥后将铝网与氧化铝陶瓷涂层进行复合,得到所述复合隔膜。

41.实施例3

42.本实施例提供了一种复合隔膜,所述复合隔膜包括聚乙烯基材以及涂覆在聚乙烯基材两侧的氧化铝陶瓷涂层;所述氧化铝陶瓷涂层的表面还与铝网复合,其中氧化铝陶瓷涂层和铝网之间的距离为60μm,铝网的厚度为25μm,氧化铝陶瓷涂层的厚度为1.5μm,聚乙烯基材的厚度为7μm。

43.所述复合隔膜的制备方法如下:

44.将氧化铝陶瓷涂层浆料涂覆在聚乙烯基材的至少一侧,干燥后将铝网与氧化铝陶瓷涂层进行复合,得到所述复合隔膜。

45.实施例4

46.本实施例提供了一种复合隔膜,所述复合隔膜包括聚乙烯基材以及涂覆在聚乙烯基材两侧的氧化铝陶瓷涂层;所述氧化铝陶瓷涂层的表面还与铝网复合,其中氧化铝陶瓷涂层和铝网之间的距离为40μm,铝网的厚度为10μm,氧化铝陶瓷涂层的厚度为1.5μm,聚乙烯基材的厚度为7μm。

47.所述复合隔膜的制备方法如下:

48.将氧化铝陶瓷涂层浆料涂覆在聚乙烯基材的至少一侧,干燥后将铝网与氧化铝陶瓷涂层进行复合,得到所述复合隔膜。

49.实施例5

50.本实施例提供了一种复合隔膜,所述复合隔膜包括聚乙烯基材以及涂覆在聚乙烯基材两侧的氧化铝陶瓷涂层;所述氧化铝陶瓷涂层的表面还与铝网复合,其中氧化铝陶瓷涂层和铝网之间的距离为40μm,铝网的厚度为40μm,氧化铝陶瓷涂层的厚度为1.5μm,聚乙烯基材的厚度为7μm。

51.所述复合隔膜的制备方法如下:

52.将氧化铝陶瓷涂层浆料涂覆在聚乙烯基材的至少一侧,干燥后将铝网与氧化铝陶瓷涂层进行复合,得到所述复合隔膜。

53.实施例6

54.本实施例提供了一种复合隔膜,所述复合隔膜包括聚乙烯基材以及涂覆在聚乙烯基材两侧的氧化铝陶瓷涂层;所述氧化铝陶瓷涂层的表面还与铝网复合,其中氧化铝陶瓷涂层和铝网之间的距离为40μm,铝网的厚度为25μm,氧化铝陶瓷涂层的厚度为1μm,聚乙烯基材的厚度为7μm。

55.所述复合隔膜的制备方法如下:

56.将氧化铝陶瓷涂层浆料涂覆在聚乙烯基材的至少一侧,干燥后将铝网与氧化铝陶瓷涂层进行复合,得到所述复合隔膜。

57.实施例7

58.本实施例提供了一种复合隔膜,所述复合隔膜包括聚乙烯基材以及涂覆在聚乙烯基材两侧的氧化铝陶瓷涂层;所述氧化铝陶瓷涂层的表面还与铝网复合,其中氧化铝陶瓷涂层和铝网之间的距离为40μm,铝网的厚度为25μm,氧化铝陶瓷涂层的厚度为2μm,聚乙烯基材的厚度为7μm。

59.所述复合隔膜的制备方法如下:

60.将氧化铝陶瓷涂层浆料涂覆在聚乙烯基材的至少一侧,干燥后将铝网与氧化铝陶瓷涂层进行复合,得到所述复合隔膜。

61.实施例8

62.本实施例提供了一种复合隔膜,所述复合隔膜包括聚乙烯基材以及涂覆在聚乙烯基材两侧的氧化铝陶瓷涂层;所述氧化铝陶瓷涂层的表面还与铝网复合,其中氧化铝陶瓷涂层和铝网之间的距离为40μm,铝网的厚度为25μm,氧化铝陶瓷涂层的厚度为1.5μm,聚乙烯基材的厚度为5μm。

63.所述复合隔膜的制备方法如下:

64.将氧化铝陶瓷涂层浆料涂覆在聚乙烯基材的至少一侧,干燥后将铝网与氧化铝陶瓷涂层进行复合,得到所述复合隔膜。

65.实施例9

66.本实施例提供了一种复合隔膜,所述复合隔膜包括聚乙烯基材以及涂覆在聚乙烯基材两侧的氧化铝陶瓷涂层;所述氧化铝陶瓷涂层的表面还与铝网复合,其中氧化铝陶瓷涂层和铝网之间的距离为40μm,铝网的厚度为25μm,氧化铝陶瓷涂层的厚度为1.5μm,聚乙烯基材的厚度为9μm。

67.所述复合隔膜的制备方法如下:

68.将氧化铝陶瓷涂层浆料涂覆在聚乙烯基材的至少一侧,干燥后将铝网与氧化铝陶瓷涂层进行复合,得到所述复合隔膜。

69.实施例10

70.本实施例与实施例1的区别之处在于,陶瓷涂层和铝网之间的距离为85μm,其他均与实施例1相同。

71.实施例11

72.本实施例与实施例1的区别之处在于,铝网的厚度为55μm,其他均与实施例1相同。

73.对比例1

74.本对比例提供了一种复合隔膜,所述复合隔膜包括聚乙烯基材以及涂覆在聚乙烯基材两侧的氧化铝陶瓷涂层,但不与金属网复合,其他均与实施例1相同。

75.应用例1至应用例11以及对比应用例1

76.将实施例1至实施例11以及对比例1提供的复合隔膜制备得到锂离子电池,制备方法如下:将钴酸锂活性材料涂敷在复合隔离膜上,其中活性物质层的厚度为80μm,依次经过辊压,裁片,叠片,焊接,封装,注液和化成等工序制作成成品锂离子电池。

77.测试条件

78.将应用例1至应用例11以及对比应用例1提供的锂离子电池进行电化学性能测试,测试方法如下:

79.(1)电池内阻测试:调整电池荷电状态为50%soc,使用4c的电流放电10s,通过监控测试电压和电流,计算得到dcr;

80.(2)能量密度测试:对成品电芯做0.3c充放电测试,测得电池的总能量,总能量除以电池体积得到体积能量密度;

81.(3)热失控安全测试:将电池置于135℃的热炉中,保温30min,电芯无爆炸和起火则视为测试通过。

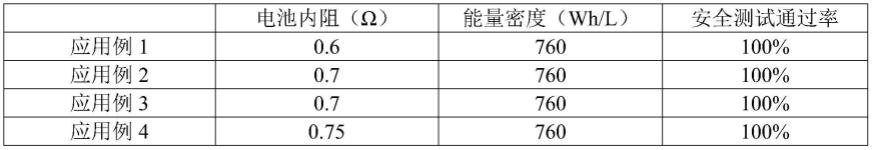

82.测试结果如表1所示:

83.表1

[0084][0085][0086]

由表1的结果可以看出,本发明通过将陶瓷涂层表面与金属网复合,金属网涂覆的活性材料与集流体立体接触,缩短了电子传输距离,进一步降低了电池阻抗,使得活性材料与隔膜接触更加紧密,也加快了离子传输。同时,复合隔膜能够大幅提升电化学装置的体积能量密度和质量能量密度,并且能够提升生产效率,降低产品的不良率。

[0087]

应用例11由于铝网厚度太厚造成电池内部发生短路,增加了安全风险;对比应用例1由于不与金属网复合,因此不具备电子导电性,不能涵盖集流体的功能,所以不能直接作为涂布的基材使用。

[0088]

申请人声明,本发明通过上述实施例来说明本发明的工艺方法,但本发明并不局限于上述工艺步骤,即不意味着本发明必须依赖上述工艺步骤才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用原料的等效替换及辅助成分的

添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1