1.本发明涉及软磁性合金薄带和磁芯。

背景技术:

2.在专利文献1中,公开了通过快速冷却凝固法制造并在表面具有照射激光而形成的凹部和形成于凹部周围的突状部的软磁性合金薄带。另外,公开了以凹部成为外侧的方式卷绕软磁性合金薄带而成的卷绕磁芯。

3.当对软磁性合金薄带在长边方向上施加磁场并且进行热处理时,形成夹着180

°

磁畴反向平行地沿着长边方向生成的磁畴。

4.在此,当预先对软磁性合金薄带照射激光时,与不照射激光的情况相比,能形成更细微的磁畴。也就是说,通过照射激光,由热处理导致的磁畴的细分化变得显著。通过这样实现磁畴的细分化,能够实现涡流损耗的降低,能够得到铁损低的磁芯。

5.另外,在专利文献1中公开了如下主旨:通过将突状部的高度、以及凹部的深度与薄带的厚度之比分别最佳化而能特别实现低铁损化。

6.专利文献1:日本特开2012-199506号公报

7.在专利文献1中,关于通过激光的照射、即激光划刻处理形成的凹部的深度或突状部的高度公开了最佳条件。但是,磁畴的细分化受薄带的合金组成或其所伴有的薄带的机械特性等的较大影响。因此,仅通过将激光划刻处理的条件最佳化,有时无法将磁畴充分地细分化。因而,要求与薄带的合金组成等无关地实现磁畴的细分化。

技术实现要素:

8.本发明的应用例所涉及的软磁性合金薄带的特征在于,是由fe基软磁性合金构成的薄带,具有:

9.第一激光喷丸痕迹列和第二激光喷丸痕迹列,由在第一方向上形成列的多个激光喷丸痕迹构成,在与所述第一方向交叉的第二方向上相互相邻排列;以及

10.磁畴,在与所述第一方向交叉的第三方向上延伸,

11.当将位于离所述第一激光喷丸痕迹列和所述第二激光喷丸痕迹列为相互相等的分离距离的直线设为中间线,

12.将位于比所述第一激光喷丸痕迹列靠所述中间线侧的位置且位于离所述第一激光喷丸痕迹列的距离比所述分离距离短的第一距离的直线设为第一基准线,

13.将与所述中间线交叉的位置的所述磁畴的宽度设为d0,

14.将与所述第一基准线交叉的位置的所述磁畴的宽度设为d1时,

15.满足d0<d1的关系。

16.本发明的应用例所涉及的磁芯的特征在于,

17.具备本发明的应用例所涉及的软磁性合金薄带。

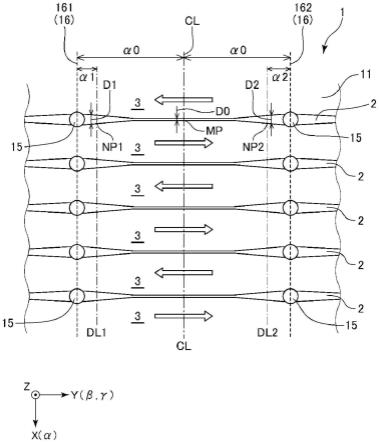

附图说明

18.图1是概要地示出实施方式所涉及的软磁性合金薄带的立体图。

19.图2是图1的a部放大图。

20.图3是图2所示的激光喷丸痕迹的剖视图。

21.图4是将图1所示的软磁性合金薄带的第一面放大后示出的俯视图,是示意性地示出软磁性合金薄带所具有的磁畴和磁畴的图。

22.图5是将第一变形例所涉及的软磁性合金薄带的第一面放大后示出的俯视图,是示意性地示出软磁性合金薄带所具有的磁畴和磁畴的图。

23.图6是将第二变形例所涉及的软磁性合金薄带的第一面放大后示出的俯视图,是示意性地示出软磁性合金薄带所具有的磁畴和磁畴的图。

24.图7是用于说明软磁性合金薄带的制造方法的一个例子的流程图。

25.图8是示出实施方式所涉及的磁芯的概要图。

26.图9是在以磁畴的宽度d1为横轴、以磁畴的宽度d0为纵轴的正交坐标系中绘制了表1所示的各样品编号的软磁性合金薄带中的磁畴的宽度d0、d1的数据后创建的坐标图。

27.附图标记说明

[0028]1…

软磁性合金薄带,1a

…

软磁性合金薄带,1b

…

软磁性合金薄带,2

…

磁畴,3

…

磁畴,10

…

磁芯,11

…

第一面,12

…

第二面,15

…

激光喷丸痕迹,16

…

激光喷丸痕迹列,17

…

层叠体,161

…

第一激光喷丸痕迹列,162

…

第二激光喷丸痕迹列,cl

…

中间线,dl1

…

第一基准线,dl2

…

第二基准线,mp

…

中间位置,np1

…

接近位置,np2

…

接近位置,s102

…

原材料准备工序,s104

…

激光加工工序,d0

…

宽度,d1

…

宽度,d2

…

宽度,l

…

长度,w

…

宽度,x

…

宽度方向,y

…

长度方向,z

…

厚度方向,d1

…

线间隔,d2

…

光斑间隔,d3

…

光斑直径,d4

…

光斑深度,t

…

厚度,α

…

第一方向,α0

…

分离距离,α1

…

第一距离,α2

…

第二距离,β

…

第二方向,γ

…

第三方向。

具体实施方式

[0029]

以下,基于附图所示的优选实施方式详细地说明本发明的软磁性合金薄带和磁芯。

[0030]

1.软磁性合金薄带

[0031]

实施方式所涉及的软磁性合金薄带是由软磁性合金构成的薄带。软磁性合金是指示出软磁性的合金。软磁性合金薄带例如重叠多个而成为层叠体。这种层叠体例如用于变压器等的磁芯。

[0032]

图1是概要地示出实施方式所涉及的软磁性合金薄带的立体图。图2是图1的a部放大图。需要说明的是,在图1中,将软磁性合金薄带1的宽度方向设为x,将长度方向设为y,将厚度方向设为z。在图1中,将这三个方向分别用箭头示出。后述的各方向包含该箭头的从基端到前端的朝向和从前端到基端的朝向这两者。

[0033]

在图1中,将软磁性合金薄带1的长度设为l,将宽度设为w,将厚度设为t。

[0034]

薄带是指具备具有相互为正背关系的第一面11和第二面12、第一面11与第二面12的距离即软磁性合金薄带1的厚度t与软磁性合金薄带1的长度l或宽度w相比足够短的形状。

[0035]

软磁性合金薄带1的厚度t虽然没有特别限定,但是优选为1μm以上且40μm以下,更优选为5μm以上且30μm以下。具有这种厚度t的软磁性合金薄带1兼顾足够的机械强度和涡流损耗的降低。由此,能够实现能以小的弯曲半径进行卷绕、能制作小型且铁损低的磁芯的软磁性合金薄带1。

[0036]

软磁性合金薄带1的宽度w多是根据软磁性合金薄带1的制造装置或制造方法来决定的,因此虽然没有特别限定,但是优选为5mm以上,更优选为10mm以上且500mm以下,进一步优选为20mm以上且300mm以下。

[0037]

软磁性合金薄带1的长度l是在制造软磁性合金薄带1时决定的,因此虽然没有特别限定,但只要比软磁性合金薄带1的宽度w长即可。在用于卷绕后制造磁芯的情况下,软磁性合金薄带的长度l作为一个例子优选为软磁性合金薄带1的宽度w的5倍以上,更优选为10倍以上。

[0038]

作为软磁性合金,例如可举出fe-si-b系、fe-si-b-c系、fe-si-b-cr-c系、fe-si-cr系、fe-b系、fe-b-c系、fe-p-c系、fe-co-si-b系、fe-si-b-nb系、fe-si-b-nb-cu系、fe-zr-b系这样的fe基软磁性合金。fe基软磁性合金由于软磁性优异且饱和磁通密度高,因此作为用于磁芯等的软磁性合金薄带1的构成材料是有用的。

[0039]

软磁性合金可以包含纳米晶体。纳米晶体是指粒径为1.0nm以上且30.0nm以下的结晶组织。通过包含这种纳米晶体,能够使软磁性合金的软磁性进一步提高。也就是说,能够实现将低保磁力和高透磁率更良好地兼顾的软磁性合金薄带1。

[0040]

需要说明的是,在软磁性合金薄带1中,上述的非晶质组织和纳米结晶质组织中的至少一方优选总计以50体积%以上的比例被包含,更优选以70体积%以上的比例被包含。由此,能够得到示出特别良好的软磁性的软磁性合金薄带1。除此之外,软磁性合金薄带1也可以包含结晶质组织。结晶质组织是指由粒径超过30.0nm的晶粒构成的组织。

[0041]

作为fe基软磁性合金,特别优选使用上述系列中的、fe-si-b系合金或者fe-si-b-c系合金。其中,fe-si-b系合金由fe、si、b以及杂质构成。fe-si-b系合金具有在将fe、si以及b的总计含有量设为100原子%时,fe的含有量为78原子%以上,b的含有量为11原子%以上,si和b的总计含有量为17原子%以上且22原子%以下的化学组成。

[0042]

fe是磁力矩大的金属元素,支配软磁性合金薄带1的磁通密度。fe的含有量优选为78原子%以上且82原子%以下。

[0043]

si和b支配fe基软磁性合金的非晶质形成能力。si的含有量优选为2.0原子%以上且6.0原子%以下,更优选为3.5原子%以上且6.0原子%以下。b的含有量优选为12原子%以上且16原子%以下,更优选为13原子%以上且16原子%以下。如上所述,si和b的总计含有量优选为17原子%以上且22原子%以下。

[0044]

具有这种化学组成的fe基软磁性合金通过特别是将fe的含有量设定在所述范围内,从而既能提高非晶质形成能力,又能提高磁通密度。因而,能够实现示出源自非晶质或由非晶质形成的纳米晶体的优异的软磁性并且饱和磁通密度高的软磁性合金薄带1。另外,通过特别是将si和b的总计含有量设定在所述范围内,能够实现充分地实现了铁损的降低的软磁性合金薄带1。

[0045]

如图1和图2所示,实施方式所涉及的软磁性合金薄带1具有设置于第一面11、且由排列成列状的多个激光喷丸痕迹15构成的激光喷丸痕迹列16。

[0046]

需要说明的是,在本说明书中,将激光喷丸痕迹15形成列的方向设为“第一方向α”。在本实施方式中,作为一个例子,第一方向α与宽度方向x平行。在本说明书中,“平行”是指2个方向所形成的角度为10

°

以下的状态。不过,第一方向α与宽度方向x的关系不限于此,也可以是第一方向α相对于宽度方向x不平行。

[0047]

另外,如图1所示,软磁性合金薄带1具有多个激光喷丸痕迹列16。图1所示的多个激光喷丸痕迹列16在与第一方向α交叉的第二方向β上排列。需要说明的是,在本实施方式中,作为一个例子,第二方向β与第一方向α正交。不过,第一方向α与第二方向β的关系不限于此,第一方向α与第二方向β的交叉角度优选为60

°

以上且90

°

以下,更优选为75

°

以上且90

°

以下。第一方向α与第二方向β的交叉角度是指第一方向α与第二方向β所形成的角度中的最小角度。

[0048]

图3是图2所示的激光喷丸痕迹15的剖视图。图4是将图1所示的软磁性合金薄带1的第一面11放大后示出的俯视图,是示意性地示出软磁性合金薄带1所具有的磁畴3和磁畴2的图。

[0049]

如图2所示,在激光喷丸痕迹列16中,俯视时形成大致圆形的激光喷丸痕迹15沿着第一方向α排列成一列。在本说明书中,将以连接沿着第一方向α排列成一列的激光喷丸痕迹15的中心的方式引出的直线定义为激光喷丸痕迹列16。在中心位置未排列成一列且存在一些偏移的情况下,将在偏移量被平均化这样的位置引出的直线定义为激光喷丸痕迹列16。

[0050]

激光喷丸痕迹15是指对第一面11照射激光而形成的加工痕迹,是软磁性合金接受激光的能量后熔融而得到的图3所示这样的凹部。将形成激光喷丸痕迹15的处理称为激光划刻处理。

[0051]

另外,如图4所示,软磁性合金薄带1具有磁畴2。磁畴2沿着与第一方向α交叉的第三方向γ按线状延伸。需要说明的是,在本实施方式中,作为一个例子,第三方向γ与第一方向α正交。因而,在本实施方式中,第三方向γ与第二方向β平行。不过,第一方向α与第三方向γ的关系不限于此,第三方向γ也可以与第二方向β不平行。另外,第一方向α与第三方向γ的交叉角度优选为60

°

以上且90

°

以下,更优选为75

°

以上且90

°

以下。第一方向α与第三方向γ的交叉角度是指第一方向α与第三方向γ所形成的角度中的最小角度。

[0052]

另外,磁畴2位于在第二方向β上相邻的磁畴3彼此的边界。图4所示的磁畴3形成具有沿着第一方向α的长轴的带状。通过软磁性合金薄带1具有多个磁畴2,从而磁畴3被细分化,即磁畴3被更细地分割。其结果是,在交流磁场下,磁畴2更易于移动,得以实现软磁性合金薄带1中的涡流损耗的降低。另外,磁畴3成为具有沿着第一方向α的长轴的形状,因此沿着第一方向α存在易磁化轴,在与第一方向α正交的方向上存在难磁化轴。

[0053]

以下,关于激光喷丸痕迹15和磁畴2更详细地进行说明。

[0054]

1.1.激光喷丸痕迹

[0055]

1.1.1.线间隔

[0056]

将图1所示的激光喷丸痕迹列16彼此的间隔设为线间隔d1。线间隔d1优选设为1mm以上且40mm以下,更优选为1mm以上且30mm以下,进一步优选为2mm以上且20mm以下。如果线间隔d1为所述范围内,则能够将软磁性合金薄带1中的激光喷丸痕迹列16的配设密度最佳化。其结果是,能够将磁畴3良好地细分化,得以实现软磁性合金薄带1的铁损的进一步的降

低。

[0057]

需要说明的是,当线间隔d1低于所述下限值时,根据软磁性合金的组成等条件的不同,软磁性合金薄带1所包含的非晶质结晶化或纳米晶体肥大化,软磁性下降,其结果是,软磁性合金薄带1的铁损有可能增加。另一方面,当线间隔d1超过所述上限值时,根据激光喷丸痕迹15或激光喷丸痕迹列16的其它配置条件的不同,有可能磁畴3的细分化不足,无法充分地降低软磁性合金薄带1的铁损。

[0058]

相互相邻的激光喷丸痕迹列16彼此优选为大致平行,但也可以是不平行。另外,激光喷丸痕迹列16彼此平行的部分和不平行的部分也可以混合存在。

[0059]

图1所示的第一方向α如上述这样与宽度方向x平行,但也可以混合存在不平行的部分。

[0060]

线间隔d1是在软磁性合金薄带1的宽度w的中间部计测到的激光喷丸痕迹15的中心彼此的距离。需要说明的是,中间部是指以宽度w的中间点为中心的具有宽度w的一半宽度的区域。因而,激光喷丸痕迹列16如果在该中间部至少设置有一部分,则可以在软磁性合金薄带1的宽度w的整体上延伸,也可以仅在宽度w的一部分上延伸。

[0061]

需要说明的是,激光喷丸痕迹列16彼此的间隔在软磁性合金薄带1整体上既可以是固定的,也可以部分地不同。也就是说,当在1个软磁性合金薄带1的宽度w的中间部以多个部位计测到激光喷丸痕迹列16彼此的间隔时,多个计测值可以相同,也可以相互不同。在后者的情况下,将5个计测值的平均值设为软磁性合金薄带1的线间隔d1。

[0062]

激光喷丸痕迹15既可以仅设置于第一面11或第二面12中的任意一方,也可以设置于双方。在设置于双方的情况下,只要在将设置于第二面12的激光喷丸痕迹15投影到第一面11并使投影后的激光喷丸痕迹15与设置于第一面11的激光喷丸痕迹15对准的状态下满足上述线间隔d1的范围即可。

[0063]

1.1.2.光斑间隔

[0064]

将图1所示的激光喷丸痕迹列16中的激光喷丸痕迹15彼此的间隔设为光斑间隔d2。光斑间隔d2设定成比上述线间隔d1短,优选设为1.0mm以下,更优选设为0.10mm以上且1.0mm以下,进一步优选设为0.15mm以上且0.75mm以下,特别优选设为0.20mm以上且0.50mm以下。如果光斑间隔d2在所述范围内,则能够将激光喷丸痕迹列16中的激光喷丸痕迹15的配置密度最佳化。其结果是,能够将磁畴3良好地细分化,得以实现软磁性合金薄带1的铁损的进一步的降低。

[0065]

需要说明的是,当光斑间隔d2低于所述下限值时,根据软磁性合金的组成等条件的不同,软磁性合金薄带1所包含的非晶质结晶化或纳米晶体肥大化的面积变大,软磁性下降,其结果是,软磁性合金薄带1的铁损有可能增加。另一方面,当光斑间隔d2超过所述上限值时,根据激光喷丸痕迹15或激光喷丸痕迹列16的其它配置条件的不同,有可能磁畴3的细分化不足,无法充分地降低软磁性合金薄带1的铁损。

[0066]

光斑间隔d2是在软磁性合金薄带1的宽度w的中间部计测到的在1个激光喷丸痕迹列16内相邻的激光喷丸痕迹15的中心彼此的距离。激光喷丸痕迹15的中心设为内接于激光喷丸痕迹15的正圆的中心。

[0067]

需要说明的是,激光喷丸痕迹15彼此的间隔在软磁性合金薄带1整体上既可以是固定的,也可以部分地不同。也就是说,当在1个软磁性合金薄带1的宽度w的中间部以多个

部位计测到激光喷丸痕迹15彼此的间隔时,多个计测值可以相同,也可以相互不同。在后者的情况下,将5个计测值的平均值设为软磁性合金薄带1的光斑间隔d2。

[0068]

在激光喷丸痕迹15设置于第一面11和第二面12双方的情况下,只要在将设置于第二面12的激光喷丸痕迹15投影到第一面11并使投影后的激光喷丸痕迹15与设置于第一面11的激光喷丸痕迹15对准的状态下满足上述光斑间隔d2的范围即可。

[0069]

1.1.3.光斑直径

[0070]

将图2和图3所示的激光喷丸痕迹15的直径设为光斑直径d3。光斑直径d3优选为0.010mm以上且0.30mm以下,更优选为0.020mm以上且0.25mm以下,进一步优选为0.030mm以上且0.20mm以下。如果光斑直径d3在所述范围内,则能够通过激光喷丸痕迹15良好地进行磁畴3的细分化。另外,能够抑制形成激光喷丸痕迹15所伴有的软磁性合金薄带1的机械强度的下降。

[0071]

需要说明的是,当光斑直径d3低于所述下限值时,根据激光喷丸痕迹15或激光喷丸痕迹列16的其它配置条件的不同,有可能磁畴3的细分化变得不充分,无法充分地降低软磁性合金薄带1的铁损。另一方面,当光斑直径d3超过所述上限值时,软磁性合金薄带1的机械强度有可能会下降。

[0072]

光斑直径d3是在软磁性合金薄带1的宽度w的中间部计测到的10个以上的激光喷丸痕迹15的当量圆直径的平均值。当量圆直径是指当俯视第一面11时具有与激光喷丸痕迹15相同的面积的正圆的直径。

[0073]

在激光喷丸痕迹15彼此中,当量圆直径既可以相互相同,也可以相互不同。

[0074]

1.1.4.光斑深度

[0075]

将图3所示的激光喷丸痕迹15的深度设为光斑深度d4。光斑深度d4优选设为0.0020mm以上且0.15mm以下,更优选设为0.0030mm以上且0.10mm以下,进一步优选设为0.0040mm以上且0.050mm以下。如果光斑深度d4在所述范围内,则能够通过激光喷丸痕迹15充分地进行磁畴3的细分化。另外,能够抑制形成激光喷丸痕迹15所伴有的软磁性合金薄带1的机械强度的下降。

[0076]

需要说明的是,当光斑深度d4低于所述下限值时,根据激光喷丸痕迹15或激光喷丸痕迹列16的其它配置条件的不同,有可能磁畴3的细分化变得不充分,无法充分地降低软磁性合金薄带1的铁损。另一方面,当光斑深度d4超过所述上限值时,软磁性合金薄带1的机械强度有可能会下降。

[0077]

光斑深度d4是在软磁性合金薄带1的宽度w的中间部计测到的10个以上的激光喷丸痕迹15的深度的平均值。

[0078]

需要说明的是,激光喷丸痕迹15的深度既可以相互相同,也可以相互不同。

[0079]

1.1.5.数量密度

[0080]

能通过使用软磁性合金薄带1中的线间隔d1[mm]和光斑间隔d2[mm]来算出激光喷丸痕迹15的数量密度d。具体而言,激光喷丸痕迹15的数量密度d用(1/d1)

×

(1/d2)表示。数量密度d是表示基于激光喷丸痕迹15的数量的配置密度的指标。激光喷丸痕迹15的数量密度d优选为0.05个/mm2以上且0.50个/mm2以下,更优选为0.10个/mm2以上且0.40个/mm2以下,进一步优选为0.15个/mm2以上且0.35个/mm2以下。如果数量密度d在所述范围内,则能够通过激光喷丸痕迹15将磁畴3的细分化进一步最佳化,能够实现软磁性合金薄带1的铁损的

进一步的降低。

[0081]

需要说明的是,当数量密度d低于所述下限值时,有可能无法充分地降低软磁性合金薄带1的铁损。另一方面,当数量密度d超过所述上限值时,在使软磁性合金薄带1以小的弯曲半径弯曲的情况下,在软磁性合金薄带1中有可能易于发生折损等损伤。

[0082]

数量密度d是根据在软磁性合金薄带1的宽度w的中间部配置有激光喷丸痕迹列16的区域、以及长度方向y上的长度为30cm以上的区域算出的。需要说明的是,在软磁性合金薄带1的长度l不到30cm的情况下,是根据全长算出的。

[0083]

在激光喷丸痕迹15设置于第一面11和第二面12双方的情况下,只要在将设置于第二面12的激光喷丸痕迹15投影到第一面11并使投影后的激光喷丸痕迹15与设置于第一面11的激光喷丸痕迹15对准的状态下满足上述数量密度d的范围即可。

[0084]

1.2.磁畴

[0085]

如上所述,软磁性合金薄带1具有磁畴2。磁畴2的位置与激光喷丸痕迹15的位置的关系没有特别限定。在本实施方式中,如图4所示,磁畴2和激光喷丸痕迹15的宽度方向x上的位置相互一致,但如后所述,这些位置也可以相互错开。

[0086]

磁畴2是180

°

磁畴。180

°

磁畴是指在相邻的磁畴彼此中磁化方向成为相互相反时位于这些磁畴之间的磁畴。因而,在夹着磁畴2相邻的磁畴3彼此中,如图4所示,磁化方向成为相互相反。在图4中,用空心箭头示出了各磁畴3的磁化方向。需要说明的是,在图4中,将多个激光喷丸痕迹列16中的、相互相邻的2个激光喷丸痕迹列16设为第一激光喷丸痕迹列161和第二激光喷丸痕迹列162。

[0087]

图4所示的磁畴2的宽度部分地不同。磁畴2的宽度是指在与第三方向γ正交的方向上、即本实施方式中第一方向α上的磁畴2的长度。在此,将磁畴2的中间位置mp处的宽度设为d0,将离第一激光喷丸痕迹列161近的接近位置np1处的磁畴2的宽度设为d1,将离第二激光喷丸痕迹列162近的接近位置np2处的磁畴2的宽度设为d2。在磁畴2中,d0<d1的关系成立。

[0088]

通过这种关系成立,从而磁畴2的宽度的分布得以最佳化。由此,如在后面详述的那样,能够降低软磁性合金薄带1的铁损。

[0089]

中间位置mp是指位于离第一激光喷丸痕迹列161和第二激光喷丸痕迹列162为相互相等的分离距离α0的中间线cl与磁畴2交叉的位置。中间线cl是沿着第一方向α引出的直线。

[0090]

接近位置np1是指位于离第一激光喷丸痕迹列161为第一距离α1的第一基准线dl1与磁畴2交叉的位置。第一距离α1是比上述分离距离α0短的距离,并且是用α1=d2/2定义的距离。第一基准线dl1是在比第一激光喷丸痕迹列161靠中间线cl侧的位置沿着第一方向α引出的直线。需要说明的是,用于第一距离α1的定义的d2是构成第一激光喷丸痕迹列161的激光喷丸痕迹15彼此的间隔(光斑间隔d2)。

[0091]

接近位置np2是指位于离第二激光喷丸痕迹列162为第二距离α2处的第二基准线dl2与磁畴2交叉的位置。第二距离α2是比上述分离距离α0短的距离,并且是用α2=d2/2定义的距离。第二基准线dl2是在比第二激光喷丸痕迹列162靠中间线cl侧的位置沿着第一方向α引出的直线。需要说明的是,用于第二距离α2的定义的d2是构成第二激光喷丸痕迹列162的激光喷丸痕迹15彼此的间隔(光斑间隔d2)。

[0092]

如上面这样,本实施方式所涉及的软磁性合金薄带1是由fe基软磁性合金构成的薄带,并且具有第一激光喷丸痕迹列161和第二激光喷丸痕迹列162以及磁畴2。第一激光喷丸痕迹列161和第二激光喷丸痕迹列162由在第一方向α上形成列的多个激光喷丸痕迹15构成,在与第一方向α交叉的第二方向β上相互相邻排列。磁畴2在与第一方向α交叉的第三方向γ上延伸。

[0093]

另外,将位于离第一激光喷丸痕迹列161和第二激光喷丸痕迹列162为相互相等的分离距离α0的直线设为中间线cl。而且,将位于比第一激光喷丸痕迹列161靠中间线cl侧的位置、且位于离第一激光喷丸痕迹列161的距离比分离距离α0短的第一距离α1处的直线设为第一基准线dl1。

[0094]

并且,在将与中间线cl交叉的位置(中间位置mp)处的磁畴2的宽度设为d0,将与第一基准线dl1交叉的位置(接近位置np1)处的磁畴2的宽度设为d1时,本实施方式所涉及的软磁性合金薄带1满足d0<d1的关系。

[0095]

通过具有满足这种关系的磁畴2,从而在软磁性合金薄带1中磁畴2的宽度的分布得以最佳化。也就是说,通过激光划刻处理,磁畴2的宽度的分布发生变化,但在本实施方式中,以磁畴2的宽度的分布满足d0<d1的方式设定激光划刻处理的处理条件。通过将磁畴2的宽度的分布最佳化,从而磁畴2通过交流磁场易于移动。可认为这是由应力分布最佳化导致的现象。可认为产生于软磁性合金的应力会支配磁畴2的宽度,可认为分别在磁畴2的宽度宽的部位产生相对大的压缩应力,在磁畴2的宽度窄的部位产生相对小的压缩应力。通过这种应力分布的最佳化,交流磁化所需要的能量减少,能够降低软磁性合金薄带1的铁损。

[0096]

另外,如上所述,将位于比第二激光喷丸痕迹列162靠中间线cl侧的位置、且位于离第二激光喷丸痕迹列162的距离比分离距离α0短的第二距离α2的直线设为第二基准线dl2。并且,当将与第二基准线dl2交叉的位置(接近位置np2)处的磁畴2的宽度设为d2时,本实施方式所涉及的软磁性合金薄带1满足d0<d2的关系。

[0097]

通过具有满足这种关系的磁畴2,从而在软磁性合金薄带1中,磁畴2的宽度的分布得以进一步最佳化。也就是说,在本实施方式中,以磁畴2的宽度的分布满足d0<d2的方式设定激光划刻处理的处理条件。通过将磁畴2的宽度的分布最佳化,从而磁畴2通过外部磁场易于移动。由此,交流磁化所需要的能量进一步减少,能够进一步降低软磁性合金薄带1的铁损。

[0098]

需要说明的是,软磁性合金薄带1可以不一定满足d0<d2的关系,但从使软磁性合金薄带1整体的铁损降低的观点出发,优选满足d0<d2的关系。

[0099]

另外,上述这样的d0<d1的关系和d0<d2的关系分别无需在软磁性合金薄带1的整体中满足,只要在至少一部分中满足即可。具体而言,优选在面积比为30%以上的范围内满足,更优选在50%以上的范围内满足。

[0100]

另外,如上所述,激光喷丸痕迹列16排列的方向是第二方向β,磁畴2延伸的方向是第三方向γ。在本实施方式中,第二方向β和第三方向γ相互平行。

[0101]

由此,例如在沿着软磁性合金薄带1的长度方向y排列有激光喷丸痕迹列16的情况下,磁畴2也沿着长度方向y延伸。于是,软磁性合金薄带1的易磁化轴与长度方向y相同,因此,在将软磁性合金薄带1卷绕而制作了磁芯的情况下,易磁化轴与磁芯的圆周方向相同。其结果是,例如能够得到适合卷铁芯等的软磁性合金薄带1。

[0102]

需要说明的是,磁畴2的宽度d0、d1、d2分别优选为50nm以下,更优选为2nm以上且40nm以下,进一步优选为10nm以上且30nm以下。由此,磁畴2通过外部磁场特别易于移动。

[0103]

另外,d1/d0之比和d2/d0之比分别超过1,但优选为2以上,更优选为2以上且5以下。由此,能够特别降低软磁性合金薄带1的铁损。

[0104]

需要说明的是,磁畴2的宽度d1、d2既可以相互相同,也可以相互不同。

[0105]

磁畴2的宽度d0、d1、d2能够分别通过透射型电子显微镜来测定。特别是,能够通过使用透射型电子显微镜的电子束全息术、洛伦兹显微镜法等进行测定。特别是通过使用电子束全息术,能够精度更好地计测磁畴2的宽度d0、d1、d2。具体而言,在通过透射型电子显微镜拍摄电子束全息图后,再现电子的相位信息,得到相位再现图像。接下来,从相位再现图像获取将磁畴2横穿的线上的相位变化。接下来,能够通过进行所得到的相位变化的一阶微分来预估磁畴2的宽度d0、d1、d2。

[0106]

另外,如上所述,第一激光喷丸痕迹列161与第二激光喷丸痕迹列162的间隔、即线间隔d1优选为1mm以上且40mm以下。如果线间隔d1在所述范围内,则能够将软磁性合金薄带1中的激光喷丸痕迹列16的配设密度最佳化。其结果是,能够将磁畴3良好地细分化,得以实现软磁性合金薄带1的铁损的进一步的降低。

[0107]

另外,如上所述,包含第一激光喷丸痕迹列161或第二激光喷丸痕迹列162的激光喷丸痕迹列16中的激光喷丸痕迹15彼此的间隔、即光斑间隔d2优选为1.0mm以下。如果光斑间隔d2在所述范围内,则能够将激光喷丸痕迹列16中的激光喷丸痕迹15的配置密度最佳化。其结果是,能够将磁畴3良好地细分化,得以实现软磁性合金薄带1的铁损的进一步的降低。

[0108]

细分化后的磁畴3的宽度、即第一方向α上的磁畴3的长度虽然没有特别限定,但是优选为5mm以下,更优选为0.05mm以上且3mm以下,进一步优选为0.1mm以上且1mm以下。

[0109]

1.3.铁损

[0110]

如上所述,在本实施方式所涉及的软磁性合金薄带1中,得以实现了铁损的降低。

[0111]

具体而言,频率为50hz以及磁通密度为1.2t的条件下的软磁性合金薄带1的铁损优选为0.05w/kg以下,更优选为0.04w/kg以下,进一步优选为0.02w/kg以下。

[0112]

这种低铁损的软磁性合金薄带1在例如用于变压器等的情况下,有助于变压器的高效率化。另外,在例如用于电机铁芯等的情况下,有助于转换效率的提高。需要说明的是,铁损的测定例如通过使用交流磁测定器的正弦波励磁来进行。

[0113]

1.4.变形例

[0114]

接下来,对变形例所涉及的软磁性合金薄带进行说明。

[0115]

图5是将第一变形例所涉及的软磁性合金薄带1a的第一面11放大后示出的俯视图,是示意性地示出软磁性合金薄带1a所具有的磁畴3和磁畴2的图。

[0116]

图5所示的软磁性合金薄带1a除了构成第二激光喷丸痕迹列162的激光喷丸痕迹15的宽度方向x上的位置与磁畴2错开以外,与图4所示的软磁性合金薄带1相同。

[0117]

如上所述,磁畴2由于与激光喷丸痕迹15的位置无关地设置,因此,如图5所示,也可以在不存在激光喷丸痕迹15的位置与第二激光喷丸痕迹列162交叉。

[0118]

图6是将第二变形例所涉及的软磁性合金薄带1b的第一面11放大后示出的俯视图,是示意性地示出软磁性合金薄带1b所具有的磁畴3和磁畴2的图。

[0119]

图6所示的软磁性合金薄带1b除了构成第一激光喷丸痕迹列161的激光喷丸痕迹15的宽度方向x上的位置与磁畴2错开以外,与图5所示的软磁性合金薄带1a相同。

[0120]

如图6所示,磁畴2也可以在不存在激光喷丸痕迹15的位置与第一激光喷丸痕迹列161交叉。

[0121]

在以上这样的变形例中,也能够得到与所述实施方式同样的效果。

[0122]

2.软磁性合金薄带的制造方法

[0123]

接下来,对软磁性合金薄带的制造方法的一个例子进行说明。

[0124]

图7是用于说明软磁性合金薄带的制造方法的一个例子的流程图。

[0125]

图7所示的软磁性合金薄带的制造方法具有原材料准备工序s102和激光加工工序s104。在原材料准备工序s102中,准备由软磁性合金构成的原材料薄带。在激光加工工序s104中,对原材料薄带中的、一个主面实施激光加工。由此,形成由排列成列状的多个激光喷丸痕迹构成的激光喷丸痕迹列。之后,根据需要在磁场中实施热处理。由此,得到软磁性合金薄带。

[0126]

2.1.原材料准备工序

[0127]

原材料薄带是通过例如单辊法等制造快速冷却凝固薄带的方法制造的。需要说明的是,原材料准备工序s102可以是用这种制造方法来制造原材料薄带的工序,也可以包括将用上述制造方法制造的原材料薄带截断为所需长度的工序,也可以是仅准备原材料薄带的工序。

[0128]

2.2.激光加工工序

[0129]

在激光加工工序s104中,对原材料薄带中的、至少一个主面实施激光加工,形成激光喷丸痕迹。激光喷丸痕迹的配置等与上述软磁性合金薄带1中的激光喷丸痕迹15的配置等相同。

[0130]

激光加工的条件根据原材料薄带的合金组成等的不同而不同,作为一个例子,激光加工中的激光的输出优选设为0.4mj以上且2.5mj以下,更优选设为1.0mj以上且2.0mj以下。

[0131]

激光加工中的激光束的直径支配上述光斑直径d3。作为一个例子,激光束的直径优选设为0.010mm以上且0.30mm以下,更优选设为0.020mm以上且0.25mm以下。

[0132]

激光加工中的激光的能量密度支配上述光斑直径d3或激光喷丸痕迹15的光斑深度d4。作为一个例子,激光的能量密度优选设为0.01j/mm2以上且1.50j/mm2以下,更优选设为0.03j/mm2以上且1.00j/mm2以下。

[0133]

激光加工中的激光的波长设为例如250nm以上且1100nm以下,优选设为900nm以上且1100nm以下。

[0134]

作为用于激光加工的激光光源,例如可举出yag激光器、co2气体激光器、半导体激光器、光纤激光器等。其中,在能够以高输出射出高频的脉冲激光这一点上,优选使用光纤激光器。脉冲激光的脉冲宽度优选为50纳秒以上,更优选为100纳秒以上。脉冲宽度是照射激光的时间,如果脉冲宽度小,则照射时间变短。通过将脉冲宽度设定在所述范围内,能够高效地形成适当大小和深度的激光喷丸痕迹15。

[0135]

需要说明的是,磁畴2的宽度d0、d1、d2例如能够通过激光的能量密度(功率)、脉冲激光的脉冲宽度、快速冷却凝固薄带的温度以及冷却速度等、线间隔d1等来进行调整。具体

而言,能够通过提高激光的能量密度或者增大脉冲宽度来提高激光喷丸痕迹15周围的压缩应力。由此,能够扩大磁畴2的宽度d1、d2。另外,在提高快速冷却凝固薄带的温度或者提高冷却速度的情况下,也能够扩大磁畴2的宽度d0、d1、d2。另一方面,能够通过扩宽线间隔d1来缩窄磁畴2的宽度d0。

[0136]

3.磁芯

[0137]

接下来,对实施方式所涉及的磁芯进行说明。

[0138]

图8是示出实施方式所涉及的磁芯的概要图。

[0139]

图8所示的磁芯10由将软磁性合金薄带1层叠多个而成的层叠体17构成。具体而言,通过使层叠体17弯曲并将两端彼此设为重叠卷绕而形成有图8所示的环状的磁芯10。重叠卷绕的方法使用公知的方法。

[0140]

磁芯10的形状不限于图8所示的形状,可以是任何形状。

[0141]

另外,设置在层叠体17中的软磁性合金薄带1彼此优选是相互绝缘的。例如能够将树脂涂层用于绝缘。

[0142]

如上面这样,磁芯10具备上述软磁性合金薄带1。由此,能够得到铁损低的磁芯10。这种磁芯10例如优选用于配电用变压器、高频变压器、饱和电抗器、磁性开关、扼流线圈、电动机、发电机等。

[0143]

以上,基于优选的实施方式对本发明的软磁性合金薄带和磁芯进行了说明,但本发明不限于此。例如,本发明的软磁性合金薄带和磁芯可以是在所述实施方式中附加有任意构成物的软磁性合金薄带和磁芯。

[0144]

[实施例]

[0145]

接下来,对本发明的具体实施例进行说明。

[0146]

4.软磁性合金薄带的制造

[0147]

4.1.1号样品

[0148]

首先,通过单辊法制造由具有fe

82

si4b

14

的合金组成的软磁性合金构成的、厚度为25μm、宽度为210mm的原材料薄带。fe

82

si4b

14

意味着当将fe、si以及b的总计含有量设为100原子%时,fe的含有量为82原子%,si的含有量为4原子%,b的含有量为14原子%的合金组成。

[0149]

接下来,从制造完成的原材料薄带切出长度为120mm、宽度为25mm的尺寸的样品片。

[0150]

接下来,对切出的样品片的一个主面实施激光划刻处理,形成了激光喷丸痕迹。如图1所示,由激光喷丸痕迹构成的激光喷丸痕迹列是在原材料薄带的宽度方向整体上形成的。由此,如图4所示,得到具有宽度部分地不同的磁畴的1号样品的软磁性合金薄带。

[0151]

接下来,在软磁性合金薄带的长度方向上边施加1.6ka/m的磁场边在340℃下实施了1小时的热处理。

[0152]

接下来,通过使用了透射型电子显微镜的电子束全息术计测了磁畴的宽度d0、d1、d2。将计测结果在表1中示出。

[0153]

4.2.2~17号样品

[0154]

除了以磁畴的宽度d0、d1、d2成为表1所示的值的方式变更了激光划刻处理的处理条件以外,与1号样品的软磁性合金薄带的情况同样地得到各样品编号的软磁性合金薄带。

[0155]

4.3.18~21号样品

[0156]

除了以磁畴的宽度d0、d1、d2成为表2所示的值的方式变更了激光划刻处理的处理条件以外,与1号样品的软磁性合金薄带的情况同样地得到各样品编号的软磁性合金薄带。需要说明的是,关于磁畴的宽度d1、d2设为相互不同。

[0157]

另外,在表1和表2中,将与本发明相当的软磁性合金薄带设为“实施例”,将与本发明不相当的软磁性合金薄带设为“比较例”。

[0158]

5.软磁性合金薄带的评价

[0159]

对各实施例和各比较例的软磁性合金薄带测定了频率为50hz以及磁通密度为1.2t的条件下的铁损。然后,对照以下的评价基准对测定结果进行了评价。

[0160]

a:铁损为0.02w/kg以下

[0161]

b:铁损超过0.02w/kg且为0.05w/kg以下

[0162]

c:铁损超过0.05w/kg

[0163]

将评价结果在表1和表2中示出。

[0164]

表1

[0165][0166]

表2

[0167][0168]

如根据表1和表2可明确的,各实施例的软磁性合金薄带与各比较例的软磁性合金薄带相比铁损更低。因而,根据本发明,可知能够实现能制造铁损低的磁芯的软磁性合金薄带。

[0169]

在此,将表1所示的磁畴的宽度d0、d1绘制到正交坐标系并创建了坐标图。图9是在以磁畴的宽度d1为横轴、以磁畴的宽度d0为纵轴的正交坐标系中绘制表1所示的各样品编号的软磁性合金薄带中的磁畴的宽度d0、d1的数据后创建的坐标图。需要说明的是,在图9的坐标图中,基于上述的评价结果改变了绘制标记的种类。另外,在图9中,在磁畴的宽度之比d1/d0成为1的位置、以及磁畴的宽度之比d1/d0成为2的位置分别引出了辅助线。

[0170]

在图9中,如果磁畴的宽度之比d1/d0超过1,则铁损的评价结果为b以上,如果磁畴的宽度之比d1/d0为2以上,则铁损的评价结果成为a。根据该结果,被认为能够通过将磁畴的宽度之比d1/d0最佳化来进行铁损的进一步的降低。另外,可认为关于磁畴的宽度之比d2/d0也是同样的。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:宫泽弘 小泽欣也

- 技术所有人:精工爱普生株式会社

- 我是此专利的发明人

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、贺老师:氮化物陶瓷、光功能晶体材料及燃烧合成制备科学及工程应用

- 2、杨老师:工程电磁场与磁技术,无线电能传输技术

- 3、许老师:1.气动光学成像用于精确制导 2.人工智能方法用于数据处理、预测 3.故障诊断和健康管理

- 4、王老师:智能控制理论及应用;机器人控制技术

- 5、李老师:1.自旋电子学 2.铁磁共振、电磁场理论

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....