一种烧结钕铁硼磁体晶界扩散的方法与流程

1.本发明属于钕铁硼永磁材料技术领域,具体涉及一种烧结钕铁硼磁体晶界扩散的方法。

背景技术:

2.钕铁硼磁体是以金属间化合物nd2fe

14

b为基础的磁体,主要成分为稀土(nd)、铁(fe)、硼(b)。其中稀土nd为了获得不同性能可用部分镝(dy)、镨(pr)等其他稀土金属替代,铁也可被钴(co)、铝(al)等其他金属部分替代,硼的含量较小,但却对形成四方晶体结构金属间化合物起着重要作用,使得化合物具有高饱和磁化强度,高的单轴各向异性和高的居里温度。烧结钕铁硼磁体具有优异的磁性能,广泛应用于电子、电力机械、医疗器械、玩具、包装、五金机械、航天航空等领域,较常见的有永磁电机、扬声器、磁选机、计算机磁盘驱动器、磁共振成像设备仪表等。

3.目前较为成熟的是对4mm厚度以下的薄片实施重稀土元素的扩散来提高烧结钕铁硼磁体的内禀矫顽力;但针对4mm及以上厚度的磁体的性能提升却受到扩散深度等方面的限制。

技术实现要素:

4.本发明解决的技术问题在于提供一种烧结钕铁硼磁体晶界扩散的方法,通过使用电泳沉积和热处理工艺使烧结钕铁硼磁体性能不受晶界扩散深度影响。

5.本发明是通过以下技术方案来实现:

6.一种烧结钕铁硼磁体晶界扩散的方法,包括以下具体步骤:

7.s1、向电泳池内加入无水乙醇,并依次加入氟化铽粉末和氧化铝粉末,充分搅拌并超声分散,其中氟化铽粉末质量浓度为20-30g/l,氧化铝粉末质量浓度为0.1-1.0g/l;

8.s2、向电泳池内加入聚乙烯亚胺和正丁胺,充分超声分散后,使聚乙烯亚胺质量百分比浓度为0.2-0.8%,正丁胺质量百分比浓为0.5-1.0%;

9.s3、向电泳池内加入聚乙烯醇缩丁醛并充分超声分散,制成稳定的扩散源悬浮液;其中,聚乙烯醇缩丁醛质量浓度为0.05-0.8g/l;

10.s4、去除烧结钕铁硼磁体表面的油污和杂质,热风吹干后夹持在电泳池的负电极上作为阴极,将铜板夹持在电泳池的正电极上作为阳极;

11.s5、调节电泳池电源电压至50-120v;扩散源悬浮液中的氟化铽粉末和氧化铝粉末向烧结钕铁硼磁体泳动,通电3-10min,在烧结钕铁硼磁体表面形成沉积膜;

12.s6、将附着有沉积膜的烧结钕铁硼磁体取出,并在80-90℃下保温50-80min,使沉积膜固结于烧结钕铁硼磁体表面;

13.s7、将附着有沉积膜的烧结钕铁硼磁体放入真空热处理设备内,将真空热处理设备内抽真空至1pa,将真空热处理设备内部温度调整至800℃-900℃,后对其内部抽真空使真空度为0.5

×

10-3

pa-5

×

10-3

pa,且真空热处理时长为12-20h;真空热处理结束10分钟时,

向其内部充入氩气使附着有沉积膜的烧结钕铁硼磁体快速降温;

14.其中,沉积膜内的氧化铝粉末受热率先熔化,铝离子进入烧结钕铁硼磁体表面晶粒边界形成富钕相薄层,促进沉积膜内的氟化铽粉末中的铽离子在烧结钕铁硼磁体表面扩散;

15.s8、将真空热处理设备内部温度调整至500℃-620℃,并对其内部抽真空使真空度为0.5

×

10-2

pa-5

×

10-2

pa,再次进行真空热处理,促进烧结钕铁硼磁体表面晶粒边界形成连续的富钕相薄层,且处理时长为1-4h;

16.真空热处理完成后沉积膜内的氧化铝粉末和氟化铽粉末在烧结钕铁硼磁体表面完成晶界扩散,制得高矫顽力烧结钕铁硼磁体。

17.进一步地,所述s1中,无水乙醇溶液中氟化铽浓度为25g/l,氧化铝浓度为0.5g/l。

18.进一步地,所述s2中,无水乙醇溶液中聚乙烯亚胺浓度为0.60%,正丁胺浓度为0.72%。

19.进一步地,所述s1中,氟化镝粉末可以更换为氟化铽粉末、氧化镝粉、氧化铽、氧化镨粉末、氧化钕粉末、氢化镝粉末或为氢化铽粉末;

20.氧化铝粉末可以更换为氧化镁粉末、氧化镓粉末、氧化铜粉末或氧化锌粉末。

21.进一步地,所述s1中,无水乙醇溶液可以更换为乙二醇丁醚溶液、正丙醇溶液或正丁醇溶液中的一种或两种以上。

22.进一步地,所述s3中,聚乙烯醇缩丁醛可以更换为聚乙二醇或聚乙烯吡咯烷酮、酚醛树脂或环氧树脂或聚氨酯;

23.聚乙烯亚胺和正丁胺均可以更换为三乙醇胺、正丁醇、十二烷基苯磺酸钠或十六烷基三甲基溴化铵其中的一种或两种。

24.进一步地,所述s4中,依次通过除油、除锈、酸洗、二级漂洗的流程去除烧结钕铁硼磁体表面的油污和杂质。

25.进一步地,所述s4中,电泳池内烧结钕铁硼磁体与铜板之间间距为20-30mm。

26.进一步地,所述s6中,将附着有沉积膜的烧结钕铁硼磁体转移至电热鼓风干燥箱内,并在80-90℃下保温50-80min,使沉积膜固结于烧结钕铁硼磁体表面。

27.与现有技术相比,本发明具有以下有益的技术效果:

28.1、本发明中,将氧化铝粉末和氟化铽粉末作为扩散源,并采用电泳沉积法将氧化铝粉末和氟化铽粉末组成的扩散源沉积在烧结钕铁硼磁体表面形成沉积膜,再通过真空热处理设备对带有沉积膜的烧结钕铁硼磁体进行热处理,氧化铝粉末熔点低于氟化铽粉末的熔点,氧化铝粉末在真空热处理过程中率先受热融化并进入烧结钕铁硼磁体晶界相内,促进钕铁硼晶粒间连续富钕相薄层晶界相的形成,为氟化铽的扩散提供了更通畅的晶界扩散通道;在本发明中,同一厚度为10mm的烧结钕铁硼磁体在进行电泳和热处理时前后,内禀矫顽力能够提升100.5%,显著的提高了烧结钕铁硼磁体的内禀矫顽力;同时在1000μm的扩散深度下,烧结钕铁硼磁体内的铽的浓度依旧良好,相较于普通回火烧结钕铁硼磁体的500μm最大扩散深度,本发明显著的增加了晶界扩散深度,进一步使得烧结钕铁硼磁体性能不受晶界扩散深度影响,从而克服了现有技术中,4mm及以上厚度的磁体性能受扩散深度影响的问题。

29.2、本发明中使用电泳沉积法在烧结钕铁硼磁体表面形成沉积膜,电泳沉积法不受

烧结钕铁硼磁体外观形状的限制,方便对沉积膜的厚度进行控制;通过真空热处理设备处理带沉积膜的烧结钕铁硼磁体,不仅促进了扩散源在烧结钕铁硼磁体表面晶界扩散速度,还能够实现除气、无氧化处理,有助于增加烧结钕铁硼磁体的稳定性。

30.3、本发明中,使用聚乙烯醇缩丁醛(pvb)对沉积膜在烧结钕铁硼磁体表面进行粘接,方便在后续的处理过程中保障沉积膜不会脱落。

具体实施方式

31.下面对本发明做进一步详细描述,所述是对本发明的解释而不是限定。本发明公开了一种烧结钕铁硼磁体晶界扩散的方法,包括以下具体步骤:

32.s1、向电泳池内加入无水乙醇,并依次加入氟化铽粉末和氧化铝粉末,充分搅拌并超声分散,其中氟化铽粉末质量浓度为20-30g/l,氧化铝粉末质量浓度为0.1-1.0g/l;

33.s2、向电泳池内加入聚乙烯亚胺和正丁胺,充分超声分散后,使聚乙烯亚胺质量百分比浓度为0.2-0.8%,正丁胺质量百分比浓为0.5-1.0%;

34.s3、向电泳池内加入聚乙烯醇缩丁醛并充分超声分散,制成稳定的扩散源悬浮液;其中,聚乙烯醇缩丁醛质量浓度为0.05-0.8g/l;

35.s4、去除烧结钕铁硼磁体表面的油污和杂质,热风吹干后夹持在电泳池的负电极上作为阴极,将铜板夹持在电泳池的正电极上作为阳极;

36.s5、调节电泳池电源电压至50-120v;扩散源悬浮液中的氟化铽粉末和氧化铝粉末向烧结钕铁硼磁体泳动,通电3-10min,在烧结钕铁硼磁体表面形成沉积膜;

37.s6、将附着有沉积膜的烧结钕铁硼磁体取出,并在80-90℃下保温50-80min,使沉积膜固结于烧结钕铁硼磁体表面;

38.s7、将附着有沉积膜的烧结钕铁硼磁体放入真空热处理设备内,将真空热处理设备内抽真空至1pa,将真空热处理设备内部温度调整至800℃-900℃,后对其内部抽真空使真空度为0.5

×

10-3

pa-5

×

10-3

pa,且真空热处理时长为12-20h;真空热处理结束10分钟时,向其内部充入氩气使附着有沉积膜的烧结钕铁硼磁体快速降温;

39.其中,沉积膜内的氧化铝粉末受热率先熔化,铝离子进入烧结钕铁硼磁体表面晶粒边界形成富钕相薄层,促进沉积膜内的氟化铽粉末中的铽离子在烧结钕铁硼磁体表面扩散;

40.s8、将真空热处理设备内部温度调整至500℃-620℃,并对其内部抽真空使真空度为0.5

×

10-2

pa-5

×

10-2

pa,再次进行真空热处理,促进烧结钕铁硼磁体表面晶粒边界形成连续的富钕相薄层,且处理时长为1-4h;

41.真空热处理完成后沉积膜内的氧化铝粉末和氟化铽粉末在烧结钕铁硼磁体表面完成晶界扩散,制得高矫顽力烧结钕铁硼磁体。

42.所述s1中,无水乙醇溶液中氟化铽浓度为25g/l,氧化铝浓度为0.5g/l。

43.所述s2中,无水乙醇溶液中聚乙烯亚胺浓度为0.60%,正丁胺浓度为0.72%。

44.所述s1中,氟化镝粉末可以更换为氟化铽粉末、氧化镝粉、氧化铽、氧化镨粉末、氧化钕粉末、氢化镝粉末或为氢化铽粉末;

45.氧化铝粉末可以更换为氧化镁粉末、氧化镓粉末、氧化铜粉末或氧化锌粉末。

46.所述s1中,无水乙醇溶液可以更换为乙二醇丁醚溶液、正丙醇溶液或正丁醇溶液

中的一种或两种以上。

47.所述s3中,聚乙烯醇缩丁醛可以更换为聚乙二醇或聚乙烯吡咯烷酮、酚醛树脂或环氧树脂或聚氨酯;

48.聚乙烯亚胺和正丁胺均可以更换为三乙醇胺、正丁醇、十二烷基苯磺酸钠或十六烷基三甲基溴化铵其中的一种或两种。

49.所述s4中,依次通过除油、除锈、酸洗、二级漂洗的流程去除烧结钕铁硼磁体表面的油污和杂质。

50.所述s4中,电泳池内烧结钕铁硼磁体与铜板之间间距为20-30mm。

51.所述s6中,将附着有沉积膜的烧结钕铁硼磁体转移至电热鼓风干燥箱内,并在80-90℃下保温50-80min,使沉积膜固结于烧结钕铁硼磁体表面。

52.下面给出具体的实施例。

53.实施例1

54.选取规格为50*35*10mmmm、性能为nnf54的12份烧结钕铁硼磁体,标记为#1、#2、...和#12;且#1、#2、...和#12烧结钕铁硼磁体未进行电泳和热处理时的剩余磁感应强度br为13.89kgs,磁感矫顽力hcb为12.37koe,内禀矫顽力hcj为12.65koe,最大磁能积(bh)max为47.97mgoe。

55.s1、向电泳池内加入2.5l无水乙醇溶液,并依次加入氟化铽粉末和氧化铝粉末,充分搅拌并超声分散,其中氟化铽粉末质量浓度为25g/l,氧化铝粉末质量浓度为0.5g/l;

56.s2、向电泳池内加入聚乙烯亚胺和正丁胺,充分超声分散后,使聚乙烯亚胺质量百分比浓度为0.6%,正丁胺质量百分比浓为0.72%;

57.s3、向电泳池内加入聚乙烯醇缩丁醛并充分超声分散,制成稳定的扩散源悬浮液;其中,聚乙烯醇缩丁醛质量浓度为0.8g/l;

58.s4、将#1、#2、...和#12烧结钕铁硼磁体依次通过除油、除锈、酸洗、二级漂洗的流程去除表面的油污和杂质,热风吹干后将12份烧结钕铁硼磁体分别夹持在电泳池的负电极上作为阴极,将铜板夹持在电泳池的正电极上作为阳极;电泳池内烧结钕铁硼磁体与铜板之间间距为25mm,相邻两个烧结钕铁硼磁体之间的间距为5mm;

59.s5、调节电泳池电源电压至90v;扩散源悬浮液中的氟化铽粉末和氧化铝粉末向烧结钕铁硼磁体泳动,通电5min,在烧结钕铁硼磁体表面形成沉积膜;

60.s6、将附着有沉积膜的#1、#2、...和#12烧结钕铁硼磁体取出并分别转移到带相应标号的电热鼓风干燥箱内,并在80℃下保温50min,使沉积膜固结于烧结钕铁硼磁体表面;

61.s7、将附着有沉积膜的#1、#2、...和#12烧结钕铁硼磁体分别放入相应的真空热处理设备内部,将真空热处理设备内抽真空至1pa,将#1、#5和#9烧结钕铁硼磁体的真空热处理温度为820℃,#2、#6和#10烧结钕铁硼磁体的真空热处理温度为860℃,#3、#7和#11烧结钕铁硼磁体的真空热处理温度为900℃,#4、#6和#12烧结钕铁硼磁体的真空热处理温度为920℃;#1、#2、#3和#4烧结钕铁硼磁体真空热处理时长为12h,#5、#6、#7和#8烧结钕铁硼磁体真空热处理时长为16h,#9、#10、#11和#12烧结钕铁硼磁体真空热处理时长为20h;各个真空热处理设备内的压强均调至1.0

×

10-3

pa;真空热处理结束10分钟时,向其内部充入氩气使附着有沉积膜的烧结钕铁硼磁体快速降温;

62.其中,沉积膜内的氧化铝粉末受热率先熔化,铝离子进入烧结钕铁硼磁体表面晶

粒边界形成富钕相薄层,促进沉积膜内的氟化铽粉末中的铽离子在烧结钕铁硼磁体表面扩散;

63.s8、将各个真空热处理设备内部温度调整至520℃,并对各个真空热处理设备内部抽真空使真空度为0.5

×

10-2

pa,再次进行真空热处理,促进烧结钕铁硼磁体表面晶粒边界形成连续的富钕相薄层,且处理时长为2h;

64.真空热处理完成后沉积膜内的氧化铝粉末和氟化铽粉末在烧结钕铁硼磁体表面完成晶界扩散,制得高矫顽力烧结钕铁硼磁体。

65.制备完成后,测量#1、#2、...和#12烧结钕铁硼磁体的剩余磁感应强度br、磁感矫顽力hcb、内禀矫顽力hcj和最大磁能积(bh)max,并记入表1内。

66.表1:不同真空热处理温度和时长下#1、#2、...和#12烧结钕铁硼磁体主要磁性能变化表

67.编号温度/℃时间/minbr/(kgs)hcb/(koe)hcj/(koe)(bh)m/(mgoe)#18201214.0413.3819.3746.82#28601213.8913.5320.8347.56#39001213.8213.4621.5847.01#49201213.9513.6122.4547.93#58201613.8713.4922.2447.09#68601614.0213.5825.3648.19#79001613.8113.4924.3446.96#89201613.8713.5723.2247.53#98202013.1912.7122.5842.69#108602013.3413.0421.7944.01#119002013.3312.9019.2244.10#129202012.8212.4218.8839.86

68.结合表1,通过对规格为50*35*10mm、性能为nnf54的烧结钕铁硼磁体在沉积电压90v下电泳5min,磁感矫顽力、剩余磁感应强度和最大磁能积基本保持不变,内禀矫顽力由原来的12.65koe提升到25.36koe,增幅为50.1%;因此,压强1.0

×

10-3

pa下,860℃时真空处理16h;压强为0.5

×

10-2

pa,520℃时真空处理2h,为最佳真空热处理条件。

69.实施例2

70.选取规格为50*35*10mmmm、性能为nnf54的12份烧结钕铁硼磁体,标记为#1、#2、...和#12;且#1、#2、...和#12烧结钕铁硼磁体未进行电泳和热处理时的剩余磁感应强度br为13.89kgs,磁感矫顽力hcb为12.37koe,内禀矫顽力hcj为12.65koe,最大磁能积(bh)max为47.97mgoe。

71.s1、向电泳池内加入2.5l无水乙醇溶液,并依次加入氟化铽粉末和氧化铝粉末,充分搅拌并超声分散,其中氟化铽粉末质量浓度为25g/l,氧化铝粉末质量浓度为0.5g/l;

72.s2、向电泳池内加入聚乙烯亚胺和正丁胺,充分超声分散后,使聚乙烯亚胺质量百分比浓度为0.6%,正丁胺质量百分比浓为0.72%;

73.s3、向电泳池内加入聚乙烯醇缩丁醛并充分超声分散,制成稳定的扩散源悬浮液;其中,聚乙烯醇缩丁醛质量浓度为0.8g/l;

74.s4、将#1、#2、...和#12烧结钕铁硼磁体依次通过除油、除锈、酸洗、二级漂洗的流程去除表面的油污和杂质,热风吹干后将12份烧结钕铁硼磁体分别夹持在相应的电泳池的负电极上作为阴极,在各个电泳池的正电极上夹持铜板作为阳极;

75.s5、调节电泳池电压,其中,#1、#5和#9烧结钕铁硼磁体所在电泳池电源电压为50v,#2、#6和#10烧结钕铁硼磁体所在电泳池电源电压为70v,#3、#7和#11烧结钕铁硼磁体所在电泳池电源电压为90v,#4、#8和#12烧结钕铁硼磁体所在电泳池电源电压为110v;#1、#2、#3和#4烧结钕铁硼磁体电泳时间为3min,#5、#6、#7和#8烧结钕铁硼磁体电泳时间为5min,#9、#10、#11和#12烧结钕铁硼磁体电泳时间为8min;

76.电泳过程中,各个电泳池内的扩散源悬浮液中的氟化铽粉末和氧化铝粉末均向烧结钕铁硼磁体泳动,分别在#1、#2、...和#12烧结钕铁硼磁体表面形成所需厚度的沉积膜;

77.s6、将附着有沉积膜的#1、#2、...和#12烧结钕铁硼磁体取出并转移到电热鼓风干燥箱内,在80℃下保温50min,使沉积膜固结于烧结钕铁硼磁体表面;

78.s7、将附着有沉积膜的#1、#2、...和#12烧结钕铁硼磁体放入真空热处理设备内部,将真空热处理设备内抽真空至1pa,将真空热处理设备内部温度调整至860℃,后对其内部抽真空使真空度为1.0

×

10-3

pa,且真空热处理时长为16h;真空热处理结束10分钟时,向其内部充入氩气使附着有沉积膜的烧结钕铁硼磁体快速降温;

79.其中,沉积膜内的氧化铝粉末受热率先熔化,铝离子进入烧结钕铁硼磁体表面晶粒边界形成富钕相薄层,促进沉积膜内的氟化铽粉末中的铽离子在烧结钕铁硼磁体表面扩散;

80.s8、将各个真空热处理设备内部温度调整至520℃,并对各个真空热处理设备内部抽真空使真空度为0.5

×

10-2

pa,再次进行真空热处理,促进烧结钕铁硼磁体表面晶粒边界形成连续的富钕相薄层,且处理时长为2h;

81.真空热处理完成后沉积膜内的氧化铝粉末和氟化铽粉末在烧结钕铁硼磁体表面完成晶界扩散,制得高矫顽力烧结钕铁硼磁体。

82.制备完成后,测量#1、#2、...和#12烧结钕铁硼磁体的质量、剩余磁感应强度br、磁感矫顽力hcb、内禀矫顽力hcj和最大磁能积(bh)max;并将测量得到的数值记入表2。

83.表2:#1、#2、...和#12烧结钕铁硼磁体增重和其主要磁性能数值的变化表

84.编号电压/v时间/minbr/kgshcb/koehcj/koe(bh)max/mgoe#150313.4812.8716.9444.23#270313.7513.0917.8645.13#390313.8313.1618.8045.63#4110313.7813.2420.1946.04#550513.7813.2320.8445.94#670513.8513.3723.8346.84#790514.0413.5325.3747.83#8110513.7913.3124.1346.39#950813.2512.9423.6642.93#1070813.3413.0423.4643.55#1190813.5013.1221.1844.11

#12110813.0712.9720.4142.52

85.结合表2,对规格为50mm*35mm*10mm、性能nnf54的磁体,分别在50-110v电压下沉积3-8分钟;在压强1.0

×

10-3

pa下,860℃时真空处理16h;压强为0.5

×

10-2

pa,520℃时真空处理2h后,在电泳池电压为90v、电泳时长为5min时,内禀矫顽力提升最高,且增幅为49.6%,且剩余磁感应强度、磁感矫顽力和最大磁能积基本保持不变;因此,在电泳池电压为90v、电泳时长为5min,压强1.0

×

10-3

pa下,860℃时真空处理16h;压强为0.5

×

10-2

pa,520℃时真空处理2h的工艺下,制备的烧结钕铁硼磁体性能最优。

86.实施例3

87.选取规格为50*35*10mmmm、性能为nnf54的12份烧结钕铁硼磁体,标记为#1、#2、...和#10;且#1、#2、...和#10烧结钕铁硼磁体未进行电泳和热处理时的剩余磁感应强度br为13.89kgs,磁感矫顽力hcb为12.37koe,内禀矫顽力hcj为12.65koe,最大磁能积(bh)max为47.97mgoe。

88.s1、向电泳池内加入2.5l无水乙醇溶液,并依次加入氟化铽粉末和氧化铝粉末,充分搅拌并超声分散,其中氟化铽粉末质量浓度为25g/l,氧化铝粉末质量浓度为0.5g/l;

89.s2、向电泳池内加入聚乙烯亚胺和正丁胺,充分超声分散后,使聚乙烯亚胺质量百分比浓度为0.6%,正丁胺质量百分比浓为0.72%;

90.s3、向电泳池内加入聚乙烯醇缩丁醛并充分超声分散,制成稳定的扩散源悬浮液;其中,聚乙烯醇缩丁醛质量浓度为0.2g/l;

91.s4、将#1、#2、...和#12烧结钕铁硼磁体依次通过除油、除锈、酸洗、二级漂洗的流程去除表面的油污和杂质,热风吹干后将12份烧结钕铁硼磁体分别夹持在电泳池的负电极上作为阴极,将铜板夹持在电泳池的正电极上作为阳极;电泳池内烧结钕铁硼磁体与铜板之间间距为25mm,相邻两个烧结钕铁硼磁体之间的间距为5mm;

92.s5、调节电泳池电源电压至90v;扩散源悬浮液中的氟化铽粉末和氧化铝粉末向烧结钕铁硼磁体泳动,通电5min,在烧结钕铁硼磁体表面形成沉积膜;

93.s6、将附着有沉积膜的#1、#2、...和#12烧结钕铁硼磁体取出并转移到电热鼓风干燥箱内,并在80℃下保温50min,使沉积膜固结于烧结钕铁硼磁体表面;

94.s7、将附着有沉积膜的#1、#2、...和#12烧结钕铁硼磁体放入真空热处理设备内,将真空热处理设备内抽真空至1pa,将真空热处理设备内部温度调整至860℃,后对其内部抽真空使真空度为0.5

×

10-3

pa,且真空热处理时长为16h;真空热处理结束10分钟时,向其内部充入氩气使附着有沉积膜的烧结钕铁硼磁体快速降温;

95.其中,沉积膜内的氧化铝粉末受热率先熔化,铝离子进入烧结钕铁硼磁体表面晶粒边界形成富钕相薄层,促进沉积膜内的氟化铽粉末中的铽离子在烧结钕铁硼磁体表面扩散;

96.s8、将真空热处理设备内部温度调整至520℃,并对其内部抽真空使真空度为0.5

×

10-2

pa,再次进行真空热处理,促进烧结钕铁硼磁体表面晶粒边界形成连续的富钕相薄层,且处理时长为2h;

97.真空热处理完成后沉积膜内的氧化铝粉末和氟化铽粉末在烧结钕铁硼磁体表面完成晶界扩散,制得高矫顽力烧结钕铁硼磁体。

98.通过全谱直读电感耦合等离子体光谱仪逐层测试扩散源在#1烧结钕铁硼磁体在

100μm扩散深度处的铽浓度、扩散源在#2烧结钕铁硼磁体在200μm扩散深度处的铽浓度、...以及扩散源在#10烧结钕铁硼磁体制备的高矫顽力烧结钕铁硼磁体在1000μm扩散深度处的铽浓度。扩散源在#1、#2、...和#10烧结钕铁硼磁体不同扩散深度的铽浓度如表3。

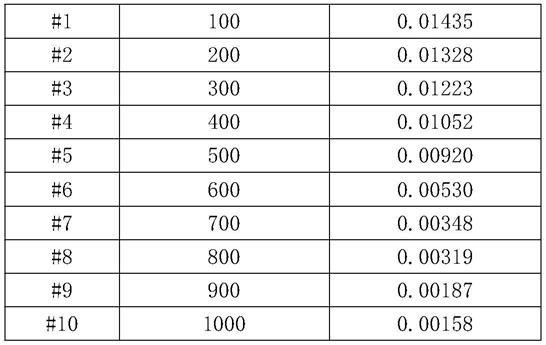

99.表3:扩散源在#1、#2、...和#10烧结钕铁硼磁体的不同扩散深度下的铽浓度分布

[0100][0101][0102]

结合表3,沿着易磁化轴方向,随着扩散源在烧结钕铁硼磁体表面扩散深度的增加,铽浓度的分布呈现下降的趋势。在500μm的扩散深度下,扩散进烧结钕铁硼磁体内的铽的浓度较好;在1000μm的扩散深度下,扩散进烧结钕铁硼磁体内的铽的浓度依旧良好。

[0103]

实施例4

[0104]

选取规格为50mm*35mm*10mm、性能为nnf54烧结钕铁硼磁体,制备高矫顽力烧结钕铁硼磁体的操作步骤同实施例3;

[0105]

在室温(20℃)下,通过磁滞回线测试仪测量高矫顽力烧结钕铁硼磁体的剩余磁感应强度br、磁感矫顽力hcb、内禀矫顽力hcj、最大磁能积(bh)max和方形度(hk/hcj)。

[0106]

通过高低温试验机依次测量高矫顽力烧结钕铁硼磁体在60℃、80℃、120℃、150℃、180℃下的剩磁温度系数α和内禀矫顽力温度系数β;并通过磁滞回线测试仪测量相应温度下的高矫顽力烧结钕铁硼磁体的剩余磁感应强度br、磁感矫顽力hcb、内禀矫顽力hcj、最大磁能积(bh)max和方形度(hk/hcj)。

[0107]

表4:高矫顽力烧结钕铁硼磁体在不同温度下的性能

[0108][0109]

[0110]

依据表4,在相同室温(20℃)温度下,相同稀土含量的磁体,常规回火磁体的内禀矫顽力hcj为12.81koe,而经本发明扩散方法制备的烧结钕铁硼磁体的内禀矫顽力为25.37koe,远高于常规回火磁体。而且最高工作温度下,常规回火磁体剩磁温度系数一般为-0.11%~-0.12%,内禀矫顽力温度系数在-0.5%~-0.7%;对比表4内数据可知,依据本发明制备的高矫顽力烧结钕铁硼磁体降低了烧结钕铁硼磁体的剩磁温度系数和内禀矫顽力温度系数,极大的改善了磁体的温度稳定性。

[0111]

综合实施例1~4,依据本发明制备的高矫顽力烧结钕铁硼磁体具备较深的扩散深度,且性能不受扩散深度影响,且在提高烧结钕铁硼磁体内禀矫顽力的同时改善了磁体内部的温度稳定性。

[0112]

以上给出的实施例是实现本发明较优的例子,本发明不限于上述实施例。本领域的技术人员根据本发明技术方案的技术特征所做出的任何非本质的添加、替换,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1