半导体结构的形成方法与流程

本发明涉及半导体制造领域,特别涉及一种半导体结构的形成方法。

背景技术:

1、在现有的半导体领域中,鳍式场效应晶体管(finfet)是一种新兴的多栅器件,与平面式的金属-氧化物半导体场效应晶体管(mosfet)相比,鳍式场效应晶体管具有更强的短沟道抑制能力,具有更强的工作电流,现已广泛应用于半导体各种器件中。但随着半导体工艺的进一步发展,晶体管尺度缩小到几纳米以下,finfet本身的尺寸已经缩小至极限后,无论是鳍片距离、短沟道效应、还是漏电和材料极限也使得晶体管制造变得岌岌可危,甚至物理结构都无法完成。

2、环绕式栅极(gate-all-around,gaa)器件成为行业内研究和发展的一个新方向。这项技术的特点是实现了栅极对沟道的四面包裹,源极和漏极不再和基底接触,而是利用线状(可以理解为棍状)或者平板状、片状等多个源极和漏极横向垂直于栅极分布后,实现mosfet的基本结构和功能。这样设计在很大程度上解决了栅极间距尺寸减小后带来的各种问题,包括电容效应等,再加上沟道被栅极四面包裹,因此沟道电流也比finfet的三面包裹更为顺畅。

3、然而,环绕式栅极器件作为行业内发展的一个重要方向,目前还需要进一步改进。

技术实现思路

1、本发明解决的技术问题是提供一种半导体结构的形成方法,以改善环绕式栅极器件的性能。

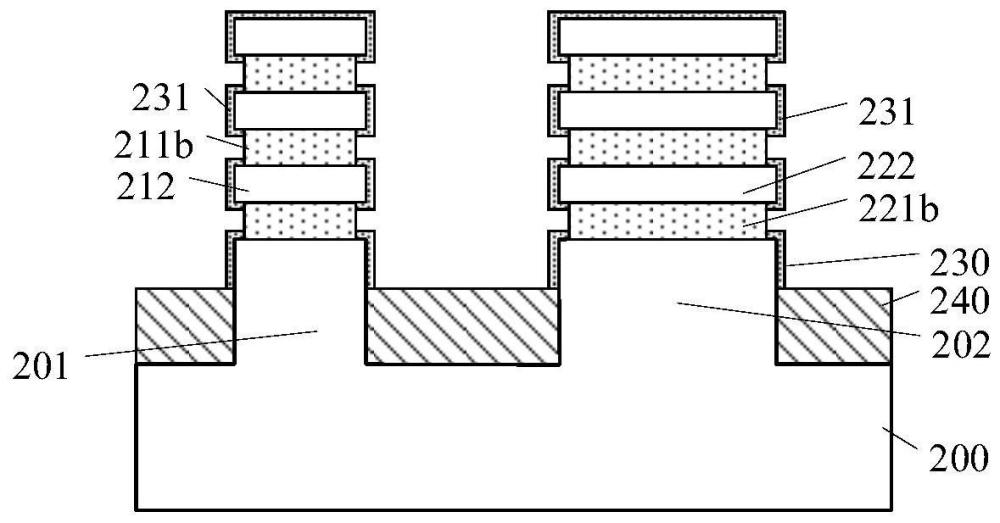

2、为解决上述技术问题,本发明的技术方案提供一种半导体结构的形成方法,包括:提供基底;在所述基底上形成相互分立的第一复合结构和第二复合结构,所述第二复合结构的宽度大于所述第一复合结构的宽度,所述第一复合结构包括沿基底表面的法线方向交替堆叠的若干第一牺牲层和若干第一沟道层,所述第二复合结构包括沿基底表面的法线方向交替堆叠的若干第二牺牲层和若干第二沟道层;对所述第一复合结构和第二复合结构进行若干次循环处理,直至去除若干第一牺牲层和若干第二牺牲层,每次所述循环处理的方法包括:通过原位选择性原子层沉积工艺,在所述第一沟道层和第二沟道层表面形成保护膜;采用原位原子层刻蚀工艺,刻蚀所述保护膜、若干第一牺牲层和若干第二牺牲层,直至去除所述保护膜,形成若干第一中间牺牲层和若干第二中间牺牲层;将所述第一中间牺牲层作为第一牺牲层,将所述第二中间牺牲层作为第二牺牲层,并继续进行所述循环处理。

3、可选的,在所述基底上形成相互分立的第一复合结构和第二复合结构的方法包括:在所述基底上形成相互分立的第一初始复合结构和第二初始复合结构,所述初始第一复合结构包括沿基底表面的法线方向交替重叠的若干第一初始牺牲层和若干第一沟道层,所述第二复合结构包括沿基底表面的法线方向交替重叠的若干第二初始牺牲层和若干第二沟道层;刻蚀若干第一初始牺牲层和若干第二初始牺牲层,形成若干第一牺牲层和若干第二牺牲层,所述第一牺牲层的侧壁相对所述第一沟道层的侧壁凹陷,所述第二牺牲层的侧壁相对所述第二沟道层的侧壁凹陷。

4、可选的,通过原子层刻蚀设备进行每次循环处理中的原位选择性原子层沉积工艺和原位原子层刻蚀工艺。

5、可选的,通过原位选择性原子层沉积工艺,在所述第一沟道层和第二沟道层表面形成保护膜的方法包括:采用原位选择性原子层沉积工艺,在所述第一沟道层、第一牺牲层、第二沟道层和第二牺牲层表面形成初始保护膜,所述初始保护膜在第一沟道层和第二沟道层表面的膜厚大于在第一牺牲层和第二牺牲层表面的膜厚;采用原位原子层刻蚀工艺刻蚀所述初始保护膜,直至暴露出第一牺牲层和第二牺牲层表面,在所述第一沟道层和第二沟道层表面形成保护膜。

6、可选的,通过原子层刻蚀设备,进行所述原位选择性原子层沉积工艺和原位原子层刻蚀工艺。

7、可选的,所述原位选择性原子层沉积工艺的工艺参数包括:气体包括sih4或sih6,并且,气体还包括sicl4、o2和ch4;气体用量的范围为5sccm~200sccm;反应时间的范围为6秒~120秒;反应温度的范围为20℃~120℃;等离子体激发功率的范围为20w~1000w;偏执电压为0v。

8、可选的,所述原位选择性原子层沉积工艺中,对所述第一沟道层和第二沟道层的材料具有第一界面沉降率,对所述第一牺牲层和第二牺牲层的材料具有第二界面沉降率,并且,所述第一界面沉降率大于所述第二界面沉降率。

9、可选的,所述第一沟道层和第二沟道层的材料包括硅,所述第一牺牲层和第二牺牲层的材料为硅锗,所述保护膜的材料包括氧化物。

10、为解决上述技术问题,本发明的技术方案还提供一种半导体结构的形成方法,包括:提供基底,所述基底上具有相互分立的第一复合结构和第二复合结构,所述第二复合结构的宽度大于所述第一复合结构的宽度,所述第一复合结构包括沿基底表面的法线方向交替重叠的若干第一牺牲层和若干第一沟道层,所述第二复合结构包括沿基底表面的法线方向交替重叠的若干第二初始牺牲层和若干第二沟道层;刻蚀若干第一牺牲层和若干第二初始牺牲层,直至去除若干第一牺牲层且形成若干第二牺牲层,所述第二牺牲层的侧壁相对所述第二沟道层的侧壁凹陷;去除若干第一牺牲层且形成若干第二牺牲层之后,通过选择性沉积工艺在若干第一沟道层和若干第二沟道层表面形成保护膜;形成所述保护膜之后,刻蚀若干第二牺牲层,直至去除若干第二牺牲层;去除若干第二牺牲层之后,去除所述保护膜。

11、可选的,在第一工艺机台刻蚀若干第一牺牲层和若干第二初始牺牲层,并且,在第二工艺机台形成所述保护膜。

12、可选的,所述第一沟道层和第二沟道层的材料包括硅,所述第一牺牲层和第二牺牲层的材料为硅锗,所述保护膜的材料包括氧化物。

13、与现有技术相比,本发明实施例的技术方案具有以下有益效果:

14、本发明的技术方案的半导体结构的形成方法中,第二复合结构的宽度大于第一复合结构的宽度,第一复合结构包括沿基底表面的法线方向交替堆叠的若干第一牺牲层和若干第一沟道层,第二复合结构包括沿基底表面的法线方向交替堆叠的若干第二牺牲层和若干第二沟道层。并且,对第一复合结构和第二复合结构进行若干次循环处理,直至去除若干第一牺牲层和若干第二牺牲层,每次循环处理的方法包括:通过原位选择性原子层沉积工艺,在所述第一沟道层和第二沟道层表面形成保护膜;采用原位原子层刻蚀工艺,刻蚀所述保护膜、若干第一牺牲层和若干第二牺牲层,直至去除所述保护膜,形成若干第一中间牺牲层和若干第二中间牺牲层;将所述第一中间牺牲层作为第一牺牲层,将所述第二中间牺牲层作为第二牺牲层,并继续进行所述循环处理。因此,在去除若干第一牺牲层和若干第二牺牲层的各刻蚀过程中,能够通过所述保护膜减少第一沟道层和第二沟道层暴露的表面,以对第一沟道层和第二沟道层进行保护、减少刻蚀损耗,从而,可在去除宽度不同的第一牺牲层和第二牺牲层的同时,减少对第一沟道层的过刻蚀,由此,去除更宽的第二牺牲层之后,第一沟道层与第二沟道层之间的厚度偏差小,从而,改善了环绕式栅极器件的性能。

15、本发明的技术方案的半导体结构的形成方法中,第二复合结构的宽度大于第一复合结构的宽度,第一复合结构包括沿基底表面的法线方向交替重叠的若干第一牺牲层和若干第一沟道层,第二复合结构包括沿基底表面的法线方向交替重叠的若干第二初始牺牲层和若干第二沟道层。并且,刻蚀若干第一牺牲层和若干第二初始牺牲层,直至去除若干第一牺牲层且形成若干第二牺牲层,所述第二牺牲层的侧壁相对所述第二沟道层的侧壁凹陷;去除若干第一牺牲层且形成若干第二牺牲层之后,通过选择性沉积工艺在若干第一沟道层和若干第二沟道层表面形成保护膜;形成所述保护膜之后,刻蚀若干第二牺牲层,直至去除若干第二牺牲层。由于去除第一牺牲层之后,且在完全去除第二初始牺牲层之前(即:形成第二牺牲层后),通过选择性沉积工艺在若干第一沟道层和若干第二沟道层表面形成保护膜,因此,在去除第一牺牲层之后的去除第二牺牲层的刻蚀过程中,能够通过所述保护膜避免暴露第一沟道层表面、以及减少第二沟道层暴露的表面,对第一沟道层和第二沟道层进行保护、减少刻蚀损耗,从而,可在去除宽度不同的第一牺牲层和第二初始牺牲层的同时,减少对第一沟道层的过刻蚀,由此,去除更宽的第二初始牺牲层之后,第一沟道层与第二沟道层之间的厚度偏差小,从而,改善了环绕式栅极器件的性能。

- 还没有人留言评论。精彩留言会获得点赞!