陶瓷电路基板及半导体模块的制作方法

陶瓷电路基板及半导体模块

1.本技术是申请日为2017年7月14日的pct/jp2017/025729进入中国国家阶段的中国专利申请no.201780042696.6的分案申请。

技术领域

2.实施方式涉及陶瓷电路基板及半导体模块。

背景技术:

3.近年来,伴随着产业设备的高性能化,其中搭载的功率模块的高输出化正在进展。伴随于此,半导体器件的高输出化在发展。半导体器件的动作保证温度例如为125℃~150℃。预测今后动作保证温度会上升至175℃以上。

4.伴随着半导体器件的动作保证温度的上升,要求陶瓷电路基板具有高热循环测试(tct)特性。在tct中,以低温

→

室温

→

高温

→

室温作为1个循环,测定陶瓷电路基板的耐久性。

5.公开了在钎料突出部没有空隙的陶瓷电路基板。就具有氮化硅基板的陶瓷电路基板而言,显示出具有5000个循环的耐久性。通过消除钎料突出部的空隙,能够改善tct特性。然而,预测伴随着半导体器件的高性能化而动作保证温度会达到175℃以上。

6.另一方面,为了伴随着半导体器件的高性能化而增加通电容量(载流量),正在研究使用大的外部端子。已知使以往的外部端子的接合部的厚度为3mm以上。

7.外部端子有引线框、引脚等各种形状。为了增加通电容量,不使用接合线(bonding wire)那样的细线、而使用比较厚的引线框是有效的。然而,如果使用厚的引线框,则陶瓷电路基板有可能会发生大弯曲。如果陶瓷电路基板弯曲,则在安装到散热构件中时容易产生安装不良。另外,在对具有管脚(引线端子)的陶瓷电路基板进行高温状态的温度为175℃的tct时,难以得到良好的特性。这是由于:引线框越厚,则对陶瓷电路基板施加的应力越高。因此,要求即使将厚的引线框与端子接合也不会弯曲、且具有良好的tct特性的陶瓷电路基板。

8.现有技术文献

9.专利文献

10.专利文献1:国际公开第2011/034075号

11.专利文献2:日本特开2004-134703号公报

技术实现要素:

12.实施方式的陶瓷电路基板具备:厚度为1.0mm以下的陶瓷基板,所述陶瓷基板具有第1面和第2面,第1面包含第1区域和第2区域;第1金属板,所述第1金属板与第1区域接合;和第2金属板,所述第2金属板与第2面接合。沿着第1面的第1边所测定的第2区域的第1波纹度曲线具有1个以下的极值。沿着第1面的第2边所测定的第2区域的第2波纹度曲线具有2个~3个极值。

附图说明

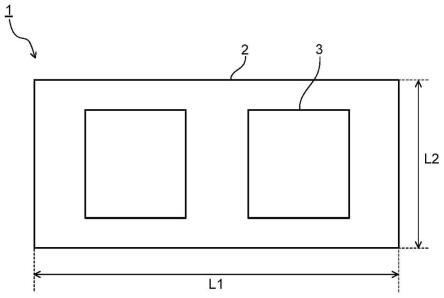

13.图1是表示陶瓷电路基板的一个例子的俯视图。

14.图2是表示陶瓷电路基板的另一个例子的侧面图。

15.图3是表示波纹度曲线的一个例子的图。

16.图4是表示波纹度曲线的另一个例子的图。

17.图5是表示波纹度曲线的又一个例子的图。

18.图6是表示金属板的配置结构的一个例子的图。

19.图7是表示带管脚的陶瓷电路基板的一个例子的侧面图。

20.图8是表示半导体模块的一个例子的侧面图。

21.图9是表示金属板侧面和接合层的形状的一个例子的图。

具体实施方式

22.图1表示实施方式的陶瓷电路基板的上表面的一个例子。图2表示实施方式的陶瓷电路基板的侧面的一个例子。图1图示出了陶瓷电路基板1、陶瓷基板2、金属板(表金属板3、背金属板4)、陶瓷基板2的长边的长度l1、陶瓷基板2的短边的长度l2和波纹度曲线的测定部位w。图1及图2中示出了陶瓷电路基板1具有2个表金属板3和1个背金属板4的例子。实施方式的陶瓷电路基板的结构并不限于上述结构,例如陶瓷电路基板1也可以具有1个表金属板3或3个以上的表金属板3。同样地,陶瓷电路基板1也可以具有2个以上的背金属板4。

23.陶瓷基板2具有彼此相对向的面2a和面2b。面2a及面2b各自沿第1方向及第2方向延伸。第2方向与第1方向交叉。在面2a及面2b各自为例如长方形的面的情况下,第1方向为例如长方形的长边方向,第2方向为例如长方形的短边方向。

24.面2a包含用于接受表金属板3的区域21和区域21的周围的区域22。区域22例如从区域21延伸至面2a的端部。此外,在多个表金属板3与陶瓷基板2接合的情况下,区域22也可以包含多个表金属板3之间的区域。面2b也可以具有用于接受背金属板4的区域23和区域23的周围的区域24。区域23例如从区域23延伸至面2b的端部。此外,在多个背金属板4与陶瓷基板2接合的情况下,区域24也可以包含多个背金属板4之间的区域。

25.陶瓷基板2的厚度优选为1.0mm以下。如果陶瓷基板2的厚度超过1.0mm,则实现规定的波纹度曲线变得困难。通过减薄陶瓷基板2的厚度,容易实现规定的波纹度曲线。优选陶瓷基板2的三点弯曲强度为500mpa以上。通过使用三点弯曲强度为500mpa以上的陶瓷基板,能够使基板厚度变薄至0.4mm以下。三点弯曲强度为500mpa以上的陶瓷基板的例子包括氮化硅基板。上述陶瓷基板的例子包括高强度化的氮化铝基板、高强度化的氧化铝基板及高强度化的含氧化锆的氧化铝基板。

26.作为陶瓷基板,特别优选氮化硅基板。通常的氮化铝基板、氧化铝基板的三点弯曲强度为300~450mpa左右。就低于500mpa的强度的基板而言,如果使厚度变薄至0.4mm以下,则tct特性降低。特别是,在将tct的高温状态时的温度提高至175℃以上时,耐久性降低。作为氮化硅基板,有三点弯曲强度为500mpa以上、进而为600mpa以上的高强度的氮化硅基板。作为氮化硅基板,有导热率为50w/m

·

k以上、进而为80w/m

·

k以上的氮化硅基板。近年来,还有兼具高强度和高导热这两者的氮化硅基板。如果是三点弯曲强度为500mpa以上、导热率为80w/m

·

k以上的氮化硅基板,则也可以使基板厚度减薄至0.33mm以下。三点弯曲强度

依据jis-r-1601来测定,导热率依据jis-r-1611来测定。

27.表金属板3与区域21接合。背金属板4与区域23接合。即,区域21表示在面2a中与表金属板3接合的区域。区域23表示在面2b中与背金属板4接合的区域。表金属板3及背金属板4优选包含铜、铝或以它们作为主要成分的合金。这些金属板由于电阻低,因此容易在电路中使用。另外,铜及铝的导热率都高,分别为398w/m

·

k、237w/m

·

k。因此,能够提高散热性。优选有效利用这些特性而将金属板(表金属板3及背金属板4)的厚度设定为0.6mm以上,进一步优选设定为0.8mm以上。通过增厚金属板,能够实现兼顾通电容量的确保和散热性的提高。此外,金属板的厚度的上限没有特别限定,但优选为5mm以下。如果大到超过5mm,则在安装管脚时会导致半导体模块的大型化。陶瓷基板与金属板的接合方法的例子包括介由接合层来进行接合的方法和不介由接合层而直接进行接合的方法。需要说明的是,如后述那样为了提高tct特性,优选介由接合层的结构。

28.沿着面2a的沿上述第1方向延伸的第1边所测定的区域22的波纹度曲线(第1波纹度曲线)具有1个以下的极值。即,上述波纹度曲线的极值的个数为1。沿着面2a的沿上述第2方向延伸的第2边所测定的区域22的波纹度曲线(第2波纹度曲线)具有2个~3个极值。即,上述波纹度曲线的极值的个数为2或3。各个极值为极大值或极小值。也可以沿着面2b的上述第1边所测定的波纹度曲线具有1个以下的极值、沿着面2b的上述第2边所测定的波纹度曲线具有2个~3个极值。

29.在面2a为长方形的面的情况下,优选的是,面2a的长边的沿面的波纹度曲线和短边的沿面的波纹度曲线中的一者为大致圆弧形状,另一者为大致m字形状或大致s字形状。沿面表示从面2a的端至表金属板3的图案(例如铜图案)的最外周为止的陶瓷面。

30.波纹度曲线(waviness profile)依据jis-b0601来测定。波纹度曲线是通过对截面曲线依次使用截止值为λf及λc的轮廓曲线过滤器而得到的轮廓曲线,与粗糙度曲线不同。测定方式的例子包括激光方式及接触方式。逐渐测定面2a的长边的沿面的波纹度曲线。优选一次性测定长边。假如根据基板尺寸或装置尺寸而无法一次性进行测定时,分成多次进行测定,由此作为一个波纹度曲线的测定值。另外,对于短边也同样。此外,在对面2b测定波纹度曲线的情况下也是同样的。另外,波纹度曲线的测定部位是距离陶瓷基板2的端部为0.5~1mm的范围内。

31.面2a的长边的沿面的波纹度曲线和短边的沿面的波纹度曲线中的一者成为大致圆弧形状,另一者成为大致m字形状或大致s字形状。图3~5表示波纹度曲线的一个例子。图3例示出大致圆弧形状的波纹度曲线。图4例示出大致m字形状的波纹度曲线。图5例示出大致s字形状的波纹度曲线。

32.大致圆弧形状是指下述形状:以曲线状逐渐上升,在过了极大点(最上点)后以曲线状逐渐下降。此时,极值点只有一个部位。极值点可以为表面侧、背面侧中的任一者。此外,在极值点朝向背面侧时成为下述形状:以曲线状逐渐下降,在过了极小点(最下点)后以曲线状逐渐上升。另外,波纹度曲线的开始和结束的部分也可以是像富士山的山脚那样的扩展的形状。即,大致圆弧状是指在波纹度曲线中极值为1个的形状。

33.大致m字形状是指下述形状:以曲线状逐渐上升,在过了第1极大点(最上点)后逐渐下降,过了极小点(最下点)后再次逐渐上升,在过了第2极大点(最上点)后逐渐下降。其是将最上点(第1极大点)

→

最下点(极小点)

→

最上点(第2极大点)以曲线状描绘的形状。另

外,最上点和最下点也可以变成反向。这种情况下,变成大致w字。因此,大致m字也包括大致w字。另外,波纹度曲线的开始和结束的部分也可以是像富士山的山脚那样的扩展的形状。即,大致m字形状是指在波纹度曲线中极值为3个的形状。

34.大致s字形状是指下述形状:以曲线状逐渐上升,在过了极大点(最上点)后逐渐下降,过了极小点(最下点)后再次逐渐上升。其是将最上点

→

最下点以曲线状描绘的形状。另外,最上点和最下点也可以变成反向。另外,波纹度曲线的开始和结束的部分也可以是像富士山的山脚那样的扩展的形状。即,大致s字形状是指在波纹度曲线中极值为2个的形状。

35.优选第1波纹度曲线为大致圆弧形状、第2波纹度曲线为大致m字形状或大致s字形状。在面2a为长方形的面的情况下,面2a具有彼此相对向的2个长边。优选沿着2个长边所测定的2个第1波纹度曲线中的至少一个第1波纹度曲线是以大致圆弧形状延伸,进一步优选2个第1波纹度曲线以大致圆弧形状延伸。沿着相对向的2个长边所测定的2个第1波纹度曲线只要分别以大致圆弧形状延伸即可,形状也可以不彼此完全一致。

36.优选2个第2波纹度曲线中的至少一个第2波纹度曲线以大致m字形状或大致s字形状延伸,进一步优选2个第2波纹度曲线以大致m字形状或大致s字形状延伸。2个第2波纹度曲线只要分别以大致m字形状或大致s字形状延伸即可,形状也可以不彼此完全一致。在一个第2波纹度曲线以大致m字形状延伸的情况下,优选另一个第2波纹度曲线也以大致m字形状延伸。同样地,在一个第2波纹度曲线以大致s字形状延伸的情况下,优选另一个第2波纹度曲线也以大致s字形状延伸。

37.图3~5进一步图示出了波纹度曲线的最大值与最小值之差z。波纹度曲线的最大值与最小值之差z优选为10μm以上。最大值是波纹度曲线的最上点中的最大的值。另外,最小值是波纹度曲线的最下点中的最小的值。波纹度曲线的最大值与最小值之差z优选为10μm以上,进一步优选为50μm以上。通过增大波纹度曲线的最大值与最小值之差z,从而在接合管脚后能够减小陶瓷基板2的波纹度。此外,波纹度曲线的最大值与最小值之差z的最大值没有特别限定,但优选为400μm以下。如果超过400μm,则陶瓷基板2的波纹度大,因此在接合管脚后有可能残存波纹度,对散热构件的安装性降低。

38.陶瓷基板2的厚度/金属板的厚度之比优选为1.5以下。在将包含表金属板3及背金属板4的多个金属板与陶瓷基板2进行接合时,使用其中最厚金属板的厚度来算出上述比。即,最厚金属板的厚度优选为陶瓷基板2的厚度的1.5倍以下。陶瓷基板2的厚度/金属板的厚度之比优选为1.5以下,进一步优选为0.5以下。陶瓷基板2的厚度/金属板的厚度之比为0.5以下表示减薄陶瓷基板2或增厚金属板。由此,能够容易控制波纹度曲线。陶瓷基板的长边的长度l1与短边的长度l2之比优选满足(l1/l2)≥1.25。即,l1优选为l2的1.25倍以上。基板的长边越长,则变得越容易赋予所期望的波纹度。

39.在陶瓷基板2的厚度为0.4mm以下、金属板的厚度为0.6mm以上时,优选的是,长边的沿面的波纹度曲线为大致圆弧形状,短边的沿面的波纹度曲线为大致m字形状。如果是该形状,则陶瓷基板2的波纹度会成为对称结构,因此能够减小接合管脚后的陶瓷基板2的波纹度曲线的最大值与最小值之差。另外,如果是氮化硅基板,则能够使厚度减薄至0.33mm以下、进而减薄至0.30mm以下。通过使陶瓷基板2的厚度减薄至0.4mm以下,从而变得容易控制波纹度曲线。

40.为了控制陶瓷基板2的长边的沿面的第1波纹度曲线和短边的沿面的第2波纹度曲

线,调整金属板的配置结构也是有效的。图6是表示金属板的配置结构的一个例子的图。图6图示出了陶瓷基板2、作为表金属板3的金属板3a、金属板3b、金属板3c、金属板3d、陶瓷基板2的长边的长度l1、陶瓷基板2的短边的长度l2、金属板3c的长边的长度m

1-1

、金属板3d的长边的长度m

1-2

、金属板3a的短边的长度m

2-1

、金属板3b的短边的长度m

2-2

和金属板3d的短边的长度m

2-3

。

41.在将金属板的长边的长度的合计设为σmn时,σmn相对于l1的比优选满足0.50≤σmn/l1≤0.95。σmn是与陶瓷基板2的长边的沿面最近的金属板的长度的合计。n取决于成为对象的金属板的个数。就图6而言,金属板3c和金属板3d与陶瓷基板2的长边的沿面最近。因而,σmn为m

1-1

+m

1-2

之和。在将一个金属板的长度以m表示时,优选m/l1≤0.5。图6中图示出了金属板3c和金属板3d,但金属板的个数也可以为3个以上。

42.在将金属板的短边侧的长度的合计设为σmm时,σmm相对于l2的比优选满足0.50≤σmm/l2≤0.95。σmm是与陶瓷基板2的短边的沿面最近的金属板的长度的合计值。n取决于成为对象的金属板的个数。就图6而言,金属板3a、3b、3d与陶瓷基板2的短边的沿面最近。因而,σmm为m

2-1

、m

2-2

和m

2-3

之和。另外,在将一个金属板的长度以m表示时,优选m/l2≤0.5。图6中图示出了金属板3a、金属板3b、金属板3d,但金属板的个数也可以为4个以上。

43.通过相对于陶瓷基板2的长度l1、l2来控制σmn值、σmm值、m值,从而能够控制波纹度曲线的形状。由此,即使金属板的配置数增加至3个以上,也能够使波纹度曲线的形状变成优选的形状。即,即使表金属板3的配置数为3个以上的复杂的图案形状,也能够控制波纹度曲线。

44.图6图示出了设置于陶瓷基板2的短边的沿面上的3个金属板(3a、3b、3d)。可以在金属板3a与金属板3b之间及金属板3b与金属板3d之间形成间隙。该间隙中变得容易形成波纹度曲线的极值。对于长边侧也同样。也可以将0.50≤σmn/l1≤0.95、0.50≤σmm/l2≤0.95、m/l1≤0.5、m/l2≤0.5中的任1种或2种以上组合。

45.陶瓷电路基板1适合为带管脚的陶瓷电路基板。图7是表示带管脚的陶瓷电路基板的一个例子的图。图8是表示半导体模块的一个例子的图。图7及图8图示出了陶瓷电路基板1、管脚5、半导体器件6、散热构件7、带管脚的陶瓷电路基板10和半导体模块20。

46.带管脚的陶瓷电路基板10具备陶瓷电路基板1、与陶瓷电路基板1接合的表金属板3和与表金属板3接合的管脚5。管脚5具有作为用于与外部导通的外部电极的功能。管脚5的形状的例子包括引线框型及引脚型。管脚5的接合个数没有特别限定。如果有需要,则也可以将管脚与引线接合(wire bonding)并用。

47.带管脚的陶瓷电路基板10适合为在表金属板3上接合有厚度为0.2mm以上的管脚5而成的结构。管脚5的厚度优选为0.2mm以上,进一步优选为0.4mm以上。此外,管脚5的厚度在引线框型的情况下是由引线框板的厚度来定义,在引脚型的情况下是由引脚的宽度来定义。管脚5优选包含铜、铝或它们的合金等导电性良好的材料。表金属板3与管脚5的接合方法的例子包括焊料接合、钎料接合、超声波接合及压接接合(压焊接合)。通过增厚管脚5,能够使通电容量增加,降低电感。由此,能够有效利用高性能化的半导体器件的优点。

48.带管脚的陶瓷电路基板10能够将波纹度曲线的最大值与最小值之差z减小至40μm以下。如果与厚度为0.2mm以上的管脚5进行接合,则表金属板3会局部地变厚。在这种结构的情况下,陶瓷基板2的波纹度大。陶瓷基板2沿着长边或短边具有规定的波纹度。由此,能

够抵消通过管脚5的接合而产生的波纹度。其结果是,能够将带管脚的陶瓷电路基板的波纹度曲线的最大值与最小值之差z设定为40μm以下,进而设定为20μm以下。

49.管脚的厚度的上限没有特别限定,但优选为3mm以下。如果是厚度为0.2mm~3mm的引脚,则在表金属板3的表面的任意的部位进行接合都能够减小波纹度。通过减小陶瓷基板2的波纹度,能够提高对散热构件7的安装性。

50.半导体模块20具备带管脚的陶瓷电路基板10、安装于带管脚的陶瓷电路基板10上的半导体器件6和散热构件7。半导体器件6与表金属板3接合。半导体器件6的安装个数、安装部位只要是在表金属板3上则为任选。

51.散热构件7是用于安装背金属板4的构件。散热构件7设置于背金属板4之上。散热构件7的例子包括散热器、底板及散热片。散热构件7可以是板状、梳齿状、槽型或针型等各种形状。散热构件7可使用包含铜、al、alsic等散热性良好的材料的构件。

52.在散热构件7与背金属板4之间,也可以设置焊料、润滑脂等夹层。由于带管脚的陶瓷电路基板10的波纹度曲线的最大值与最小值之差z小,因此散热构件7与背金属板4的间隙变小。因此,焊料、润滑脂等夹层的涂布不均消失。由此,能够防止产生错位、夹杂物的突出等安装不良。

53.半导体模块20也可以具有螺纹固定结构等对陶瓷电路基板施加应力的安装结构。即使是螺纹固定结构,由于散热构件7与背金属板4的间隙小,因此也能够提高密合性。由此,能够抑制产生螺纹固定时的应力集中,因此能够降低安装不良。

54.使散热构件7与背金属板4的密合性提高也会带来散热性的提高。散热性的提高会带来作为半导体模块的tct特性的提高。伴随着半导体器件的高性能化,动作保证温度变得高达175℃以上。为了使散热性提高,正在研究增厚金属板、减薄陶瓷基板2。实施方式的陶瓷电路基板通过赋予规定的波纹度曲线,从而即使制成带有管脚的结构也能够提高散热性。

55.为了提高tct特性,优选介由接合层来接合陶瓷基板2与金属板。图9是表示金属板侧面和接合层的形状的一个例子的图。图9图示出了陶瓷基板2、金属板(表金属板3)、接合层8和接合层与金属板侧面的接触角θ。图9中例示了表金属板3,但背金属板4也同样。

56.接合层优选包含活性金属。活性金属包括选自ti(钛)、zr(锆)、hf(铪)、nb(铌)及al(铝)中的至少一种元素。使用含有活性金属的钎料膏来进行接合。在金属板为铜板(包括铜合金板)时,优选包含选自ti(钛)、zr(锆)、hf(铪)及nb(铌)中的至少一种元素。这些活性金属之中优选ti。另外,包含这些活性金属的接合层优选包含下述活性金属钎料,该活性金属钎料包含合计为100质量%以下的下述成分:40质量%~80质量%的ag、20质量%~60质量%的cu、0.1质量%~12质量%的活性金属、0质量%~20质量%的sn和0质量%~20质量%的in。在金属板为铝板(包括铝合金板)时,使用以al作为主要成分的钎料。al钎料优选包含0.1质量%~12质量%的si。

57.接合层8优选具有从陶瓷基板2与金属板3之间突出的接合层突出部。该接合层突出部优选设置于距离金属板的端部为10μm~100μm的区域。另外,接合层8与金属板3的侧面的接触角θ优选为80度以下,更优选为60度以下。通过控制接合层突出部和接触角θ,能够提高tct特性。特别是作为带管脚的陶瓷电路基板,能够提高tct特性。接合层突出部及金属板侧面形状可以通过利用蚀刻加工来进行控制。

58.根据需要,也可以进行树脂密封。树脂密封工序可以使用传递模塑法等方法。实施方式的半导体模块由于接合有厚的管脚,因此在树脂密封工序中管脚不会断线。另一方面,在引线接合中由于线细,因此在像传递模塑法那样模压力高的方法中容易产生断线。换而言之,通过使用厚的管脚,能够制成容易进行树脂密封的模块结构。

59.接下来,对上述陶瓷电路基板的制造方法进行说明。只要陶瓷电路基板具备上述构成,则其制造方法没有特别限定,但作为用于获得良好成品率的方法,可列举出下面的方法。

60.第一制造方法是为了得到目标波纹度曲线而对陶瓷成型体(生片)加工后进行烧结的方法。加工方法的例子包括使用了具有用于得到目标波纹度曲线的波纹度的模具的模具压制。还有在对生片进行冲裁时使用具有用于得到目标波纹度曲线的波纹度的模具的方法。还有在冲裁后的干燥工序中使用具有用于得到目标波纹度曲线的波纹度的模具的方法。

61.第二制造方法是为了得到目标波纹度曲线而对烧结后的陶瓷基板赋予波纹度的方法。通常的陶瓷基板的翘曲修正工序是一边施加载荷一边进行加热,使基板变得平坦。此时,一边用具有用于得到目标波纹度曲线的波纹度的模具施加载荷一边进行加热的方法是有效的。

62.第三制造方法是在金属板与陶瓷基板的接合工序中赋予用于得到目标波纹度曲线的波纹度的方法。在将金属板与陶瓷基板进行接合时,对金属板赋予拉伸应力。通过对金属板赋予拉伸应力,从而在接合工序中金属板发生收缩,对陶瓷基板得以赋予波纹度。对金属板赋予拉伸应力的方法的例子包括珩磨加工。

63.第四制造方法是从陶瓷电路基板的金属板上进行珩磨加工。通过直线性地进行珩磨加工,能够将该部分制成凸状。

64.第五制造方法是控制表背的金属板的体积比的方法。上述的第一至第五制造方法可以分别单独进行,也可以组合。

65.第一制造方法对厚度为0.4mm以下的薄型的陶瓷基板特别有效。如果陶瓷基板的厚度厚达0.6mm以上,则在烧结工序中陶瓷成型体的收缩变大,波纹度曲线的控制变难。

66.与第一制造方法同样地第二制造方法也是对厚度为0.4mm以下的薄型的陶瓷基板特别有效。如果想要对厚度为0.6mm以上的陶瓷基板赋予波纹度,则有可能基板会破损。特别是如果强度变成400mpa以下并且厚度变成0.6mm以上,则基板的柔软性不足,因此变得容易破损。

67.第三制造方法对厚度为0.6mm以上的厚金属板特别有效。如果金属板的厚度薄至0.3mm以下,则拉伸应力难以变大,因此波纹度的赋予容易变得不充分。

68.第四制造方法对厚度为0.6mm以上的厚金属板特别有效。如果金属板的厚度薄至0.3mm以下,则拉伸应力难以变大,因此波纹度的赋予容易变得不充分。

69.第五制造方法在具有表背的金属板的厚度之差的情况下有效。因此,厚度为0.33mm以下的氮化硅基板与厚度为0.6mm以上的金属板(例如铜板)的组合成为容易制作的组合。

70.陶瓷基板与金属板的接合方法可以是介由接合层的接合方法、不介由接合层而直接进行接合的接合方法中的任一者。介由接合层的接合方法优选活性金属接合法。活性金

属接合法是使用含有活性金属的活性金属钎料的方法。

71.活性金属优选包含选自ti(钛)、zr(锆)、hf(铪)、nb(铌)及al(铝)中的至少一种元素。在金属板为铜板(包括铜合金板)时,优选包含选自ti(钛)、zr(锆)、hf(铪)及nb(铌)中的至少一种元素。这些活性金属中优选ti。

72.包含上述活性金属的接合层优选使用下述活性金属钎料来形成,该活性金属钎料含有40质量%~80质量%的ag、20质量%~60质量%的cu、0.1质量%~12质量%的活性金属、0质量%~20质量%的sn和0质量%~20质量%的in,且它们的合计含量为100质量%以下。含有ti的活性金属钎料与氮化物陶瓷(氮化硅基板、氮化铝基板)反应而形成tin。由此,能够提高接合强度。在金属板为铝板(包括铝合金板)时,使用以al作为主要成分的钎料。al钎料优选包含0.1质量%~12质量%的si。

73.在陶瓷基板上涂布活性金属钎料膏,放置金属板。活性金属钎料膏的涂布厚度优选为10μm~40μm。接合工序优选在600℃~950℃的温度下进行。在活性金属包含选自ti、zr、hf及nb中的至少一种元素的情况下,优选在800℃~950℃的温度下进行。在活性金属包含al的情况下优选在600℃~800℃的温度下进行。加热气氛优选为非氧化性气氛。根据需要,也可以通过蚀刻加工来形成图案形状。可以对金属板的侧面进行蚀刻加工来控制接合层的突出部与金属板的接触角θ。

74.也可以通过不介由接合层而进行接合的直接接合法来接合陶瓷基板与金属板。在金属板为铜板的情况下,可以采用利用了铜与氧的共晶而进行的直接接合法。在陶瓷基板为氮化物的情况下,在表面形成氧化膜来进行。在金属板为al板的情况下,使用alsi合金板进行直接接合。

75.通过进行上述工序,能够控制陶瓷基板的波纹度曲线,例如能够使陶瓷基板的长边或短边的波纹度曲线成为大致圆弧形状,使另一者成为大致m字形状或大致s字形状。另外,可以通过调整第一至第三制造方法的条件来调整波纹度曲线的最大值与最小值之差z。

76.接下来,对上述带管脚的陶瓷电路基板的制造方法进行说明。带管脚的陶瓷电路基板是通过在上述陶瓷电路基板上接合管脚来制造。

77.管脚的例子包括引线框型管脚及引脚型管脚。管脚的形状的例子包括板状、针状、s字状及l字状。管脚优选包含铜、al或它们的合金。

78.管脚与陶瓷电路基板的表金属板接合。管脚与表金属板的接合方法的例子包括使用接合材料的方法、超声波接合及压接接合法。作为接合材料,可列举出焊料、钎料。

79.通过对陶瓷电路基板赋予规定的波纹度曲线,从而在管脚的厚度大型化至0.2mm以上、进而大型化至0.4mm以上时能够防止陶瓷基板弯曲。因此,带管脚的陶瓷电路基板能够将长边及短边的波纹度曲线的最大值与最小值之差z减小至40μm以下、进而减小至20μm以下。

80.如上述那样,优选赋予0.50≤σmn/l1≤0.95、0.10≤σmm/l2≤0.95、m/l1≤0.5、m/l2≤0.5中的任1种或2种以上。通过设定为这样的范围,即使表金属板3达到3个以上也能够控制波纹度曲线。例如,通过将2个以上的多块表金属板3接合,并设置金属板彼此的间隙,从而变得容易赋予波纹度曲线的极值。即使将陶瓷基板2与表金属板3的沿面距离缩窄至1mm~2mm,也能够赋予规定的波纹度曲线。

81.接下来,对半导体模块的制造方法进行说明。半导体模块的制造方法具备下述工

序:在上述带管脚的陶瓷电路基板上安装半导体器件的工序;安装到散热构件上的工序。

82.在安装半导体器件的工序中,在表金属板上安装半导体器件。半导体器件优选介由焊料等接合层来接合。在安装到散热构件上的工序中,将陶瓷电路基板的背金属板安装到散热构件上。在背金属板与散热构件之间,根据需要,也可以夹有润滑脂、焊料、钎料等。

83.根据需要,也可以将陶瓷基板螺纹固定。螺纹固定结构的例子包括在陶瓷基板上设置螺纹孔的结构、用压紧夹具固定陶瓷基板的端部来进行螺纹固定的结构。

84.上述带管脚的陶瓷电路基板的长边及短边的波纹度曲线的最大值与最小值之差z小。因此,在安装到散热构件上时,能够减小背金属板与散热构件的间隙。因此,能够提高背金属板与散热构件之间的散热性。

85.由于提高背金属板与散热构件的密合性,因此即使进行像螺纹固定等那样地对陶瓷基板施加应力的固定方法,也不易产生错位、破损等安装不良。与此相对,根据需要,也可以进行树脂密封工序。树脂密封工序的例子包括传递模塑法。传递模塑法是提高成型压力来提高量产性的密封方法。通过接合厚度为0.2mm以上的管脚,能够防止传递模塑工序中的管脚的断线。换而言之,带管脚的陶瓷电路基板以及使用了该带管脚的陶瓷电路基板而成的半导体模块适合于传递模塑工序。

86.实施例

87.(实施例1~8、比较例1~3)

88.制作了表1中所示的氮化硅电路基板。作为氮化硅基板,准备了导热率为90w/m

·

k、三点弯曲强度为700mpa的氮化硅基板。作为表金属板、背金属板,准备了铜板。使用含有ti的活性金属钎料来接合氮化硅基板和铜板。作为活性金属钎料,使用了由ag(剩余部分)、cu(30质量%)、ti(5质量%)、sn(10质量%)制成的钎料。以20μm的厚度涂布活性金属钎料膏,在850℃、非氧化性气氛中进行加热而将氮化硅基板与铜板进行接合。在接合铜板之后,通过蚀刻加工,调整了接合层突出部尺寸、铜板侧面端部与接合层突出部的接触角θ。接合层突出部的长度调整为20~40μm,铜板侧面端部与接合层突出部的接触角θ调整为40~60度。表铜板的铜板间距离设定为1.5~3.0mm。将表铜板与陶瓷基板的沿面距离统一为1.5mm。就实施例而言,作为波纹度的赋予工序,进行了第二制造方法(对陶瓷基板赋予目标波纹度的方法)或第四制造方法(在金属板上直线性地实施珩磨加工)。比较例1通过翘曲修正工序而消除了波纹度。另外,比较例2、3通过与实施例同样的方法赋予了波纹度。

89.[表1]

[0090][0091]

对实施例及比较例的陶瓷电路基板测定了σmn/l1、σmm/l2、m/l1、m/l2。这些测定是以在陶瓷基板的长边侧(l1侧)及短边侧(l2侧)位于与沿面最近的部位的表金属板为基准来进行。此外,在将尺寸不同的金属板进行接合时,m/l1、m/l2显示出了最大的值。将其结果示于表2中。

[0092]

[表2]

[0093][0094]

如由表2可知的那样,实施例的氮化硅电路基板满足0.50≤σmn/l1≤0.95、0.50≤σmm/l2≤0.95、m/l1≤0.5、m/l2≤0.5中的1个或2个以上。

[0095]

接着,对实施例及比较例的陶瓷电路基板的长边及短边的波纹度曲线进行了测定。波纹度曲线的测定是对距离陶瓷基板的端部为1mm内侧的部分进行激光扫描来测定。将测定结果依据jis-b0601制成波纹度曲线。另外,波纹度曲线的最大值与最小值之差z也一并进行了测定。将其结果示于表3中。

[0096]

[表3]

[0097][0098]

在实施例及比较例的陶瓷电路基板上接合管脚。管脚使用了表4中所示的管脚。此外,管脚全部使用了由铜制成的管脚。引线框型制成了平板形状,引脚型制成了圆柱形状。在引脚型的情况下,管脚的厚度成为直径。

[0099]

[表4]

[0100] 形状尺寸管脚1引线框型纵10mm

×

横3mm

×

厚0.5mm管脚2引线框型纵8mm

×

横2mm

×

厚0.8mm管脚3引脚型长5mm

×

直径2mm

[0101]

接着,在实施例及比较例的陶瓷电路基板上接合表4中所示的管脚。管脚的接合个数以一个表金属板上接合的个数来表示。即,由于表金属板有2个,因此实际的连接个数达2倍。例如,实施例1在一个金属板上接合有2个管脚1。实施例1中由于设置有2个表金属板,因此管脚1的连接个数全部为4个。之后,测定了长边侧的波纹度曲线(第1波纹度曲线)及短边侧的波纹度曲线(第2波纹度曲线)的最大值与最小值之差z。将其结果示于表5中。

[0102]

[表5]

[0103][0104]

如由表可知的那样,实施例的带管脚的陶瓷电路基板的波纹度曲线的最大值与最小值之差z小到20μm以下。与此相对,比较例都成为大的值。

[0105]

接着,对实施例及比较例的带管脚的陶瓷电路基板进行了tct特性、安装性的确认

试验。tct是将-40℃

×

30分钟

→

室温

×

10分钟

→

175℃

×

30分钟

→

室温

×

10分钟作为1个循环,测定了5000个循环后的不良的产生率。由tct引起的不良产生率为0%是没有不良,100%是全部为不良品(接合层或陶瓷基板上的裂纹产生)。

[0106]

安装性的确认试验测定了通过螺纹固定而固定于散热构件上时的不良的产生率。螺纹固定是在背金属板与散热构件之间夹有润滑脂来进行。对热电阻(k/w)也进行了测定。将其结果示于表6中。

[0107]

[表6]

[0108][0109]

如由表可知的那样,实施例的带管脚的陶瓷电路基板得到了tct特性、安装性都良好的结果。与此相对,比较例由于波纹度大,因此特性降低。因此,可知实施例适合为接合厚的管脚的陶瓷电路基板。即使将氮化硅基板减薄至0.32mm以下、进而减薄至0.25mm以下,也显示出了优异的耐久性。

[0110]

以上,对本发明的几个实施方式进行了例示,但这些实施方式是作为例子提出的,并不意图限定发明的范围。这些新颖的实施方式可以以其它各种方式实施,在不脱离发明的主旨的范围内,可以进行各种省略、置换、变更等。这些实施方式和其变形例包含于发明的范围、主旨中,并且包含于权利要求书中记载的发明和其等同的范围内。另外,上述的各实施方式可以相互组合来实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1