一种液体燃料电池用汽水分离多功能一体化综合装置的制作方法

1.本发明涉及液体燃料(甲醇、乙醇等液体燃料)电池技术领域,是涉及液体燃料电池系统中的一种综合装置。本发明主要用于对液体燃料电池系统的汽/气/水分离处理、冷凝水回收回用/燃料汽燃料的回收/废气排放处理、燃料浓度保持与配料处理、循环燃料液供给处理、蒸汽燃料回收处理等,将多功能集于一身、一体的一种高效节能的综合装置。

背景技术:

2.液体燃料电池一直被公认为下一代的清洁能源安全性能最佳的首选,是未来实现环境与人类和谐共处的一大利器之一,鉴于此,有关燃料电池的研究越来越多,也越来越深入;燃料电池依照电解质的不同,分为质子交换膜燃料电池、固体氧化物燃料电池、熔融碳酸盐燃料电池、磷酸燃料电池等。在整个液体燃料电池系统中,除电堆,汽水分离多功能处理装置,就是液体燃料电池系统中的另一个重要的核心装置。可以说,所有的液体燃料电池,是离不了该装置的;

3.目前,在液体燃料电池系统中,存在的装置配套过多,诸如系统中的燃料补给与配料装置、电池燃料循环液的储供装置、电堆发电生成的co2气液分离处理装置、冷凝水回收的汽水分离处理装置等等,造成燃料液体电池系统设计过于复杂,系统过于庞大、体积与空间占用过大等等诸多问题,不利于燃料电池系统总效率和经济性的提高;所以,需要设计一种液体燃料电池用汽水分离多功能一体化综合装置来解决上述问题。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种液体燃料电池用汽水分离多功能一体化综合装置。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种液体燃料电池用汽水分离多功能一体化综合装置,包括箱体,所述箱体设置有五个工作腔,上部的汽/气/水分离功能工作腔、中部的co2气/燃料分离/燃料蒸汽喷淋回收与冷凝水收集回用功能工作腔、下部的两个并排的燃料蒸汽喷淋回收/燃料浓度保持与浓度配混功能工作腔与电堆燃料储供保障稳定功能工作腔、底部的燃料浓度配给功能工作腔;

7.所述汽/气/水分离功能工作腔与co2气/燃料分离/燃料蒸汽喷淋回收与冷凝水收集回用功能工作腔,通过多孔板相隔相通的;所述co2气/燃料分离/燃料蒸汽喷淋回收与冷凝水收集回用功能工作腔与燃料蒸汽喷淋回收/燃料浓度保持与浓度配混功能工作腔,通过多孔板相隔相通的;所述燃料蒸汽喷淋回收/燃料浓度保持与浓度配混功能工作腔与电堆燃料储供保障稳定功能工作腔,用多孔连通隔板相隔相通;所述燃料蒸汽喷淋回收/燃料浓度保持与浓度配混功能工作腔与燃料浓度配给功能工作腔,是直接连通的。

8.优选地,所述汽/气/水分离功能工作腔设置有汽/气/水多相混合流体入腔的流体进口管、汽/气/水多相混合流体被分离后气体排放出腔的出口管,所述的出口管的侧面连

接有一个co2气体虹吸排入管;所述汽/气/水混合流体入腔口处设置有与进口通道中心线相倾斜个角度的一级捕液器,所述一级捕液器的倾角为10

°

至90

°

;气体排放出腔口位置设置有与出口通道中心线相倾斜个角度的二次捕液器,所述二次捕液器设置的倾斜角在5

°

至90

°

;所述汽/气/水分离功能工作腔的底部设置有与co2气/燃料分离/燃料蒸汽喷淋回收与冷凝水收集回用功能工作腔相通的多孔板或透水器+多孔板;腔体的主体几何形状,可以是圆形或方形或多棱形等各种形状,但其腔体的体积尺寸,是远大于或等于1.5倍以上进口混合流体的体积流量的。

9.优选地,所述一级捕液器的结构为平板或凹凸板或阶梯板等不同形状,所述二次捕液器结构上设有二次捕液筛网或透气捕液膜或捕液筛网+透气捕液膜。

10.优选地,所述多孔板是整体结构,所述多孔板结构可以是各种锥形或v形或平板;所述透水器+多孔板为在多孔板上或在上面部另设一个即能透液,又能阻止蒸汽通过功能的汽水隔离膜制作的透水器。

11.优选地,所述工作腔设有co2气/燃料液混合流体入腔的进口管、co2气体分离出腔的虹吸出口管,所述虹吸出口管与上部的汽/气/水分离功能工作腔气体排放出腔的出口管是相通的;所述co2气/燃料分离/燃料蒸汽喷淋回收与冷凝水收集回用功能工作腔侧面设置有高位液体溢流出腔的溢流管,在溢流管上或在溢流外接的管线上,设置有一个封堵阀;所述工作腔的上部设置有与汽/气/水分离功能工作腔底部设置的共享公用的喷淋多孔板一;所述工作腔底部还设有无孔隔板+多孔板一体的工作腔隔板,所述工作腔隔板设置的位置与水平线位置,是向多孔板方向向下倾斜的,其向下倾斜的角度可为1

°

至45

°

,所述工作腔隔板上的多孔板段,是与其下部的燃料蒸汽喷淋回收/燃料浓度保持与浓度配混功能工作腔是相通的;腔体的主体几何形状,可以是圆形或方形或多棱形等各种形状,但其腔体的体积尺寸,是远大于或等于1.5倍以上进口混合流体的体积流量的,所述工作腔隔板是个整体板,其板外形可以是平性或v形或w形等不同板型结构。

12.优选地,所述工作腔的上部设有与中部的co2气/燃料分离/燃料蒸汽喷淋回收与冷凝水收集回用功能工作腔部底设置的多孔板共享公用的喷淋多孔板二;所述工作腔的腔侧面设置有一个多孔板结构的多孔板隔板,所述多孔板隔板是与电堆燃料储供保障稳定功能工作腔相互连通的;所述工作腔的底部是直接与底部的燃料浓度配制供给功能工作腔直接相通;腔体主体几何形状,可以圆形或方形或多棱形等各种形状。

13.优选地,所述工作腔上设置有高浓度燃料(如甲醇、乙醇...)入腔的高浓度燃料进口管,可与高浓度燃料供给泵管线连接;所述工作腔底部设置有与高浓度燃料进口接管相连的多孔流体喷射管;所述工作腔的底部设置有一个液体排空出口管,所述液体排空出口管上或在装置排空管线上设置有一个封堵阀;所述工作腔上部开口是直接与上部的燃料蒸汽喷淋回收/燃料浓度保持与浓度配混功能工作腔相通的。

14.优选地,所述工作腔上设置有液体燃料出腔的液体燃料出口管,可与电堆燃料循环泵管线连接,其管口位置,根据需要确定;所述工作腔设有与工作腔共享共用的多孔连通隔板;所述工作腔上设置还设置有一个液位传感器;工作腔的主体几何形状,可以圆形或方形或多棱形等各种形状。

15.优选地,所述的多孔板隔板和多孔板多孔的孔径是在0.01mm至4mm间选取。

16.本发明具有以下有益效果:

17.通过本发明实现功能工作原理的介绍可知,本发明不仅结构更加紧凑、体积占用空间更小、质量更轻、功能实现效果好、效率高、经济性更好,且装置提供给电堆燃料的浓度稳定性与维护电堆发电性能的稳定性更好,并且更加节能、更加环保;同时,装置的抗晃动、抗振动、抗倾斜的安全保障性、可靠性好,有益于进一步地提升液体燃料电池产品的性能;并可进一步扩大液体燃料电池产品使用与适用环境的市场范围,更有益于进一步提高清洁能源使用的社会效益和经济效益。

附图说明

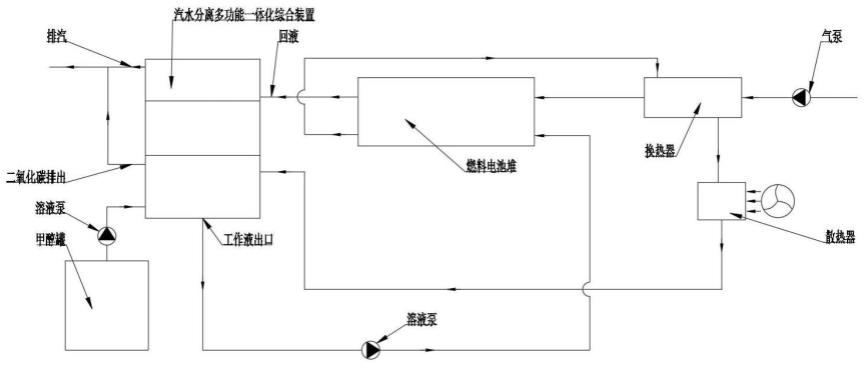

18.图1为本发明提出的一种液体燃料电池用汽水分离多功能一体化综合装置的液体燃料电池系统工作原理图;

19.图2为本发明提出的一种液体燃料电池用汽水分离多功能一体化综合装置的剖视结构示意图;

20.图3为本发明提出的一种液体燃料电池用汽水分离多功能一体化综合装置的工作原理示意图;

21.图4为本发明提出的一种液体燃料电池用汽水分离多功能一体化综合装置的装置流体在晃动、震动、倾斜状况示意图;

22.图中:1、箱体;101、汽/气/水分离功能工作腔;102、co2气/燃料分离/燃料蒸汽喷淋回收与冷凝水收集回用功能工作腔;103、燃料蒸汽喷淋回收/燃料浓度保持与浓度配混功能工作腔;104、电堆燃料储供保障稳定功能工作腔;105、燃料浓度配给功能工作腔;201、流体进口管;202、出口管;203、一级捕液器;204、二次捕液器;205、多孔板;301、进口管;302、虹吸出口管;303、溢流管;304、喷淋多孔板一;305、无孔隔板;306、工作腔隔板;401、多孔板隔板;402、喷淋多孔板二;501、高浓度燃料进口管;502、液体排空出口管;601、液体燃料出口管;602、液位传感器。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

24.参照图1-4,一种液体燃料电池用汽水分离多功能一体化综合装置,包括箱体1,箱体1设置有五个工作腔,上部的汽/气/水分离功能工作腔101、中部的co2气/燃料分离/燃料蒸汽喷淋回收与冷凝水收集回用功能工作腔102、下部的两个并排的燃料蒸汽喷淋回收/燃料浓度保持与浓度配混功能工作腔103与电堆燃料储供保障稳定功能工作腔104、底部的燃料浓度配给功能工作腔105;

25.汽/气/水分离功能工作腔101与co2气/燃料分离/燃料蒸汽喷淋回收与冷凝水收集回用功能工作腔102,通过多孔板205相隔相通的;co2气/燃料分离/燃料蒸汽喷淋回收与冷凝水收集回用功能工作腔102与燃料蒸汽喷淋回收/燃料浓度保持与浓度配混功能工作腔103,通过多孔板205相隔相通的;燃料蒸汽喷淋回收/燃料浓度保持与浓度配混功能工作腔103与电堆燃料储供保障稳定功能工作腔104,用多孔连通隔板602相隔相通;燃料蒸汽喷淋回收/燃料浓度保持与浓度配混功能工作腔103与燃料浓度配给功能工作腔105,是直接连通的。

26.进一步的,汽/气/水分离功能工作腔101设置有汽/气/水多相混合流体入腔的流体进口管201、汽/气/水多相混合流体被分离后气体排放出腔的出口管202,的出口管202的侧面连接有一个co2气体虹吸排入管;汽/气/水混合流体入腔口处设置有与进口通道中心线相倾斜个角度的一级捕液器203,一级捕液器203的倾角为10

°

至90

°

;气体排放出腔口位置设置有与出口通道中心线相倾斜个角度的二次捕液器204,二次捕液器204设置的倾斜角在5

°

至90

°

;汽/气/水分离功能工作腔101的底部设置有与co2气/燃料分离/燃料蒸汽喷淋回收与冷凝水收集回用功能工作腔102相通的多孔板205或透水器+多孔板205;腔体的主体几何形状,可以是圆形或方形或多棱形等各种形状,但其腔体的体积尺寸,是远大于或等于1.5倍以上进口混合流体的体积流量的。

27.进一步的,一级捕液器203的结构为平板或凹凸板或阶梯板等不同形状,二次捕液器204结构上设有二次捕液筛网或透气捕液膜或捕液筛网+透气捕液膜。

28.进一步的,多孔板205是整体结构,多孔板205结构可以是各种锥形或v形或平板;透水器+多孔板205为在多孔板205上或在上面部另设一个即能透液,又能阻止蒸汽通过功能的汽水隔离膜制作的透水器。

29.进一步的,工作腔设有co2气/燃料液混合流体入腔的进口管301、co2气体分离出腔的虹吸出口管302,虹吸出口管302与上部的汽/气/水分离功能工作腔101气体排放出腔的出口管202是相通的;co2气/燃料分离/燃料蒸汽喷淋回收与冷凝水收集回用功能工作腔102侧面设置有高位液体溢流出腔的溢流管303,在溢流管303上或在溢流外接的管线上,设置有一个封堵阀;工作腔的上部设置有与汽/气/水分离功能工作腔101底部设置的共享公用的喷淋多孔板一304;工作腔底部还设有无孔隔板305+多孔板205一体的工作腔隔板306,工作腔隔板306设置的位置与水平线位置,是向多孔板205方向向下倾斜的,其向下倾斜的角度可为1

°

至45

°

,工作腔隔板306上的多孔板205段,是与其下部的燃料蒸汽喷淋回收/燃料浓度保持与浓度配混功能工作腔103是相通的;腔体的主体几何形状,可以是圆形或方形或多棱形等各种形状,但其腔体的体积尺寸,是远大于或等于1.5倍以上进口混合流体的体积流量的,工作腔隔板306是个整体板,其板外形可以是平性或v形或w形等不同板型结构。

30.进一步的,工作腔的上部设有与中部的co2气/燃料分离/燃料蒸汽喷淋回收与冷凝水收集回用功能工作腔102部底设置的多孔板205共享公用的喷淋多孔板二402;工作腔的腔侧面设置有一个多孔板205结构的多孔板隔板401,多孔板隔板401是与电堆燃料储供保障稳定功能工作腔104相互连通的;工作腔的底部是直接与底部的燃料浓度配制供给功能工作腔105直接相通;腔体主体几何形状,可以圆形或方形或多棱形等各种形状。

31.进一步的,工作腔上设置有高浓度燃料(如甲醇、乙醇...)入腔的高浓度燃料进口管501,可与高浓度燃料供给泵管线连接;工作腔底部设置有与高浓度燃料进口接管相连的多孔流体喷射管;工作腔的底部设置有一个液体排空出口管502,液体排空出口管502上或在装置排空管线上设置有一个封堵阀;工作腔上部开口是直接与上部的燃料蒸汽喷淋回收/燃料浓度保持与浓度配混功能工作腔103相通的。

32.进一步的,工作腔上设置有液体燃料出腔的液体燃料出口管601,可与电堆燃料循环泵管线连接,其管口位置,根据需要确定;工作腔设有与103工作腔共享共用的多孔连通隔板;工作腔上设置还设置有一个液位传感器602;工作腔的主体几何形状,可以圆形或方形或多棱形等各种形状。

33.进一步的,的多孔板隔板401和多孔板205多孔的孔径是在0.01mm至4mm间选取。

34.本发明的具体工作原理如下:

35.本发明的一种液体燃料电池用汽水分离多功能一体化综合装置,是由五个功能腔体组成的,即:是由上部的汽/气/水分离功能工作腔101、中部的co2气/燃料分离/燃料蒸汽喷淋回收与冷凝水收集回用功能工作腔102、下部的两个并排的燃料蒸汽喷淋回收/燃料浓度保持与浓度配混功能工作腔103与电堆燃料储供保障稳定功能工作腔104、底部的燃料浓度配给功能工作腔105所组成。装置功能实现的工艺技术流程、路径及功能处理方式的具体实现方法如下:

36.上部的汽/气/水分离功能工作腔101,其功能是用来直接处理来自电堆阴极的汽/气/水混合流体工作腔。其功能是将电堆阴极输送来的混合流体中的汽/气/水进行分离处理与蒸汽冷凝水收集;对分离出来的水/冷凝水输入到装置中部的工作腔102进行回用;对分离出来其余的余气(空气未在阴极反应o2/n2等气体)和未被完全冷凝的剩余蒸汽,排出腔外。

37.中部的co2气/燃料分离/燃料蒸汽喷淋回收与冷凝水收集回用功能工作腔102,其功能是用来处理来自电堆阳极输送来的co2/燃料循环液的混合流体与上部的101工作腔输送来的液体水。工作腔首先将来自电堆阳极输送来的混合流体中的co2/燃料循环液进行分离;对分离出来的燃料循环液,会同上部101腔输送来的液体水,一起输入下部的103工作腔;对工作腔分离出来的co2气体,通过虹吸出口管302,排出腔外。同时,并对混合流体在co2/燃料循环液分离过程中挥发出来的燃料蒸汽,进行喷淋吸附和回收。

38.下部的燃料蒸汽喷淋回收/燃料浓度保持与浓度配混功能工作腔103,其功能是用来处理来自中部工作腔输送来的回流燃料循环液/液态水混合液与底部105工作腔输送来的高浓度燃料,进行浓度保持的混配处理;并对浓度混配后的燃料循环液,通过多孔连通隔板602,输送给电堆燃料储供保障稳定功能工作腔104。同时,对浓度流体混配过程而挥发出来的燃料蒸汽进行喷淋吸附和回收。

39.下部的电堆燃料储供保障稳定功能工作腔104,其功能是进一步处理与储存来自103工作腔输送来的燃料循环液,让其燃料循环液的浓度进一步均匀化扩散处理和存储,并对其浓度均匀的燃料循环液,通过工作腔的出口管,由系统的燃料循环泵,循环输送给电堆,用于发电使用。

40.底部的燃料浓度配给功能工作腔105,其功能是用来处理来自高浓度燃料供给泵输送来的高浓度流体燃料,进行再度配送处理,对配送处理过的高浓度流体燃料,直接通过工作腔的上部开孔,输送给103工作腔。

41.各功能工作腔的工作原理及特点:

42.上部的汽/气/水分离功能工作腔101的工作原理及特点:

43.来自电堆阴极输送来的汽/气/水混合流体,主要以气态为主,且温度较高。为实现对混合流体中汽/气/水的分离,其分离工作是这样实现的:

44.由于本腔体的体积容量设置,远大于高温汽/气/水的混合流体的体积流量。根据能量守恒定律,高温混合流体进腔后,混合流体会迅速被闪蒸和出现降温,将高温气态流体中的气/水从高温蒸汽中被分离出来;被分离出来的水,在重力作用下,会沉降入腔底;同时,在迅速降温作用下,混合流体中部分蒸汽,也会被冷凝成冷凝水,一同沉降入腔底。对被

分离出来的不易溶于水的气体(如:o2/n2等),在流体压力作用下,气体会直接流向工作腔的出气管。

45.进一步,混合流体在进腔时,会触碰在工作腔的进口处设置的一级捕液器203,将会对混合流体中携带的绝大部分液态水及部分从蒸汽里被冷凝出来的冷凝水,被一级捕液器203捕获,被捕获的液态,同样在重力作用下,会沿着捕液器表面流淌,进入腔底。

46.进一步,未被分离的少部分水蒸汽,在流体压力作用下,在被送到气体出腔口时,在出腔前,蒸汽又被在出腔口处设置的二次捕液器204,再次将少部分水蒸汽、及被夹裹的少量蒸汽冷凝水,被二次捕获;被二次的冷凝水,顺着二次捕液器204流入工作腔的腔底。

47.进一步,对落入工作腔底的液态水,在通过腔底设置的多孔积液隔板,将分离工作腔分离收集的液态水,送入中部的功能工作腔102。

48.进一步,在工作腔底铺设的透水膜,既可以阻拦蒸汽/气体进入中部的工作腔102。

49.上部工作腔的特点是:分离腔功能处理工艺结构简洁、汽/气/水分离迅速、液态水收集效果好、分离效率高。

50.2、中部的co2气/燃料分离/燃料蒸汽喷淋回收与冷凝水收集回用功能工作腔102的工作原理及特点:

51.来自电堆阳极输送过来的co2气/燃料循环流体,是气液混合态流体。为实现对混合流体中co2气与燃料循环液的分离,工作腔是这样实现的:

52.co2气体,具有不易溶于水的特性。

53.由于工作腔设置的体积容量,远大于混合流体进入腔体的体积流量,且流体流淌比表面积相对较大。根据能量守恒定律,当co2气/燃料循环液混合流体进入工作腔后,流体会迅速被闪蒸降压;流体在闪蒸降压、较大比表面积共同作用下,流体中的co2气体,会迅速从混合流体中被分离与溢出液外;从混合流体中溢出的co2气体,会流向工作腔内设置的co2气体出口管,同时气体出口管又连接着虹吸管,co2气体会被快速排出工作腔外的大气。

54.进一步,co2气体,在迅速与燃料循环液分离处理的同时,燃料循环液流体中少量的燃料,也会以燃料蒸汽的形式被蒸发出来,但是被蒸发出来的蒸汽流体,在通过上部的工作腔喷淋下来的喷淋水时,又会被喷淋水吸附和回收,从新返回燃料循环液中。

55.进一步,分离处理后的燃料循环液的液体,与从上部工作腔喷淋下来的水溶液,将沿着腔底部设置倾斜的隔板,流向与下部的工作腔103相通的隔板上的多孔板,被输入进103工作腔。

56.受环境温度、湿度及系统散热器设置的额定散热功率影响,在不同季节、不同环境下,101工作腔通过对汽/气/水分离、收集到的液态水量,是不可能相同的。在保证电堆循环液正常补充用水量的条件下,本发明在工作腔上,还设置了一个液量调节与控制的溢流管/阀。当系统出现过高液位时,对超出正常保持液位的液体,可通过溢流管阀的控制,被排出工作腔外。在正常使用液位范围时,溢流管/阀是处于关闭状态的。

57.co2气体被排出腔外,是这样实现的:

58.在工作腔设置的co2气体排放出口管,是直接与上部101工作腔的气体排气管相通的,且管径远小于上部工作腔的气体排气管管径。同时,由于上部工作腔的外排气体流量、流速,远大于从液体在分离出来co2气量、流速,上部工作腔的排气管,会对co2气体连通管产的虹吸。co2气体就是通过虹吸管的虹吸作用,被上部工作腔的外排气体,一同被外排出腔

外的。

59.中部工作腔的特点是:混合流体气液分离处理工艺、处理结构,简洁、简单;分离效果好、分离速度快;且,燃料浪费及损失量极少、燃料循环利用率高。

60.3、下部的燃料蒸汽喷淋回收/燃料浓度保持与浓度配混功能工作腔103的工作原理及特点:

61.来自中部工作腔102输送入进腔的混合流体,主要以液态流体为主,且混合流体的燃料浓度是逐渐降低的。当燃料浓度降低到一定程度时,必须需及时补充高浓度燃料,以维持电堆发电性能保持相对稳定。为实现燃料燃料浓度保持与浓度的配混,工作腔是这样实现的:

62.由于进入中部工作腔的混合流体,是来自电堆阳极回流来的具有一定燃料浓度的燃料循环液,与来自101工作腔的液态水的混合液。工作腔需对两股浓度不同混合流体,进行混合与浓度均衡化处理。两种流体被回流一起后,通过对两种流体进行的燃料浓度相互渗透的混合处理后,通过多孔连通器,输送给104的电堆燃料储供保障稳定功能工作腔。再通过104工作腔,供给电堆发电使用。

63.当来自中部的混合液燃料浓度降低到一定浓度后,工作腔还需对底部工作腔105输送补充来的高浓度燃料,形成对三种流体,进行燃料浓度的均衡化混合。由于三种流体的密度是不同的,尤其来自底部来的高浓度燃料液的密度较低,来自中部的混合流体密度比高浓度燃料液密度大,他们会产生相互对流,与浓度相互扩散,可完成燃料浓度保持与浓度配混均匀化的工作。

64.进一步,工作腔在流体燃料浓度配混过程中,由于流体的整体温度相对较高,少部分燃料会产生挥发并形成蒸汽。但是,由于来自中部的混合流体进入工作腔的方式,是通过多孔板喷淋进腔的,故,燃料蒸汽又会被喷淋液吸附回收,又被会返回到混合流体中。

65.燃料蒸汽喷淋回收/燃料浓度保持与浓度配混功能工作腔的特点是:

66.浓度处理工艺结构简单、浓度混液效果好、燃料浪费低。

67.4、下部的电堆燃料储供保障稳定功能工作腔104的工作原理及特点:

68.来自103工作腔横向输送到104工作腔的流体,尤其在高浓度燃料补充时,在短时间里,流体常常会出现一定程度的燃料液浓度波动、分层的浓度不均匀现象,而对电堆性能产生影响,为保障实现电堆燃料浓度相对的稳定,工作腔是这样工作实现的:

69.来自103工作腔输送来的配混液流体,是通过具有连通器功能的多孔隔板,以动态输送形式进腔的。按照流体连通器原理,他们两腔的液位也始终是相同的。这样,流体内的燃料浓度,通过在103工作腔上下浓度的对流、动态扩散的混合,又同时横向扩散输送给104工作腔,104工作腔会对燃料浓度进行进一步的扩散与浓度均匀性混合。

70.同时,由于104工作腔,由于与103工作腔,是有多孔相隔的,故,104工作腔在对燃料浓度进一步的均匀化混合工作中,相比103工作腔对燃料浓度动态的上下对流、扩散浓度配混强度小许多,故,104工作腔在燃料浓度进一步均匀化配混工作,受103腔的浓度波动影响强度相对较小。因此,通过104工作腔对燃料液浓度的这种缓冲性的进一步浓度配混,对电堆输送的燃料循环液浓度变化冲击可大大地降低,可为维护电堆性能的稳定,提供进一步的保驾护航作用。

71.进一步,工作腔通过二次燃料浓度处理的燃料循环液,通过燃料循环液的出口管,

送进电堆发电。

72.进一步,由于104工作腔的液体,是以多孔连通器的形式与103工作腔连通的。不但可增大装置对燃料混合液储存的需求量,减少系统对燃料循环液容量的需求量体积,而且,由于连通器的作用,还可降低与防止,由于装置可能发生的倾斜或剧烈晃动,而对腔体内液体可能产生外倾、外泄及泄露的可能性风险,增强装置的防外倾、外泄及泄露功能。

73.电堆燃料储供保障稳定功能工作腔的特点是:

74.处理工艺效果好,工艺结构简单,二次处理的燃料循环液浓度均匀性,对电堆性能的冲击小,装置的防外倾、外泄及泄露功能强。

75.5、底部的燃料浓度配给功能工作腔105的工作原理及特点:

76.为实现高浓度液燃料与燃料循环液浓度的快速混合、快速扩散,105工作腔是这样实现的:

77.由于来自高浓度燃料泵输送来的高浓度燃料,是通过在工作腔底部设置的多孔喷射管,以多孔喷射的形式,均匀进入103浓度混合工作腔的。通过多孔喷射,可加速高浓度燃料流体与103里的燃料循环液,实现快速浓度混合、快速浓度对流、快速浓度的扩散,可以有效地提高装置对燃料浓度配混的工作效率。

78.另外,本发明在腔底,还设置了一个装置排空出口管。排空出口管,可根据客户在燃料电池的在寒冷季节使用过程中或用户的需要,需对燃料电池长久停机或备用或其他许多不确定的原因,需停机搁置与存放。可保护燃料电池不被损坏,不影响客户对燃料电池的正常使用,装置可以通过排空出口管,对装置内液体进行排空处理。

79.进一步在出口管上或在排空的管线上,还设置有一个封堵阀。

80.进一步,由于本发明的整个装置结构,自上而下的各个功能腔体的液体,在底部都是相通的,且均没有排液死角结构性问题。故,客户在必要和需要时,可以通过打开常闭的封堵阀,直接将装置内的液体,通过管线,将全部液体排出装置外。

81.底部的燃料浓度配给功能工作腔105的特点是:

82.燃料浓度配混效果好、工艺结构简单、燃料配混效率高,同时,装置液体排空设置科学、合理。

83.本发明对装置内的液体,具有抗晃、抗震动、抗倾斜、抗外溢的功能,器工作原理及特点是:

84.由于本发明装置,除与外界连通的外排气接管外,整体结构都是封闭系统结构;同时,装置内自上而下设置的各个腔体的液体流动,都是互连互通的连通器;同时,液体也没有自由流动的死区;并且,在装置各个腔内,还都设置有多孔板与液体直接接触。

85.当装置在外界力作用下,发生晃动或震动或倾斜时,装置内的流动液体,通过多孔板,就会产生对产生晃动或震动的液体,形成液体的阻尼,可有效防止各腔内的液体,在发生剧烈晃动或震动或倾斜时,发生外溅、外溢、外倾泄,而对装置的正常工作产生不利的影响。(见本发明装置在倾斜条件下的装置工作示意图)。

86.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1