提高表面注入浓度的碳化硅结势垒肖特基二极管的制造工艺的制作方法

1.本发明涉及一种提高表面注入浓度的碳化硅结势垒肖特基二极管的制造工艺。

背景技术:

2.随着电力电子技术的的迅速发展,肖特基二极管(sbd)和pin二极管为主的传统二极管己无法满足高频、大功率、低功耗的市场需求, 前者击穿电压低、反向漏电大,而后者高频特性较差。由此结势垒肖特基二极管(jbs)应运而生,该结构将sbd结构和pin结构巧妙地结合在一起,具有高耐压、低压降、小漏电、高频特性好及强抗过压和浪涌电流能力。被广泛应用于开关电源(smps)、功率因数校正(pfc)、变压器次级以及漏电保护(rcd)等电路中,具有巨大的应用价值和广阔的市场前景。作为第三代功率半导体器件家族中的一个重要成员,碳化硅二极管的应用领域非常广阔。现阶段碳化硅二极管的研究主要朱中在碳化硅二极管,碳化硅肖特基势垒二极管(schottkybarrierdiode, 简称sbd)以及碳化硅结势垒肖特基二极管(junction barrierschottkydiode,简称jbs)。sic sbd结构逐渐演变为结势垒肖特基(jbs)结构。 jbs是在普通sbd的漂移区中集成多个梳状的pn结栅。sic jbs具有高耐压低漏电的阻断特性和低功耗快恢复的开关特性,更是具有适应高压、高温、高频的巨大潜力。通过对器件的元胞结构版图的设计研究,从结构设计方面提升器件的可靠性。产品的常规工艺流程为:零次标记

→

p+注入

→

高温annealing+场氧

→

肖特基势垒工艺

→

钝化工艺

→

背面工艺。其中为了提升浪涌电流能力,重点工艺关键为增加表面注入浓度,通过对注入的工艺参数拉偏,试验,得到最佳工艺。。

技术实现要素:

3.本发明的目的在于,克服现有技术中存在的缺陷,提供一种提高表面注入浓度的碳化硅结势垒肖特基二极管的制造工艺,采用低功精准定位的光刻机,减少了对硅片台滑动时需要的驱动电机的功率,而且能够保证硅片台与光刻机支撑框架的重复精准定位,减少残次品;通过二次外延技术在碳化硅二极管的漂移区形成超结结构,使得器件耐压能力只与漂移区厚度有关,与漂移区注入浓度无关,大幅提高了漂移区注入浓度,大幅减小了碳化硅二极管的通态电阻,降低了器件通态损耗。

4.为实现上述目的,本发明的技术方案是设计一种提高表面注入浓度的碳化硅结势垒肖特基二极管的制造工艺,包括如下依次进行的工艺步骤:

5.s1:在外延层的上表面覆盖一层掩膜层;

6.s2:通过使用低功精准定位的光刻机在掩膜层上光刻出图案;

7.s3:向下刻蚀,在掩膜层上形成一沟道;

8.s4:在s3所述步骤中形成的沟道底部向下区域掺杂p型离子,形成p+区;

9.s5:在沟道的内侧壁及底壁上沉积二氧化硅膜层;

10.s6:在二氧化硅膜层上化学气相沉积碳化硅多晶硅以形成多晶硅区,多晶硅区其上端面与外延层的上端面相齐平;

11.s7:在外延层上方二次外延生长生成二次外延层;

12.s8:在二次外延层上进行肖特基金属电极的淀积和多层欧姆接触金属的淀积;用蒸发或溅射方式形成背面金属接触后制得本二极管。掩膜层可以通过使用光刻机光刻来图案化;通过二次外延技术在碳化硅二极管的漂移区形成超结结构,使得器件耐压能力只与漂移区厚度有关,与漂移区注入浓度无关,大幅提高了漂移区注入浓度,大幅减小了碳化硅二极管的通态电阻,降低了器件通态损耗。采用低功精准定位的光刻机,减少了对硅片台滑动时需要的驱动电机的功率,而且能够保证硅片台与光刻机支撑框架的重复精准定位,减少残次品。

13.进一步的技术方案是,p型离子为铝离子或磷离子或硼离子。

14.进一步的技术方案是,二次外延层采用的材料为4h-sic或 6h-sic。

15.进一步的技术方案为,外延层下方还设有n型4h-sic的衬底,外延层为在衬底上外延生长而成。

16.进一步的技术方案为,掩膜层的厚度为10nm~10μm。

17.进一步的技术方案为,低功精准定位的光刻机包括硅片台以及用于驱动硅片台滑动的驱动机构和用于减少驱动机构功率的辅助机构。低功精准定位的光刻机包括底座,底座上活动安装有硅片台,底座上固定设有位于硅片台两侧及上方的槽钢状支撑架,槽钢状支撑架其上端部分的中间设有成像孔,成像孔处的支撑架下端面固定设有成像光刻透镜,支撑架的上端部分滑动设有承载台,承载台其垂直于支撑架上端部分的侧面上设有用于置放掩膜板的凹槽,承载台其上端面设有正对掩膜板的紫光透镜;承载台的凹槽的槽侧壁也即凹槽的下端面上设有与紫光透镜正对的矩形通孔;

18.硅片台下方固定连接有滑板,滑板的一个侧面上固定设有所述驱动机构,驱动机构为驱动滑板滑动的减速电机,减速电机其输出轴固定连接有聚氨酯滚轮,聚氨酯滚轮其最下端超出滑板下端面设置,滑板下端面上还设有所述辅助机构,辅助机构包括固定连接在滑板下端面的三个橡胶气囊垫,三个橡胶气囊垫与聚氨酯滚轮在滑板下端面呈矩形阵列布置;

19.每个橡胶气囊垫的中部还固定设有滚轮轴,滚轮轴上转动设置气囊滚轮,气囊滚轮上设有用于接受吹气管吹气的凹槽,橡胶气囊垫上设有进气口与出气口,气囊滚轮上设有进气口,橡胶气囊垫上位于气囊滚轮的一侧固定设有吹气管,吹气管的管口正对气囊滚轮的凹槽设置;

20.吹气管包括一段靠近凹槽的硬质管及一段与硬质管固定相连且连通的软质气管构成,软质气管其远离硬质管的管口与气源相连;橡胶气囊垫上的进气口也与气源相连;橡胶气囊垫上的出气口连接有出气软管,出气软管上设有气阀;

21.支撑架其下半部分上固定设有一个高度上高于橡胶气囊垫瘪气后的滑板高度的用于滑板前后定位的定位凸块,滑板上端面设有与定位凸块适配的凹槽,凹槽位于硅片台的一侧;定位凸块位于支撑架其两侧撑板的其中一个撑板的内壁上,两个撑板的另一个撑板的内壁上设有用于滑板左右定位的l形定位凸杆,滑板上端面设有与l形定位凸杆适配的盲孔形凹孔,l形定位凸杆高度上高于橡胶气囊垫瘪气后的滑板高度。紫光透镜的上方安装有紫光光源。气囊滚轮上的进气口平时不与气源相连,仅在出现气囊滚轮瘪了之后用于给其充气时才与气源相连;橡胶气囊垫上的进气口与气源相连用于在滑板复位或移出支撑架

前时用于支撑滑板及硅片台;橡胶气囊垫上的出气口连接有出气软管,出气软管上设有气阀,这样设置后在需要放气时直接打开气阀通过出气软管将橡胶气囊垫内的气导出去。

22.进一步的技术方案为,掩膜板采用高温热氧化、等离子体化学气相沉积生长工艺沉积一层介电层氧化硅作为掩膜板。

23.进一步的技术方案为,p型离子的注入浓度为1e12-1e16/cm2,p 型离子注入能量为15kev-1mev,注入激活温度为1000℃-1600℃,激活时气氛为氩气,激活时间为10分钟到300分钟。

24.本发明的优点和有益效果在于:采用低功精准定位的光刻机,减少了对硅片台滑动时需要的驱动电机的功率,而且能够保证硅片台与光刻机支撑框架的重复精准定位,减少残次品;通过二次外延技术在碳化硅二极管的漂移区形成超结结构,使得器件耐压能力只与漂移区厚度有关,与漂移区注入浓度无关,大幅提高了漂移区注入浓度,大幅减小了碳化硅二极管的通态电阻,降低了器件通态损耗。

附图说明

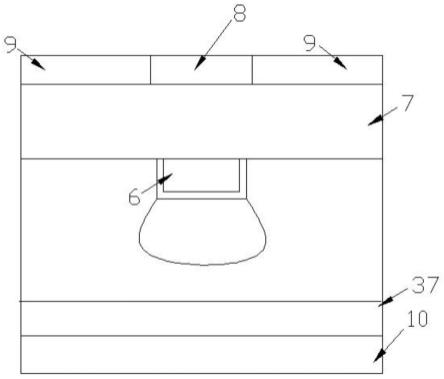

25.图1是本发明一种提高表面注入浓度的碳化硅结势垒肖特基二极管的制造工艺在衬底上进行了三个步骤后的示意图;

26.图2是在衬底上进行了五个步骤后的示意图;

27.图3是本发明制成的二极管的示意图;

28.图4是本发明中光刻机的主视图;

29.图5是图4中支撑架的俯视图;

30.图6是图4中支撑架与承载台部分的俯视图;

31.图7是图6的左视图;

32.图8是图4中底座与撑板部分的俯视图;

33.图9是图4中滑板的俯视图;

34.图10是图4中滑板的侧视图;

35.图11是图10中减速电机部分的侧视图;

36.图12是图10中橡胶气囊垫部分的放大示意图;

37.图13是图10中橡胶气囊垫与吹气管部分的放大示意图;

38.图14是本发明中吹气管与气源部分的分解示意图。

39.图中:1、外延层;2、掩膜层;3、沟道;4、p+区;5、二氧化硅膜层;6、多晶硅区;7、二次外延层;8、肖特基金属电极;9、多层欧姆接触金属;10、背面金属;11、硅片台;12、底座;13、支撑架;14、成像孔;15、成像光刻透镜;16、承载台;17、掩膜板;18、凹槽;19、紫光透镜;20、矩形通孔;21、滑板;22、减速电机;23、聚氨酯滚轮;24、橡胶气囊垫;25、气囊滚轮;26、吹气管;27、紫光光源;28、进气口;29、出气口;30、气源;31、出气软管;32、气阀;33、定位凸块;34、撑板;35、l形定位凸杆;36、凹孔;37、衬底。

具体实施方式

40.下面结合附图和实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

41.如图1至图14所示,本发明是一种提高表面注入浓度的碳化硅结势垒肖特基二极管的制造工艺,包括如下依次进行的工艺步骤:

42.s1:在外延层1的上表面覆盖一层掩膜层2;

43.s2:通过使用低功精准定位的光刻机在掩膜层2上光刻出图案;

44.s3:向下刻蚀,在掩膜层2上形成一沟道3;

45.s4:在s3所述步骤中形成的沟道3底部向下区域掺杂p型离子,形成p+区4;

46.s5:在沟道3的内侧壁及底壁上沉积二氧化硅膜层5;

47.s6:在二氧化硅膜层5上化学气相沉积碳化硅多晶硅以形成多晶硅区6,多晶硅区6其上端面与外延层1的上端面相齐平;

48.s7:在外延层1上方二次外延生长生成二次外延层7;

49.s8:在二次外延层7上进行肖特基金属电极8的淀积和多层欧姆接触金属9的淀积;用溅射方式形成背面金属10接触后制得本二极管。p 型离子为磷离子。二次外延层7采用的材料为6h-sic。外延层1下方还设有n型4h-sic的衬底37,外延层1为在衬底上外延生长而成。掩膜层 2的厚度为10nm~10μm。低功精准定位的光刻机包括硅片台11以及用于驱动硅片台11滑动的驱动机构和用于减少驱动机构功率的辅助机构。低功精准定位的光刻机包括底座12,底座12上活动安装有硅片台 11,底座12上固定设有位于硅片台11两侧及上方的槽钢状支撑架13,槽钢状支撑架13其上端部分的中间设有成像孔14,成像孔14处的支撑架13下端面固定设有成像光刻透镜15,支撑架13的上端部分滑动设有承载台16,承载台16其垂直于支撑架13上端部分的侧面上设有用于置放掩膜板17的凹槽,承载台16其上端面设有正对掩膜板17的紫光透镜 19;承载台16的凹槽的槽侧壁也即凹槽的下端面上设有与紫光透镜19 正对的矩形通孔20;硅片台11下方固定连接有滑板21,滑板21的一个侧面上固定设有所述驱动机构,驱动机构为驱动滑板21滑动的减速电机22,减速电机22其输出轴固定连接有聚氨酯滚轮23,聚氨酯滚轮23 其最下端超出滑板21下端面设置,滑板21下端面上还设有所述辅助机构,辅助机构包括固定连接在滑板21下端面的三个橡胶气囊垫24,三个橡胶气囊垫24与聚氨酯滚轮23在滑板21下端面呈矩形阵列布置;每个橡胶气囊垫24的中部还固定设有滚轮轴,滚轮轴上转动设置气囊滚轮25,气囊滚轮25上设有用于接受吹气管26吹气的凹槽18,橡胶气囊垫24上设有进气口28与出气口29,气囊滚轮25上设有进气口,橡胶气囊垫24上位于气囊滚轮25的一侧固定设有吹气管26,吹气管26的管口正对气囊滚轮25的凹槽18设置;吹气管26包括一段靠近凹槽18的硬质管及一段与硬质管固定相连且连通的软质气管构成,软质气管其远离硬质管的管口与气源30相连;橡胶气囊垫24上的进气口28也与气源30 相连;橡胶气囊垫24上的出气口29连接有出气软管31,出气软管31 上设有气阀32;支撑架13其下半部分上固定设有一个高度上高于橡胶气囊垫24瘪气后的滑板21高度的用于滑板21前后定位的定位凸块33,滑板21上端面设有与定位凸块33适配的凹槽,凹槽位于硅片台11的一侧;定位凸块33位于支撑架13其两侧撑板34的其中一个撑板34的内壁上,两个撑板34的另一个撑板34的内壁上设有用于滑板21左右定位的 l形定位凸杆35,滑板21上端面设有与l形定位凸杆35适配的盲孔形凹孔36,l形定位凸杆35高度上高于橡胶气囊垫24瘪气后的滑板21高度;更为优选的方案是,在滑板下端面上避开橡胶气囊垫的位置还设有气囊,在滑板及硅片台复位后对气囊充气,而气囊充气后的厚度比橡胶气囊垫的厚度要厚,以用于将滑板顶起,使得l形定位凸杆与盲孔形凹孔对准、定位凸块与凹槽对准。紫光透镜19的

上方安装有紫光光源27。掩膜板17采用高温热氧化、等离子体化学气相沉积生长工艺沉积一层介电层氧化硅作为掩膜板17。p型离子的注入浓度为1e12

‑ꢀ

1e16/cm2,p型离子注入能量为15kev-1mev,注入激活温度为1000℃-1600℃,激活时气氛为氩气,激活时间为10分钟到300分钟。

50.动作过程为:驱动机构及辅助机构动作后,硅片台11在底座12 上滑动以进行光刻处理运动,承载台16在支撑架13其上端部分滑动,紫光光源27通过紫光透镜19对承载台16内的掩膜版进行投影动作,当成像孔14与承载台16其凹槽内的矩形通孔20相重合时,进入投影区,通过成像光刻透镜15将掩膜版上成像后的一部分图形成像在硅片台 11上,然后承载台16开始减速反向移动,同时冷却装置使硅片台11 上的硅片上的光刻胶急速冷却之后,硅片台11开始减速反向进入下一部分的光刻动作,依次循环即可完成整个掩膜板17的光刻工作。

51.驱动机构及辅助机构的动作过程为:在刚开始硅片台11未滑动时,橡胶气囊垫24通过进气口28充满气以实现初始位置时硅片台11 相对于光刻机支撑架13位置的定位准确,此时,支撑架13上的l形定位凸杆35与滑板21上的盲孔形凹孔36对准、支撑架13上的定位凸块33 与滑板21上的凹槽对准,然后需要硅片台11滑动时则通过橡胶气囊垫 24上的出气口29缓慢释放部分气体使得橡胶气囊垫24适当瘪掉,出气管进气,使得吹出的气体正对气囊滚轮25上的凹槽,同时,减速电机 22启动以驱动聚氨酯滚轮23转动,这样减速电机22需要的功率由于吹气管26向气囊滚轮25吹气而不需要单独采用减速电机22时的功率,减少了大功率减速电机22的使用,对驱动机构其功率的要求低。在光刻结束之后硅片台11复位的过程中,通过反向设置的另一根吹气管26 可以实现气囊滚轮25的反向转动,而减速电机22的同时反转实现硅片台11的复位移动,移动至支撑架13下方后通过给橡胶气囊垫24充气实现复位后的再定位,这样即使多次使用复位后仍然能保证定位的精度。

52.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1