半导体器件及其制备方法与流程

1.本发明涉及半导体技术领域,尤其涉及一种半导体器件及其制备方法。

背景技术:

2.自对准镍硅化物工艺是半导体器件特征尺寸达到65nm以下时使用的工艺,在器件完成源区和漏区的离子注入后,在器件表面镀上一层镍金属,经过热反应镍金属与硅形成低阻的镍硅化物,由于沟道侧壁形成有氮化层,镍金属不会和硅反应,从而可以被选择性的去除,只保留源区、漏区和栅多晶硅层上的镍硅化物,即自对准镍硅化物工艺。随后在镍硅化物上形成通孔结构,可以明显降低器件的接触电阻。相比于传统的钴硅化物工艺,自对准镍硅化物工艺具有无窄线宽效应和高稳定性的特点。

3.现有自对准镍硅化物工艺仍然存在一定的不足,最明显的问题是镍硅化物的侧钻问题,在镍硅化物的形成过程中如果有氧原子参与,会使得镍硅化物和硅的界面生成不稳定的化合物,使得镍硅化物发生侧钻现象,使得器件产生漏电的问题。

4.图1为现有技术中一种半导体器件的制备方法中提供衬底后的剖面示意图;图2为现有技术中一种半导体器件的制备方法中形成金属层和阻挡层后的剖面示意图;图3为现有技术中一种半导体器件的制备方法中执行热退火工艺后的剖面示意图。请参考图1,提供衬底10,在衬底10上形成有若干栅极结构20,在栅极结构20的两侧形成有至少一on结构层,on结构层包括氧化层和氮化层。在图1中示出了两层on结构层,分别为第一on结构层和第二on结构层,第二on结构层(图中未标示)覆盖栅极结构20的侧面,第一on结构层包括第一氧化层31和第一氮化层32,第一氧化层31覆盖栅极结构20的侧面及衬底10的部分表面,第一氮化层32位于第一氧化层31上且覆盖第一氧化层31的侧面和部分顶面,第一氮化层32和衬底10之间间隔有第一氧化层31;以及,在衬底10中形成有若干掺杂区,掺杂区位于相邻两个栅极结构20之间,掺杂区作为源区41或漏区42,源区41和漏区42间隔排列于衬底10中。

5.请参考图2,形成金属层50覆盖衬底10、栅极结构20及on结构层显露的表面,位于衬底10表面上的金属层50与第一氧化层31的部分表面接触,金属层50的材质为镍;进而形成阻挡层60覆盖金属层50,阻挡层60可以隔绝氧气。

6.请参考图3,执行热退火工艺以在栅极结构20的两侧的衬底10中形成金属硅化物51,即形成镍硅化物。由于位于衬底10表面上的金属层50与第一氧化层31接触,在进行热退火工艺时,位于衬底10表面上的金属层50与第一氧化层31容易发生反应生成不稳定的化合物,使得衬底10表面的金属硅化物51极易发生侧钻现象(图3中圆形虚框所示),即镍硅化物发生侧钻现象,从而使得器件的漏电流增大,容易发生器件失效。

技术实现要素:

7.本发明的目的在于提供一种半导体器件及其制备方法,改善金属硅化物的侧钻现象,从而提高器件的稳定性。

8.为了达到上述目的,本发明提供了一种半导体器件的制备方法,包括:

提供衬底,所述衬底上形成有若干栅极结构,所述栅极结构的两侧形成有侧壁保护层,所述侧壁保护层包括氧化层和氮化层,所述氧化层覆盖所述栅极结构的两侧及延伸覆盖所述衬底的部分表面,所述氮化层位于所述氧化层上且覆盖所述氧化层的侧面与顶面,所述氮化层与所述衬底之间间隔有所述氧化层;形成金属层覆盖所述栅极结构、所述氮化层及所述衬底的表面,且显露出所述氮化层和所述衬底之间的所述氧化层的部分侧面,位于所述衬底表面上的所述金属层与所述氧化层接触;刻蚀去除部分所述氧化层,以在所述氮化层和所述衬底之间形成空隙,所述空隙显露出所述衬底以隔离所述氧化层和所述金属层;形成阻挡层覆盖所述金属层且填充至少部分所述空隙,以使所述阻挡层三面包覆位于所述衬底表面上的所述金属层;以及,执行热退火工艺以在所述栅极结构的两侧的所述衬底中形成金属硅化物。

9.可选的,所述金属层的材质包括镍。

10.可选的,所述金属层的厚度小于所述氧化层的厚度,所述金属层的厚度为50

å

~200

å

。

11.可选的,采用第一物理气相沉积工艺形成所述金属层。

12.可选的,采用等离子体预清洗工艺刻蚀去除部分所述氧化层。

13.可选的,所述等离子体预清洗工艺的刻蚀气体包括nf3和nh3。

14.可选的,所述阻挡层的材质包括氮化钛。

15.可选的,采用第二物理气相沉积工艺形成所述阻挡层。

16.可选的,执行所述热退火工艺的步骤包括:执行第一热退火工艺以在所述栅极结构的两侧的所述衬底中形成所述金属硅化物;去除所述阻挡层及未反应的所述金属层;以及,执行第二热退火工艺以减小所述金属硅化物的阻值。

17.本发明还提供了一种半导体器件,采用如上所述的半导体器件的制备方法制备。

18.在本发明提供的半导体器件及其制备方法中,提供的衬底上形成有若干栅极结构,栅极结构的两侧形成有侧壁保护层,侧壁保护层包括氧化层和氮化层,氧化层覆盖栅极结构的两侧及延伸覆盖衬底的部分表面,氮化层位于氧化层上且覆盖氧化层的侧面与顶面,氮化层与衬底之间间隔有氧化层;形成金属层覆盖栅极结构、氮化层及衬底的表面,且显露出氮化层和衬底之间的氧化层的部分侧面,位于衬底表面上的金属层与氧化层接触;刻蚀去除部分氧化层,以在氮化层和衬底之间形成空隙,空隙显露出衬底以隔离氧化层和金属层;形成阻挡层覆盖金属层且填充至少部分空隙,以使阻挡层三面包覆位于衬底表面上的金属层;以及,执行热退火工艺以在栅极结构的两侧的衬底中形成金属硅化物。本发明中由于位于衬底表面上的金属层与氧化层接触会导致金属硅化物的侧钻现象,即通过去除部分氧化层形成空隙,空隙起到隔离氧化层和金属层的作用,阻挡层填充至少部分空隙以三面包覆位于衬底表面上的金属层,也起到隔离氧化层和金属层的作用,且防止金属层在热退火工艺中产生流动,在进行热退火工艺时,使得金属层不会与氧化层接触发生反应生成不稳定的化合物,从而改善金属硅化物的侧钻现象,减小器件的漏电流,实现提高器件的

稳定性。

附图说明

19.图1为现有技术中一种半导体器件的制备方法中提供衬底后的剖面示意图。

20.图2为现有技术中一种半导体器件的制备方法中形成金属层和阻挡层后的剖面示意图。

21.图3为现有技术中一种半导体器件的制备方法中执行热退火工艺后的剖面示意图。

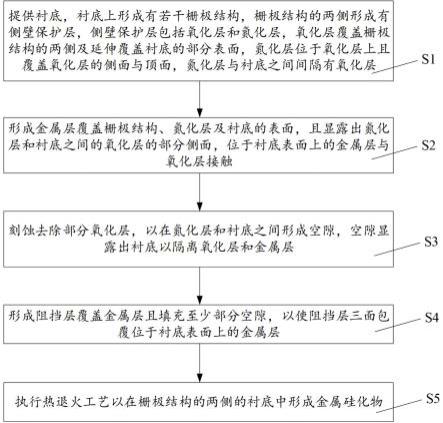

22.图4为本发明一实施例提供的半导体器件的制备方法的流程图。

23.图5为本发明一实施例提供的半导体器件的制备方法中提供衬底后的剖面示意图。

24.图6为本发明一实施例提供的半导体器件的制备方法中形成金属层后的剖面示意图。

25.图7为本发明一实施例提供的半导体器件的制备方法中形成空隙后的剖面示意图。

26.图8为本发明一实施例提供的半导体器件的制备方法中形成阻挡层后的剖面示意图。

27.图9为本发明一实施例提供的半导体器件的制备方法中执行热退火工艺后的剖面示意图。

28.图10为本发明一实施例提供的半导体器件的制备方法中形成钝化层、源极插塞、漏极插塞和栅极插塞后的剖面示意图。

29.图1~图3中的附图标记为:10-衬底;20-栅极结构;31-第一氧化层;32-第一氮化层;41-源区;42-漏区;50-金属层;51-金属硅化物;60-阻挡层。

30.图5~图10中的附图标记为:100-衬底;200-栅极结构;210-栅多晶硅层;220-栅氧化层;311-第一氧化层;312-第一氮化层;321-第二氧化层;322-第二氮化层;410-源区;420-漏区;500-金属层;510-金属硅化物;600-阻挡层;700-钝化层;810-源极插塞;820-漏极插塞;830-栅极插塞。

具体实施方式

31.下面将结合示意图对本发明的具体实施方式进行更详细的描述。根据下列描述,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

32.图4为本实施例提供的半导体器件的制备方法的流程图。请参考图4,本实施例提供了一种半导体器件的制备方法,包括:步骤s1:提供衬底,衬底上形成有若干栅极结构,栅极结构的两侧形成有侧壁保护层,侧壁保护层包括氧化层和氮化层,氧化层覆盖栅极结构的两侧及延伸覆盖衬底的部分表面,氮化层位于氧化层上且覆盖氧化层的侧面与顶面,氮化层与衬底之间间隔有氧化层;步骤s2:形成金属层覆盖栅极结构、氮化层及衬底的表面,且显露出氮化层和衬底

之间的氧化层的部分侧面,位于衬底表面上的金属层与氧化层接触;步骤s3:刻蚀去除部分氧化层,以在氮化层和衬底之间形成空隙,空隙显露出衬底以隔离氧化层和金属层;步骤s4:形成阻挡层覆盖金属层且填充至少部分空隙,以使阻挡层三面包覆位于衬底表面上的金属层;步骤s5:执行热退火工艺以在栅极结构的两侧的衬底中形成金属硅化物。

33.图5为本实施例提供的半导体器件的制备方法中提供衬底后的剖面示意图;图6为本实施例提供的半导体器件的制备方法中形成金属层后的剖面示意图;图7为本实施例提供的半导体器件的制备方法中形成空隙后的剖面示意图;图8为本实施例提供的半导体器件的制备方法中形成阻挡层后的剖面示意图;图9为本实施例提供的半导体器件的制备方法中执行热退火工艺后的剖面示意图;图10为本实施例提供的半导体器件的制备方法中形成钝化层、源极插塞、漏极插塞和栅极插塞后的剖面示意图。下面结合图5~图10对本实施例提供的半导体器件的制备方法进行详细说明。

34.请参考图5,执行步骤s1:提供衬底100,衬底100为硅衬底。在衬底100上形成有若干栅极结构200,在本实施例中,栅极结构200包括栅多晶硅层210和栅氧化层220,栅氧化层220位于栅多晶硅层210和衬底100之间。

35.栅极结构200的两侧形成有侧壁保护层,侧壁保护层的作用是在后续离子注入工艺中保护栅多晶硅层210。侧壁保护层包括至少一on结构层,on结构层包括氧化层和氮化层,当侧壁保护层仅包括一on结构层时,其中氧化层覆盖栅极结构200的两侧及延伸覆盖衬底100的部分表面,氮化层位于氧化层上且覆盖氧化层的侧面与顶面,氮化层与衬底100之间间隔有氧化层。在图5中示出了两层on结构层,分别为第一on结构层和第二on结构层,第二on结构层覆盖栅极结构200的两侧,第一on结构层覆盖第二on结构层的侧面,第一on结构层包括第一氧化层311和第一氮化层312,第二on结构层包括第二氧化层321和第二氮化层322。具体的,第二氧化层321覆盖栅极结构200的侧面及延伸覆盖衬底100的部分表面(第二氧化层321呈l型),第二氮化层322位于第二氧化层321上且覆盖第二氧化层321的侧面与部分顶面;第一氧化层311覆盖第二氮化层322的侧面及延伸覆盖衬底100的部分表面(第一氧化层311呈l型),第一氮化层312位于第一氧化层311上且覆盖第一氧化层311的侧面与部分顶面,第一氮化层312与衬底100之间间隔有第一氧化层311。

36.本实施例中,侧壁保护层需要包括氧化层(第一氧化层311)和氮化层(第一氮化层312),即侧壁保护层仅包括第一on结构层,而第二on结构层可以根据实际情况省略。当省略第二on结构层时,氧化层(第一氧化层311)覆盖栅极结构200的侧面及延伸覆盖衬底100的部分表面,氮化层(第一氮化层312)位于氧化层(第一氧化层311)上且覆盖氧化层(第一氧化层311)的侧面与部分顶面,氮化层(第一氮化层312)与衬底100之间间隔有氧化层(第一氧化层311)。

37.进一步地,相邻两个栅极结构200之间的衬底100中形成有若干掺杂区,掺杂区作为源区410或漏区420,源区410和漏区420间隔排列于衬底100中,源区410和漏区420的导电类型相同,且优选在形成侧壁保护层后形成源区410和漏区420。

38.请参考图6,执行步骤s2:采用第一物理气相沉积工艺形成金属层500,金属层500覆盖衬底100、第一氮化层312和栅多晶硅层210显露的表面,在形成金属层500后显露出第

一氮化层312和衬底100之间的第一氧化层311的部分侧面(图6中圆形虚框所示),且位于衬底100表面上的金属层500与第一氧化层311接触。在本实施例中,为了显露出第一氮化层312和衬底100之间的第一氧化层311的部分侧面,要求金属层500的厚度小于第一氧化层311的厚度,金属层500的厚度可为50

å

~200

å

,不限于此厚度范围。在本实施例中,金属层500的材质优选为镍,自对准镍硅化物工艺适用于半导体器件特征尺寸达到65nm以下时使用,由于镍的覆盖性较差,当镍的厚度较小时(小于第一氧化层311的厚度),不会在第一氮化层312和衬底100之间的第一氧化层311的部分侧面沉积镍,从而保证形成金属层500后显露出第一氮化层312和衬底100之间的第一氧化层311的部分侧面,金属层500的材质还可为镍铂合金,不限于上述材质。

39.请参考图7,执行步骤s3:采用等离子体预清洗工艺刻蚀去除部分显露的第一氧化层311,以在第一氮化层312和衬底100之间形成空隙(图7中圆形虚框所示),且空隙显露出衬底100的表面,空隙隔离第一氧化层311和金属层500。其中,等离子体预清洗工艺具有高选择性,在对第一氧化层311进行刻蚀时,不会对金属层500和衬底100产生较大的影响。

40.在本实施例中,等离子体预清洗工艺包括刻蚀剂生成过程、刻蚀过程和升华过程,在刻蚀剂生成过程中,工艺温度可介于30摄氏度~40摄氏度之间,优选工艺温度为35摄氏度,刻蚀气体包括nf3(三氟化氮)和nh3(氨气),将nf3和nh3的混合气体通入到等离子体预清洗反应室中,nf3和nh3的混合气体在等离子体的作用下转换为nh4f(氟化氨)和nh4hf2(氟化氢氨);在刻蚀过程中,nh4f和nh4hf2在器件的表面发生冷凝,并优先与氧化物发生反应,即优先与第一氧化层311发生反应,形成固态的(nh4)2sif6(六氟硅氨)和液态的水;在升华过程中,工艺温度大于100摄氏度,将氢气通入到等离子体预清洗反应室中,刻蚀剂生成过程、刻蚀过程和升华过程在同一等离子体预清洗反应室中进行,流动的氢气将热量带到器件的表面上,器件被快速加热到100摄氏度以上,使得固态的(nh4)2sif6被分解为气态的sif4(四氟化硅)、nh3(氨气)和hf(氟化氢),然后通过真空泵将气体抽走,从而实现第一氧化层311的刻蚀。在本实施例中,空隙的宽度大于5nm,空隙的宽度为沿图7中左右方向的尺寸,不仅保证空隙能够显露出衬底100,也保证后续形成的阻挡层能够填充至少部分空隙。

41.请参考图8,执行步骤s4:采用第二物理气相沉积工艺形成阻挡层600,阻挡层600覆盖金属层500的表面且填充至少部分空隙。在本实施例中,优选阻挡层600三面包覆位于衬底100的表面上的金属层500,即阻挡层600不仅覆盖位于衬底100的表面上的金属层500的顶面,还覆盖位于衬底100的表面上的金属层500的侧面(图8中圆形虚框所示),如此阻挡层600不仅可以隔离衬底100的表面上的金属层500和第一氧化层311,还可以防止位于衬底100的表面上的金属层500在后续的热退火工艺中产生流动,以及可以隔绝环境中的氧气。在本实施例中,阻挡层600的材质优选为tin(氮化钛),tin具有良好的覆盖性,可以很好的填充空隙,但不限于此材质。

42.请参考图9,执行步骤s5:执行热退火工艺以在栅极结构200两侧的衬底100中形成金属硅化物510。具体的,执行第一热退火工艺以在栅极结构200两侧的衬底100中形成金属硅化物510,同时在栅多晶硅层210的顶部形成金属硅化物510,其中第一热退火工艺的退火温度可为240摄氏度~330摄氏度。接着,采用湿法刻蚀工艺去除阻挡层,以及选择性地去除未反应的金属层,即去除侧壁保护层上未反应的金属层,不过由于衬底100和栅多晶硅层210上的部分金属层在第一热退火工艺中没有全部反应形成金属硅化物510,因此在去除侧

壁保护层上未反应的金属层时,同步去除衬底100和栅多晶硅层210上未反应的金属层,保留金属硅化物510。在本实施例中,湿法刻蚀工艺的刻蚀剂包括硫酸和氨水,不限于上述刻蚀剂。进而,执行第二热退火工艺以减小金属硅化物510的阻值,金属硅化物510位于源区410、漏区420和栅多晶硅层210的表面,其中第二热退火工艺的退火温度高于第一热退火工艺的退火温度,以提高形成的金属硅化物510的热稳定性,在本实施例中金属硅化物510优选为镍硅化物。

43.在本实施例中,由于位于衬底的表面上的金属层与第一氧化层接触会导致金属硅化物的侧钻现象,通过去除部分第一氧化层形成了空隙,空隙起到隔离第一氧化层和金属层的作用,以及阻挡层填充至少部分空隙以三面包覆位于衬底的表面上的金属层,也起到隔离第一氧化层和金属层的作用,且防止金属层在热退火工艺中产生流动,在进行热退火工艺时,使得金属层不会与第一氧化层接触发生反应生成不稳定的化合物,从而改善金属硅化物的侧钻现象,即改善镍硅化物的侧钻现象,减小器件的漏电流,实现提高器件的稳定性。

44.请参考图10,形成钝化层700覆盖衬底100、栅极结构200和侧壁保护层,钝化层700的材质可为氮化硅和/或氧化硅,不限于上述材质。在钝化层700中形成源极插塞810、漏极插塞820及栅极插塞830,源极插塞810贯穿钝化层700与位于源区410表面的金属硅化物510接触,漏极插塞820贯穿钝化层700与位于漏区420表面的金属硅化物510接触,栅极插塞830贯穿钝化层700与栅多晶硅层210表面的金属硅化物510接触。

45.本发明还提供了一种半导体器件,采用上述的半导体器件的制备方法制备,在此不对半导体器件的结构进行赘述,该半导体器件可为mos管器件、存储器件等。

46.综上,在本发明提供的半导体器件及其制备方法中,提供的衬底上形成有若干栅极结构,栅极结构的两侧形成有侧壁保护层,侧壁保护层包括氧化层和氮化层,氧化层覆盖栅极结构的两侧及延伸覆盖衬底的部分表面,氮化层位于氧化层上且覆盖氧化层的侧面与顶面,氮化层与衬底之间间隔有氧化层;形成金属层覆盖栅极结构、氮化层及衬底的表面,且显露出氮化层和衬底之间的氧化层的部分侧面,位于衬底表面上的金属层与氧化层接触;刻蚀去除部分氧化层,以在氮化层和衬底之间形成空隙,空隙显露出衬底以隔离氧化层和金属层;形成阻挡层覆盖金属层且填充至少部分空隙,以使阻挡层三面包覆位于衬底表面上的金属层;以及,执行热退火工艺以在栅极结构的两侧的衬底中形成金属硅化物。本发明中由于位于衬底表面上的金属层与氧化层接触会导致金属硅化物的侧钻现象,即通过去除部分氧化层形成空隙,空隙起到隔离氧化层和金属层的作用,阻挡层填充至少部分空隙以三面包覆位于衬底表面上的金属层,也起到隔离氧化层和金属层的作用,且防止金属层在热退火工艺中产生流动,在进行热退火工艺时,使得金属层不会与氧化层接触发生反应生成不稳定的化合物,从而改善金属硅化物的侧钻现象,减小器件的漏电流,实现提高器件的稳定性。

47.上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1