一种橡塑基永磁体及其制备方法和用途与流程

1.本发明涉及磁性材料技术领域,尤其涉及一种橡塑基永磁体及其制备方法和用途。

背景技术:

2.橡塑基永磁体由于其良好的加工特性和价格优势,在广告、工艺品、传感器、磁力玩具、小电机等领域有着广泛的应用,近年来,在消费类电子产品中也有了一定的应用。橡塑基永磁体通常为永磁铁氧体磁粉与橡胶或者塑料复合而成,最大磁能积通常仅有1~1.5mgoe,与烧结磁体、粘接磁体和注塑磁体相比差距较大,使得其应用也受到了一定的限制。

3.橡塑基永磁体中包含永磁磁粉、高分子以及辅料,影响磁片磁能积的主要因素有三个:1.磁粉的内禀特性;2.磁片中磁粉的体积占比;3.磁粉取向程度。随着制粉技术不断发展和装备升级,磁粉的内禀特性提升有限。橡塑基永磁体的制备工艺通常为压延和挤出,受到磁粉粒度、流动性等以及制备工艺的限制,很难获得优异的取向度。相对来讲,进一步提高磁体中磁粉的体积占比更加有望实现。

4.cn107418207a公开了一种耐高温注塑铁氧体母粒,其由磁粉、聚苯硫醚、聚对亚苯基对苯二甲酰胺、表面处理添加剂、分散剂、抗氧化剂和润滑剂等原料制备而得,还公开了一种耐高温注塑铁氧体母粒的制备方法。所述注塑铁氧体母粒中磁粉分布更加的均匀,磁粉的充填量更高,具有更好的磁性能;中聚苯硫醚聚合物的粘度更低,注塑铁氧体母粒具有更好的流动性;制得的注塑铁氧体母粒具有更好的磁性能、稳定性和具有高的流动性;耐高温注塑铁氧体母粒的制备方法简单,易于生产。

5.cn101383211a公开了一种高硬度饱和极性橡胶粘结永磁体,包括如下重量含量组份:磁粉85~97%,饱和极性橡胶2~15%,增塑剂0.5~4%,润滑剂0~1%,表面活性剂0.1%~2.5%,其余为防老剂,增塑剂为石油系列增塑剂中的石油树脂、石蜡;煤焦油系列中的古马隆树脂;松油系中的松焦油、松香、松香油及环氧类中的环氧大豆油中的一种或几种,还提供了一种上述的高硬度饱和极性橡胶粘结永磁体的制备方法,所述高硬度饱和极性橡胶粘结永磁体硬度提高,物理性能得到了改善,降低了下游厂商产品不良率,加工方便安全、生产成本降低,对扩大产品的适应性大有益处。

6.cn1429858a公开了一种高性能磁性橡胶及其制备方法,它的质量百分比组成为:复合永磁粉为90%~97%,橡胶为2.0%~9.8%,加工助剂的为0.1%~0.5%,偶联剂为0.1%~0.5%,其中复合永磁粉中铁氧体永磁占20%~80%,合金类永磁占18%~79%,环氧树脂表面处理剂占1%~2%。制备方法包括磁性原料的制粉、粉体包覆、混炼、压延及后续热处理。所述高性能磁性橡胶既具有高的磁性能,其(bh)max可达15~55kj/m3;又具有良好的可挠度,制品的延伸率为40%~150%。同时制品的最小厚度可达0.25mm,最大宽度可达2000mm,完全可以弥补现有永磁体材料的不足。

7.但是上述方法制得的永磁体的密度和磁能积有待进一步提高。

8.因此,开发一种可大幅度提高永磁体的密度和磁能积的橡塑基永磁体及其制备方法和用途具有重要意义。

技术实现要素:

9.为解决上述技术问题,本发明提供一种橡塑基永磁体及其制备方法和用途,通过喷雾造粒和热处理的方式获得流动性好的球形磁粉,大幅度提高球形磁粉在橡塑基永磁体中的填充比例,最终得到具有高密度和高磁能积的橡塑基永磁体。

10.为达此目的,本发明采用以下技术方案:

11.第一方面,本发明提供一种橡塑基永磁体的制备方法,所述制备方法包括如下步骤:

12.(1)混合磁粉、水和聚乙烯醇,得到浆料;所述浆料经喷雾干燥造粒,得到球形颗粒物;

13.(2)混合所述球形颗粒物与粉末氧化铝,经热处理得到球形磁粉;

14.(3)所述球形磁粉经筛分处理后,与高分子粘结剂和辅料混合,依次经密炼、开炼和压型,得到所述橡塑基永磁体。

15.本发明所述的橡塑基永磁体的制备方法通过加入聚乙烯醇进行喷雾造粒,可得到球形度较好且强度较高的球形颗粒物,之后与粉末氧化铝混合进行热处理,粉末氧化铝起到阻隔磁粉作用,避免球形颗粒物在高温热处理过程中发生粘结,得到的球形磁粉具有更好的流动性,通过级配填充可以实现橡塑基永磁体中磁粉的高比例有效填充,进而提高橡塑基永磁体的密度和磁能积。

16.优选地,步骤(1)所述磁粉包括钡铁氧体、锶铁氧体、镧掺杂钡铁氧体、钴掺杂钡铁氧体、钙掺杂钡铁氧体、镧掺杂锶铁氧体、钴掺杂锶铁氧体或钙掺杂锶铁氧体中的任意一种或至少两种的组合,其中典型但非限制的组合包括钡铁氧体和锶铁氧体的组合,镧掺杂钡铁氧体和钴掺杂钡铁氧体的组合,钙掺杂钡铁氧体和镧掺杂锶铁氧体的组合,钴掺杂锶铁氧体和钙掺杂锶铁氧体的组合,镧掺杂钡铁氧体、钴掺杂钡铁氧体和钙掺杂钡铁氧体三者的组合或镧掺杂锶铁氧体、钙掺杂锶铁氧体和镧掺杂钡铁氧体三者的组合。

17.优选地,所述磁粉的微观结构包括六角m晶型。

18.优选地,所述磁粉的粒度为1~3μm,例如可以是1μm、1.2μm、1.5μm、2μm、2.5μm或3μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19.优选地,所述浆料中磁粉的质量百分含量为10%~70%,例如可以是10%、20%、40%、50%、60%或70%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.本发明优选所述浆料中磁粉的质量百分含量为10%~70%,所述浆料中磁粉的质量百分含量过低,不易形成颗粒物,所述浆料中磁粉的质量百分含量过高,会导致颗粒物不易形成球形形貌。

21.优选地,所述浆料中聚乙烯醇的质量占磁粉质量的0.5%~4%,例如可以是0.5%、1%、1.5%、2%、3%或4%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.本发明优选所述浆料中聚乙烯醇的质量占磁粉质量的0.5%~4%,当聚乙烯醇含

量过低,不易形成球形颗粒物,即使形成球形颗粒物,强度也较差,后续处理中容易碎裂;聚乙烯醇含量过高会导致磁粉之间间隔距离较大,在后续热处理的排胶时会出现散落。

23.优选地,步骤(2)所述粉末氧化铝的粒度为2~8μm,例如可以是2μm、2.5μm、3μm、4μm、7μm或8μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.优选地,所述粉末氧化铝的形貌包括球形。

25.优选地,所述球形颗粒物与粉末氧化铝的质量比为(0.5~1):1,例如可以是0.5:1、0.6:1、0.7:1、0.8:1、0.9:1或1:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26.优选地,步骤(2)所述热处理的温度为1000℃~1250℃,例如可以是1000℃、1050℃、1100℃、1180℃、1200℃或1250℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.本发明优选所述热处理的温度为1000℃~1250℃,当热处理温度过低,会导致磁粉无法发生粘结反应,球形磁粉较为松散,强度低;当热处理温度过高,会发生粘结过度,球形颗粒过度长大,影响磁性能,同时磁粉的六角m晶型也可能向其他晶型转变。

28.优选地,所述热处理的时间为0.5h~2h,例如可以是0.5h、0.8h、1h、1.3h、1.5h或2h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.优选地,步骤(3)所述筛分处理之前去除球形磁粉表面的粉末氧化铝。

30.本发明所述球形磁粉粒度为10~50μm,相比于粒度为2~8μm的粉末氧化铝大很多,氧化铝细粉主要起到阻隔磁粉作用,避免球形磁粉颗粒之间在高温热处理过程中发生粘结。在热处理之后需要去除,防止在最终的产品橡塑基永磁体中引入杂质。去除表面的粉末氧化铝的方式包括风力筛选、筛网筛除或磁力分选中的任意一种或至少两种的组合,其中典型但非限制的组合包括风力筛选和筛网筛除的组合,磁力分选和风力筛选的组合或磁力分选、风力筛选和筛网筛除三者的组合,优选采用磁力分选的方式去除。

31.优选地,步骤(3)所述筛分处理的方式包括风力筛选、筛网筛除或磁力分选中的任意一种或至少两种的组合,其中典型但非限制的组合包括风力筛选和筛网筛除的组合,磁力分选和风力筛选的组合或磁力分选、风力筛选和筛网筛除三者的组合。

32.优选地,所述球形磁粉经筛分处理后按比例级配。

33.本发明优选所述球形磁粉经筛分处理后按比例级配,是因为分布在高分子粘结剂中的大颗粒球形磁粉之间会出现空位,小颗粒的球形磁粉可以填充这些空位,实现球形磁粉在永磁体中有效体积占比的提升。

34.优选地,所述筛分处理后,<10μm的球形磁粉的质量百分含量为20%~45%,例如可以是20%、25%、30%、35%、40%或45%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;<10μm的球形磁粉,例如可以是9μm、8μm、7μm、5μm、3μm或1μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35.优选地,所述筛分处理后,10~25μm的球形磁粉的质量百分含量为30%~50%,例如可以是30%、32%、35%、40%、45%或50%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;μm的球形磁粉,例如可以是10μm、12μm、15μm、18μm、20μm或25μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.优选地,所述筛分处理后,26~39μm的球形磁粉的质量百分含量为20%~40%,例

如可以是20%、25%、30%、35%、38%或40%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;μm的球形磁粉,例如可以是26μm、38μm、30μm、32μm、37μm或39μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37.优选地,所述筛分处理后,40~50μm的球形磁粉的质量百分含量<15%,例如可以是14.5%、13%、11%、10%、8%或5%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;μm的球形磁粉,例如可以是40μm、42μm、45μm、48μm、49μm或50μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38.优选地,步骤(3)所述高分子粘结剂包括丁腈橡胶、丁苯橡胶、氯丁橡胶、硅橡胶、天然橡胶、聚氨酯橡胶、乙丙橡胶、氯化聚乙烯或聚氯乙烯中的任意一种或至少两种的组合,其中典型但非限制的组合包括丁腈橡胶和丁苯橡胶的组合,氯丁橡胶和硅橡胶的组合,天然橡胶和聚氨酯橡胶的组合,乙丙橡胶、氯化聚乙烯和聚氯乙烯三者的组合或丁腈橡胶、丁苯橡胶和氯丁橡胶三者的组合。

39.本发明所述高分子粘结剂是橡塑基永磁体的重要组成部分,是橡塑基永磁体的骨架,所以高分子粘结剂需要和磁粉具有良好的界面结合能力,高分子粘结剂需要具有优良的加工性能。

40.优选地,所述辅料包括防老剂、偶联剂、增塑剂或硫化剂中的任意一种或至少两种的组合,其中典型但非限制的组合包括防老剂和偶联剂的组合,增塑剂和硫化剂的组合或防老剂、偶联剂和增塑剂三者的组合。

41.本发明所述辅料可以提升橡塑基永磁体的抗老化、抗氧化等能力,同时也可以改善橡塑基永磁体的加工性能,改善磁粉与高分子粘结剂的界面结合等。

42.优选地,所述防老剂包括防老剂2,2,4-三甲基-1,2-二氢化喹啉聚合体和/或防老剂n-环己基-n'-苯基对苯二胺。

43.优选地,所述偶联剂包括铝酸酯偶联剂、钛酸酯偶联剂或硅烷偶联剂中的任意一种或至少两种的组合,其中典型但非限制的组合包括铝酸酯偶联剂和钛酸酯偶联剂的组合,硅烷偶联剂和铝酸酯偶联剂的组合或钛酸酯偶联剂、硅烷偶联剂和铝酸酯偶联剂三者的组合。

44.优选地,所述增塑剂包括环氧大豆油和/或邻苯二甲酯类。

45.优选地,所述硫化剂包括硫磺、过氧化物或醌类化合物中的任意一种或至少两种的组合,其中典型但非限制的组合包括硫磺和过氧化物的组合,醌类化合物和硫磺的组合或过氧化物、醌类化合物和硫磺三者的组合。

46.优选地,步骤(3)所述球形磁粉的质量百分含量为85%~94%,例如可以是85%、87%、90%、91%、93%或94%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47.优选地,所述高分子粘结剂的质量百分含量为6%~15%,例如可以是6%、8%、10%、11%、13%或15%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

48.优选地,所述辅料的质量百分含量≤1%,例如可以是1%、0.8%、0.5%、0.3%、0.15%或0.1%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

49.作为本发明优选的技术方案,所述制备方法包括如下步骤:

50.(1)混合粒度为1~3μm的磁粉、水和聚乙烯醇,得到浆料;所述浆料经喷雾干燥造粒,得到球形颗粒物;所述磁粉包括钡铁氧体、锶铁氧体、镧掺杂钡铁氧体、钴掺杂钡铁氧体、钙掺杂钡铁氧体、镧掺杂锶铁氧体、钴掺杂锶铁氧体或钙掺杂锶铁氧体中的任意一种或至少两种的组合;所述磁粉的微观结构包括六角m晶型;所述浆料中磁粉的质量百分含量为10%~70%;所述浆料中聚乙烯醇的质量占磁粉质量的0.5%~4%;

51.(2)按照质量比为(0.5~1):1混合所述球形颗粒物与粒度为2~8μm的球形粉末氧化铝,经温度为1000℃~1250℃的热处理0.5h~2h,得到球形磁粉;

52.(3)去除球形磁粉表面的粉末氧化铝后,对球形磁粉进行筛分处理,再与高分子粘结剂和辅料混合,依次经密炼、开炼和压型,得到所述橡塑基永磁体;所述筛分处理的方式包括风力筛选、筛网筛除或磁力分选中的任意一种或至少两种的组合;

53.所述球形磁粉经筛分处理后按比例级配;所述筛分处理后,<10μm的球形磁粉的质量百分含量为20%~45%;所述筛分处理后,10~25μm的球形磁粉的质量百分含量为30%~50%;所述筛分处理后,26~39μm的球形磁粉的质量百分含量为20%~40%;所述筛分处理后,40~50μm的球形磁粉的质量百分含量<15%;

54.所述高分子粘结剂包括丁腈橡胶、丁苯橡胶、氯丁橡胶、硅橡胶、天然橡胶、聚氨酯橡胶、乙丙橡胶、氯化聚乙烯或聚氯乙烯中的任意一种或至少两种的组合;所述辅料包括防老剂、偶联剂、增塑剂或硫化剂中的任意一种或至少两种的组合;

55.所述球形磁粉的质量百分含量为85%~94%;所述高分子粘结剂的质量百分含量为6%~15%;所述辅料的质量百分含量≤1%。

56.第二方面,本发明还提供一种橡塑基永磁体,所述橡塑基永磁体采用第一方面所述的橡塑基永磁体的制备方法制得。

57.本发明所述的橡塑基永磁体制备方法简单,密度大且磁能积高,具有大规模推广应用前景。

58.第三方面,本发明还提供一种如第二方面所述的橡塑基永磁体在电子产品中的用途。

59.与现有技术相比,本发明至少具有以下有益效果:

60.(1)本发明提供的橡塑基永磁体的制备方法通过通过喷雾造粒+热处理的方式获得的球形磁粉具有更好的流动性,辅以粒度级配,实现了橡塑基永磁体中磁粉的高比例有效填充,提高了橡塑基永磁体的密度和磁能积;

61.(2)本发明提供的橡塑基永磁体成型性良好,密度可达4.08g/cm3以上,磁能积可达1.58mgoe以上,具有大规模推广应用前景。

具体实施方式

62.为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

63.下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

64.对下列实施例和对比例中球形磁粉的形貌、粒度和力学性能进行测试,对下列实

施例和对比例中橡塑基永磁体磁片的密度、磁能积和成型性进行测试。

65.球形磁粉的球形度采用扫描电子显微镜进行表征,任意挑选100个颗粒作为研究对象,观察颗粒的形貌;

66.球形磁粉的粒度测试采用激光粒度仪进行测试;

67.球形磁粉的力学性能采用目测方法进行测定。

68.橡塑基永磁体磁片的密度采用排水法进行测试;

69.橡塑基永磁体磁片的磁能积测试方法包括:将多片橡塑基永磁体磁片进行叠压,获得厚度为3.5mm的磁片,然后将其切割成50mm

×

50mm方块形磁体。将方形磁体放入b-h永磁材料测试仪中进行磁能积测试;

70.橡塑基永磁体磁片的成型性采用目测方法进行测定。

71.实施例1

72.本实施例提供一种橡塑基永磁体的制备方法,所述制备方法包括如下步骤:

73.(1)混合磁粉、水和聚乙烯醇,得到浆料;所述浆料经喷雾干燥造粒,得到球形颗粒物;所述磁粉为六角m晶型的锶铁氧体,平均粒度为1.8μm;所述浆料中磁粉的质量百分含量为50%;所述浆料中聚乙烯醇的质量占磁粉质量的1%;

74.(2)按照质量比为0.8:1混合所述球形颗粒物与平均粒度为3.6μm的球形粉末氧化铝,经温度为1150℃的热处理1h,得到球形磁粉;

75.(3)去除球形磁粉表面的粉末氧化铝后,对球形磁粉进行风力筛选,再与高分子粘结剂丁腈橡胶和辅料混合,依次经密炼、开炼和压型,得到所述橡塑基永磁体;

76.所述球形磁粉经筛分处理后按比例级配;所述筛分处理后,<10μm的球形磁粉的质量百分含量为25%;所述筛分处理后,10~25μm的球形磁粉的质量百分含量为40%;所述筛分处理后,26~39μm的球形磁粉的质量百分含量为30%;所述筛分处理后,40~50μm的球形磁粉的质量百分含量为5%;

77.所述高分子粘结剂包括为丁腈橡胶;所述辅料为硅烷偶联剂、环氧大豆油增塑剂和过氧化物硫化剂;所述球形磁粉的质量百分含量为93.2%;所述高分子粘结剂的质量百分含量为6.2%;所述辅料中偶联剂的质量百分含量为0.15%,增塑剂的质量百分含量为0.35%,硫化剂的质量百分含量为0.1%。

78.实施例2

79.本实施例提供一种橡塑基永磁体的制备方法,所述制备方法包括如下步骤:

80.(1)按照质量比为0.8:1混合磁粉与平均粒度为3.6μm的球形粉末氧化铝,经温度为1150℃的热处理1h,得到球形磁粉;所述磁粉为六角m晶型的锶铁氧体,平均粒度为1.8μm;

81.(2)去除球形磁粉表面的粉末氧化铝后,对球形磁粉进行风力筛选,再与高分子粘结剂丁腈橡胶和辅料混合,依次经密炼、开炼和压型,得到所述橡塑基永磁体;

82.所述球形磁粉经筛分处理后按比例级配;所述筛分处理后,<10μm的球形磁粉的质量百分含量为25%;所述筛分处理后,10~25μm的球形磁粉的质量百分含量为40%;所述筛分处理后,26~39μm的球形磁粉的质量百分含量为30%;所述筛分处理后,40~50μm的球形磁粉的质量百分含量为5%;

83.所述高分子粘结剂包括为丁腈橡胶;所述辅料为硅烷偶联剂、环氧大豆油增塑剂

和过氧化物硫化剂;所述球形磁粉的质量百分含量为93.2%;所述高分子粘结剂的质量百分含量为6.2%;所述辅料中偶联剂的质量百分含量为0.15%,增塑剂的质量百分含量为0.35%,硫化剂的质量百分含量为0.1%。

84.实施例3

85.本实施例提供一种橡塑基永磁体的制备方法,所述制备方法包括如下步骤:

86.(1)按照质量比为0.8:1混合磁粉与平均粒度为3.6μm的球形粉末氧化铝,经温度为1150℃的热处理1h,得到球形磁粉;所述磁粉为六角m晶型的锶铁氧体,平均粒度为1.8μm;

87.(2)去除球形磁粉表面的粉末氧化铝后,对球形磁粉进行风力筛选,再与高分子粘结剂丁腈橡胶和辅料混合,依次经密炼、开炼和压型,得到所述橡塑基永磁体;

88.所述球形磁粉经筛分处理后按比例级配;所述筛分处理后,<10μm的球形磁粉的质量百分含量为25%;所述筛分处理后,10~25μm的球形磁粉的质量百分含量为40%;所述筛分处理后,26~39μm的球形磁粉的质量百分含量为30%;所述筛分处理后,40~50μm的球形磁粉的质量百分含量为5%;

89.所述高分子粘结剂包括为丁腈橡胶;所述辅料为硅烷偶联剂、环氧大豆油增塑剂和过氧化物硫化剂;所述球形磁粉的质量百分含量为89.5%;所述高分子粘结剂的质量百分含量为9.9%;所述辅料中偶联剂的质量百分含量为0.15%,增塑剂的质量百分含量为0.35%,硫化剂的质量百分含量为0.1%。

90.实施例4

91.本实施例提供一种橡塑基永磁体的制备方法,所述制备方法除了所述球形磁粉的质量百分含量为90.1%;所述高分子粘结剂的质量百分含量为9.05%;所述辅料中偶联剂的质量百分含量为0.25%,增塑剂的质量百分含量为0.5%,硫化剂的质量百分含量为0.1%外,其余均与实施例1相同。

92.对实施例1~4的橡塑基永磁体磁片的密度、磁能积和成型性进行测试和评估,结果如表1所示。

93.表1

[0094] 密度(g/cm3)最大磁能积(mgoe)成型性实施例14.221.73良好实施例2//无法成型实施例33.661.35良好实施例43.841.45良好

[0095]

表1中“/”表示没有数据。

[0096]

由表1可知,仅采用平均粒度为1.8μm的磁粉与高分子粘结剂和辅料来制备橡塑基永磁体是无法达到高的填充比例。实施例2即使填充比例达到实施例1的水平,磁片也无法成型。由实施例3和实施例4可知,采用平均粒度为1.8μm的磁粉进行制备,即使优化辅料的比例,改变球形磁粉、高分子粘结剂和辅料的比例,磁粉的极限填充比例也远低于实施例1,同时橡塑基永磁体磁片的密度和最大磁能积也明显低于实施例1。因此,本发明采用喷雾干燥造粒得到的球形颗粒物相比细的磁粉而言,在制备橡塑基永磁体方面具有明显的优势。

[0097]

实施例5

[0098]

本实施例提供一种橡塑基永磁体的制备方法,所述制备方法包括如下步骤:

[0099]

(1)混合磁粉、水和聚乙烯醇,得到浆料;所述浆料经喷雾干燥造粒,得到球形颗粒物;所述磁粉为六角m晶型的锶铁氧体,平均粒度为1.2μm;所述浆料中磁粉的质量百分含量为55%;所述浆料中聚乙烯醇的质量占磁粉质量的1.2%;

[0100]

(2)按照质量比为0.75:1混合所述球形颗粒物与平均粒度为4.5μm的球形粉末氧化铝,经温度为1200℃的热处理0.8h,得到球形磁粉;

[0101]

(3)去除球形磁粉表面的粉末氧化铝后,对球形磁粉进行风力筛选,再与高分子粘结剂丁腈橡胶和辅料混合,依次经密炼、开炼和压型,得到所述橡塑基永磁体;

[0102]

所述球形磁粉经筛分处理后按比例级配;所述筛分处理后,<10μm的球形磁粉的质量百分含量为30%;所述筛分处理后,10~25μm的球形磁粉的质量百分含量为35%;所述筛分处理后,26~39μm的球形磁粉的质量百分含量为25%;所述筛分处理后,40~50μm的球形磁粉的质量百分含量为10%;

[0103]

所述高分子粘结剂包括为氯化聚乙烯;所述辅料为硅烷偶联剂和环氧大豆油增塑剂;所述球形磁粉的质量百分含量为91.2%;所述高分子粘结剂的质量百分含量为8%;所述辅料中偶联剂的质量百分含量为0.2%,增塑剂的质量百分含量为0.6%。

[0104]

实施例6

[0105]

本实施例提供一种橡塑基永磁体的制备方法,所述制备方法除了步骤(1)所述浆料中磁粉的质量百分含量为5%外,其余均与实施例5相同。

[0106]

实施例7

[0107]

本实施例提供一种橡塑基永磁体的制备方法,所述制备方法除了步骤(1)所述浆料中磁粉的质量百分含量为80%外,其余均与实施例5相同。

[0108]

实施例8

[0109]

本实施例提供一种橡塑基永磁体的制备方法,所述制备方法除了步骤(1)不加入聚乙烯醇外,其余均与实施例5相同。

[0110]

实施例9

[0111]

本实施例提供一种橡塑基永磁体的制备方法,所述制备方法除了步骤(1)所述浆料中聚乙烯醇的质量占磁粉质量的0.3%外,其余均与实施例5相同。

[0112]

实施例10

[0113]

本实施例提供一种橡塑基永磁体的制备方法,所述制备方法除了步骤(1)所述浆料中聚乙烯醇的质量占磁粉质量的5%外,其余均与实施例5相同。

[0114]

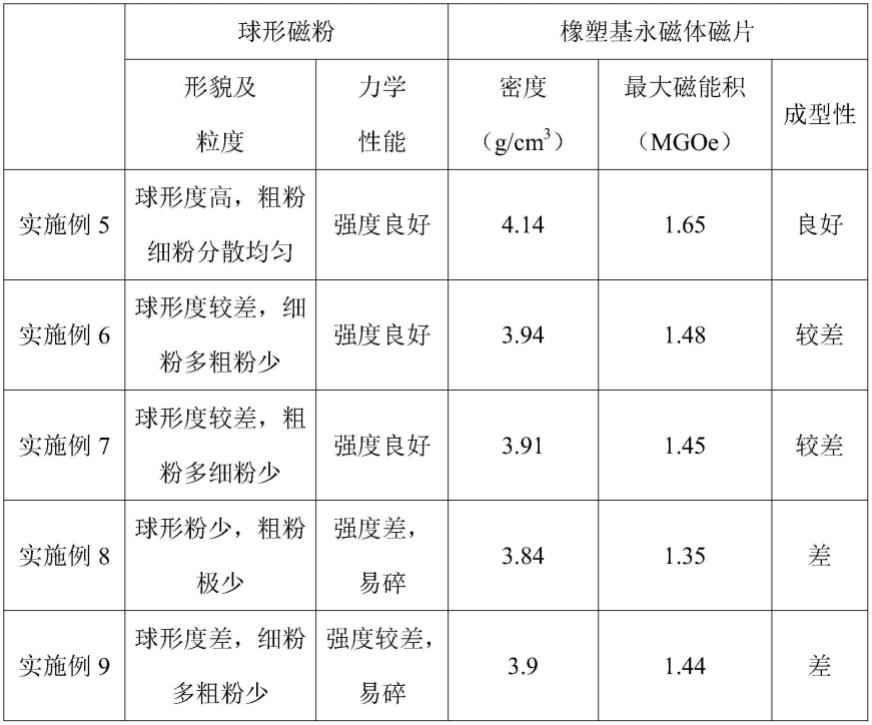

对实施例5~10中球形磁粉和橡塑基永磁体磁片进行形貌、力学性能、密度、磁能积和成型性进行测试和评估,结果如表2所示。

[0115]

表2

[0116][0117][0118]

由表2测试数据可知,步骤(1)所述浆料中磁粉的质量百分含量和聚乙烯醇的用量对于球形磁粉的形貌和粒度分布有着重要的影响,进而影响橡塑基永磁体磁片的加工成型性、密度和磁能积。因此,本发明限定浆料中的磁粉质量百分含量和聚乙烯醇的用量在一定的范围,使得橡塑基永磁体磁片的加工成型性良好,且具有较高的密度和磁能积。

[0119]

实施例11

[0120]

本实施例提供一种橡塑基永磁体的制备方法,所述制备方法包括如下步骤:

[0121]

(1)混合磁粉、水和聚乙烯醇,得到浆料;所述浆料经喷雾干燥造粒,得到球形颗粒物;所述磁粉为六角m晶型的锶铁氧体,平均粒度为1.6μm;所述浆料中磁粉的质量百分含量为40%;所述浆料中聚乙烯醇的质量占磁粉质量的1.5%;

[0122]

(2)按照质量比为0.9:1混合所述球形颗粒物与平均粒度为3.8μm的球形粉末氧化铝,经温度为1200℃的热处理0.8h,得到球形磁粉;

[0123]

(3)去除球形磁粉表面的粉末氧化铝后,对球形磁粉进行风力筛选,再与高分子粘结剂丁腈橡胶和辅料混合,依次经密炼、开炼和压型,得到所述橡塑基永磁体;

[0124]

所述球形磁粉经筛分处理后按比例级配;所述筛分处理后,<10μm的球形磁粉的质量百分含量为25%;所述筛分处理后,10~25μm的球形磁粉的质量百分含量为40%;所述筛分处理后,26~39μm的球形磁粉的质量百分含量为27%;所述筛分处理后,40~50μm的球

形磁粉的质量百分含量为8%;

[0125]

所述高分子粘结剂包括为氯化聚乙烯;所述辅料为硅烷偶联剂和环氧大豆油增塑剂;所述球形磁粉的质量百分含量为90.8%;所述高分子粘结剂的质量百分含量为8.4%;所述辅料中偶联剂的质量百分含量为0.3%,增塑剂的质量百分含量为0.5%。

[0126]

实施例12

[0127]

本实施例提供一种橡塑基永磁体的制备方法,所述制备方法除了步骤(2)中粉末氧化铝的平均粒径为1.54μm外,其余均与实施例11相同。

[0128]

实施例13

[0129]

本实施例提供一种橡塑基永磁体的制备方法,所述制备方法除了步骤(2)中粉末氧化铝的平均粒径为13.3μm外,其余均与实施例11相同。

[0130]

对实施例11~13中球形磁粉和橡塑基永磁体磁片进行形貌、力学性能、密度、磁能积和成型性进行测试和评估,结果如表3所示。

[0131]

表3

[0132][0133]

由表3测试数据可知,步骤(2)中粉末氧化铝的平均粒径对于球形磁粉的分散状态有着重要的影响,进而影响橡塑基永磁体磁片的密度和磁能积。因此,本发明限定步骤(2)中粉末氧化铝的平均粒径在特定范围,起到了阻隔磁粉的作用,避免球形磁粉颗粒之间在高温热处理过程中发生粘结。

[0134]

实施例14

[0135]

本实施例提供一种橡塑基永磁体的制备方法,所述制备方法包括如下步骤:

[0136]

(1)混合磁粉、水和聚乙烯醇,得到浆料;所述浆料经喷雾干燥造粒,得到球形颗粒物;所述磁粉为六角m晶型的锶铁氧体,平均粒度为2.3μm;所述浆料中磁粉的质量百分含量为50%;所述浆料中聚乙烯醇的质量占磁粉质量的1.2%;

[0137]

(2)按照质量比为0.55:1混合所述球形颗粒物与平均粒度为2.5μm的球形粉末氧化铝,经温度为1150℃的热处理1h,得到球形磁粉;

[0138]

(3)去除球形磁粉表面的粉末氧化铝后,对球形磁粉进行风力筛选,再与高分子粘

结剂丁腈橡胶和辅料混合,依次经密炼、开炼和压型,得到所述橡塑基永磁体;

[0139]

所述球形磁粉经筛分处理后按比例级配;所述筛分处理后,<10μm的球形磁粉的质量百分含量为35%;所述筛分处理后,10~25μm的球形磁粉的质量百分含量为35%;所述筛分处理后,26~39μm的球形磁粉的质量百分含量为25%;所述筛分处理后,40~50μm的球形磁粉的质量百分含量为5%;

[0140]

所述高分子粘结剂包括为氯化聚乙烯;所述辅料为硅烷偶联剂和环氧大豆油增塑剂;所述球形磁粉的质量百分含量为90.6%;所述高分子粘结剂的质量百分含量为8.8%;所述辅料中偶联剂的质量百分含量为0.2%,增塑剂的质量百分含量为0.4%。

[0141]

实施例15

[0142]

本实施例提供一种橡塑基永磁体的制备方法,所述制备方法除了步骤(2)中热处理的温度为980℃外,其余均与实施例14相同。

[0143]

实施例16

[0144]

本实施例提供一种橡塑基永磁体的制备方法,所述制备方法除了步骤(2)中热处理的温度为1300℃外,其余均与实施例14相同。

[0145]

对实施例14~16中球形磁粉和橡塑基永磁体磁片进行形貌、力学性能、密度、磁能积和成型性进行测试和评估,结果如表4所示。

[0146]

表4

[0147][0148]

由表4测试数据可知,实施例14中球形磁粉和橡塑基永磁体磁片的性能更加优异。实施例15中热处理温度过低,虽然磁粉中聚乙烯醇排出完全,但磁粉之间粘合力较差,在后续加工过程中磁粉容易碎裂,影响球状粉的形貌以及填充特性等。实施例16中热处理温度过高,会导致磁粉的相转变,影响磁性能。因此,本发明限定球形磁粉的热处理温度在一定的范围之内,使得橡塑基永磁体磁片具有较高的密度和磁能积。

[0149]

实施例17

[0150]

本实施例提供一种橡塑基永磁体的制备方法,所述制备方法包括如下步骤:

[0151]

(1)混合磁粉、水和聚乙烯醇,得到浆料;所述浆料经喷雾干燥造粒,得到球形颗粒

物;所述磁粉为六角m晶型的锶铁氧体,平均粒度为1.6μm;所述浆料中磁粉的质量百分含量为60%;所述浆料中聚乙烯醇的质量占磁粉质量的1.5%;

[0152]

(2)按照质量比为0.8:1混合所述球形颗粒物与平均粒度为2.5μm的球形粉末氧化铝,经温度为1050℃的热处理1.8h,得到球形磁粉;

[0153]

(3)去除球形磁粉表面的粉末氧化铝后,对球形磁粉进行风力筛选,再与高分子粘结剂丁腈橡胶和辅料混合,依次经密炼、开炼和压型,得到所述橡塑基永磁体;

[0154]

所述球形磁粉经筛分处理后按比例级配;所述筛分处理后,<10μm的球形磁粉的质量百分含量为33%;所述筛分处理后,10~25μm的球形磁粉的质量百分含量为32%;所述筛分处理后,26~39μm的球形磁粉的质量百分含量为21%;所述筛分处理后,40~50μm的球形磁粉的质量百分含量为14%;

[0155]

所述高分子粘结剂包括为氯化聚乙烯;所述辅料为硅烷偶联剂和环氧大豆油增塑剂;所述球形磁粉的质量百分含量为93.2%;所述高分子粘结剂的质量百分含量为6.1%;所述辅料中偶联剂的质量百分含量为0.2%,增塑剂的质量百分含量为0.5%。

[0156]

实施例18

[0157]

本实施例提供一种橡塑基永磁体的制备方法,所述制备方法除了步骤(3)所述球形磁粉经筛分处理后未进行级配,全部采用粒度小于10μm的球形磁粉填充,所述球形磁粉的质量百分含量为91.3%;所述高分子粘结剂的质量百分含量为8.0%外,其余均与实施例17相同。

[0158]

实施例19

[0159]

本实施例提供一种橡塑基永磁体的制备方法,所述制备方法除了步骤(3)所述球形磁粉经筛分处理后未进行级配,全部采用粒度10~25μm的球形磁粉填充,所述球形磁粉的质量百分含量为91.5%;所述高分子粘结剂的质量百分含量为7.8%外,其余均与实施例17相同。

[0160]

实施例20

[0161]

本实施例提供一种橡塑基永磁体的制备方法,所述制备方法除了步骤(3)所述球形磁粉经筛分处理后未进行级配,全部采用粒度26~39μm的球形磁粉填充,所述球形磁粉的质量百分含量为91.7%;所述高分子粘结剂的质量百分含量为7.6%外,其余均与实施例17相同。

[0162]

实施例21

[0163]

本实施例提供一种橡塑基永磁体的制备方法,所述制备方法除了步骤(3)所述球形磁粉经筛分处理后未进行级配,全部采用粒度40~45μm的球形磁粉填充,所述球形磁粉的质量百分含量为90.8%;所述高分子粘结剂的质量百分含量为8.5%外,其余均与实施例17相同。

[0164]

实施例22

[0165]

本实施例提供一种橡塑基永磁体的制备方法,所述制备方法除了步骤(3)所述球形磁粉经筛分处理后按比例级配;所述筛分处理后,<10μm的球形磁粉的质量百分含量为40%;所述筛分处理后,10~25μm的球形磁粉的质量百分含量为45%;所述筛分处理后,26~39μm的球形磁粉的质量百分含量为10%;所述筛分处理后,40~50μm的球形磁粉的质量百分含量为5%,所述球形磁粉的质量百分含量为92.1%;所述高分子粘结剂的质量百分含

量为7.2%外,其余均与实施例17相同。

[0166]

实施例23

[0167]

本实施例提供一种橡塑基永磁体的制备方法,所述制备方法除了步骤(3)所述球形磁粉经筛分处理后按比例级配;所述筛分处理后,<10μm的球形磁粉的质量百分含量为15%;所述筛分处理后,10~25μm的球形磁粉的质量百分含量为20%;所述筛分处理后,26~39μm的球形磁粉的质量百分含量为45%;所述筛分处理后,40~50μm的球形磁粉的质量百分含量为20%,所述球形磁粉的质量百分含量为91.9%;所述高分子粘结剂的质量百分含量为7.4%外,其余均与实施例17相同。

[0168]

对实施例17~23中橡塑基永磁体磁片的力学性能、密度、磁能积进行测试和评估,结果如表5所示。

[0169]

表5

[0170] 密度(g/cm3)最大磁能积(mgoe)成型性实施例174.321.82良好实施例183.991.47差实施例194.041.56差实施例204.081.61差实施例214.011.51差实施例224.171.64较差实施例234.131.62较差

[0171]

由表5测试数据可知,球形磁粉经筛分处理后是否进行粒度级配对于橡塑基永磁体磁片的密度、磁能积和力学性能影响很大。此外,由实施例22、23可知,各个粒度级别的磁粉需控制在特定的范围内,橡塑基永磁体磁片才能获得更高的性能和加工成型性。

[0172]

对比例1

[0173]

本对比例提供一种橡塑基永磁体的制备方法,所述制备方法除了步骤(2)不混合粉末氧化铝外,其余均与实施例11相同。

[0174]

对比例2

[0175]

本对比例提供一种橡塑基永磁体的制备方法,所述制备方法除了不进行步骤(2)外,其余均与实施例14相同。

[0176]

对对比例1~2中球形磁粉和橡塑基永磁体磁片进行形貌、力学性能、密度、磁能积和成型性进行测试和评估,结果如表6所示。

[0177]

表6

[0178][0179]

由表6测试数据可知,对比例1不加入粉末氧化铝,对球形磁粉的影响较小,但会导致橡塑基永磁体磁片的成型性较差,密度及磁能积降低;对比例2不加粉末氧化铝且不进行热处理会导致磁粉强度差、易碎,橡塑基永磁体磁片的成型性差,密度及磁能积大幅度降低。因此,本发明中将球形颗粒物与粉末氧化铝混合,并且进行热处理得到球形磁粉,使得橡塑基永磁体磁片的加工成型性良好,且具有较高的密度和磁能积。

[0180]

综上所述,本发明提供的橡塑基永磁体的制备方法实现了橡塑基永磁体中磁粉的高比例有效填充,得到的橡塑基永磁体成型性良好,密度可达4.08g/cm3以上,磁能积可达1.58mgoe以上,具有大规模推广应用前景。

[0181]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1