一种硫化物电解质制备方法与流程

1.本发明涉及固态电池技术领域,具体涉及一种硫化物电解质制备方法。

背景技术:

2.近年来,出于对安全性和能量密度方面的考虑,全固态锂离子电池受到了越来越多的关注。一方面,固态电解质拥有不易燃、不挥发、机械强度高等特点,能从根本上解决液态锂离子电池由于含有有机电解液所无法避免的易燃易爆的问题;另一方面,固态电解质能够阻止锂枝晶的穿刺,从而避免引起正负极短路问题,从而解决了传统液态锂离子电池不能用锂金属作为负极的难题,大幅度提高了锂离子电池的能量密度。

3.固态电解质是全固态电池中最为关键的组分,起到传导离子、隔绝正负极的作用,固态电解质直接影响着全固态电池的性能。目前,锂离子电池所用固态电解质主要分为:硫化物型固态电解质、氧化物型固态电解质和聚合物型固态电解质。硫化物电解质具有较高的离子电导率,且硫化物电解质质软,易于加工成型和大规模生产应用,有望成为固态电池中电解质的最佳选择。

4.目前,制备硫化物固态电解质的方法主要有高能球磨法和溶液法,其中高能球磨法制备过程耗时长、耗能高,所制得的硫化物固态电解质产品重复性较差,不适合用于工业化生产。而通过溶液法制备的硫化物固态电解质会有少量有机溶液残留,且总是停留在晶界处,即便通过添加铝盐或者采用真空蒸发的方法,仅能部分改善,但是相对制备周期更长,成本更高,且存在部分铝残留,影响固态电解质后续服役过程中的稳定性。此外,溶液法制备的固态电解质粒度较大,在固态电解质膜的成型过程中容易形成孔隙,不利于锂离子的传输,导致离子电导率降低,进而影响全固态电池的性能。

技术实现要素:

5.针对上述问题,本发明旨在提供一种副产物少、原料利用率高、产品离子电导率高的硫化物电解质制备方法。

6.为实现该技术目的,本发明的方案是:一种硫化物电解质制备方法,包括如下步骤:

7.s1、在无氧无水的惰性气氛下,将摩尔比为3:1的li2s和p2s5的分散在无水四氢呋喃中,在设定搅拌速度下搅拌得到β-li3ps4·

3thf/thf悬浮液;

8.s2、在无水无氧的惰性气氛下,将相同摩尔量的li2s和lix溶解在有机溶剂中,得到li2s/lix相同浓度的混合溶液;

9.将所得混合溶液逐滴加入到步骤s1中的β-li3ps4·

3thf/thf悬浮液中,并持续搅拌至反应充分;

10.搅拌完成后,将悬浮液进行离心处理,以除去未完全反应的沉淀物得到透明溶液,将透明溶液在真空下干燥以除去溶剂,得到粉料;

11.s3、将步骤s2的粉料在无氧无水的惰性气氛下进行热处理,得到热处理物料;

12.s4、在无氧无水的惰性气氛下,将步骤s3所得的热处理物料加入到搅拌式球磨机中,从位于球磨罐盖子上的液氮入口间断通入液氮,通过热电阻监控搅拌式球磨机的球磨罐内温度,控制球磨罐内温度在-20~20℃;启动球磨机,对热处理物料进行低温破碎处理,即得到粉末状硫化物固态电解质。

13.作为优选,所述步骤s1中,所得β-li3ps4·

3thf/thf悬浮液的固含量为45-55%,设定搅拌速度为200-300rpm,搅拌时间为2-5h。

14.作为优选,所述步骤s2中,有机试剂选自乙醚、吡啶、丙酮、无水乙醇、四氢呋喃中的一种或多种,所得混合溶液中,li2s和lix浓度相同,li2s和lix浓度均为0.01-0.2mol/l,滴加混合溶液时的搅拌速度为200-300rpm,搅拌时间为3-12h;

15.悬浮液进行离心处理时,离心转速为5000-8000rpm,离心时间为5-15min;透明溶液真空干燥时,温度为80-120℃,干燥时间为12-24h,真空度为-0.08mpa。

16.作为优选,所述步骤s3中,所述的热处理的方式为:在200-600℃下保温1-4h,升温速率为5-10℃/min。

17.作为优选,所述步骤s4中,其中搅拌式球磨机的球磨罐内衬、研磨球和搅拌棒的材质均为氧化锆,所述研磨球与热处理物料的质量比为30:1~10:1,所述研磨球直径为5-20mm,所述搅拌棒的转速为300~500rpm,低温破碎时间为3-5h。

18.作为优选,所述lix为卤化锂,所述x元素为cl、br、i中的一种。

19.本发明的有益效果,本技术采用液相反应和低温破碎相结合的方法,制备得到了硫银锗矿型硫化物固态电解质;采用的液相法可适用于大规模工业生产,能耗低,耗时短;与此同时,结合液氮处理进行低温破碎,可以避免球磨过程中的粘壁现象,有效破碎晶粒,去除界处的残留有机溶剂,进一步消除晶界电阻、提升离子电导率,解决现有技术中离子电导率较低的技术问题;本技术还能有效消除因有机溶剂逸出所导致的孔隙,避免因孔隙所导致的离子电导率降低,经测试,采用本技术所述低温破碎处理后的硫化物固态电解质,制得电解质膜的离子电导率优于现有技术。

附图说明

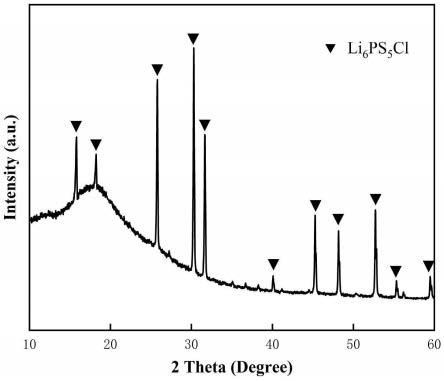

20.图1为本发明实施例1所制得的li6ps5cl电解质的xrd图。

21.图2为本发明实施例1所制得的li6ps5cl电解质的交流阻抗图。

具体实施方式

22.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.本实施例如无特殊说明,使用的化学试剂为分析纯,均为普通市售产品或者通过常规手段制备获得,采用的设备均为本领域内的常规设备,以下是发明人在试验中的部分实施例:

24.如图1-2所示,本发明所述的具体实施例为一种硫化物电解质的低温破碎处理方法,包括如下步骤:

25.s1、在无氧无水的惰性气氛下,将摩尔比为3:1的li2s和p2s5的分散在无水四氢呋

喃中,设定搅拌速度为200-300rpm,搅拌时间为2-5h;搅拌得到β-li3ps4·

3thf/thf悬浮液,所得悬浮液的固含量为45-55%;

26.s2、在无水无氧的惰性气氛下,将相同摩尔量的li2s和lix溶解在有机溶剂中,有机溶剂选自乙醚、吡啶、丙酮、无水乙醇、四氢呋喃中的一种或多种;所得混合溶液中,li2s和lix浓度相同,其中li2s和lix浓度均为0.01-0.2mol/l;所述lix为卤化锂,所述x元素为cl、br、i中的一种。

27.将所得混合溶液逐滴加入到步骤s1中的β-li3ps4·

3thf/thf悬浮液中,并持续搅拌直至反应充分,即悬浮液趋近澄清。持续搅拌速度为200-300rpm,搅拌时间为2-5h。

28.搅拌完成后,将悬浮液进行离心处理,以除去未完全反应的沉淀物得到透明溶液,悬浮液进行离心处理时,离心转速为5000-8000rpm,离心时间为5-15min;将透明溶液在真空下干燥以除去溶剂,透明溶液真空干燥时,温度为80-120℃,干燥时间为12-24h,真空度为-0.08mpa,得到粉料;

29.s3、将步骤s2的粉料在无氧无水的惰性气氛下进行热处理,得到热处理物料;在200-600℃下保温1-4h,升温速率为5-10℃/min;

30.s4、在无氧无水的惰性气氛下,将步骤s3所得的热处理物料加入到搅拌式球磨机中,从位于球磨罐盖子上的液氮入口间断通入液氮,通过热电阻监控搅拌式球磨机的球磨罐内温度,控制球磨罐内温度在-20~20℃;启动球磨机,对热处理物料进行低温破碎处理,即得到粉末状硫化物固态电解质。

31.所述步骤s4中,其中搅拌式球磨机的球磨罐内衬、研磨球和搅拌棒的材质均为氧化锆,所述研磨球与热处理物料的质量比(即球料比)为30:1~10:1,所述研磨球直径为5-20mm,所述搅拌棒的转速为300~500rpm,低温破碎时间为3-5h。

32.相比传统液相处理方法,本技术操作简单易行、生产效率高,步骤s2将混合溶液逐滴加入到悬浮液中,并持续搅拌,直至悬浮液趋近澄清,澄清状态易于操作判断,且副产物少、原料利用率高;然后通过离心方法去除未反应的沉淀物,离心分离效率高,能耗小;真空干燥获得的粉料中不含铝盐杂质,无需再次过滤洗涤去除杂质,成本低。且步骤s4通过液氮进行低温破碎处理,能够消除残留有机溶液导致的孔隙,进一步减少杂质消除晶界电阻,使得固态电解质的离子电导率更高;同时低温处理能减少球磨过程中的粘壁现象,提升回收率,进一步降低成本。

33.实施例1

34.本发明提供一种硫化物电解质的制备方法,具体包括以下步骤:

35.(1)在无氧无水的惰性气氛下,将摩尔比为3:1的li2s和p2s5分散在无水四氢呋喃(thf)中,搅拌速度为300rpm,搅拌时间为3h,得到β-li3ps4·

3thf/thf悬浮液,所得悬浮液的固含量为46%;

36.(2)在无氧无水的惰性气氛下,分别称取相同摩尔量的li2s和licl溶解在无水乙醇中,得到浓度均为0.1mol/l的li2s/licl混合溶液;

37.将所得的混合溶液逐滴滴入li3ps4·

3thf/thf悬浮液中,搅拌速度为300rpm下搅拌3h,直至悬浮液趋近澄清,随后在8000rpm下进行离心处理,离心时间为10min,除去未反应的沉淀物,得到透明溶液;对所得透明溶液进行真空干燥处理以去除溶剂,真空干燥温度为120℃,干燥时间为10h,真空度为-0.08mpa,得到粉料;

38.(3)在无水无氧的惰性气氛环境下,将粉料在450℃热处理4h,升温速率为5℃/min,得到热处理物料

‑‑

完全结晶的li6ps5cl;

39.(4)在无水无氧的惰性气氛环境下,将所得li6ps5cl倒入内衬为氧化锆材质的搅拌式球磨机,以20:1的球料比倒入5mm的氧化锆球,从位于球磨罐盖子上的液氮入口间断通入液氮,使得球磨罐内温度控制在-10~0℃,设置搅拌棒转速为500rpm,低温破碎时间为4h,出料,即得最终产物

‑‑

粉状的硫化物固态电解质。

40.实施例2

41.本发明提供一种硫化物电解质的制备方法,具体包括以下步骤:

42.(1)在无氧无水的惰性气氛下,将摩尔比为3:1的li2s和p2s5分散在无水四氢呋喃(thf)中,搅拌速度为300rpm,搅拌时间为3h,得到β-li3ps4·

3thf/thf悬浮液,所得悬浮液的固含量为46%;

43.(2)在无氧无水的惰性气氛下,分别称取相同摩尔量的li2s和libr溶解在无水乙醇中,得到浓度均为0.1mol/l的li2s/libr混合溶液;将所得的li2s溶液和libr溶液滴入到li3ps4·

3thf/thf悬浮液中,搅拌速度为300rpm下搅拌3h,直至悬浮液趋近澄清,随后在8000rpm下进行离心处理,离心时间为10min,除去未反应的沉淀物,得到透明溶液;对所得透明溶液进行真空干燥处理以去除溶剂,真空干燥温度为120℃,干燥时间为10h,真空度为-0.08mpa,得到粉料;

44.(3)在无水无氧的惰性气氛环境下,将粉料在550℃热处理6h,升温速率为5℃/min,得到热处理物料

‑‑

完全结晶的li6ps5br;

45.(4)在无水无氧的惰性气氛环境下,将所得li6ps5br倒入内衬为氧化锆材质的搅拌式球磨机,以20:1的球料比倒入5mm的氧化锆球,从位于球磨罐盖子上的液氮入口间断通入液氮,使得球磨罐内温度控制在-10~0℃,设置搅拌棒转速为500rpm,低温破碎时间为4h,出料,即得最终产物

‑‑

粉状的硫化物固态电解质。

46.实施例3

47.本发明提供一种硫化物电解质的制备方法,具体包括以下步骤:

48.(1)在无氧无水的惰性气氛下,将摩尔比为3:1的li2s和p2s5分散在无水四氢呋喃(thf)中,搅拌速度为300rpm,搅拌时间为3h,得到β-li3ps4·

3thf/thf悬浮液,所得悬浮液的固含量为46%;

49.(2)在无氧无水的惰性气氛下,称取相同摩尔量的li2s和lii溶解在无水乙醇中,得到浓度均为0.1mol/l的li2s/lii混合溶液;

50.将所得混合溶液逐滴滴入到li3ps4·

3thf/thf悬浮液中,搅拌速度为300rpm下搅拌3h,直至悬浮液趋近澄清,随后在8000rpm下进行离心处理,离心时间为10min,除去未反应的沉淀物,得到透明溶液;对所得透明溶液进行真空干燥处理以去除溶剂,真空干燥温度为120℃,干燥时间为10h,真空度为-0.08mpa,得到粉料;

51.(3)在无水无氧的惰性气氛环境下,将粉料在550℃热处理6h,升温速率为5℃/min,得到热处理物料

‑‑

完全结晶的li6ps5i;

52.(4)在无水无氧的惰性气氛环境下,将所得li6ps5i倒入内衬为氧化锆材质的搅拌式球磨机,以20:1的球料比倒入5mm的氧化锆球,从位于球磨罐盖子上的液氮入口间断通入液氮,使得球磨罐内温度控制在-10~0℃,设置搅拌棒转速为500rpm,低温破碎时间为4h,

出料,即得最终产物

‑‑

粉状的硫化物固态电解质。

53.对比例1

54.具体包括以下步骤:

55.(1)在无氧无水的惰性气氛下,将摩尔比为3:1的li2s和p2s5分散在无水四氢呋喃(thf)中,搅拌速度为300rpm,搅拌时间为3h,得到β-li3ps4·

3thf/thf悬浮液,所得悬浮液的固含量为46%;

56.(2)在无氧无水的惰性气氛下,分别称取目标摩尔比的li2s和licl溶解在无水乙醇中,分别得到0.1mol/l的li2s溶液和0.1mol/l的licl溶液;将所得的li2s溶液和licl溶液滴入到li3ps4·

3thf/thf悬浮液中,搅拌速度为300rpm下搅拌6h,随后在8000rpm下进行离心处理,离心时间为10min,除去未反应的沉淀物,得到透明溶液;对所得透明溶液进行真空干燥处理以去除溶剂,真空干燥温度为120℃,干燥时间为10h,真空度为-0.08mpa,得到淡黄色粉末;

57.(3)在无水无氧的惰性气氛环境下,将淡黄色粉末450℃热处理4h,升温速率为5℃/min,得到热处理物料

‑‑

完全结晶的li6ps5cl;

58.(4)在无水无氧的惰性气氛环境下,将所得li6ps5cl倒入内衬为氧化锆材质的搅拌式球磨机,以20:1的球料比倒入5mm的氧化锆球,设置搅拌棒转速为500rpm,氩气氛围下常温破碎4h,出料,即得最终产物

‑‑

粉状的硫化物固态电解质。

59.对比例2

60.具体包括以下步骤

61.(1)按照5:1:2的化学计量比称取li2s、p2s5和licl,将其依次装入氧化锆真空球磨罐中,按照30:1的球料比加入氧化锆球磨珠,并充入0.1mpa的氩气进行球磨,时间为15h,转速为400r/min,球磨结束后,得到电解质前驱体;

62.(2)将电解质前驱体进行高温烧结,烧结温度为600℃,升温速度为5℃/min,烧结时间为12h,自然冷却后得到热处理物料—完全结晶的li6ps5cl;

63.(3)将所得li6ps5cl进行手动研磨筛分,得到最终产物

‑‑

硫化物固态电解质。

64.固态电解质离子电导率测试:

65.分别取适量上述实施例1~3和对比例1-2制备的硫化物固态电解质放入直径为10mm的压片模具中,在粉末压片机上经过300mpa冷压后得到厚度为0.6mm~0.8mm的固态电解质片,将得到的固态电解质片两端覆上涂碳铝箔后二次压片,将得到的固态电解质圆片放入电池模具中压紧,并通过交流阻抗法测试其室温下离子电导率,测试25℃条件下的锂离子电导率,具体测试结果如表1所示:

66.表1.产品性能测试结果

[0067][0068]

由对比实施例1和对比例2比较可知,本技术的方法的液相反应方法相比传统的固相烧结方法,耗时更短,能耗更低,成本也更好控制。同时本技术制备方法中的液相环境均匀性更好,而现有技术中固相球磨混合时间长,混合均匀性较差;如果采用粒度较小的原

料,能减少球磨时间,并提升均匀性,但是原料成本较高;因此本技术的制备方法能够更好满足大规模工业生产的需求。

[0069]

由对比实施例1-3比较可知,硫化物固态电解质中卤族元素原子量越小,制成的固态电解质圆片的离子电导率越高;当卤族元素为氯原子时,固态电解质圆片的离子电导率最高。

[0070]

由表1可知采用本技术方法实施例1-3获得硫化物固态电解质制备电解质膜的离子电导率优于对比例1。可见步骤s4中结合液氮进行低温破碎处理,能够进一步有效提升离子电导率;其原因是低温能够避免球磨过程中的粘壁现象,能够更有效的破碎晶粒,进而去除界处的残留有机溶剂,故能有效消除晶界电阻提升离子电导率。

[0071]

以上所述,仅为本发明的较佳实施例,并不用以限制本发明,凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同替换和改进,均应包含在本发明技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1