基于p型氧化镍-氮化硅绝缘层-n型氧化镓结构的二极管及制备方法

1.本发明属于半导体器件技术领域,特别涉及一种二级管,可用于大电流密度及高击穿电压的大功率工作环境。

技术背景

2.随着科学技术的不断进步,在通讯、电力电子、信号处理、航空航天等领域,传统第三代半导体氮化镓和碳化硅的功率器件性能已经满足不了更高的工作性能要求。氧化镓是新型半导体材料,其具有4.6ev-4.9ev的大禁带宽度及8mv/cm的高临界击穿场强,可用于制备大功率器件。氧化镓大功率器件具有击穿电压大、工作承受环境温度高及抗辐照能力强的优点,其与氮化镓和碳化硅在相同耐压下,导通电阻更低、功耗更小、具有更高的巴利加优值。

3.氧化镓功率器件主要有二极管和三极管mosfets,其中现有的二极管主要为异质结pn二极管及肖特基二极管。

4.所述异质结pn二极管由于利用少数载流子工作,而在器件中少数载流子浓度较低,因此其正向电流密度较低。由于氧化镓的p型掺杂难以实现,因此主要采用其它p型半导体材料,如氧化镍、氧化铜、氧化锡与n型氧化镓的结合制成异质结pn二极管。

5.所述肖特基二极管,如图1所示,其由下至上依次包括阴极欧姆金属层,重掺杂氧化镓衬底,轻掺杂外延层氧化镓和阳极肖特基金属,肖特基二极管的正向电流密度虽高于异质结pn二极管,但仍达不到大功率应用的要求。此外,传统肖特基二极管的击穿电压由于其结构的限制,对于面向大功率下的应用不够理想。

技术实现要素:

6.本发明目的在于针对上述现有技术的不足,提供一种基于p型氧化镍-氮化硅绝缘层-n型氧化镓结构的二极管及制备方法,以提高器件的电流密度及击穿电压,满足大功率器件应用的要求。

7.为实现上述目的,本发明技术方案包括如下:

8.1.一种基于p型氧化镍-氮化硅绝缘层-n型氧化镓结构的二极管,其由下至上包括阴极欧姆金属层、重掺杂氧化镓衬底、轻掺杂外延层氧化镓和阳极金属,其特征在于,轻掺杂外延层氧化镓与阳极金属之间增设有氮化硅绝缘薄层及p型氧化镍层,以增大正向电流密度及反向击穿电压。

9.进一步,所述氧化镓衬底的厚度为300-650μm,有效掺杂载流子浓度为10

18-10

20

cm-3

,掺杂离子种类为si离子或sn离子。

10.进一步,所述阴极欧姆金属为ti/au,且靠近氧化镓衬底层的第一层ti的厚度为20-50nm,第二层au金属的厚度为100-400nm。

11.进一步,所述氧化镓外延层,其厚度为3-15μm,掺杂载流子浓度为10

16-10

18

cm-3

。

12.进一步,所述氧化镍层,其厚度为50-300nm,掺杂浓度为1

×

10

16-8

×

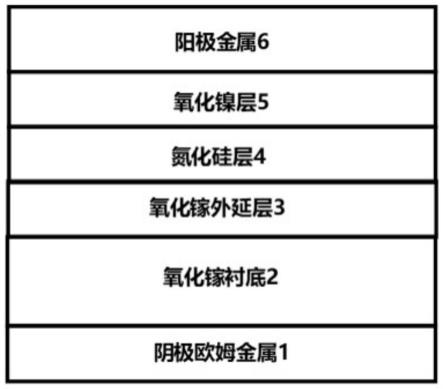

10

20

cm-3

。

13.进一步,所述阳极金属为ni/au,且第一层金属ni的厚度为45-60nm,第二层金属au的厚度为200-400nm。

14.2.一种基于p型氧化镍-氮化硅绝缘层-n型氧化镓结构二极管的制备方法,其特征在于,包括如下步骤:

15.1)对氧化镓衬底依次进行丙酮-异丙醇-去离子水清洗;

16.2)采用氢化物气相外延技术hvpe在氧化镓衬底正面外延生长厚度为3-15μm,掺杂载流子浓度为10

16-10

18

cm-3

的轻掺杂氧化镓层;

17.3)采用磁控溅射在氧化镓衬底背面沉积厚度为120-450nm的ti/au阴极欧姆金属;

18.4)在氮气环境下对阴极欧姆金属进行欧姆退火;

19.5)采用氢化物气相外延技术pecvd在外延层氧化镓表面进行沉积,形成2-8nm的氮化硅薄层;

20.6)利用光刻技术在氮化硅薄层上制备出氧化镍层图案,并通过磁控溅射选择性地形成厚度为50-300nm,掺杂浓度为1

×

10

16

cm-3-8

×

10

20

cm-3

的氧化镍层;

21.7)利用光刻技术在氧化镍层上制备出阳极图案,并通过电子束蒸发沉积厚度为245-460nm的ni/au阳极金属,完成器件制作。

22.本发明与现有技术相比,具有如下优点:

23.第一,本发明由于在氧化镓外延层上增加了一层超薄绝缘层氮化硅以及一层p型半导体氧化镍材料,可使n型氧化镓与p型氧化镍之间产生较大的隧穿电流,极大地提高了器件的输出电流密度。

24.第二,本发明在氧化镓外延层上增加一层超薄绝缘层氮化硅以及一层p型半导体氧化镍材料,可通过改变绝缘薄层氮化硅的厚度调节隧穿电流的大小,进而控制器件的输出电流密度。

25.第三,本发明在氧化镓外延层上增加一层超薄绝缘层氮化硅以及一层p型半导体氧化镍材料,在该结构下,n型氧化镓与p型氧化镍之间的能带结构发生变化,反向特性得以提升,可大幅增加器件的击穿电压。

附图说明

26.图1为现有肖特基二极管的结构示意图;

27.图2为本发明的大电流密度高击穿电压的p型氧化镍-氮化硅绝缘层-n型氧化镓二极管的结构示意图;

28.图3为本发明制作图2所示p型氧化镍-氮化硅绝缘层-n型氧化镓二极管的实现流程图;

29.图4为本发明的p型氧化镍-氮化硅绝缘层-n型氧化镓二极管与传统的肖特基二极管的正向特性曲线对比图;

30.图5为本发明的p型氧化镍-氮化硅绝缘层-n型氧化镓二极管与传统的肖特基二极管的反向特性曲线对比图。

具体实施方式

31.为了更清楚地说明本发明实施例中的技术方案,下面结合实施例和本发明技术描述中所需要使用的附图对本发明进一步说明。但本发明不限于这些实施案例,本领域的技术人员应当清楚,在没有这些具体细节的其他实施例中也可以实现本发明。

32.参照图2,本发明的p型氧化镍-氮化硅绝缘层-n型氧化镓二极管,包括:阴极欧姆金属1、氧化镓衬底2、氧化镓轻掺杂外延层3、氮化硅绝缘薄层4,p型氧化镍层5和二极管阳极金属6。其中:

33.所述阴极欧姆金属1,其金属采用ti/au,ti的厚度为20nm,au的厚度为400nm;

34.所述氧化镓衬底2,其位于阴极欧姆金属1之上,厚度为650μm,掺杂浓度为2

×

10

19

m-3

;

35.所述氧化镓轻掺杂外延层3,其位于氧化镓衬底2之上,厚度为10μm,掺杂浓度为3

×

10

16

m-3

;

36.所述氮化硅绝缘薄层4,其位于氧化镓轻掺杂外延层3之上,厚度为2-8nm;

37.所述p型氧化镍层5,其位于氮化硅绝缘薄层4之上,厚度为50-300nm,掺杂浓度为1

×

10

16

cm-3-8

×

10

20

cm-3

;

38.所述阳极金属6,其位于p型氧化镍层5之上,金属采用ni/au,ni的厚度为45nm,au的厚度为400nm。

39.参照图3,本发明制作图2器件结构的方法给出如下三种实施例:

40.实施例一:制作氧化镓衬底的厚度为650μm,有效掺杂载流子浓度为10

18

cm-3

,轻掺杂氧化镓外延层的厚度为10μm,掺杂载流子浓度为10

16

cm-3

,p型氧化镍层的厚度为200nm,掺杂载流子浓度为6

×

10

16

cm-3

,氮化硅薄层厚度为8nm的p型氧化镍-氮化硅绝缘层-n型氧化镓二极管。

41.步骤一:氧化镓衬底清洗。

42.选用氧化镓衬底2的厚度为650μm,有效掺杂载流子浓度为10

18

cm-3

,掺杂离子种类为sn离子;

43.使用丙酮-异丙醇-去离子水分别在超声中超声5分钟,然后使用氮气进行吹干。

44.步骤二:采用氢化物气相外延技术hvpe,在氧化镓衬底正面生长氧化镓外延层。

45.首先,将hcl与高纯金属ga在850℃温度下反应生成gacl和gacl3;

46.然后,将gacl和gacl3与氧气在650℃温度下反应,在氧化镓衬底2正面上生成厚度为10μm,掺杂载流子浓度为10

16

cm-3

的氧化镓外延层3。

47.步骤三:制备阴极欧姆金属。

48.采用磁控溅射方法,在氧化镓衬底背面沉积金属ti/au,且靠近氧化镓衬底层的第一层ti的厚度为20nm,第二层au金属的厚度为400nm,形成阴极欧姆金属1。

49.步骤四:退火。

50.使用退火炉在氮气氛围下,对阴极欧姆金属进行退火,退火温度为470℃,退火时间为1分钟。

51.步骤五:采用pecvd技术沉积氮化硅薄层。

52.设置rf功率为20w,在350℃下向反应室中通入nh3和稀释的2%sih4/n2生成等离子基团,该等离子基团重新组合后在氧化镓外延层上形成厚度为8nm的氮化硅薄层4。

53.步骤六:采用磁控溅射生长氧化镍层。

54.首先,利用光刻技术在氮化硅薄层上制备出氧化镍层图案;

55.然后,采用磁控溅射方法,通过改变ar/o2流量比调节氧化镍中的空穴浓度,形成厚度为200nm,掺杂浓度为6

×

10

16

cm-3

的氧化镍层5。

56.步骤七:制备阳极金属。

57.首先,利用光刻技术在氧化镍层上制备出阳极图案;

58.然后,采用电子束蒸发方法将金属ni/au沉积在阳极图案上,且第一层金属ni的厚度为45nm,第二层金属au的厚度为400nm。

59.最后,采用n-甲基吡咯烷酮溶液洗掉光刻胶,完成器件制作。

60.实施例二:制作氧化镓衬底的厚度为300μm,有效掺杂载流子浓度为10

20

cm-3

,轻掺杂氧化镓外延层的厚度为3μm,掺杂载流子浓度为10

17

cm-3

,p型氧化镍层的厚度为150nm,掺杂载流子浓度为1

×

10

17

cm-3

,氮化硅薄层厚度为5nm的p型氧化镍-氮化硅绝缘层-n型氧化镓二极管。

61.步骤1:氧化镓衬底清洗。

62.选用厚度为300μm,有效掺杂载流子浓度为10

20

cm-3

,掺杂离子种类为sn离子的氧化镓衬底2,并使用丙酮-异丙醇-去离子水分别在超声中超声5分钟,然后使用氮气进行吹干。

63.步骤2:采用氢化物气相外延技术hvpe,在氧化镓衬底正面进行生长氧化镓外延层。

64.先将hcl与高纯金属ga在850℃温度下反应生成gacl和gacl3;再将gacl和gacl3与氧气在600℃温度下反应,在氧化镓衬底正面上生成厚度为3μm,掺杂载流子浓度为10

17

cm-3

氧化镓外延层3。

65.步骤3:制备阴极欧姆金属。

66.本步骤的具体实现与实施例一的步骤三相同。

67.步骤4:设置退火炉退火温度为470℃,在氮气氛围下对阴极欧姆金属进行退火1分钟。

68.步骤5:采用pecvd技术沉积氮化硅薄层。

69.设置rf功率为20w,在300℃下向反应室中通入nh3和稀释的2%sih4/n2生成等离子基团,该等离子基团重新组合后在氧化镓外延层上形成厚度为5nm的氮化硅薄层4。

70.步骤6:采用磁控溅射生长氧化镍层。

71.利用光刻技术先在氮化硅薄层上制备出氧化镍层图案;再采用磁控溅射方法,通过改变ar/o2流量比调节氧化镍中的空穴浓度,形成厚度为150nm,掺杂浓度为1

×

10

17

cm-3

的氧化镍层5。

72.步骤7:制备阳极金属,完成器件制作。

73.本步骤的具体实现与实施例一的步骤七相同。

74.实施例三:制作氧化镓衬底的厚度为600μm,有效掺杂载流子浓度为10

18

cm-3

,掺杂离子种类为sn离子,轻掺杂氧化镓外延层的厚度为15μm,掺杂载流子浓度为10

16

cm-3

,p型氧化镍层的厚度为100nm,掺杂载流子浓度为8

×

10

19

cm-3

,氮化硅薄层厚度为3nm的p型氧化镍-氮化硅绝缘层-n型氧化镓二极管。

75.步骤a:氧化镓衬底清洗。

76.a1)选用氧化镓衬底的厚度为600μm,有效掺杂载流子浓度为10

18

cm-3

,掺杂离子种类为sn离子;

77.a2)使用丙酮-异丙醇-去离子水分别在超声中超声5分钟,然后使用氮气进行吹干。

78.步骤b:采用氢化物气相外延技术hvpe在氧化镓衬底正面生长氧化镓外延层。

79.b1)将hcl与高纯金属ga在850℃温度下反应生产gacl和gacl3;

80.b2)将gacl和gacl3与氧气在500℃温度下反应,生成厚度为15μm,掺杂载流子浓度为10

16

cm-3

的氧化镓外延层3。

81.步骤c:制备阴极欧姆金属。

82.本步骤的具体实现与实施例一的步骤三相同。

83.步骤d:使用退火炉在氮气氛围下,对阴极欧姆金属进行退火,退火温度为470℃,退火时间为1分钟。

84.步骤e:采用pecvd技术沉积氮化硅薄层。

85.设置rf功率为20w,在200℃下向反应室中通入nh3和稀释的2%sih4/n2生成等离子基团,该等离子基团重新组合后在氧化镓外延层上形成厚度为3nm的氮化硅薄层4。

86.步骤f:采用磁控溅射生长氧化镍层。

87.f1)利用光刻技术在氮化硅薄层上制备出氧化镍层图案;

88.f2)采用磁控溅射方法,通过改变ar/o2流量比调节氧化镍中的空穴浓度,形成厚度为100nm,掺杂浓度为8

×

10

19

cm-3

的氧化镍层5。

89.步骤g:使用与实施例一步骤七相同的工艺在氧化镍层制备阳极金属,完成器件制作。

90.本发明的效果可通过以下测试结果进一步说明:

91.测试一:使用keysight b1500a测试仪对传统肖特基二极管及本发明的第一实施例制备的p型氧化镍-氮化硅绝缘层-n型氧化镓二极管进行正向i-v特性测试,测试电压范围为0v-2v,结果如图4所示。

92.由图4可见,在正向偏置为2v时,传统肖特基二极管正向电流密度为165a/cm2,本发明制备的器件正向电流密度为1182a/cm2,相比于传统的肖特基二极管,正向电流密度提高了616%,说明本发明的制备方法能够有效提高氧化镓二极管的正向电流密度。

93.测试二:使用keysight b1500a测试仪对传统肖特基二极管及本发明的第一实施例制备的p型氧化镍-氮化硅绝缘层-n型氧化镓二极管进行反向i-v特性测试,测试电压范围为0v-500v,结果如图5所示。

94.由图5可见,传统肖特基二极管反向击穿电压为225v,本发明制备的器件反向击穿电压为455v,相比于传统的肖特基二极管,反向击穿电压提高了102%,说明本发明的制备方法能够有效提高氧化镓二极管的反向击穿电压。

95.以上描述仅是本发明的三个具体实例,并未构成对本发明的任何限制,显然对于本领域的专业人员来说,在了解了本发明内容和原理后,都可能在不背离本发明原理、结构的情况下,进行形式和细节上的各种修改和改变,例如,阳极金属制备方法不仅限于电子束蒸发,还可使用磁控溅射或热蒸发等方法中任意一种;阴极欧姆金属制备方法不仅限于磁

控溅射,还可使用电子束蒸发或热蒸发等方法中任意一种,但是这些基于本发明思想的修正和改变仍在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1