一种钙钛矿薄膜及其制备方法和装置与流程

1.本发明属于钙钛矿薄膜制备技术领域,具体涉及一种钙钛矿薄膜及其制备方法和装置。

背景技术:

2.钙钛矿太阳能电池作为薄膜太阳能电池技术中的新兴领域,具备效率潜力高、成本低、应用场景广泛等特点,已成为全球光伏领域的研究焦点。大面积、高效率和高稳定性的钙钛矿太阳能电池器件研究的广泛开展,使得这种新型光伏技术产业化进展迅速。

3.钙钛矿太阳能电池器件由透明玻璃,透明导电层(底电极)、空穴传输层、钙钛矿层、电子传输层和上电极组成。典型的钙钛矿层为abx3型有机、无机材料,a一般指有机胺离子,b一般指金属离子,x一般指卤素离子或多种卤素掺杂,钙钛矿的厚度一般为300nm-1000nm,钙钛矿层在整个电池结构中起着举足轻重的作用,其成膜质量的好坏直接影响了电子和空穴的生成及传输,进而影响电池光电转换效率、稳定性和使用寿命。

4.钙钛矿膜层的质量取决于它的结晶方式和过程,理想的钙钛矿薄膜具有晶粒形状均一、粒径大且致密等特点。现阶段,制备理想的钙钛矿薄膜通常采用加热退火法,将钙钛矿按一定的化学计量配比溶解在溶剂中,通过旋涂的方法制备在基底上,然后放置在平板加热器上退火形成薄膜。但这种传统制备方法存在一些弊端,如(1)平板加热退火的过程是自下而上的,即热量先从热板传递到基板再传到钙钛矿层,导致在薄膜表面加热延迟,使得钙钛矿层在厚度方向上受热不均匀,一定程度上阻碍钙钛矿晶体的均匀线性生长,影响了膜层的结晶质量和致密性;(2)旋涂法通过高速离心旋转涂覆成膜,离心力的存在会造成膜层形成“中间薄、四周厚”的不均一表面,这个问题在大面积产业化制备中更为明显。因此,如何改善钙钛矿薄膜因退火造成的结晶质量和致密性差等问题成为本领域研究热点之一。

技术实现要素:

5.因此,本发明要解决的技术问题在于克服现有技术中钙钛矿薄膜的结晶质量和致密性差等缺陷,从而提供一种钙钛矿薄膜及其制备方法和装置。

6.为此,本发明提供了以下技术方案。

7.本发明提供了一种钙钛矿薄膜的制备方法,包括以下步骤,

8.(1)钙钛矿前驱体b1x和b2x2溶于有机溶剂中形成前驱体溶液,将前驱体溶液涂布在基底上,干燥,然后将基底浸没在液体介质中进行第一退火,得到无机骨架层;

9.(2)将前驱体ax蒸镀到所述无机骨架层形成有机层,然后将有机层浸没在液体介质中进行第二退火;

10.其中,a为胺基离子和脒基离子中的至少一种;

11.b1为铯离子、钾离子和钠离子中的至少一种;

12.b2为铅离子和锡离子中的至少一种;

13.x为碘离子、溴离子和氯离子中的至少一种。

14.所述液体介质为二丙二醇甲醚和丙二醇丁醚中的至少一种;

15.优选地,所述有机溶剂为二甲基甲酰胺。

16.所述制备方法,满足a-b中的至少一项,

17.a、所述步骤(1)中,液体介质的温度为130℃-160℃;

18.优选地,基底浸没在液体介质中的时间为1-3min;

19.b、所述步骤(2)中,液体介质的温度为150℃-170℃;

20.优选地,有机层浸没在液体介质中的时间为10-26min。

21.所述制备方法中,所述b1为铯离子;

22.所述b2为铅离子;

23.所述a包括甲胺离子和甲脒离子中的至少一种;

24.所述x包括碘离子和溴离子中的至少一种。

25.所述制备方法满足a-b中的至少一项,

26.a、所述步骤(2)中,所述蒸镀是在真空度不低于5

×

10-4

pa的条件下进行的;

27.优选地,进行所述蒸镀时,沉积速率为0.1-0.6nm/s;

28.优选地,所述有机层的厚度为200-450nm;

29.b、所述步骤(1)中,采用狭缝涂布法进行所述涂布步骤;

30.优选地,所述前驱体溶液中b1x和b2x2的总摩尔浓度为1-2mol/l;

31.优选地,所述无机骨架层的厚度为200-450nm。

32.所述狭缝涂布法的参数为:涂布进液速度:150-200μl/s,平台移动速度:30-100mm/s,涂布头与平台间隙180-300μm。

33.在制备无机骨架层时,对b1x和b2x2的用量比例不做具体限定,b1和b2的摩尔比例可以是1:10、1:5、2:5等,以及这些介于这些比值之间的任意比例。在制备有机层时,胺基离子和脒基离子的用量比例不做具体限定,胺基离子和脒基离子的摩尔比例可以是但不限于1:1、1:2、1:3等,以及这些介于这些比值之间的任意比例。只要最终产品为钙钛矿薄膜,满足abx3关系式即可,其中,b包括b1和b2。

34.甲胺粒子(ma

+

),甲脒粒子(fa

+

)

35.所述基底的制备方法包括,

36.(1)在基板上形成ito层或fto层,得到导电基板;

37.(2)在ito层或fto层上沉积含镍的氧化物,形成传输层,退火。

38.所述ito层或fto层的厚度为90-200nm;

39.优选地,所述传输层的厚度为15-30nm;

40.优选地,所述退火是在280-330℃下进行的;

41.优选地,所述退火的时间为50-80min;

42.优选地,所述基板的材质为透明玻璃。

43.本发明采用的基底可以通过市售获得,也可以自制获得。进一步地,通过磁控溅射法在基板上形成ito层或fto层,得到导电基板;再通过磁控溅射法,在ito层或fto层上沉积含镍的氧化物(nio

x

),形成传输层,退火,得到基底。其中,导电基板可以采用本发明上述方法制得,也可以通过市售获得。

44.本发明提供了一种上述制备方法制得的钙钛矿薄膜。

45.此外,本发明还提供了一种钙钛矿薄膜退火装置,适用于上述制备方法中的第一退火步骤和/或第二退火步骤;

46.所述钙钛矿薄膜退火装置包括,

47.退火容器,其内适于充入或排出液体介质;

48.基板支架(9),设置于所述退火容器内,所述基板支架(9)适于支撑钙钛矿膜层(100);

49.加热器(8),设置于所述基板支架(9)的底部,所述加热器(8)适于在液体介质充入所述退火容器时,加热至预设温度。

50.本发明技术方案,具有如下优点:

51.1.本发明提供的钙钛矿薄膜的制备方法,该方法包括(1)钙钛矿前驱体b1x和b2x2溶于有机溶剂中形成前驱体溶液,将前驱体溶液涂布在基底上,干燥,然后将基底浸没在液体介质中进行第一退火,得到无机骨架层;(2)将前驱体ax蒸镀到所述无机骨架层形成有机层,然后将有机层浸没在液体介质中进行第二退火。该方法制得的钙钛矿薄膜具有较好的均一性和结晶性,薄膜中晶粒形状均一、粒径大、致密性好,膜层中的空穴少,有助于提高电子的传输,进而提高了器件的效率和稳定性。

52.与传统的平板退火法相比,本发明在液体介质中进行退火,热量可以快速传递到钙钛矿层,使钙钛矿层受热均匀,形成均匀致密的膜层,进而提高器件的效率和稳定性。同时,本发明采用的溶液退火法还可以使大大缩短退火时间,提高生产效率,并将膜层中残留的有机溶剂萃取出来,减少膜层杂质含量,提高钙钛矿的纯净度;进一步地,在液体介质中进行退火还可以保证各批次制得的钙钛矿薄膜具有较好的重复性。

53.本发明采用分步制膜的方法,先在基底上形成一层稳定、致密的无机骨架层,再在无机骨架层上蒸镀形成有机层,进行第二次退火时,有机层中的有机成分与无机骨架层中的无机成分发生反应,有机成分逐渐扩散进入无机层,,形成均一性极高的钙钛矿层,进一步保证了钙钛矿薄膜的均一性、致密性和稳定性,提高了薄膜的结晶质量。

54.本发明通过分步制膜法与在液体介质中退火相结合的方式,可以保证形成均匀致密和结晶质量高的钙钛矿薄膜,进而提高了器件的效率和稳定性。

55.2.本发明提供的钙钛矿薄膜的制备方法,以二丙二醇甲醚和/或丙二醇丁醚作为退火的液体介质,可以萃取钙钛矿中残留的杂质,如有机溶剂等,获得更高纯度的钙钛矿层,与苯系介质相比,本发明以二丙二醇甲醚和/或丙二醇丁醚作为退火的液体介质,具有更高的沸点,其可利用的退火温度范围更宽,可以使用更高的退火温度,使膜层得到更好的结晶生产,缩短退火时间,这两种液体介质的化学性质稳定,属于环保材料,对人和环境的危害较小。

56.进一步地,通过控制步骤(1)和步骤(2)中液体介质的温度,进而控制第一退火和第二退火的温度,其中,控制步骤(1)液体介质的温度为130℃-160℃,有助于形成无机骨架层,不影响钙钛矿的结晶速率;步骤(2)中在无机骨架层上蒸镀形成有机层,进行第二次退火时可以使有机层中的有机成分与无机骨架层中的无机成分发生化学反应,通过控制液体介质的温度为160℃-170℃,可以使反应更加充分,加快反应速率。

57.3.本发明提供的钙钛矿薄膜退火装置,包括退火容器,其内适于充入或排出液体介质;基板支架,设置于所述退火容器内,所述基板支架适于支撑所述钙钛矿膜层;加热器,

设置于所述基板支架(9)的底部,所述加热器(8)适于在液体介质充入所述退火容器时,加热至预设温度。该退火装置中的加热器对液体介质进行加热,提供一种直接接触、四周传导的快速退火模式,可以缩短退火时间,提高退火效率,热量可以快速传递到钙钛矿层,受热均匀,形成均匀致密的薄膜,使钙钛矿薄膜均匀退火,缩短退火时间,提高生产效率。

附图说明

58.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

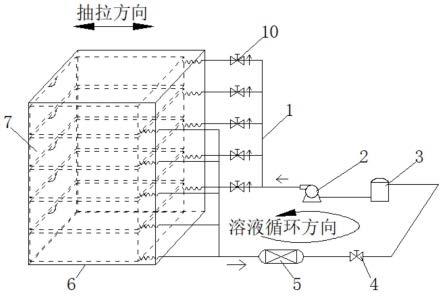

59.图1是本发明实施例1提供的退火装置的整体示意图;

60.图2是退火装置中退火抽屉的示意图;

61.图3是退火装置中退火槽的示意图;

62.图4是实施例2制得的钙钛矿薄膜的sem扫描电子显微镜;

63.图5是对比例1钙钛矿薄膜的sem扫描电子显微镜;

64.附图标记说明:

65.1-管路,2-循环泵,3-恒温储罐,4-单向阀,5-过滤器,6-密封箱体,7-退火抽屉,8-加热器,9-基板支架,10-单向液位阀,11-入口端,12-出口端,13-退火槽,14-顶盖,100-钙钛矿膜层。

具体实施方式

66.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

67.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

68.实施例1

69.本实施例提供了实施例2-4进行第一退火步骤和第二退火步骤用到的退火装置,参照图1-2,退火装置包括:

70.退火容器,其内适于充入或排出液体介质;

71.基板支架9,设置于所述退火容器内,所述基板支架9适于支撑所述钙钛矿膜层100;其中,钙钛矿膜层100具体指实施例2-4中步骤(1)中的钙钛矿干膜和/或步骤(2)中形成有机层后的基底,进而进行第一退火形成无机骨架层或进行第二退火形成有机层的步骤。

72.加热器8,设置于所述基板支架9的底部,所述加热器8适于在液体介质充入所述退火容器时,加热至预设温度。其中预设温度具体指各实施例中液体介质的温度。该钙钛矿薄膜退火装置,通过在退火容器内充入液体介质,并在液体介质充入所述退火容器时,由加热

器8对液体介质进行加热,提供一种直接接触、四周传导的快速退火模式,可以缩短退火的时间,提升退火效率,热量可以快速的传递到钙钛矿层,受热均匀,易形成均匀致密的薄膜,解决钙钛矿薄膜厚度方向退火不均匀的问题。

73.具体地,所述加热器8适于在液体介质充入所述退火容器时,加热至液体介质的预设温度。

74.在退火装置工作前,需提前一段时间启动恒温储罐3配套的加热控温装置进行预热,保证液体介质温度满足要求。

75.具体地,所述退火容器上设置有适于液体介质流入的入口端11,以及适于液体介质流出的出口端12。

76.具体地,所述入口端11设置于所述出口端12沿高度方向的相对上方位置。结合图2所示,所述入口端11与所述出口端12位于所述退火容器的同一侧边上,并具体可以位于同一侧边的两个顶角位置。

77.所述液体介质由入口端11进入后,会逐渐充满所述退火容器,此时,所述出口端12处于封闭状态。当退火结束后,所述出口端12开启,所述液体介质由所述出口端12排出。

78.所述钙钛矿薄膜退火装置还包括:

79.恒温储罐3,适于存储所述液体介质;

80.所述恒温储罐3的出液口与所述入口端11经由管路1直接或间接连通,所述恒温储罐3的入液口与所述出口端12经由管路1直接或间接连通。

81.具体地,所述钙钛矿薄膜退火装置包括至少两个所述退火容器,至少两个所述退火容器沿高度方向层叠设置;

82.每个所述退火容器的入口端11并联连接并与所述恒温储罐3的出液口相连通,每个所述退火容器的出口端12并联连接并与所述恒温储罐3的入液口相连通。

83.可选的,每个所述退火容器的入口端11上均连接有单向液位阀10,从而方便对每个退火容器的入口端11进行单独控制,用以控制液体介质的流向,以便根据情况设置单层或多层抽屉进行退火。通过设计的多层结晶槽结构,以便于钙钛矿薄膜的批量化生产。

84.具体地,所述钙钛矿薄膜退火装置还包括:

85.循环泵2,设置于所述恒温储罐3的出液口与所述入口端11之间,适于将所述恒温储罐3内的液体介质泵送进入所述退火容器内;

86.单向阀4,设置于所述恒温储罐3的入液口与所述出口端12之间,适于截断或开启所述退火容器朝向所述恒温储罐3的流通通道。

87.该钙钛矿薄膜退火装置,在所述单向阀4关闭时,液体介质能够由退火容器的入口端11流入,并保持在退火容器内,以便进行退火操作。在所述单向阀4开启时,液体介质能够由退火容器的出口端12排出,并流入恒温储罐3内,方便再次使用。

88.具体地,所述钙钛矿薄膜退火装置还包括:

89.过滤器5,设置于所述出口端12与所述单向阀4之间,适于对由所述退火容器流回至所述恒温储罐3的液体介质进行过滤。通过设置过滤器5,可以对液体介质进行过滤,以便于液体介质重复利用,减少材料浪费。

90.具体地,所述退火容器包括退火抽屉7;

91.所述钙钛矿薄膜退火装置还包括密封箱体6,所述退火抽屉7抽拉设置于所述密封

箱体6内。通过设置密封箱体6,并将退火抽屉7抽拉设置于所述密封箱体6内,从而可以在密封箱体6上布置多个退火抽屉7,方便实现批量生产。

92.可选的,所述退火抽屉7在推入所述密封箱体6内时,能够与密封箱体6的四周实现密封,避免漏液的情况发生。且能够起到较好的保温效果,维持温度的恒定,保证钙钛矿薄膜的均匀退火。

93.具体地,位于所述密封箱体6内并与所述退火抽屉7的出口端12和入口端11相连通的管路1为软管,所述软管适于跟随所述退火抽屉7的抽拉运动而移动。

94.可选的,液体管路由两部分组成,即箱体外的连接硬管和退火抽屉与密闭箱体6间的连接软管;从而方便退火抽屉7的抽拉。

95.作为变形,结合图3所示,所述退火容器还可以为退火槽13,所述退火槽13上端开口,并在开口位置设置顶盖14,顶盖14可以相对退火槽13开启或关闭,从而实现退火槽13的密封。

96.该钙钛矿薄膜退火装置的具体工作过程如下:

97.工作状态下,依次将退火抽屉7抽出,把基底分别平稳放置在基板支架9上,保证基底上的膜层不会被基板支架的边框遮挡,随后将退火抽屉推入密封箱体6内形成密闭空间;关闭单向阀4,启动循环泵2抽取恒温储罐3内的液体介质,使得液体介质从每个退火抽屉7上端的入口端11依次流入,同时退火箱底部的加热器8启动,使液体介质达到预设温度,随着液体介质的加入,液体介质逐渐没过基底,直至没过约1cm,循环泵2停止工作,基底上的膜层在恒温液相溶液内发生退火结晶;经过一定时间退火后,打开单向阀4,关闭退火箱底部的加热器8,液体介质从退火抽屉7下端的出口端12处经过滤器5流出进入恒温储罐3,待下一循环重复使用;拉出退火抽屉7,拿出已经退火完成的钙钛矿组件,以此往复。

98.实施例2

99.本实施例提供了一种钙钛矿薄膜的制备方法,包括以下步骤,

100.(1)csi、pbi2和pbbr2按1:2:3的摩尔比溶解在dmf有机溶剂中,制成总浓度为1mol/l的第一前驱体溶液,第一前驱体溶液中含有无机成分pb

2+

、cs

+

、br-、i-,然后采用狭缝涂布法将第一前驱体溶液涂布在基底上,形成钙钛矿湿膜,然后将钙钛矿湿膜放入真空制晶装置中,启动真空泵,保持40s,得到钙钛矿干膜。将基底放在基板支架上,以二丙二醇甲醚作为液体介质,以12l/min的速度从入口端进入到退火容器,与基底接触,二丙二醇甲醚的温度为145℃,液体介质进入到退火容器与基底接触,在未浸渍钙钛矿干膜之前,该过程可以对基底先进行预热,减少退火过程中应力的产生,避免因基底与钙钛矿膜热膨胀系数不一致,形成较大应力,造成基底与钙钛矿膜失配,出现破碎的问题,待二丙二醇甲醚没过基底约1cm后停止通入二丙二醇甲醚,开始进行第一退火,基底在二丙二醇甲醚中的浸没时间为2min,然后二丙二醇甲醚从出口端流出,进入到恒温储罐中,进行循环再利用;使用氮气吹走基底上残留的液体,第一退火结束,在洁净空气中自然冷却后得到无机骨架层。其中,狭缝涂布法的参数为:涂布进液速度:150μl/s,平台移动速度:40mm/s,涂布头与平台间隙200μm,无机骨架层厚度为350nm。

101.(2)mai和fai按照摩尔为1:1的比例进行混合,在行星式球磨机中球磨10h形成均一的固相混合物,采用热蒸镀的方法将固相混合物蒸镀到无机骨架层上,形成有机层,设定真空度5

×

10-4

pa,沉积速率:0.1-0.6nm/s,有机层厚度为350nm,蒸镀完成后取出,然后将其

放在基板支架上,以二丙二醇甲醚作为液体介质,以12l/min的速度从入口端进入到退火容器,与基底接触,二丙二醇甲醚的温度为160℃,待二丙二醇甲醚没过有机层约1cm后停止通入二丙二醇甲醚,开始进行第二退火,二丙二醇甲醚没过有机层的时间为15min,然后二丙二醇甲醚从出口端流出,进入到恒温储罐中,进行循环再利用;使用氮气吹走基底上残留的液体,第二退火结束,在洁净空气中自然冷却后得到钙钛矿薄膜。

102.其中,在本实施例中用到的基底是自制获得,具体制备方法包括,市售获得的fto导电玻璃作为导电基板,型号为fto-n11-10,尺寸为100

×

100

×

1.1mm,然后通过磁控溅射的方法在导电基板上制备一层厚度为24nm的nio空穴传输层,退火,冷却后得到基底;其中,采用平板退火装置,在洁净空气中进行退火,退火的温度为300℃,时间为60min。

103.实施例3

104.本实施例提供了一种钙钛矿薄膜的制备方法,包括以下步骤,

105.(1)csi、csbr、pbi2和pbbr2按照3:2:15:10的摩尔比溶解在dmf有机溶剂中,制成总浓度为1.2mol/l的第一前驱体溶液,然后采用狭缝涂布法将第一前驱体溶液涂布在基底上,形成钙钛矿湿膜,放入真空制晶装置中,启动真空泵,保持40s,得到钙钛矿干膜。将基底放在基板支架上,以丙二醇丁醚作为液体介质,以12l/min的速度从入口端进入到退火容器,与基底接触,丙二醇丁醚的温度为130℃,待丙二醇丁醚没过基底约1cm后停止通入丙二醇丁醚,开始进行第一退火,基底在丙二醇丁醚中的浸没时间为2.5min,然后丙二醇丁醚从出口端流出,进入到恒温储罐中,进行循环再利用;使用氮气吹走基底上残留的液体,第一退火结束,在洁净空气中自然冷却后得到无机骨架层。其中,狭缝涂布法的参数为:涂布进液速度:150μl/s,平台移动速度:50mm/s,涂布头与平台间隙220μm,无机骨架层厚度为400nm。

106.(2)fai和fabr按照摩尔比为3:2进行混合,在行星式球磨机中球磨10小时形成均一的固相混合物,采用热蒸镀的方法将固相混合物蒸镀到无机骨架层上形成有机层,设定真空度5

×

10-4

pa,沉积速率:0.1-0.6nm/s,有机层厚度400nm,蒸镀完成后取出,然后将其放在基板支架上,以丙二醇丁醚作为液体介质,以12l/min的速度从入口端进入到退火容器,与基底接触,丙二醇丁醚的温度为155℃,待丙二醇丁醚浸没有机层约1cm后停止通入丙二醇丁醚,开始进行第二退火,丙二醇丁醚没过有机层的时间为20min,然后丙二醇丁醚从出口端流出,进入到恒温储罐中,进行循环再利用;使用氮气吹走基底上残留的液体,第二退火结束,在洁净空气中自然冷却后得到钙钛矿薄膜。其中,在本实施例中用到的基底同实施例1。

107.实施例4

108.本实施例提供了一种钙钛矿薄膜的制备方法,包括以下步骤,

109.(1)csi、pbi2和pbbr2按2:5:5的摩尔比溶解在dmf有机溶剂中,制成总浓度为1.5mol/l的第一前驱体溶液,然后采用狭缝涂布法将第一前驱体溶液涂布在基底上,形成钙钛矿湿膜,再将钙钛矿湿膜放入真空制晶装置中,启动真空泵,保持40s,得到钙钛矿干膜。将基底放在基板支架上,以二丙二醇甲醚作为液体介质,以12l/min的速度从入口端进入到退火容器,与基底接触,二丙二醇甲醚的温度为140℃,待二丙二醇甲醚没过基底约1cm后停止通入二丙二醇甲醚,开始进行第一退火,基底在二丙二醇甲醚中的浸没时间为3min,然后二丙二醇甲醚从溶液出口流出,进入到恒温储罐中,进行循环再利用;使用氮气吹走基

底上残留的液体,第一退火结束,在洁净空气中自然冷却后得到无机骨架层。其中,狭缝涂布法的参数为:涂布进液速度:150μl/s,平台移动速度:60mm/s,涂布头与平台间隙260μm,无机骨架层厚度为420nm。

110.(2)mai和fai按照摩尔比为1:1混合,在行星式球磨机中球磨10小时形成均一的固相混合物,采用热蒸镀的方法将固相混合物蒸镀到无机骨架层上形成有机层,设定真空度5

×

10-4

pa,沉积速率:0.1-0.6nm/s,有机层厚度420nm,蒸镀完成后取出,然后将其放在基板支架上,以二丙二醇甲醚作为液体介质,以12l/min的速度从入口端进入到退火容器,与基底接触,二丙二醇甲醚的温度为165℃,待二丙二醇甲醚没过有机层约1cm后停止通入二丙二醇甲醚,开始进行第二退火,二丙二醇甲醚浸没有机层的时间为20min,然后二丙二醇甲醚从出口端流出,进入到恒温储罐中,进行循环再利用;使用氮气吹走基底上残留的液体,第二退火结束,在洁净空气中自然冷却后得到钙钛矿薄膜。其中,在本实施例中用到的基底同实施例1。

111.对比例1

112.本对比例提供了一种钙钛矿薄膜的制备方法,包括以下步骤,

113.将fai、csi、pbi2和pbbr2按照摩尔比4:1:2:3的溶解在dmf有机溶剂中,制成总浓度为1mol/l的钙钛矿前驱体溶液,然后采用狭缝涂布法将钙钛矿前驱体溶液涂布在基底上,形成钙钛矿湿膜,放入真空制晶装置中,启动真空泵,保持40s,得到钙钛矿干膜。将平板退火装置温度设定为145℃,达到设定温度后将涂有钙钛矿干膜的基底放置在平板退火装置上开始退火,退火时间设置为20min,退火结束,在洁净空气中自然冷却后得到钙钛矿薄膜。

114.试验例

115.本试验例提供了实施例和对比例制得的钙钛矿薄膜的性能测试及结果,具体如下,

116.(1)图4是实施例2制得的钙钛矿薄膜的sem扫描电子显微镜,从图4中可以看出,本发明制得的钙钛矿薄膜具可形成致密、尺寸较大的晶粒,晶粒尺寸约为2μm,钙钛矿薄膜表面杂质少。

117.图5是对比例1制得的钙钛矿薄膜的sem扫描电子显微镜,从图5中可以看出,钙钛矿薄膜存在不致密、疏松等缺陷。

118.(2)钙钛矿薄膜稳定性的表征方法:在钙钛矿薄膜上依次蒸镀厚度为20nm的富勒烯(电子传输层)、6nm的浴铜灵(封阻层)和200nm的金属铜(电极),封装后形成钙钛矿器件,使用光电转换效率测试仪测试器件的初始光电转换效率,测试结果见表1,然后将器件放入温度为85℃、湿度为85%的老化箱中,放置1000h后再次测试器件的光电转化效率,测试结果见表1,得到实施例2-4制得的器件的光电转化效率衰减均≤10%,说明钙钛矿薄膜稳定性好;其中,老化箱提供暗态、无光照的环境。

119.表1实施例2-4器件光电转换效率测试结果

120.示例初始转换效率(%)老化后转换效率(%)实施例219.117.9实施例318.316.9实施例418.517.2

121.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对

于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1