一种含ZnO的锌基熔盐电池电解质/隔膜材料及其制备方法与流程

一种含zno的锌基熔盐电池电解质/隔膜材料及其制备方法

技术领域

1.本发明属于高温熔盐电池电解质/隔膜材料开发领域,特别涉及一种含zno的锌基熔盐电池电解质/隔膜材料及其制备方法。

背景技术:

2.熔盐电池是用电池本身的加热系统将不导电的固体熔盐电解质加热熔融成离子型导体从而进入工作状态的一种热激活储备电池,具有工作温度高、倍率性能好、比特性优良、耐贮存等特点,通常在350~550℃的温度区间内工作,激活后具有良好的放电性能,被广泛用于特殊环境的工作电源。

3.熔盐电池的电解质/隔膜是由熔盐电解质和具有高比表面积的惰性无机骨架材料组成的,其具有几个重要性能参数,包含熔点、电导率、界面润湿性等。其中,熔点主要影响电池的激活工作温度,而电导率和界面润湿性则直接影响电池的放电性能。为不断提高熔盐电池的整体性能,先进电解质/隔膜材料的开发至关重要。

4.目前熔盐电池的整体发展趋于短激活时间、高比功率、高比能量,这要求热电池的电解质层具有低熔点、低冗余度、高离子电导、高电极界面润湿性、高电解质负载量等。对此,国内外科技工作者进行了大量研究,但研究体系主要以licl-kcl、licl-libr-kbr等锂基熔盐为主,隔膜骨架材料方面主要以al2o3、mgo等多孔惰性氧化物材料为主。锂基熔盐虽具有高熔融态离子电导率,但其熔点高达350~430℃,极大地提高了熔盐电池的工作温度,而al2o3、mgo等隔膜材料虽具有良好的绝缘骨架作用和熔融态电解质吸附作用,但二者较高的表面能将极大降低电解质/隔膜的电极界面润湿性,进而损害电池性能。除此之外,al2o3、mgo无法在电解质/隔膜材料制备中原位生成,需要向电解质中进行二次添加并进行机械混合,该过程极易造成电解质/隔膜组分不均并增大电池阻抗,而且为了确保界面润湿性,使用al2o3、mgo等隔膜材料时通常需要提高电解质/隔膜中的电解质含量,这将显著增加了电解质/隔膜的冗余度,不利于提高电池的比特性。

技术实现要素:

5.本发明的目的在于针对上述现有技术存在的不足,提供一种含zno的锌基熔盐电池电解质/隔膜材料及其制备方法;为高温熔盐电池电解质/隔膜材料开发提供新的参考。

6.本发明的目的通过下述技术方案予以实现:

7.《第一方面》

8.本发明提供了一种含zno的锌基熔盐电池电解质/隔膜材料,由具有高界面润湿作用以及绝缘骨架支撑作用的高表面能zno、锌基熔盐电解质及添加剂组成,其中zno 在所述电解质/隔膜材料的制备过程中原位生成且表面由电解质均匀包覆。

9.作为一个实施方案,所述电解质/隔膜材料中,以总重为10份计,zno占2~4份,锌基熔盐电解质占5~8份,添加剂占0~2份。所述添加剂为mgo、al2o3中的任一种。 zno占2~4份是为了确保zno对电极界面的提升效果,当zno含量低于2份时,电极界面的润湿效果提升

较少,电池性能表现与完全采用mgo、al2o3隔膜无异,当zno含量高于4份后,电解质/隔膜中电解质含量将降低至临界值以下,电解质/隔膜电导率将显著降低。锌基熔盐电解质占5~8份是为了确保电解质/隔膜层中电解质的含量以及电解质/隔膜的熔融态离子导电性。添加剂采用mgo、al2o3中的任一种且占比为0~2份是由于单一zno隔膜的吸附作用不佳并且界面化合反应将消耗部分zno造成电解质锚定效果变差,因此可以选择通过补加少量mgo、al2o3来辅助锚定熔融态熔盐。

10.作为一个实施方案,所述锌基熔盐电解质的熔点为250~220℃,熔融态离子电导率为0.08~0.14s

·

cm-1

,电压窗口为0~1.2v。

11.《第二方面》

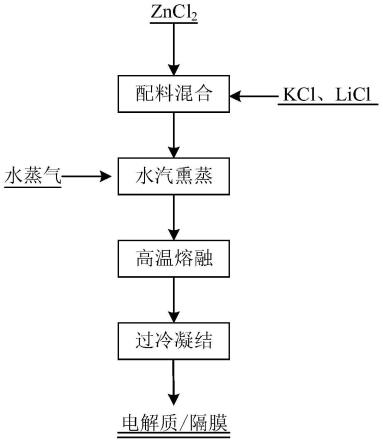

12.本发明提供了一种含zno的锌基熔盐电池电解质/隔膜材料的制备方法,以kcl、 licl中的至少一种和zncl2作为原料,通过水汽熏蒸、高温熔融、过冷凝结制备而得。

13.作为一个实施方案,所述方法包括以下步骤:

14.s1、配料混合:将kcl、licl中的至少一种和zncl2按配料比称量,混合、研磨均匀,得到混合料;

15.s2、水汽熏蒸:将混合料移置于持续沸腾的沸水之上进行水汽熏蒸,得到熏蒸物料;

16.s3、高温熔融:将熏蒸物料进行高温熔融,得到含有zno的锌基熔融盐糊状复合物;

17.s4、过冷凝结:结束保温后趁热将糊状复合物取出进行过冷凝结,最后将冷却固体用机械粉磨机进行高速粉碎研磨制得所述含zno的锌基熔盐电池电解质/隔膜材料。

18.步骤s2中,所述熏蒸物料外层为氯化氢、氢氧化物,内层为氯化物。步骤s3中,液态熔融盐均匀包覆于颗粒状zno表面形成糊状复合物。

19.作为一个实施方案,步骤s1中配料比为zncl

2 5~8份,kcl、licl中的至少一种 2~5份。选用zncl2是由于其吸水水解后能形成zn(oh)2并且在经过高温处理后能够生成zno,能够提供zno来源。选用kcl、licl是由于二者均能与zncl2形成具有低熔点、高离子电导的共晶熔融盐,有利于原位生成电解质。配料比中zncl

2 5~8份是为了保证 zno的zn来源充足并且保证有足量的zncl2能够参与形成共晶熔盐,kcl、licl中的一种或两种物质2~5份是为了确保能够与zncl2形成具有低熔点的共晶熔融盐。

20.作为一个实施方案,在步骤s2中的水汽熏蒸工艺,通过熏蒸物料的吸水率调控电解质/隔膜中zno的含量且熏蒸物料的吸水率为40%~60%。通过控制熏蒸物料的吸水率能够调控物料的水解程度以及水解反应进程,从而控制熏蒸物料中zn(oh)2的含量,有利于控制最终电解质/隔膜中zno的含量。熏蒸物料的吸水率控制在40%~60%是为了确保最终电解质/隔膜中zno的含量占2~4份。

21.作为一个实施方案,步骤s2中的水汽熏蒸工艺,其沸水温度为80~100℃,通过水汽熏蒸时长调控物料吸水率,水汽熏蒸时长为5min~24h。沸水温度控制在80~100℃是为了确保水蒸气的产量,有利于控制熏蒸物料的吸水率。水汽熏蒸时长直接关系到物料的吸水率,因此通过调控熏蒸时长控制物料吸水率,并且通过对混合物料的吸水率—时间曲线进行测定确定了熏蒸时间与物料吸水率的关系(附图2),从而通过精确控制物料熏蒸时间调控物料吸水率。通过测定出的物料吸水率—时间曲线,物料的水汽熏蒸时长可弹性控制在5min~24h,而为了确保最终产物中zno的最佳配比,熏蒸时间被优选为50min~120min。

22.作为一个实施方案,步骤s3中高温熔融过程的炉温控制工艺是以5~15℃

·

min-1

的速率升温至300~400℃并保温3~12h。其中,5~15℃

·

min-1

的升温速率以及300~ 400℃的保温温度是为了确保zn(oh)2完全热解形成zno并且能保证zncl2能够达到熔融温度从而有利于形成共晶熔融盐。保温3~12h是为了确保热解反应的完全进行并有利于共晶熔融盐的充分生成及组分均匀。

23.作为一个实施方案,所述方法还包括将步骤s4制得的含zno的锌基熔盐电池电解质/隔膜材料与添加剂机械混合的步骤。

24.《第三方面》

25.本发明提供了一种含zno的锌基熔盐电池电解质/隔膜材料在用作250~400℃工作的锌基熔盐电池用电解质/隔膜中的用途。

26.与现有技术相比,本发明具有如下有益效果:

27.(1)本发明提供的含zno的锌基熔盐电池电解质/隔膜材料具有低熔点、高离子电导、高电极界面润湿性、宽工作电压,其用于熔盐电池中有望显著降低电池的工作温度,大幅缩短激活,提高电池整体放电性能及各项比特性。

28.(2)本发明采用的水汽熏蒸—高温熔融—过冷凝结工艺能够直接制得包覆熔盐电解质的电解质/隔膜材料,工艺简单且条件可控并确保了材料均匀性。

29.(3)本发明提供的含zno的锌基熔盐电池电解质/隔膜材料以及水汽熏蒸—高温熔融—过冷凝结工艺将对熔盐电池电解质/隔膜材料的选择及制备提供新的参考。

附图说明

30.通过阅读参照以下附图对非限制性实施例所做的详细描述,本发明的其他特征、目的和优点会变得更加明显:

31.图1含zno的电解质/隔膜材料的xrd谱图(原料20%wt zncl2);

32.图2含zno的电解质/隔膜材料的sem图和元素分布图(原料20%wt zncl2);

33.图3水汽熏蒸—高温熔融—过冷凝结工艺流程图;

34.图4zno与v2o5电极在高温下化合反应产物的xrd谱图;

35.图5含zno的电解质/隔膜材料与不添加zno的电解质/隔膜材料电性能对比;

36.图6熏蒸物料的dsc分析谱图(原料20%wt zncl2);

37.图7熏蒸物料的吸水率—时间曲线;

38.图8含zno的电解质/隔膜材料的电导率-温度曲线(原料20%wt zncl2);

39.图9含zno的电解质/隔膜材料的线性扫描伏安测试曲线(原料20%wt zncl2);

40.图10水雾喷淋—高温熔融—过冷凝结工艺制备的含zno的锌基熔盐电池电解质/ 隔膜材料的sem图及元素分布;

41.图11水汽熏蒸—高温熔融—炉温缓冷工艺制备的含zno的锌基熔盐电池电解质/ 隔膜材料的的dsc曲线。

具体实施方式

42.本发明提供了一种含zno的锌基熔盐电池电解质/隔膜材料,由具有高界面润湿作用以及绝缘骨架支撑作用的高表面能zno、锌基熔盐电解质及附属添加剂组成(附图1),其

中zno在所述电解质/隔膜材料的制备过程中原位生成且表面由电解质均匀包覆(附图2),所述电解质/隔膜的合成方法为水汽熏蒸—高温熔融—过冷凝结工艺(附图3)。

43.其中,高表面能zno的高界面润湿作用在于,zno为电解质/隔膜制备过程中原位生成的具有高表面能的细小颗粒并且处于电极界面处的与电极材料直接接触的zno在高温下能自发与电极材料进行化合反应在电极界面处形成稳定的化合物层(附图4)从而提高电极界面润湿性,其中,电极界面润湿性的提升主要表现为电池放电性能的提升 (附图5)。

44.zno的绝缘骨架支撑作用在于,zno属于惰性绝缘氧化物且电解质/隔膜中原位生成的zno外层均匀包覆有熔盐电解质,因此在电解质/隔膜中不与电极材料直接接触的 zno将通过其自身吸附作用锚定熔融态熔盐电解质发挥绝缘骨架支撑作用。

45.水汽熏蒸是将混合物料置于沸水上进行水汽熏蒸,确保混合料与水蒸气良好接触,促使其吸附大量自由水,有利于固体物料表面进行微观水解反应并形成水解产物,得到熏蒸物料。由于氯化物具有极强的吸水性,极易吸附环境中的自由水,部分吸附水将以结晶水形式存在,另一部分吸附水将参与氯化物的水解形成水解产物氯化氢及氢氧化物,并且由于自由水的吸附过程是由表面逐渐向内扩散的扩散传质过程,因此通过水汽熏蒸工艺能够得到外层为氯化氢、氢氧化物,内层为氯化物的熏蒸物料,有利于在后续的高温熔融工艺中生成均匀分散的细小zno颗粒。

46.高温熔融是为了蒸出物料中的结晶水及挥发性水解产物保留非挥发性水解产物并使其转化为惰性稳定的氧化物,同时未水解的混合盐在高温下熔融混合形成共晶熔融熔盐,最终得到固态氧化物与液态熔融盐相互分散的糊状复合物。附图6中对熏蒸物料的 dsc分析表明熏蒸物料在升温过程中经历了以下几个过程。熏蒸物料中的氯化物通过扩散传质从表层开始水解形成外层为氯化氢(hcl)及氢氧化物内层为氯化物的复合物料,其中氢氧化物主要为zn(oh)2。由于hcl为易挥发物质,zn(oh)2属于易热解物质在125℃即可热解生成zno,因此在加热至氯化物熔融温度的过程中首先发生自由水及hcl的挥发,随着体系中hcl含量降低水解反应平衡正移促使更多zn(oh)2形成;然后温度不断升高体系中结晶水及吸附水持续蒸出导致水含量降低水解反应终止并发生zn(oh)2热解反应形成固体zno微粒,热解过程持续到体系中所有zn(oh)2全部分解;之后炉温达到zncl2熔点附近并进行保温发生氯化物熔融过程形成具有低熔点的锌基熔融盐。由于高温处理前复合物料外层为hcl、吸附水及zn(oh)2而内层为含吸附水的氯化物,随着高温处理外层hcl和吸附自由水及内层氯化物的吸附水快速挥发将外层zn(oh)2冲击为颗粒堆叠成的疏松壳层;随温度升高zn(oh)2热解产生zno和水而水在高温下直接变为气态蒸出进一步将疏松壳层瓦解形成细小zno颗粒;温度进一步升高后zncl2开始熔融并使多种氯化物逐渐熔融形成具有低熔点的复合熔融盐,该熔融盐在炉温下呈现良好流动态并因其高表面能将体系中的固态zno夹带分散形成均匀的固液分散系即液态熔融盐均匀包覆于颗粒状zno表面形成糊状复合物。

47.过冷凝结是将高温状态下的糊状复合物自炉温趁热取出进行急速冷却形成固态电解质/隔膜复合物。由液态急速冷却可以防止包覆于外层的低熔点熔盐产生步进式偏析造成熔盐层组分不均匀,同时可以防止随炉缓冷时不可避免的大量水、氧倒吸,有利于均匀熔盐层物相组分并减少结晶水吸附。

48.下面结合实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员

来说,在不脱离本发明构思的前提下,还可以做出若干调整和改进。这些都属于本发明的保护范围。

49.实施例1

50.采用zncl2和kcl为原料制备含zno的锌基熔盐电池电解质/隔膜材料,制备方法为水汽熏蒸—高温熔融—过冷凝结工艺,具体见流程图3:

51.(1)配料混合:将原材料按2份zncl2和3份kcl称量,混合、研磨均匀,得到混合料。

52.(2)水汽熏蒸:将混合料移置于在90℃持续沸腾的沸水之上进行水汽熏蒸60min,得到熏蒸物料;

53.(3)高温熔融:将熏蒸物料移至高温炉中以10℃

·

min-1

的速率升温至300℃并保温5h进行高温熔融,得到含有zno的锌基熔融盐糊状复合物;

54.(4)过冷凝结:结束保温后趁热将糊状复合物取出进行过冷凝结,最后将冷却固体用机械粉磨机进行高速粉碎研磨制得所述含zno的锌基熔盐电池电解质/隔膜材料;

55.制备完成后不添加mgo、al2o3添加剂,采用该工艺制备出的含zno的锌基熔盐电池电解质/隔膜材料,其中zno占2份,锌基熔盐电解质占8份。该电解质/隔膜的熔点为263.5℃(附图6),300℃时采用熔盐综合测试仪hpp1400测试得的电导率为0.115s cm-1

(附图8),电压窗口为0~1.6v(附图9)。

56.实施例2

57.采用zncl2和licl为原料制备含zno的锌基熔盐电池电解质/隔膜材料,制备方法为水汽熏蒸—高温熔融—过冷凝结工艺,具体见流程图3:

58.(1)配料混合:将原材料按8份zncl2和2份kcl称量,混合、研磨均匀,得到混合料。

59.(2)水汽熏蒸:将混合料移置于在80℃持续沸腾的沸水之上进行水汽熏蒸120min,得到熏蒸物料;

60.(3)高温熔融:将熏蒸物料移至高温炉中以15℃

·

min-1

的速率升温至350℃并保温10h进行高温熔融,得到含有zno的锌基熔融盐糊状复合物;

61.(4)过冷凝结:结束保温后趁热将糊状复合物取出进行过冷凝结,最后将冷却固体用机械粉磨机进行高速粉碎研磨制得所述含zno的锌基熔盐电池电解质/隔膜材料;

62.制备完成后通过机械混合加入2份al2o3添加剂,采用该工艺制备出的含zno的锌基熔盐电池电解质/隔膜材料,其中zno占3份,锌基熔盐电解质占5份,al2o3占2份。该电解质/隔膜的熔点为228.5℃,300℃时的电导率为0.105s cm-1

,电压窗口为0~1.55 v。

63.实施例3

64.采用zncl2、kcl和licl为原料制备含zno的锌基熔盐电池电解质/隔膜材料,制备方法为水汽熏蒸—高温熔融—过冷凝结工艺,具体见流程图3:

65.(1)配料混合:将原材料按5份zncl2、3份licl和2份kcl称量,混合、研磨均匀,得到混合料。

66.(2)水汽熏蒸:将混合料移置于在100℃持续沸腾的沸水之上进行水汽熏蒸120 min,得到熏蒸物料;

67.(3)高温熔融:将熏蒸物料移至高温炉中以10℃

·

min-1

的速率升温至400℃并保温12h进行高温熔融,得到含有zno的锌基熔融盐糊状复合物;

68.(4)过冷凝结:结束保温后趁热将糊状复合物取出进行过冷凝结,最后将冷却固体

用机械粉磨机进行高速粉碎研磨制得所述含zno的锌基熔盐电池电解质/隔膜材料;

69.制备完成后通过机械混合加入1份mgo添加剂,采用该工艺制备出的含zno的锌基熔盐电池电解质/隔膜材料,其中zno占3份,锌基熔盐电解质占6份,mgo占1份。该电解质/隔膜的熔点为256.5℃,300℃时的电导率为0.135s cm-1

,电压窗口为0~1.2 v。

70.对比例1

71.采用zncl2、kcl和licl为原料制备锌基熔盐电池电解质/隔膜材料,制备方法为高温熔融—过冷凝结工艺,具体包含以下步骤:

72.(1)配料混合:将原材料按5份zncl2、3份licl和2份kcl称量,混合、研磨均匀,得到混合料。

73.(2)高温熔融:将混合料移至高温炉中以10℃

·

min-1

的速率升温至400℃并保温 12h进行高温熔融,得到锌基熔融盐;

74.(3)过冷凝结:结束保温后趁热将熔融盐取出进行过冷凝结,最后将冷却固体用机械粉磨机进行高速粉碎研磨制得所述锌基熔盐电池电解质/隔膜材料;

75.制备完成后通过机械混合加入4份mgo添加剂,采用该工艺制备出的锌基熔盐电池电解质/隔膜材料,其中锌基熔盐电解质占6份,mgo占4份。该电解质/隔膜的熔点为283.5℃,300℃时的电导率为0.025s cm-1

,电压窗口为0~1.3v。该电解质/隔膜材料因不含zno导致较差的界面润湿性,主要体现为应用于电池后放电性能较差(附图5)。

76.对比例2

77.采用zncl2和kcl为原料制备含zno的锌基熔盐电池电解质/隔膜材料,制备方法为水雾喷淋—高温熔融—过冷凝结工艺:

78.(1)配料混合:将原材料按2份zncl2和3份kcl称量,混合、研磨均匀,得到混合料。

79.(2)水雾喷淋:将混合料移置于水雾下喷淋60min,得到含水物料;

80.(3)高温熔融:将含水物料移至高温炉中以10℃

·

min-1

的速率升温至300℃并保温5h进行高温熔融,得到含有zno的锌基熔融盐糊状复合物;

81.(4)过冷凝结:结束保温后趁热将糊状复合物取出进行过冷凝结,最后将冷却固体用机械粉磨机进行高速粉碎研磨制得所述含zno的锌基熔盐电池电解质/隔膜材料;

82.制备完成后不添加mgo、al2o3添加剂,采用该工艺制备出的含zno的锌基熔盐电池电解质/隔膜材料,其中zno占6份,锌基熔盐电解质占4份。该电解质/隔膜的熔点为363.5℃,400℃时的电导率为0.025s cm-1

,电压窗口为0~1.3v。该工艺制备出的电解质/隔膜材料中zno含量过高且分布不均,主要呈团块状(附图10),外层熔盐电解质包覆不均匀并导致较差的性能。

83.对比例3

84.采用zncl2和kcl为原料制备含zno的锌基熔盐电池电解质/隔膜材料,制备方法为水汽熏蒸—高温熔融—炉温缓冷工艺:

85.(1)配料混合:将原材料按2份zncl2和3份kcl称量,混合、研磨均匀,得到混合料。

86.(2)水汽熏蒸:将混合料移置于在90℃持续沸腾的沸水之上进行水汽熏蒸60min,得到熏蒸物料;

87.(3)高温熔融:将熏蒸物料移至高温炉中以10℃

·

min-1

的速率升温至300℃并保温5h进行高温熔融,得到含有zno的锌基熔融盐糊状复合物;

88.(4)炉温缓冷:待炉温降至室温后将冷却固体取出并用机械粉磨机进行高速粉碎研磨制得所述含zno的锌基熔盐电池电解质/隔膜材料;

89.制备完成后不添加mgo、al2o3添加剂,采用该工艺制备出的含zno的锌基熔盐电池电解质/隔膜材料,其中zno占2份,锌基熔盐电解质占2份,锌基熔盐电解质水合物占1份。该电解质/隔膜的熔点为268.5℃,300℃时的电导率为0.110s cm-1

,电压窗口为0~1.55v。该工艺制备出的电解质/隔膜材料中含有部分锌基熔盐电解质的水合物,其主要源于随炉缓冷过程中材料对空气中自由水的吸附,并且在熔点测试中发现了熔化温度后的二次吸热峰(附图11),说明材料的组分不均并产生了偏析。

90.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1