有机太阳能电池及其制备方法

1.本发明涉及有机聚合物光伏器件或有机半导体薄膜太阳能电池领域,具体涉及一种有机薄膜太阳能电池。

背景技术:

2.能源问题一直是世界上最大的热点问题,世界的发展,人类的进步都离不开能源。然而,当今世界迅速发展的工业以及人类文明社会对能源日益庞大的需求量使得全世界各个国家对能源的依赖性不断增强,使得开发地球可用资源、寻找创新新型可再生能源成为人类世纪的首要任务。可再生能源太阳能一直受到广泛关注,因为太阳能本身具有无害,洁净,取之不尽、用之不竭等等特点。研究太阳能光伏发电解决能源危机成为可再生能源领域研究的重点与热点。目前,根据组成太阳能电池的光活性层材料的不同,可以将太阳能电池分为无机太阳能电池和有机太阳能电池。与无机太阳能电池相比,有机太阳能电池不仅具有器件制备工艺简单,还有材料易合成和分子化学结构容易修饰的优点,可以满足成本低、耗能少、大面积制作容易的要求。从20世纪90年代起,随着薄膜技术的迅猛发展,采用新材料、新结构和新工艺制备的有机太阳能电池的光电转换性能得到大幅度的提高。

3.与大规模生产的无机太阳能电池的相比,有机太阳能电池由于其光电转换效率还相对较低,其商业化还尚需时日。如何提升有机太阳能电池的能量转换效率,成为了当前研究的热点。如今,经典的体异质结结构替代了原有的双层异质结结构,使得电子给体与受体材料在光活性层中均匀的混合,从而增大了给体受体的接触面积,为载流子传输提供了大量的通道,从而极大的提高器件的光电转换效率。

4.然而,传统的有机太阳能电池的阴极缓冲层仍然存在以下问题:阴极缓冲层在纳米尺度上难以实现了较好的结晶。zno薄膜的缺陷较为严重,功函数也低,从而导致的与活性层的接触不良,进一步使得电子提取和传输的能力较弱,降低了器件的能量转换效率。

技术实现要素:

5.本发明的发明目的在于提供一种uvo辅助退火zno薄膜工艺的有机太阳能电池。与传统太阳有机太阳能电池相比,在紫外-臭氧预处理(uvo)的作用下,zno薄膜在纳米尺度上实现了更好的结晶。uvo处理后提高了zno薄膜的功函数,使表面形成一层富氧层,而且去除了表面的碳污染,使zno薄膜不易产生裂纹,提高表面浸润性,对zno表面能更好的与有机功能层接触起到促进作用。提升zno薄膜的电子提取和转移能力,进而提升了整体器件的能量转换效率。

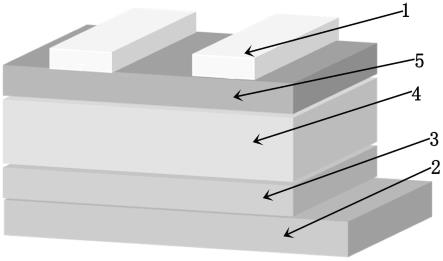

6.本发明的技术方案为:该电池采用反型结构,从下到上依次为衬底层、透明导电阴极ito、阴极缓冲层、光活性层、阳极缓冲层和金属阳极;光活性层的重量百分比组成为电子给体:电子受体=1:1.2。

7.进一步地,电子给体材料为pm6。

8.进一步地,电子受体材料为y6。

9.进一步地,所述阴极缓冲层材料为zno。

10.进一步地,所述阳极缓冲层的材料为moo3。

11.进一步地,所述金属阳极材料为ag。

12.进一步地,所述臭氧-紫外处理时间为20min。

13.有机太阳能电池制备方法,步骤如下:

14.(1)对表面粗糙度小于1nm的由透明衬底层及透明导电阴极ito所组成的基板进行清洗,清洗后放入烘箱内烘干;

15.(2)在透明导电阴极ito表面旋涂制备阴极缓冲层,并将所形成的薄膜进行热退火;

16.(3)将退火完成的器件转移到紫外-臭氧(uvo)处理机中进行辅助退火;

17.(4)在阴极缓冲层上采用旋涂法制备光活性层,并放于热台上退火;

18.(5)在活性层上蒸镀阳极缓冲层;

19.(6)在阳极缓冲层上蒸镀金属阳极。

20.优选地,清洗基板包括:

21.(a)设置好超声仪参数:温度30℃,时间15min,功率70w;

22.(b)用无尘布沾上丙酮擦拭基板表面,直到肉眼观察到无颗粒杂质为止;

23.(c)将擦洗干净的基板放置在聚四氟乙烯基片架上,再放入装洗涤剂的去离子水的烧杯中进行第一步超声清洗;

24.(d)取出基片架,用丙酮冲洗后再放入装有丙酮的烧杯中进行第二步清洗;

25.(e)用去离子水对基板进行第三步超声清洗;

26.(f)取出基片架,用异丙醇冲洗后放入装有异丙醇的烧杯进行第四步清洗;

27.(g)放入烘烤箱里20分钟;

28.(h)将烘干的基板取出,放入玻璃皿中,再放入uv装置中进行uv照射15分钟。

29.在透明导电阴极ito表面旋涂zno制备阴极缓冲层,旋涂参数为:5000rpm,40s,并将所形成的薄膜置于热台上进行热退火,热退火参数为:150℃,15min;

30.将退火完成的器件转移到紫外-臭氧(uvo)处理机中进行辅助退火,辅助退火参数为:平均温度为80℃,20min;

31.将器件移入手套箱内,在密闭的手套箱内进行操作,在阴极缓冲层上采用旋涂制备光活性层,光活性层材料为pm6、y6比例为1:1.2,旋涂参数为:先800rpm,16s然后3100rpm,9s;在手套箱内,将旋涂好活性层置于热台上处进行活性层退火处理,退火参数为100℃,10min;

32.将器件放入真空腔里,在光活性层表面在阳极缓冲层上蒸镀阳极缓冲层moo3,以的蒸镀速率,待厚度分别达到15nm之后,结束蒸镀;

33.在阳极缓冲层上蒸镀金属阳极ag,以的蒸镀速率,待厚度分别达到100nm之后,结束蒸镀。

34.本发明与现有技术相比具有如下优点:

35.本发明提出了一种uvo辅助退火zno薄膜工艺,在紫外-臭氧预处理(uvo)的作用下,zno薄膜在纳米尺度上实现了更好的结晶。uvo处理后提高了zno薄膜的功函数,使表面形成一层富氧层,而且去除了表面的碳污染,使zno薄膜不易产生裂纹,提高表面浸润性,对

zno表面能更好的与有机功能层接触起到促进作用。提升zno薄膜的电子提取和转移能力,进而提升了整体器件的能量转换效率。为该器件提出了一种创新的电子传输层处理工艺,具有广泛的应用前景。

附图说明

36.图1是本发明的结构示意图。

37.图2是本发明所采用的电子给体材料pm6;

38.图3是本发明所采用的电子给体材料y6结构示意图;

39.图4为实施例1中所述器件在am1.5(强度为100mw/cm2)照射下的电流密度-电压特性曲线图;

40.图5为实施例2中所述器件在am1.5(强度为100mw/cm2)照射下的电流密度-电压特性曲线图;

41.图中标记:1-金属阳极,2-透明导电阴极ito,3-阴极缓冲层,4-光活性层,5-阳极缓冲层。

具体实施方式

42.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

43.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

45.在本发明的描述中,需要理解的是,术语“上”、“下”、“内”、“外”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

46.此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

47.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,“设置”、“连接”等术语应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接连接,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

48.下面结合附图,对本发明的具体实施方式进行详细说明。

49.实例1

50.对照组:

51.器件机构为:ito2/zno(30nm)/pm6、y6比例为1:1.2(100nm)/moo3(15nm)/ag(100nm)

52.具体制备方如下:

53.(1)对表面粗糙度小于1nm的由透明衬底层及透明导电阴极ito2所组成的基板进行清洗,具体包括:

54.(a)设置好超声仪参数:温度30℃,时间15min,功率70w;(b)用无尘布沾上丙酮擦拭基板表面,直到肉眼观察到无颗粒杂质为止;(c)将擦洗干净的基板放置在聚四氟乙烯基片架上,再放入装洗涤剂的去离子水的烧杯中进行第一步超声清洗;(d)取出基片架,用丙酮冲洗后再放入装有丙酮的烧杯中进行第二步清洗;(e)用去离子水对基板进行第三步超声清洗,(f)取出基片架,用异丙醇冲洗后放入装有异丙醇的烧杯进行第四步清洗,(g)放入烘烤箱里20分钟,(h)将烘干的基板取出,放入玻璃皿中,再放入uv装置中进行uv照射15分钟;

55.(2)在透明导电阴极ito2表面旋涂zno制备阴极缓冲层3,旋涂参数为:5000rpm,40s,并将所形成的薄膜置于热台上进行热退火,热退火参数为:150℃,15min;

56.(3)放入紫外-臭氧处理机中进行进一步uvo辅助退火,辅助退火参数为平均温度为80℃,20min;

57.(4)将器件移入手套箱内,在密闭的手套箱内进行操作,在阴极缓冲层3上采用旋涂制备光活性层4,光活性层4材料为pm6、y6比例为1:1.2,旋涂参数为:先800rpm,16s然后3100rpm,9s;在手套箱内,使用传统退火工艺对器件活性层进行退火,退火参数为100℃,10min;

58.(5)将器件放入真空腔里,在光活性层4表面在阳极缓冲层5上蒸镀阳极缓冲层5moo3,以的蒸镀速率,待厚度分别达到15nm之后,结束蒸镀;

59.(6)在阳极缓冲层5上蒸镀金属阳极1ag,以的蒸镀速率,待厚度分别达到100nm之后,结束蒸镀。

60.在标准测试条件下(am1.5,100mw/cm2),测得器件的开路电压(v

oc

)=0.834v,短路电流(j

sc

)=22.99ma/cm2,填充因子(ff)=0.59,能量转换效率(pce)=11.34%。

61.实例2:

62.器件机构为:ito2/zno(30nm)/pm6、y6比例为1:1.2(100nm)/moo3(15nm)/ag(100nm)

63.制备方法为:

64.(1)对表面粗糙度小于1nm的由透明衬底层及透明导电阴极ito2所组成的基板进行清洗,具体包括:

65.(a)设置好超声仪参数:温度30℃,时间15min,功率70w;(b)用无尘布沾上丙酮擦拭基板表面,直到肉眼观察到无颗粒杂质为止;(c)将擦洗干净的基板放置在聚四氟乙烯基片架上,再放入装洗涤剂的去离子水的烧杯中进行第一步超声清洗;(d)取出基片架,用丙酮冲洗后再放入装有丙酮的烧杯中进行第二步清洗;(e)用去离子水对基板进行第三步超

声清洗,(f)取出基片架,用异丙醇冲洗后放入装有异丙醇的烧杯进行第四步清洗,(g)放入烘烤箱里20分钟,(h)将烘干的基板取出,放入玻璃皿中,再放入uv装置中进行uv照射15分钟;

66.(2)在透明导电阴极ito2表面旋涂zno制备阴极缓冲层3,旋涂参数为:5000rpm,40s,并将所形成的薄膜置于热台上进行热退火,热退火参数为:150℃,15min;

67.(3)将退火完成的器件转移到紫外-臭氧(uvo)处理机中进行辅助退火,辅助退火参数为:平均温度为80℃,20min;

68.(4)将器件移入手套箱内,在密闭的手套箱内进行操作,在阴极缓冲层3上采用旋涂制备光活性层4,光活性层4材料为pm6、y6比例为1:1.2,旋涂参数为:先800rpm,16s然后3100rpm,9s;在手套箱内,将旋涂好活性层置于热台上处进行活性层退火处理,退火参数为100℃,10min;

69.(5)将器件放入真空腔里,在光活性层4表面在阳极缓冲层5上蒸镀阳极缓冲层5moo3,以的蒸镀速率,待厚度分别达到15nm之后,结束蒸镀;

70.(6)在阳极缓冲层5上蒸镀金属阳极1ag,以的蒸镀速率,待厚度分别达到100nm之后,结束蒸镀。

71.在标准测试条件下(am1.5,100mw/cm2),测得器件的开路电压(v

oc

)=0.814v,短路电流(j

sc

)=26.34ma/cm2,填充因子(ff)=0.606,能量转换效率(pce)=13.01%。较传统退火工艺,超声波退火工艺所得太阳能电池能量转换效率有14.7%的提升。

72.本发明的技术方案不限于上述具体实施例的限制,凡是根据本发明的技术方案做出的技术变形,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1