一种锂离子电池的电阻内置式补锂方法与流程

1.本发明涉及锂离子电池制造技术领域,具体涉及一种锂离子电池的电阻内置式补锂方法。

背景技术:

2.锂离子电池以其特有的优势,在新能源领域得以广泛应用,随着新能源汽车的发展,对锂电池的要求越来越高,尤其是循环寿命及能量密度。为了解决锂离子电池能量密度的问题,人们研究了预锂化技术。通过预锂化对电极材料进行补锂,抵消形成sei膜造成的不可逆锂损耗,以提高电池的总容量和能量密度;常用的补锂方式有负极补锂和正极补锂。

3.负极补锂采用锂箔补锂、锂粉补锂等,正极补锂是在正极合浆过程中添加少量高容量材料,在充电过程中,li+从高容量材料中脱出,补充首次充放电的不可逆容量损失。目前,作为正极补锂添加剂的材料主要有:富锂化合物、基于转化反应的纳米复合材料和二元锂化合物等。

4.不管正极补锂还是负极补锂都是与原极片复合在一起,这样补锂后就会破坏原锂离子电池相应极片微管结构;此类补锂技术的锂释放是一次性,且是在初始的充放电状态下完成的,所以此类补锂技术也仅仅解决了锂离子电池的能量密度问题,对于锂电池的寿命改善较小,也许没有提高寿命,反而加速了锂离子电池的衰减,造成寿命短。

技术实现要素:

5.本发明的目的在于克服上述不足,提供了一种锂离子电池的电阻内置式补锂方法,不但可以提高锂离子电池的能量密度还可以提高锂离子电池的寿命,且可以根据不同场景多寿命的要求进行不同的补锂设计;补锂盒特殊的结构设计,可以在空气氛围中,在低于ec熔点的温度范围内安全使用。

6.本发明的目的是这样实现的:一种锂离子电池的电阻内置式补锂方法:包括以下步骤:1.将电阻模块固定在盖板的下塑胶内,电阻模块通过第二引线与盖板上的汇流排连接;2.加工后的盖板与锂离子电池芯包的正负极极耳焊接在一起;3.烘烤:将步骤(2)加工后的芯包放入烘箱烘烤,除去芯包内的水分;4.补锂盒装配:氩气氛围内,在补锂锂箔作为基材的金属片上焊接第一引线,将补锂锂箔封装在绝缘槽内,采用微孔隔离膜将绝缘槽包裹,补锂盒制作完成,补锂锂箔的第一引线伸出补锂盒,第一引线连接电阻模块;5.电池装配:补锂盒用胶带固定在电池芯包的下表面或侧面,使补锂盒的开口面紧贴电池芯包下表面或侧面,再采用绝缘麦拉膜将芯包与补锂盒包裹在一起,而后入壳;6.封口:将步骤(5)装配完的电池,采用激光焊接的方式将盖与壳体焊接在一起,并在盖板的注液口处塞上化成钉。

7.优选的,所述电阻模块包括电阻,所述电阻外设有封装膜,通过封装膜将电阻密封,所述电阻两端的电阻引脚伸出封装膜,一端电阻引脚连接第一引线,另一端电阻引脚通过第二引线连接盖板的汇流排。

8.优选的,所述电阻的阻值根据锂离子电池负极材料的电化学电势及锂离子电池的衰减容量率进行综合运算选择,计算公式如下:r=u/(

△

c-c’/t),其中,r为所选择电阻的阻值,u为锂离子电池的负极对电极li/li+的电势差,

△

c为锂离子电池的容量衰减速度,t为锂离子电池的设计日历寿命,c’为定义的锂离子电池寿命终止容量衰减量。

9.优选的,补锂锂箔的含锂量,根据锂离子电池的设计日历寿命及锂离子电池的衰减容量率进行综合运算选择,计算公式如下:m=(

△

ct-c’)/3.86,其中m为所复合金属锂的总质量;

△

c为锂离子电池的容量衰减速度,t为锂离子电池的设计日历寿命,c’为定义的锂离子电池寿命终止容量衰减量。

10.优选的,只对电池芯包的负极补锂时,电阻模块连接盖板的负极汇流排;只对电池芯包的正极补锂时,电阻模块连接盖板的正极汇流排;当需要对电池芯包正极和负极同时补锂时,则需要设置两个补锂盒,每个补锂盒配有电阻模块,电阻模块连接盖板的相应的汇流排。

11.优选的,当电池芯包由正极片、隔膜、负极片通过卷绕工艺卷绕而成时,补锂盒设置在电池芯包的下表面;当电池芯包由正极片、隔膜、负极片通过叠片工艺叠合而成时,补锂盒设置在电池芯包的侧面。

12.本发明的有益效果是:本发明不改变原极片的成分与结构,而是通过锂离子电池的负极与补锂盒在锂离子电池内组成一个锂电池,通过这个锂电池源源不断的,缓慢的补充锂源给锂离子电池的负极;可以根据需要选择电阻模块的阻值大小,调节补锂的速度;不仅提高了锂离子电池的能量密度,而且提高锂离子电池的寿命。

附图说明

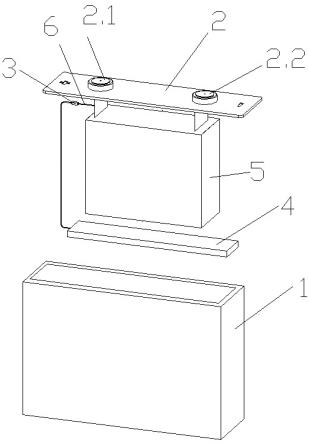

13.图1为本发明正极补锂的结构示意图(补锂盒在电池芯包下方)。

14.图2为补锂盒的外形结构示意图。

15.图3为补锂盒内部结构示意图。

16.图4为补锂锂箔的结构示意图。

17.图5为补锂锂箔与第一引线的连接关系示意图。

18.图6为绝缘槽的结构示意图。

19.图7为本发明负极补锂的结构示意图(补锂盒在电池芯包下方)。

20.图8为本发明正负极同时补锂的结构示意图(补锂盒在电池芯包下方)。

21.图9为本发明正极补锂的结构示意图(补锂盒在电池芯包侧面)。

22.图10为本发明负极补锂的结构示意图(补锂盒在电池芯包侧面)。

23.图11为本发明正负极同时补锂的结构示意图(补锂盒在电池芯包侧面)。

24.其中:电池壳体1;盖板2;正极柱2.1;负极柱2.2;电阻模块3;补锂盒4;补锂锂箔4.1;金属片4.1.1;补锂锂箔焊接引脚4.1.1.1;锂片4.1.2;绝缘槽4.2;卡块4.2.1;第一引线4.3;ec液4.4;微孔绝缘膜4.5;电池芯包5;第二引线6。

具体实施方式

25.参见图1-11,本发明涉及一种锂离子电池的电阻内置式补锂装置,包括电池壳体1和盖板2,所说盖板2焊接在电池壳体1上,所述盖板2设有正极柱2.1和负极柱2.2,所述电池壳体1内设有电阻模块3、补锂盒4和电池芯包5,所述补锂盒4设置在电池芯包5的侧面或底面,所述补锂盒4内封装有补锂锂箔4.1,补锂锂箔4.1的第一引线4.3伸出补锂盒4。

26.所述电阻模块3固定在盖板2下方的下塑胶件上,对电阻模块3进行位置限位,所述电阻模块3包括电阻,所述电阻外设有封装膜,通过封装膜将电阻密封,防止电解液渗入,所述电阻两端的电阻引脚伸出封装膜,一端电阻引脚连接第一引线4.3,另一端电阻引脚通过第二引线6连接盖板的汇流排。其中与第一引线连接的电阻引脚材质与第一引线匹配,与第二引线连接的电阻引脚材质与第二引线匹配。

27.只对电池芯包的负极补锂时,电阻模块连接盖板的负极汇流排;只对电池芯包的正极补锂时,电阻模块连接盖板的正极汇流排;当需要对电池芯包正极和负极同时补锂时,则需要设置两个补锂盒,每个补锂盒配有电阻模块,电阻模块连接盖板的相应的汇流排。

28.当电池芯包由正极片、隔膜、负极片通过卷绕工艺卷绕而成时,补锂盒设置在电池芯包的下表面;当电池芯包由正极片、隔膜、负极片通过叠片工艺叠合而成时,补锂盒设置在电池芯包的侧面。

29.所述封装膜材质为耐电解液腐蚀且绝缘,材质为pp、pe、ptfe、pvdf等。

30.所述电阻为金属薄膜电阻、碳膜电阻等。

31.所述电阻的阻值根据锂离子电池负极材料的电化学电势及锂离子电池的衰减容量率进行综合运算选择,计算公式如下:r=u/(

△

c-c’/t),其中,r为所选择电阻的阻值,u为锂离子电池的负极对电极li/li+的电势差,

△

c为锂离子电池的容量衰减速度,t为锂离子电池的设计日历寿命,c’为定义的锂离子电池寿命终止容量衰减量。

32.所述第二引线将电阻模块与汇流排导通,所述第二引线的材质与盖板的汇流排材质相匹配。负极补锂时,第二引线材质可以为铜、镍、铜合金或镍合金,第二引线连接盖板的负极汇流排;正极补锂时,第二引线材质可以为铝或铝合金,第二引线连接盖板的正极汇流

排。

33.所述第一引线连通补锂盒和电阻模块,第一引线的材质与补锂盒内的补锂锂箔作为基材的金属片相匹配,负极补锂时,第一引线材质可以为铜、镍、铜合金或镍合金,优选为铜;正极补锂时,第一引线材质可以为铝或铝合金。

34.所述第一引线外表面覆有绝缘膜,绝缘膜材质为耐电解液腐蚀且绝缘,绝缘膜的材质可以是pp、pe、ptfe、pvdf等,优选pp材质。

35.所述第二引线与相应汇流排采用压接或焊接,焊接采用激光焊接或超声焊接。

36.所述补锂盒安装在电池芯包的下表面时,补锂盒通过电池芯包的外绝缘包覆膜与电池芯包固定在一起,或者补锂盒直接放置于电池壳体底部。

37.所述补锂盒4包括补锂锂箔4.1和绝缘槽4.2,所述补锂锂箔在作为基材的金属片至少一面复合锂片,金属片为铝片或铜片,所述金属片4.1.1裸露的头部向上弯折形成补锂锂箔焊接引脚4.1.1.1;补锂锂箔焊接引脚4.1.1.1连接第一引线4.3;所述绝缘槽4.2顶面开口,补锂锂箔4.1通过卡块4.2.1限位在绝缘槽4.2内,绝缘槽4.2内注有ec液4.4,补锂锂箔4.1浸没在ec液4.4中,第一引线4.3伸出绝缘槽4.2,所述绝缘槽4.2开口面包覆有微孔绝缘膜4.5。

38.所述绝缘槽为耐电解液腐蚀的绝缘材质,材质为pp、pe或ptfe等,所述绝缘槽为一面开口的长方体外壳,所述绝缘槽侧壁对应补锂锂箔设有卡块,防止补锂锂箔脱落出绝缘槽。

39.补锂锂箔根据补锂量的需要及锂片的厚度,可以选择单面复锂或双面复锂。

40.补锂锂箔的含锂量,根据锂离子电池的设计日历寿命及锂离子电池的衰减容量率进行综合运算选择,计算公式如下:m=(

△

ct-c’)/3.86,其中m为所复合金属锂的总质量;

△

c为锂离子电池的容量衰减速度,t为锂离子电池的设计日历寿命,c’为定义的锂离子电池寿命终止容量衰减量。

41.一种锂离子电池的电阻内置式补锂工艺:包括以下步骤:1.将电阻模块固定在锂离子电池的盖板的下塑胶内,电阻模块通过第二引线与盖板上的汇流排连接;2.加工后的盖板与锂离子电池芯包的正负极极耳焊接在一起;3.烘烤:将步骤2加工后的芯包放入烘箱烘烤,除去芯包内的水分;4.补锂盒装配:氩气氛围内,在补锂锂箔作为基材的金属片上焊接第一引线,将补锂锂箔封装在绝缘槽内,采用微孔隔离膜将绝缘槽包裹,补锂盒制作完成,补锂锂箔4.1的第一引线4.3伸出补锂盒4;5.电池装配:补锂盒用胶带固定在电池芯包的下表面或侧面,使补锂盒的开口面紧贴电池芯包下表面或侧面,再采用绝缘麦拉膜将芯包与补锂盒包裹在一起,而后入壳;6.封口:将步骤5装配完的电池,采用激光焊接的方式将盖与壳体焊接在一起,并在盖板的注液口处塞上化成钉。

42.为了便于理解,通过实施例1-3对负极补锂进行展开说明,实施例4-6对正极补锂

进行展开说明。

43.实施例1280ah储能用以石墨为负极,磷酸铁锂为正极的71173205方形铝壳锂离子电池,设计寿命为20年,其容量衰减速度5.6ah每年,定义此款锂离子电池寿命终止容量衰减量为56ah,所选择电阻的阻值r= u/(

△

c-c’/t)=0.4v/(5.6ah/年-56ah/20年)=1251ω。

44.所复合金属锂的总质量m=(

△

ct-c’)/3.86=[(5.6ah/年)*20年-56ah]/3.86 ah/g =14.5g。

[0045]

此负极补锂锂离子电池装配如下:1.将电阻模块固定在锂离子电池的盖板的下塑胶内,电阻模块通过第二引线与盖板上的负极汇流排采用激光焊接的方式焊接在一起。

[0046]

2.将步骤1加工后的盖板与锂离子电池芯包的正负极极耳焊接在一起。

[0047]

3.烘烤:将步骤2加工后的芯包放入烘箱烘烤,除去芯包内的水分。

[0048]

4.补锂盒装配:在氩气氛围内将铜锂复合片的铜基体上焊接第一引线,将铜锂复合片装配在绝缘槽内,采用陶瓷pe微孔隔膜将绝缘槽包裹,采用绝缘胶带固定,补锂盒装配完成。

[0049]

5.电池装配:将步骤4加工后的补锂盒,用胶带固定在步骤3芯包的下表面,使补锂盒的开口面紧贴芯包下表面,再采用绝缘麦拉膜将芯包与补锂盒包裹在一起,而后入壳。

[0050]

6.封口:将步骤5装配完的电池,采用激光焊接的方式将盖与壳体焊接在一起,并在盖板的注液口处塞上化成钉。

[0051]

实施例230ah动力用以钛酸锂为负极,镍钴锰三元复合氧化物为正极的2714897方形铝壳锂离子电池,设计寿命为10年,其容量衰减速度1ah每年,定义此款锂离子电池寿命终止容量衰减量为6ah,所选择电阻的阻值r= u/(

△

c-c’/t)=1.5v/(1ah/年-6ah/10年)=32850ω。

[0052]

所复合金属锂的总质量m=(

△

ct-c’)/3.86=[(1ah/年)*10年-6ah]/3.86 ah/g =1.04g。

[0053]

此负极补锂锂离子电池装配如下:1. 将电阻模块固定在锂离子电池的盖板的下塑胶内,通过电阻模块的第二引线与盖板上的负极汇流排采用激光焊接的方式焊接在一起。

[0054]

2. 将步骤1加工后的盖板与锂离子电池芯包的正负极极耳焊接在一起。

[0055]

3. 烘烤:将步骤2加工后的芯包放入烘箱烘烤,除去芯包内的水分。

[0056]

4. 补锂盒装配:在氩气氛围内将铜锂复合片的铜基体上焊接第一引线,将铜锂复合片装配在绝缘槽内,采用陶瓷pe微孔隔膜将绝缘槽包裹,采用绝缘胶带固定,补锂盒装配完成。

[0057]

5. 电池装配:将步骤4加工后的补锂盒,用胶带固定在步骤3芯包的下表面,使补锂盒的开口面紧贴芯包下表面,再采用绝缘麦拉膜将芯包与补锂盒包裹在一起,而后入壳。

[0058]

6. 封口:将步骤5装配完的电池,采用激光焊接的方式将盖与壳体焊接在一起,并在盖板的注液口处塞上化成钉。

[0059]

实施例3120ah动力用以硅碳为负极,镍钴锰三元复合氧化物为5218497正极的方形铝壳锂离子电池,设计寿命为10年,其容量衰减速度5ah每年,定义此款锂离子电池寿命终止容量衰减量为24ah,所选择电阻的阻值r= u/(

△

c-c’/t)=0.6v/(5ah/年-24ah/10年)=2022ω。所复合金属锂的总质量m=(

△

ct-c’)/3.86=[(5ah/年)*10年-24ah]/3.86=6.7g。

[0060]

此负极补锂锂离子电池装配如下:1. 将电阻模块固定在锂离子电池的盖板的下塑胶内,电阻模块通过第二引线与盖板上的负极汇流排采用激光焊接的方式焊接在一起。

[0061]

2. 将步骤1加工后的盖板与锂离子电池芯包的正负极极耳焊接在一起。

[0062]

3. 烘烤:将步骤2加工后的芯包放入烘箱烘烤,除去芯包内的水分。

[0063]

4. 补锂盒装配:在氩气氛围内将铜锂复合片的铜基体上焊接第一引线,将铜锂复合片装配在绝缘槽内,采用陶瓷pe微孔隔膜将绝缘槽包裹,采用绝缘胶带固定,补锂盒装配完成。

[0064]

5. 电池装配:将步骤4加工后的补锂盒,用胶带固定在步骤3芯包的下表面,使补锂盒的开口面紧贴芯包下表面,再采用绝缘麦拉膜将芯包与补锂盒包裹在一起,而后入壳。

[0065]

6. 封口:将步骤5装配完的电池,采用激光焊接的方式将盖与壳体焊接在一起,并在盖板的注液口处塞上化成钉。

[0066]

实施例4280ah储能用以石墨为负极,磷酸铁锂为正极的71173205方形铝壳锂离子电池,设计寿命为20年,其容量衰减速度5.6ah每年,定义此款锂离子电池寿命终止容量衰减量为56ah,所选择电阻的阻值r= u/(

△

c-c’/t)=3.4v/(5.6ah/年-56ah/20年)=10635ω。

[0067]

所复合金属锂的总质量m=(

△

ct-c’)/3.86=[(5.6ah/年)*20年-56ah]/3.86 ah/g =14.5g。

[0068]

此正极补锂锂离子电池装配如下:1.将电阻模块固定在锂离子电池的盖板的下塑胶内,并将电阻模块的引线的一端与盖板上的负极汇流排采用激光焊接的方式焊接在一起。

[0069]

2.将步骤1加工后的盖板与锂离子电池芯包的正负极极耳焊接在一起。

[0070]

3.烘烤:将步骤2加工后的芯包放入烘箱烘烤,除去芯包内的水分。

[0071]

4.补锂盒装配:在氩气氛围内将铝锂复合片的铝基体上焊接第一引线,将铝锂复合片装配在绝缘槽内,采用陶瓷pe微孔隔膜将绝缘槽包裹,采用绝缘胶带固定,补锂盒装配完成。

[0072]

5.电池装配:将步骤4加工后的补锂盒,用胶带固定在步骤3芯包的下表面,使补锂盒的开口面紧贴芯包下表面,再采用绝缘麦拉膜将芯包与补锂盒包裹在一起,而后入壳。

[0073]

6.封口:将步骤5装配完的电池,采用激光焊接的方式将盖与壳体焊接在一起,并在盖板的注液口处塞上化成钉。

[0074]

实施例550ah动力用以石墨为负极,镍钴锰三元复合氧化物为正极的2714897方形铝壳锂

离子电池,设计寿命为10年,其容量衰减速度2ah每年,定义此款锂离子电池寿命终止容量衰减量为10ah,所选择电阻的阻值r= u/(

△

c-c’/t)=3.7v/(2ah/年-10ah/10年)=32412ω。

[0075]

所复合金属锂的总质量m=(

△

ct-c’)/3.86=[(2ah/年)*10年-10ah]/3.86 ah/g =2.59g。

[0076]

此正极补锂锂离子电池装配如下:1. 将电阻模块固定在锂离子电池的盖板的下塑胶内,电阻模块通过第二引线与盖板上的负极汇流排采用激光焊接的方式焊接在一起。

[0077]

2. 将步骤1加工后的盖板与锂离子电池芯包的正负极极耳焊接在一起。

[0078]

3. 烘烤:将步骤2加工后的芯包放入烘箱烘烤,除去芯包内的水分。

[0079]

4. 补锂盒装配:在氩气氛围内将铝锂复合片的铝基体上焊接第一引线,将铝锂复合片装配在绝缘槽内,采用陶瓷pe微孔隔膜将绝缘槽包裹,采用绝缘胶带固定,补锂盒装配完成。

[0080]

5. 电池装配:将步骤4加工后的补锂盒,用胶带固定在步骤3芯包的下表面,使补锂盒的开口面紧贴芯包下表面,再采用绝缘麦拉膜将芯包与补锂盒包裹在一起,而后入壳。

[0081]

6. 封口:将步骤5装配完的电池,采用激光焊接的方式将盖与壳体焊接在一起,并在盖板的注液口处塞上化成钉。

[0082]

实施例670ah动力用以石墨为负极,尖晶石锰酸锂为5218497正极的方形铝壳锂离子电池,设计寿命为10年,其容量衰减速度2.5ah每年,定义此款锂离子电池寿命终止容量衰减量为14ah,所选择电阻的阻值r= u/(

△

c-c’/t)=4.1v/(2.5ah/年-14ah/10年)=32651ω。

[0083]

所复合金属锂的总质量m=(

△

ct-c’)/3.86 ah/g =[(2.5ah/年)*10年-14ah]/3.86 ah/g =2.85g。

[0084]

此正极补锂锂离子电池装配如下:1. 将电阻模块固定在锂离子电池的盖板的下塑胶内,电阻模块通过第二引线与盖板上的负极汇流排采用激光焊接的方式焊接在一起。

[0085]

2. 将步骤1加工后的盖板与锂离子电池芯包的正负极极耳焊接在一起。

[0086]

3. 烘烤:将步骤2加工后的芯包放入烘箱烘烤,除去芯包内的水分。

[0087]

4. 补锂盒装配:在氩气氛围内将铝锂复合片的铝基体上焊接第一引线,将铝锂复合片装配在绝缘槽内,采用陶瓷pe微孔隔膜将绝缘槽包裹,采用绝缘胶带固定,补锂盒装配完成。

[0088]

5. 电池装配:将步骤4加工后的补锂盒,用胶带固定在步骤3芯包的下表面,使补锂盒的开口面紧贴芯包下表面,再采用绝缘麦拉膜将芯包与补锂盒包裹在一起,而后入壳。

[0089]

6. 封口:将步骤5装配完的电池,采用激光焊接的方式将盖与壳体焊接在一起,并在盖板的注液口处塞上化成钉。

[0090]

除上述实施例外,本发明还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1