一种具有高矫顽力的无稀土MnBiMg永磁合金及其制备方法

一种具有高矫顽力的无稀土mnbimg永磁合金及其制备方法

技术领域

1.本发明属于永磁材料技术领域,具体涉及一种具有高矫顽力的无稀土mnbimg永磁合金及其制备方法。

背景技术:

2.材料是人类生存和发展的物质基础,因而与我们的生活紧密联系。其中年代久远而又用途广泛的磁性材料是材料的一大分支,在现代科学技术中占有很高的战略地位。其中永磁材料在诸多领域应用非常广泛,如能源、信息通讯、交通、计算机、医疗器械等等。目前,电机市场约有一半被铁氧体永磁材料所占据。由于大多数永磁电机对磁能积并没有很高的要求,因此铁氧体永磁材料以其较低的成本得到了相当广泛的应用,但较低的磁能积也限制了其在小型化、轻量化器件设备中的进一步发展。对于某些特殊情况下使用的电机,如电动汽车的牵引电机,其重量和尺寸都具有严格的要求,这个时候稀土永磁材料只能是唯一的选择。但稀土材料是不可再生资源,近年来出现的稀土供应危机,导致了稀土价格大幅上涨。对于那些对磁能积要求适中的电机,稀土永磁材料并不是最好的选择。因此,我们迫切需要寻找一种磁能积适中且价格相对低廉的永磁材料。

3.mnbi永磁合金由于其低廉的成本和优异的永磁性能,使其成为目前最具有应用潜力的无稀土永磁材料之一。低温相ltp-mnbi具有较高的磁晶各向异性常数(室温下为1.6

×

106j/m3)、较高的磁能积(17.6mgoe)、适中的饱和磁化强度(81emu/g),特别是,正的矫顽力温度系数。这一独特的性质恰好适用于混合动力电车以及风力发电机等高温领域。

4.然而,目前mnbi永磁合金的最大磁能积依然远小于其理论值,究其原因部分是因为制备过程中很难获得纯的铁磁性低温相ltp-mnbi。此外,相比稀土永磁材料,如ndfeb较高的饱和磁化强度,mnbi合金适中的饱和磁化强度决定了mnbi合金要想取得较大的磁能积,高含量低温相ltp-mnbi的获取以及磁各向异性的增强尤为重要。

技术实现要素:

5.为了解决上述问题,本发明主要以元素掺杂为手段,提供了一种具有高矫顽力的无稀土mnbimg永磁合金及其制备方法。

6.本发明的具体技术方案如下:

7.本发明提供了一种具有高矫顽力的无稀土mnbimg永磁合金的制备方法,其特征在于,包括如下步骤:步骤s1,将mn、bi和mg按照预制比例混合,得到母合金原料;步骤s2,在真空环境和惰性气体保护下,对母合金原料进行真空感应熔炼,得到合金锭;步骤s3,将合金锭破碎成小块,再次进行真空感应熔炼,重熔数次后得到最终合金锭;步骤s4,将最终合金锭在真空环境下进行均匀化退火,即得具有高矫顽力的无稀土mnbimg永磁合金,其中,预制比例为mn、bi和mg的原子个数比为55:45-x:x,x=1,2,3,4。

8.本发明提供的具有高矫顽力的无稀土mnbimg永磁合金的制备方法,还具有这样的技术特征,其中,步骤s1中mn、bi、mg的纯度均≥99.95%。

9.本发明提供的具有高矫顽力的无稀土mnbimg永磁合金的制备方法,还具有这样的技术特征,其中,步骤s2中真空环境的压力为10-4-10-3

pa,惰性气体为高纯氩气。

10.本发明提供的具有高矫顽力的无稀土mnbimg永磁合金的制备方法,还具有这样的技术特征,其中,步骤s4中均匀化退火的温度为250-400℃,升温速率为4-6℃/min,时间为10-15h,真空环境的压力为10-5-10-4

pa。

11.本发明提供的具有高矫顽力的无稀土mnbimg永磁合金的制备方法,还具有这样的技术特征,其中,对最终合金锭进行均匀化退火前,先对其进行表面处理。

12.本发明还提供了一种具有高矫顽力的无稀土mnbimg永磁合金,其特征在于,采用上述具有高矫顽力的无稀土mnbimg永磁合金的制备方法制备得到。

13.本发明提供的具有高矫顽力的无稀土mnbimg永磁合金,还具有这样的技术特征,名义成分为mn

55

bi

45-x

mg

x

,其中x=1,2,3,4。

14.发明的作用与效果

15.由于本发明采用元素掺杂的手段,首先将mn、bi、mg按照预制比例混合,得到母合金原料,然后在真空环境和惰性气体保护下,对母合金原料进行真空感应熔炼,得到合金锭,将合金锭破碎成小块,重复数次真空感应熔炼,得到最终合金锭,最后将最终合金锭在真空环境下进行均匀化退火,得到具有高矫顽力的无稀土mnbimg永磁合金。

16.本发明主要掺杂mg元素进入mnbi合金的晶格占据晶格位置或部分进入间隙,从而优化mnbi合金的晶格参数,增大其磁晶各向异性。因此,与现有技术相比,本发明制得的mnbimg永磁合金具有高矫顽力、较高磁能积和优良的综合磁性能。此外,本发明的制备方法成本低廉,操作简便。

附图说明

17.图1是本发明实施例制得的mn

55

bi

45-x

mg

x

(x=1,2,3,4)最终合金锭和对比例制得的mn

55

bi

45

最终合金锭的dsc图。

18.图2是本发明实施例制4得的mn

55

bi

41

mg4永磁合金和对比例制得的mn

55

bi

45

合金的sem图。其中,图2中的(a)为mn

55

bi

45

合金的sem图;图2中的(b)为mn

55

bi

41

mg4永磁合金的sem图;图2中的(c)为图2中的(a)中方框标记区域的放大图像;图2中的(d)为图2中的(b)中方框标记区域的放大图像。

19.图3是本发明实施例制4得的mn

55

bi

41

mg4永磁合金和对比例制得的mn

55

bi

45

合金中mn、bi、mg的元素分布及eds能谱。其中,图3中的(a)为图2中的(c)所示区域的元素分布图;图3中的(b)为图2中的(d)所示区域的元素分布图;图3中的(c)为mn

55

bi

45

合金的eds能谱;图3中的(d)为mn

55

bi

41

mg4永磁合金的eds能谱。

20.图4是本发明实施例制得的mn

55

bi

45-x

mg

x

(x=1,2,3,4)永磁合金粉末和对比例制得的mn

55

bi

45

合金粉末的xrd图谱。

21.图5是本发明实施例制得的mn

55

bi

45-x

mg

x

(x=1,2,3,4)永磁合金和对比例制得的mn

55

bi

45

合金中ltp-mnbi的含量及其晶格参数随着mg含量的变化曲线。其中,

22.图5中的(a)为合金中ltp-mnbi的含量随着mg含量的变化曲线;图5中的(b)为晶格参数随着mg含量的变化曲线。

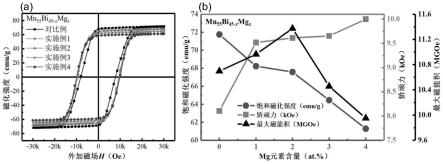

23.图6是本发明实施例制得的mn

55

bi

45-x

mg

x

(x=1,2,3,4)永磁合金粉末和对比例制

得的mn

55

bi

45

合金粉末的室温磁性能。其中,图6中的(a)为mn

55

bi

45-x

mg

x

(x=1,2,3,4)永磁合金粉末和mn

55

bi

45

合金粉末在室温下的磁滞回线图;图6中的(b)为mn

55

bi

45-x

mg

x

(x=1,2,3,4)永磁合金粉末和mn

55

bi

45

合金粉末的饱和磁化强度、矫顽力以及最大磁能积的变化曲线图。

具体实施方式

24.在本发明中使用的术语,除非另有说明,一般具有本领域普通技术人员通常理解的含义。

25.在以下实施例中,未详细描述的各种过程和方法是本领域中公知的常规方法。

26.下述实施例中所采用的试剂为普通商业途径购得,未注明的实验操作及实验条件参考本领域的常规操作及常规条件。

27.以下结合具体实施例和附图来说明本发明的具体实施方式。

28.《实施例1》

29.本实施例提供了一种具有高矫顽力的无稀土mn

55

bi

44

mg1永磁合金,其制备步骤如下:

30.步骤s1,将mn、bi、mg按照预制比例混合,得到母合金原料,具体过程为:

31.将纯度≥99.95%的mn、bi、mg按照原子个数比为55:44:1混合,得到母合金原料,考虑到mn和mg的挥发,mn的加入量为预制比例的1.05倍和mg的加入量为预制比例的1.08倍;

32.步骤s2,在真空环境和惰性气体保护下,对母合金原料进行真空感应熔炼,得到合金锭,具体过程为:

33.将母合金原料放置于真空感应熔炼炉坩埚中进行真空感应熔炼,首先将熔炼炉腔体抽真空至10-4-10-3

pa,随后充入适量的惰性气体高纯氩气,缓慢提升电流至母合金原料完全熔融,保温10min后倒入水冷铜模中,冷却得到合金锭;

34.步骤s3,将合金锭破碎成小块,再次进行真空感应熔炼,重熔数次后得到最终合金锭,具体过程为:

35.将合金锭破碎成小块,再次放入真空感应熔炼炉坩埚中,进行合金锭的重熔,将熔炼炉腔体抽真空至10-4-10-3

pa,随后充入适量的惰性气体高纯氩气,缓慢提升电流至合金完全熔融,保温10min后倒出,继续将合金锭重熔2次,以提升成分的均匀性,得到最终合金锭;

36.步骤s4,将最终合金锭在真空环境下进行均匀化退火,即得具有高矫顽力的无稀土mn

55

bi

44

mg1永磁合金,具体过程为:

37.将最终合金锭破碎,置于真空管式炉中进行均匀化退火,真空度为10-5-10-4

pa,均匀化退火的温度为300℃,升温速率为5℃/min,均匀化退火的时间为12h,随炉冷却,即得具有高矫顽力的无稀土mn

55

bi

44

mg1永磁合金,其中,将最终合金锭进行均匀化退火前,先对其进行表面处理,具体为:对其表面进行打磨,随后放入无水乙醇中进行超声清洗5min,重复2次,烘干。

38.《实施例2》

39.本实施例提供了一种具有高矫顽力的无稀土mn

55

bi

43

mg2永磁合金,其制备步骤如

下:

40.步骤s1,将mn、bi、mg按照预制比例混合,得到母合金原料,具体过程为:

41.将纯度≥99.95%的mn、bi、mg按照原子个数比为55:43:2混合,得到母合金原料,考虑到mn和mg的挥发,mn的加入量为预制比例的1.05倍和mg的加入量为预制比例的1.08倍;

42.步骤s2,在真空环境和惰性气体保护下,对母合金原料进行真空感应熔炼,得到合金锭,具体过程为:

43.将母合金原料放置于真空感应熔炼炉坩埚中进行真空感应熔炼,首先将熔炼炉腔体抽真空至10-4-10-3

pa,随后充入适量的惰性气体高纯氩气,缓慢提升电流至母合金原料完全熔融,保温10min后倒入水冷铜模中,冷却得到合金锭;

44.步骤s3,将合金锭破碎成小块,再次进行真空感应熔炼,重熔数次后得到最终合金锭,具体过程为:

45.将合金锭破碎成小块,再次放入真空感应熔炼炉坩埚中,进行合金锭的重熔,将熔炼炉腔体抽真空至10-4-10-3

pa,随后充入适量的惰性气体高纯氩气,缓慢提升电流至合金完全熔融,保温10min后倒出,继续将合金锭重熔2次,以提升成分的均匀性,得到最终合金锭;

46.步骤s4,将最终合金锭在真空环境下进行均匀化退火,即得具有高矫顽力的无稀土mn

55

bi

43

mg2永磁合金,具体过程为:

47.将最终合金锭破碎,置于真空管式炉中进行均匀化退火,真空度为10-5-10-4

pa,均匀化退火的温度为300℃,升温速率为5℃/min,均匀化退火的时间为12h,随炉冷却,即得具有高矫顽力的无稀土mn

55

bi

43

mg2永磁合金,其中,将最终合金锭进行均匀化退火前,先对其进行表面处理,具体为:对其表面进行打磨,随后放入无水乙醇中进行超声清洗5min,重复2次,烘干。

48.《实施例3》

49.本实施例提供了一种具有高矫顽力的无稀土mn

55

bi

42

mg3永磁合金,其制备步骤如下:

50.步骤s1,将mn、bi、mg按照预制比例混合,得到母合金原料,具体过程为:

51.将纯度≥99.95%的mn、bi、mg按照原子个数比为55:42:3混合,得到母合金原料,考虑到mn和mg的挥发,mn的加入量为预制比例的1.05倍和mg的加入量为预制比例的1.08倍;

52.步骤s2,在真空环境和惰性气体保护下,对母合金原料进行真空感应熔炼,得到合金锭,具体过程为:

53.将母合金原料放置于真空感应熔炼炉坩埚中进行真空感应熔炼,首先将熔炼炉腔体抽真空至10-4-10-3

pa,随后充入适量的惰性气体高纯氩气,缓慢提升电流至母合金原料完全熔融,保温10min后倒入水冷铜模中,冷却得到合金锭;

54.步骤s3,将合金锭破碎成小块,再次进行真空感应熔炼,重熔数次后得到最终合金锭,具体过程为:

55.将合金锭破碎成小块,再次放入真空感应熔炼炉坩埚中,进行合金锭的重熔,将熔炼炉腔体抽真空至10-4-10-3

pa,随后充入适量的惰性气体高纯氩气,缓慢提升电流至合金

完全熔融,保温10min后倒出,继续将合金锭重熔2次,以提升成分的均匀性,得到最终合金锭;

56.步骤s4,将最终合金锭在真空环境下进行均匀化退火,即得具有高矫顽力的无稀土mn

55

bi

42

mg3永磁合金,具体过程为:

57.将最终合金锭破碎,置于真空管式炉中进行均匀化退火,真空度为10-5-10-4

pa,均匀化退火的温度为300℃,升温速率为5℃/min,均匀化退火的时间为12h,随炉冷却,即得具有高矫顽力的无稀土mn

55

bi

42

mg3永磁合金,其中,将最终合金锭进行均匀化退火前,先对其进行表面处理,具体为:对其表面进行打磨,随后放入无水乙醇中进行超声清洗5min,重复2次,烘干。

58.《实施例4》

59.本实施例提供了一种具有高矫顽力的无稀土mn

55

bi

41

mg4永磁合金,其制备步骤如下:

60.步骤s1,将mn、bi、mg按照预制比例混合,得到母合金原料,具体过程为:

61.将纯度≥99.95%的mn、bi、mg按照原子个数比为55:41:4混合,得到母合金原料,考虑到mn和mg的挥发,mn的加入量为预制比例的1.05倍和mg的加入量为预制比例的1.08倍;

62.步骤s2,在真空环境和惰性气体保护下,对母合金原料进行真空感应熔炼,得到合金锭,具体过程为:

63.将母合金原料放置于真空感应熔炼炉坩埚中进行真空感应熔炼,首先将熔炼炉腔体抽真空至10-4-10-3

pa,随后充入适量的惰性气体高纯氩气,缓慢提升电流至母合金原料完全熔融,保温10min后倒入水冷铜模中,冷却得到合金锭;

64.步骤s3,将合金锭破碎成小块,再次进行真空感应熔炼,重熔数次后得到最终合金锭,具体过程为:

65.将合金锭破碎成小块,再次放入真空感应熔炼炉坩埚中,进行合金锭的重熔,将熔炼炉腔体抽真空至10-4-10-3

pa,随后充入适量的惰性气体高纯氩气,缓慢提升电流至合金完全熔融,保温10min后倒出,继续将合金锭重熔2次,以提升成分的均匀性,得到最终合金锭;

66.步骤s4,将最终合金锭在真空环境下进行均匀化退火,即得具有高矫顽力的无稀土mn

55

bi

41

mg4永磁合金,具体过程为:

67.将最终合金锭破碎,置于真空管式炉中进行均匀化退火,真空度为10-5-10-4

pa,均匀化退火的温度为300℃,升温速率为5℃/min,均匀化退火的时间为12h,随炉冷却,即得具有高矫顽力的无稀土mn

55

bi

41

mg4永磁合金,其中,将最终合金锭进行均匀化退火前,先对其进行表面处理,具体为:对其表面进行打磨,随后放入无水乙醇中进行超声清洗5min,重复2次,烘干。

68.《对比例》

69.本对比例提供了一种mn

55

bi

45

合金,其制备步骤如下:

70.步骤s1,将mn和bi按照预制比例混合,得到母合金原料,具体过程为:

71.将纯度≥99.95%的mn和bi按照原子个数比为55:45混合,得到母合金原料,考虑到mn的挥发,mn的加入量为预制比例的1.05倍;

72.步骤s2,在真空环境和惰性气体保护下,对母合金原料进行真空感应熔炼,得到合金锭,具体过程为:

73.将母合金原料放置于真空感应熔炼炉坩埚中进行真空感应熔炼,首先将熔炼炉腔体抽真空至10-4-10-3

pa,随后充入适量的惰性气体高纯氩气,缓慢提升电流至母合金原料完全熔融,保温10min后倒入水冷铜模中,冷却得到合金锭;

74.步骤s3,将合金锭破碎成小块,再次进行真空感应熔炼,重熔数次后得到最终合金锭,具体过程为:

75.将合金锭破碎成小块,再次放入真空感应熔炼炉坩埚中,进行合金锭的重熔,将熔炼炉腔体抽真空至10-4-10-3

pa,随后充入适量的惰性气体高纯氩气,缓慢提升电流至合金完全熔融,保温10min后倒出,继续将合金锭重熔2次,以提升成分的均匀性,得到最终合金锭;

76.步骤s4,将最终合金锭在真空环境下进行均匀化退火,即得mn

55

bi

45

合金,具体过程为:

77.将最终合金锭破碎,置于真空管式炉中进行均匀化退火,真空度为10-5-10-4

pa,均匀化退火的温度为300℃,升温速率为5℃/min,均匀化退火的时间为12h,随炉冷却,即得mn

55

bi

45

合金,其中,将最终合金锭进行均匀化退火前,先对其进行表面处理,具体为:对其表面进行打磨,随后放入无水乙醇中进行超声清洗5min,重复2次,烘干。

78.将上述实施例制得的mn

55

bi

45-x

mg

x

(x=1,2,3,4)永磁合金和对比例制得的mn

55

bi

45

合金充分研磨成粉末,经过1000目不锈钢网筛,确保粉末颗粒尺寸小于13μm,得到合金粉末。

79.对上述实施例制得的mn

55

bi

45-x

mg

x

(x=1,2,3,4)最终合金锭和对比例制得的mn

55

bi

45

最终合金锭进行dsc测试表征。对上述实施例制4得的mn

55

bi

41

mg4永磁合金和对比例制得的mn

55

bi

45

合金进行sem和eds测试表征。对上述实施例制得的mn

55

bi

45-x

mg

x

(x=1,2,3,4)永磁合金粉末和对比例制得的mn

55

bi

45

合金粉末进行xrd和室温磁性能测试表征。其中,室温磁性能测试表征具体过程为:将合金粉末与环氧树脂混合,在1.8t的脉冲磁场下充分取向磁化,获得各向异性的合金粉末样品。随后对样品进行磁性能测试,测定在3t磁场下的室温磁滞回线。测试表征结果如下:

80.图1是本发明实施例制得的mn

55

bi

45-x

mg

x

(x=1,2,3,4)最终合金锭和对比例制得的mn

55

bi

45

最终合金锭的dsc图。

81.由图1可知,dsc曲线中的三个吸热峰表明最终合金锭在升温过程中主要经历了三个热行为,分别是bi的熔化、mnbi合金的结构性相变以及mnbi合金的分解。可以看出mn

55

bi

45

合金在356.87℃时发生了结构性相变,此时低温相mnbi转变为高温相mnbi;mn

55

bi

44

mg1合金的相变温度为356.6℃,与mn

55

bi

45

基本相同;mn

55

bi

43

mg2合金的相变温度降低至349.7℃;mn

55

bi

42

mg3合金的相变温度降低至336.6℃;mn

55

bi

41

mg4合金的相变温度进一步降低至334.5℃。

82.图2是本发明实施例制4得的mn

55

bi

41

mg4永磁合金和对比例制得的mn

55

bi

45

合金的sem图。其中,图2中的(a)为mn

55

bi

45

合金的sem图;图2中的(b)为mn

55

bi

41

mg4永磁合金的sem图;图2中的(c)为图2中的(a)中方框标记区域的放大图像;图2中的(d)为图2中的(b)中方框标记区域的放大图像。

83.图3是本发明实施例制4得的mn

55

bi

41

mg4永磁合金和对比例制得的mn

55

bi

45

合金中mn、bi、mg的元素分布及eds能谱。其中,图3中的(a)为图2中的(c)所示区域的元素分布图;图3中的(b)为图2中的(d)所示区域的元素分布图;图3中的(c)为mn

55

bi

45

合金的eds能谱;图3中的(d)为mn

55

bi

41

mg4永磁合金的eds能谱。

84.由图2和3可知,图2中的(a)为mn

55

bi

45

合金的sem图,图2中的(c)为图2中的(a)中方框标记区域的放大图像。可以看到mn

55

bi

45

合金中形成了均匀的铁磁性低温相mnbi(深灰色区域),但依然存在少量的残余mn相和bi相。图3中的(a)为图2中的(c)所示区域的元素分布图,检测到了一部分的氧元素,这是由于在冷却过程中锰元素的部分氧化。图2中的(b)为mn

55

bi

41

mg4永磁合金的sem图,图2中的(d)为图2中的(b)中方框标记区域的放大图像,图3中的(b)为图2中的(d)所示区域的元素分布图,与mn

55

bi

45

合金相比,可以看出mn相和bi相的尺寸增大,合金中mn元素发生了严重的偏析,而bi元素和mg元素的分布相对均匀。

85.图4是本发明实施例制得的mn

55

bi

45-x

mg

x

(x=1,2,3,4)永磁合金粉末和对比例制得的mn

55

bi

45

合金粉末的xrd图谱。

86.图5是本发明实施例制得的mn

55

bi

45-x

mg

x

(x=1,2,3,4)永磁合金和对比例制得的mn

55

bi

45

合金中ltp-mnbi的含量及其晶格参数随着mg含量的变化曲线。其中,图5中的(a)为合金中ltp-mnbi的含量随着mg含量的变化曲线;图5中的(b)为晶格参数随着mg含量的变化曲线。

87.由图4和5可知,mn

55

bi

45

合金中mnbi低温相的含量为86.2wt.%,晶格参数a=4.2897,c=6.1198,c与a比值为1.4266;mn

55

bi

44

mg1永磁合金中mnbi低温相的含量减少至85.4wt.%,晶格参数a=4.2915,c=6.1261,c与a的比值增大到1.4275,意味着增强的磁晶各向异性;mn

55

bi

43

mg2永磁合金中mnbi低温相的含量减少至84.3wt.%,晶格参数a=4.2921,c=6.1486,c与a比值为1.4325;mn

55

bi

42

mg3永磁合金中mnbi低温相的含量减少至83.5wt.%,晶格参数a=4.2923,c=6.1556,c与a的比值为1.4341;mn

55

bi

41

mg4永磁合金中mnbi低温相的含量减少至81.8wt.%,晶格参数a=4.2926,c=6.1569,c与a的比值显著增大到1.4343,表明掺杂了4at.%mg的mnbi合金具有更强的磁晶各向异性。

88.图6是本发明实施例制得的mn

55

bi

45-x

mg

x

(x=1,2,3,4)永磁合金粉末和对比例制得的mn

55

bi

45

合金粉末的室温磁性能。其中,图6中的(a)为mn

55

bi

45-x

mg

x

(x=1,2,3,4)永磁合金粉末和mn

55

bi

45

合金粉末在室温下的磁滞回线图;图6中的(b)为mn

55

bi

45-x

mg

x

(x=1,2,3,4)永磁合金粉末和mn

55

bi

45

合金粉末的饱和磁化强度、矫顽力以及最大磁能积的变化曲线图。

89.由图6可知,mn

55

bi

45

合金粉末的饱和磁化强度为71.73emu/g,矫顽力为8.10koe,最大磁能积为10.70mgoe;mn

55

bi

44

mg1永磁合金粉末的饱和磁化强度为68.23emu/g,矫顽力为9.65koe,最大磁能积为10.97mgoe;mn

55

bi

43

mg2永磁合金粉末的饱和磁化强度为67.58emu/g,矫顽力为9.52koe,最大磁能积为11.37mgoe;mn

55

bi

42

mg3永磁合金粉末的饱和磁化强度为64.46emu/g,矫顽力为9.65koe,最大磁能积为10.46mgoe;mn

55

bi

41

mg4永磁合金粉末的饱和磁化强度为61.28emu/g,矫顽力为9.98koe,最大磁能积为9.95mgoe。

90.以上是对实施例的详细描述,方便本领域的技术人员能正确理解和使用本发明。凡本领域的技术人员依据本发明在现有技术基础上,不经过创新性的劳动,仅通过分析、类推或有限列举等方法得到的改进或修改技术方案,都应该在由权利要求书所确定的保护范

围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1