一种锂离子电池隔膜及其制备方法与流程

1.本发明属于锂离子电池技术领域,具体涉及一种锂离子电池隔膜及其制备方法。

背景技术:

2.锂离子电池通常包括正级、负极、隔膜和电解质。作为锂离子电池的内层组件之一,隔膜的性能决定了电池的界面结构、内阻等,直接影响电池的容量、循环以及安全性能等特性,性能优异的隔膜对提高电池的综合性能具有重要的作用。隔膜的主要作用是使电池的正、负极分隔开来,防止两极接触而短路,此外还具有能使电解质离子通过的功能。

3.为了提高隔膜的离子电导等性能,通常在隔膜表面涂覆改性涂层。而改性涂层中的粘结剂是影响隔膜的离子电导等性能的重要因素之一,通过选用性能更为优异的粘结剂是提升隔膜性能的重要途径。目前锂离子电池中隔膜常用的粘结剂包括由丁二烯和苯乙烯共聚得到的丁苯橡胶及其改性材料,如通过丙烯酸、丙烯腈、丁腈、丙烯酸酯改性或共聚的sbr等。相对纯的丁苯橡胶来说,虽然通过改性能够提升涂层的粘接性能和离子电导性能,但是对锂离子电池电性能的改善仍不尽如人意。

技术实现要素:

4.本发明的目的是提供一种锂离子电池隔膜,所述隔膜包括隔膜基材和隔膜涂层,所述隔膜基材为改性聚偏氟乙烯,所述隔膜涂层为含有锂离子的高分子材料。

5.进一步地,所述改性聚偏氟乙烯通过以下方法:

6.将聚偏氟乙烯和羟基丙烯酸以质量比1:0.4~0.6混合均匀后加入n,n二甲基甲酰胺和乙醇体积比2:1~1.3的混合溶剂中,升温至50~60℃搅拌;将异丙醇锂和p123加入到乙醇溶液中超声3~6h,然后滴加到上述聚偏氟乙烯和羟基丙烯酸溶液中,陈化6~10h得到改性聚偏氟乙烯。

7.更进一步地,所述异丙醇锂、p123和乙醇的质量体积比为(1~2)g:(1.4~2.8)g:(15~30)ml。

8.进一步地,所述高分子材料为质量比1:2~4的聚多巴胺和纤维素。

9.本发明的另一目的是一种锂离子电池隔膜及其制备方法,所述制备方法包括如下步骤:

10.s1:将得到的改性聚偏氟乙烯放置在-10~-13℃下冻融放置3~6h形成凝胶状物质,放置在静电纺丝注射泵中,进行静电纺丝在接收辊上得到一层20~30μm的纤维膜。

11.s2:将纤维素、尿素和氢氧化锂加入到去离子水中搅拌均匀,然后放置在-5~-8℃下2~3h后取回至室温环境下继续搅拌20~30min,重新放置在前述低温下,重复以上步骤2~3次得到透明溶液,将该透明溶液涂敷在纤维膜两侧,静置放置在-10~-15℃下30~50min。

12.s3:将上述步骤s2得到的膜取出至室温下,在膜两侧涂敷多巴胺溶液后,将其浸没在氢氧化锂溶液中20~40min,取出之后再次涂敷透明溶液后再次放置-10~-15℃下30~

60min后,冷冻干燥得到所述锂离子隔膜。

13.进一步地,所述静电纺丝的注射电压为20~25kv,注射速率为0.5~0.8ml/h,注射距离为15~18cm。

14.进一步地,所述纤维素、尿素、氢氧化锂和去离子水的质量体积比为(3~5)g:(0.85~1.45)g:(0.3~0.8)g:(30~50)ml。

15.进一步地,所述氢氧化锂溶液的溶度为0.85~0.94mol/l。

16.进一步地,所述冷冻干燥的温度为-20~-30℃,冷冻干燥时间为3~6h。

17.本发明还具有以下有益效果:

18.1、本发明中,采用异丙醇锂和p123的胶状溶液和羟基丙烯酸对聚偏氟乙烯进行改性,在经过冻融的方法静电纺丝后,其纤维膜表面含有丰富的锂离子以及羟基基团,在涂覆纤维素溶液时,和纤维素的羟基基团形成氢键作用,而且再次涂敷的多巴胺在氢氧化锂碱性溶液下形成聚多巴胺,聚多巴胺中的儿茶酚结构含有的羟基基团再次和纤维素中形成氢键作用,从而多次涂敷的膜之间能够紧密的连接且多层膜均含有大量的锂离子,使膜材料含有丰富的锂含量。

19.2、本发明中,涂敷纤维素溶液后采用冻融的方法,纤维素中的纤维晶体生长的方向得到控制,使得锂离子隔膜具有致密且丰富的孔隙率,进而提高了隔膜的离子导通率,且丰富的锂离子还会和膜中的羟基基团形成氢键,巩固一部分锂离子在膜中,使膜在多次使用过程中也能保持较的锂离子含量。

具体实施方式

20.下面对本发明实施例作具体详细的说明,本实施例在本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

21.实施例1

22.一种锂离子电池隔膜的制备方法,所述隔膜包括隔膜基材和隔膜涂层,所述隔膜基材为改性聚偏氟乙烯,所述隔膜涂层为含有锂离子的高分子材料。所述高分子材料为质量比1:2的聚多巴胺和纤维素。

23.所述改性聚偏氟乙烯通过以下方法:

24.将聚偏氟乙烯和羟基丙烯酸以质量比1:0.4混合均匀后加入n,n二甲基甲酰胺和乙醇体积比2:1的混合溶剂中,升温至50℃搅拌;将异丙醇锂和p123加入到乙醇溶液中超声3h,然后滴加到上述聚偏氟乙烯和羟基丙烯酸溶液中,陈化6h得到改性聚偏氟乙烯;所述异丙醇锂、p123和乙醇的质量体积比为1g:1.4g:15ml。

25.所述制备方法包括如下步骤:

26.s1:将得到的改性聚偏氟乙烯放置在-10℃下冻融放置3h形成凝胶状物质,放置在静电纺丝注射泵中,进行静电纺丝在接收辊上得到一层20μm的纤维膜。

27.s2:将纤维素、尿素和氢氧化锂加入到去离子水中搅拌均匀,然后放置在-5℃下2h后取回至室温环境下继续搅拌20min,重新放置在前述低温下,重复以上步骤2次得到透明溶液,将该透明溶液涂敷在纤维膜两侧,静置放置在-10℃下30min。

28.s3:将上述步骤s2得到的膜取出至室温下,在膜两侧涂敷多巴胺溶液后,将其浸没在氢氧化锂溶液中20min,取出之后再次涂敷透明溶液后再次放置-10℃下30min后,冷冻干燥得到所述锂离子隔膜。

29.其中,所述静电纺丝的注射电压为20kv,注射速率为0.5ml/h,注射距离为15cm。所述纤维素、尿素、氢氧化锂和去离子水的质量体积比为3g:0.85g:0.3g:30ml。所述氢氧化锂溶液的溶度为0.85mol/l。所述冷冻干燥的温度为-20℃,冷冻干燥时间为3h。

30.实施例2

31.一种锂离子电池隔膜的制备方法,所述隔膜包括隔膜基材和隔膜涂层,所述隔膜基材为改性聚偏氟乙烯,所述隔膜涂层为含有锂离子的高分子材料。所述高分子材料为质量比1:4的聚多巴胺和纤维素。

32.所述改性聚偏氟乙烯通过以下方法:

33.将聚偏氟乙烯和羟基丙烯酸以质量比1:0.6混合均匀后加入n,n二甲基甲酰胺和乙醇体积比2:1.3的混合溶剂中,升温至60℃搅拌;将异丙醇锂和p123加入到乙醇溶液中超声6h,然后滴加到上述聚偏氟乙烯和羟基丙烯酸溶液中,陈化10h得到改性聚偏氟乙烯;所述异丙醇锂、p123和乙醇的质量体积比为2g:2.8g:30ml。

34.所述制备方法包括如下步骤:

35.s1:将得到的改性聚偏氟乙烯放置在-13℃下冻融放置6h形成凝胶状物质,放置在静电纺丝注射泵中,进行静电纺丝在接收辊上得到一层30μm的纤维膜。

36.s2:将纤维素、尿素和氢氧化锂加入到去离子水中搅拌均匀,然后放置在-8℃下3h后取回至室温环境下继续搅拌30min,重新放置在前述低温下,重复以上步骤3次得到透明溶液,将该透明溶液涂敷在纤维膜两侧,静置放置在-15℃下50min。

37.s3:将上述步骤s2得到的膜取出至室温下,在膜两侧涂敷多巴胺溶液后,将其浸没在氢氧化锂溶液中40min,取出之后再次涂敷透明溶液后再次放置-15℃下60min后,冷冻干燥得到所述锂离子隔膜。

38.其中,所述静电纺丝的注射电压为25kv,注射速率为0.8ml/h,注射距离为18cm。所述纤维素、尿素、氢氧化锂和去离子水的质量体积比为5g:1.45g:0.8g:50ml。所述氢氧化锂溶液的溶度为0.94mol/l。所述冷冻干燥的温度为-30℃,冷冻干燥时间为6h。

39.实施例3

40.一种锂离子电池隔膜的制备方法,所述隔膜包括隔膜基材和隔膜涂层,所述隔膜基材为改性聚偏氟乙烯,所述隔膜涂层为含有锂离子的高分子材料。所述高分子材料为质量比1:3的聚多巴胺和纤维素。

41.所述改性聚偏氟乙烯通过以下方法:

42.将聚偏氟乙烯和羟基丙烯酸以质量比1:0.5混合均匀后加入n,n二甲基甲酰胺和乙醇体积比2:1.2的混合溶剂中,升温至55℃搅拌;将异丙醇锂和p123加入到乙醇溶液中超声4h,然后滴加到上述聚偏氟乙烯和羟基丙烯酸溶液中,陈化7h得到改性聚偏氟乙烯;所述异丙醇锂、p123和乙醇的质量体积比为1.5g:1.9g:20ml。

43.所述制备方法包括如下步骤:

44.s1:将得到的改性聚偏氟乙烯放置在-11℃下冻融放置4h形成凝胶状物质,放置在静电纺丝注射泵中,进行静电纺丝在接收辊上得到一层25μm的纤维膜。

45.s2:将纤维素、尿素和氢氧化锂加入到去离子水中搅拌均匀,然后放置在-6℃下2.5h后取回至室温环境下继续搅拌25min,重新放置在前述低温下,重复以上步骤2次得到透明溶液,将该透明溶液涂敷在纤维膜两侧,静置放置在-12℃下40min。

46.s3:将上述步骤s2得到的膜取出至室温下,在膜两侧涂敷多巴胺溶液后,将其浸没在氢氧化锂溶液中30min,取出之后再次涂敷透明溶液后再次放置-12℃下40min后,冷冻干燥得到所述锂离子隔膜。

47.其中,所述静电纺丝的注射电压为22kv,注射速率为0.6ml/h,注射距离为16cm。所述纤维素、尿素、氢氧化锂和去离子水的质量体积比为4g:1.05g:0.5g:40ml。所述氢氧化锂溶液的溶度为0.89mol/l。所述冷冻干燥的温度为-25℃,冷冻干燥时间为4h。

48.实施例4

49.一种锂离子电池隔膜的制备方法,所述隔膜包括隔膜基材和隔膜涂层,所述隔膜基材为改性聚偏氟乙烯,所述隔膜涂层为含有锂离子的高分子材料。所述高分子材料为质量比1:3.5的聚多巴胺和纤维素。

50.所述改性聚偏氟乙烯通过以下方法:

51.将聚偏氟乙烯和羟基丙烯酸以质量比1:0.55混合均匀后加入n,n二甲基甲酰胺和乙醇体积比2:1.2的混合溶剂中,升温至58℃搅拌;将异丙醇锂和p123加入到乙醇溶液中超声5h,然后滴加到上述聚偏氟乙烯和羟基丙烯酸溶液中,陈化9h得到改性聚偏氟乙烯;所述异丙醇锂、p123和乙醇的质量体积比为1.8g:2.6g:25ml。

52.所述制备方法包括如下步骤:

53.s1:将得到的改性聚偏氟乙烯放置在-12℃下冻融放置5h形成凝胶状物质,放置在静电纺丝注射泵中,进行静电纺丝在接收辊上得到一层28μm的纤维膜。

54.s2:将纤维素、尿素和氢氧化锂加入到去离子水中搅拌均匀,然后放置在-7℃下3h后取回至室温环境下继续搅拌28min,重新放置在前述低温下,重复以上步骤3次得到透明溶液,将该透明溶液涂敷在纤维膜两侧,静置放置在-13℃下45min。

55.s3:将上述步骤s2得到的膜取出至室温下,在膜两侧涂敷多巴胺溶液后,将其浸没在氢氧化锂溶液中35min,取出之后再次涂敷透明溶液后再次放置-13℃下50min后,冷冻干燥得到所述锂离子隔膜。

56.其中,所述静电纺丝的注射电压为24kv,注射速率为0.7ml/h,注射距离为17cm。所述纤维素、尿素、氢氧化锂和去离子水的质量体积比为4.5g:1.4g:0.7g:45ml。所述氢氧化锂溶液的溶度为0.92mol/l。所述冷冻干燥的温度为-27℃,冷冻干燥时间为5h。

57.性能测试:1、将上述电池置于(25

±

3)℃环境中,静置0.5h,待电芯本体达到(25

±

3)℃时,电池按照如下步骤进行倍率放电测试:

58.(1)3c充到4.25v,转2.5c充到4.35v,转1.0c充到4.45v,转0.7c充到4.48v,再4.48v恒压充到截止电流0.05c,再以0.5c放电至3.0v,记录初始放电容量q0;

59.(2)将电池按上述步骤(1)充满电,再以3c放电至3.0v,记录首次放电容量q1,按照3c倍率容量保持率(%)=(q

0-q1)/q0×

100%计算得到3c倍率性能。

60.2、循环性能:将上述电池置于(25

±

3)℃环境中,静置0.5h,待电芯本体达到(25

±

3)℃时,电池按照如下步骤进行充放电循环测试:

61.(1)3c充到4.25v,转2.5c充到4.35v,转1.0c充到4.45v,转0.7c充到4.48v,再

4.48v恒压充到截止电流0.05c,再以0.5c放电至3.0v,记录初始放电容量q0;

62.(2)将电池按上述步骤(1)重复循环500t后,记录第500次的放电容量q1,按照500t容量保持率(%)=(q

0-q1)/q0×

100%计算得到500t容量保持率。

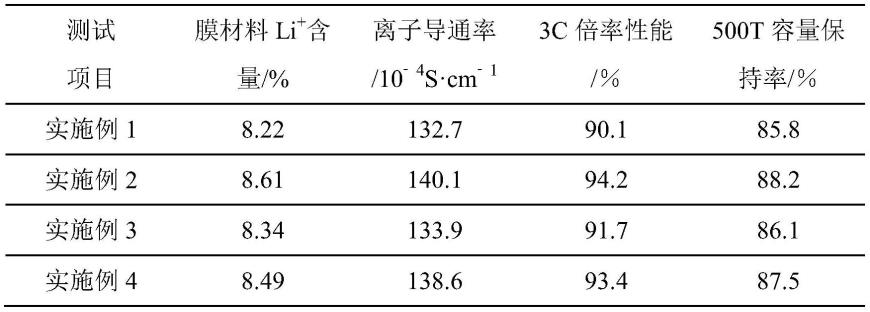

63.表1.测试结果:

[0064][0065]

从表1中可以看出,本发明实施例1~4制备的隔膜材料具有优异的离子导通率、倍率性能和容量保持率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1