一种多线铆压共接线端子并穿套热缩管一体机的制作方法

:

1.本发明涉及线材端子加工技术领域,特指一种多线铆压共接线端子并穿套热缩管一体机。

背景技术:

2.线束就是电线,用于连接输入输出端子进行电传输或信号传输,广泛应用于各类带电装置和设备上,例如:各类生产机器、家用电器、电子产品、交通工具等等都离不开线束。线束在为了更方便的实现电连接,一般情况在两端固定连接有端子。

3.目前存在这样一种结构的线束,如图12所示,该线束包括三根线材,其中,第一线材101和第二线材102并列分布在一侧,第三线材103分布在另一侧,且该第一线材101的前端芯线和第二线材102的前端芯线对接并与第三线材103的后端芯线通过第四端子107铆压共接并导通,该第一线材101的后端芯线铆压有第一端子104,该第二线材102的后端芯线铆压有第二端子105,该第三线材103的后端芯线铆压有第三端子106,其中,该第三线材103上还套设有热缩管108,且在后期该热缩管108通过加热收缩的方式固定于第一线材101和第二线材102的前端与第三线材103的后端之间,且该热缩管108还包裹第四端子107。

4.目前用于制作上述线束的机器,都是将三根线材的送线机构以及铆压装置和套热缩管机构是交错分布于机座的两侧,导致整个机器的宽度过大,其不便于摆放,并且占用较大的空间,并且会影响工作人员操作,不利于提高生产力。

5.有鉴于此,本发明人提出以下技术方案。

技术实现要素:

6.本发明的目的在于克服现有技术的不足,提供一种多线铆压共接线端子并穿套热缩管一体机。

7.为了解决上述技术问题,本发明采用了下述技术方案:该多线铆压共接线端子并穿套热缩管一体机包括机座、第一送线装置、设置于第一送线装置旁侧并用于对第一送线装置传送的第一线材进行剥皮的第一剥线机构和用于对第一线材前端芯线铆压第一端子的第一铆压装置、第二送线装置、设置于第二送线装置旁侧并用于对第二送线装置传送的第二线材进行剥皮的第二剥线机构和用于对第二线材前端芯线铆压第二端子的第二铆压装置、第三送线装置、设置于第三送线装置旁侧并用于对第三送线装置传送的第三线材进行剥皮的第三剥线机构、用于对第三线材前端芯线和第一线材后端芯线及第二线材后端芯线铆压第三端子的第三铆压装置、用于对第三线材穿套热缩管的穿套管装置和用于对第三线材后端铆压第四端子的第四铆压装置,该第一送线装置、第一剥线机构、第一铆压装置、第二送线装置、第二剥线机构、第二铆压装置、第三送线装置、第三剥线机构、第三铆压装置、穿套管装置和第四铆压装置均设置于机座的中部和/或后侧。

8.进一步而言,上述技术方案中,所述机座的中部和/或后侧还设置有用于将第一线材后端芯线和第二线材后端芯线旋拧绞合在一起的共接旋拧绞合装置,该共接旋拧绞合装

置位于第二铆压装置与第三铆压装置之间。

9.进一步而言,上述技术方案中,所述机座的中部和/或后侧还设置用于将后端芯线绞合在一起的第一线材和第二线材夹持并搬运至第三铆压装置的共接端子搬运装置。

10.进一步而言,上述技术方案中,所述共接端子搬运装置包括有固定于机座上的龙门架、安装于龙门架上端的第一过渡线夹和位于第一过渡线夹旁侧的第一y轴驱动模组、安装于该第一y轴驱动模组下端并可有第一y轴驱动模组驱动以在y轴方向移动的第一x轴驱动模组、以及安装于该第一x轴驱动模组上并可由第一x轴驱动模组驱动以在x轴方向移动的第一z轴升降气缸以及安装于该第一z轴升降气缸外侧并由第一z轴升降气缸驱动以实现再将且用于同时夹住所述第一线材和第二线材的第一线夹、铰接于龙门架上并可相对龙门架打开和闭合且可罩盖第一过渡线夹、第一y轴驱动模组、第一x轴驱动模组和第一线夹的第一防护罩。

11.进一步而言,上述技术方案中,所述第三送线装置包括设置于机座上的第二y轴驱动模组、安装于该第二y轴驱动模组上端并可有第二y轴驱动模组驱动以在y轴方向移动的第二x轴驱动模组以及安装于该第二x轴驱动模组上并可由第二x轴驱动模组驱动以在x轴方向移动的第一齿轮箱、安装于第一齿轮箱下端并用于驱动该第一齿轮箱工作的第三送线电机、安装于该第一齿轮箱上端的第一送线轮组和第二送线轮组、设置于第一送线轮组和第二送线轮组之间的第一导向座、安装于该第一齿轮箱后端并供第三线材穿过的第一导向环、安装于该第一齿轮箱前端的导向座、安装于该导向座前端并供第三线材穿过的第一导向嘴、安装于该导向座上并用于夹住第三线材的第三线夹。

12.进一步而言,上述技术方案中,所述第一齿轮箱内设置有沿相反方向转动的第一齿轮和第二齿轮、沿相反方向转动的第三齿轮和第四齿轮,该第一齿轮穿设的第一轴体和第二齿轮穿设的第二轴体、第三齿轮穿设的第三轴体和第四齿轮穿设的第四轴体均伸出于该第一齿轮箱上端面外;所述第一送线轮组包括间隔分布的第一送线轮和第二送线轮,该第一送线轮和第二送线轮分别固定于该第一轴体和第二轴体上;所述第二送线轮组包括间隔分布的第三送线轮和第四送线轮,该第三送线轮和第四送线轮分别固定于该第三轴体和第四轴体上。

13.进一步而言,上述技术方案中,所述穿套管装置包括有用于传送热缩管的热缩管上料机构、安装于该热缩管上料机构前端并用于切断热缩管的切断机构、安装于机座上的立架、安装于立架上并置于热缩管上料机构前方且用于夹持第三线材的第二过渡线夹、安装于立架上并位于第二过渡线夹后方的套管夹、安装于机座上并位于第二过渡线夹与套管夹之间的第三过渡线夹、用于将铆压第三端子的第三线材从第三铆压装置移送到第二过渡线夹/第三过渡线夹或将套好热缩管后的第三线材移送到第四铆压装置的搬运夹模组、以及用于驱动该套管夹沿x轴方向移动以将切断后的热缩管套设于第三线材上的第三x轴驱动模组。

14.进一步而言,上述技术方案中,所述第三x轴驱动模组包括有固定于该立架上的滑槽座、穿设于该滑槽座中的滑动轨和用于驱动该滑动轨相对滑槽座移动的驱动齿轮及安装于滑槽座上并用于驱使该驱动齿轮旋转的第三驱动电机,所述套管夹固定于滑动轨前端;所述第二过渡线夹通过l形架安装于滑槽座上端。

15.进一步而言,上述技术方案中,所述滑动轨后端设置有贯通的窗口,该窗口内壁设

置有多个沿长度方向分布的凸齿,所述驱动齿轮伸入该窗口内并与凸齿啮合。

16.进一步而言,上述技术方案中,所述切断机构包括有气动夹以及安装于该气动夹中左夹块上的左切刀和安装于该气动夹中右夹块上的右切刀;所述搬运夹模组包括有第三y轴驱动模组、安装于第三y轴驱动模组上并由第三y轴驱动模组驱动以在y轴方向移的y轴移动架、安装于该y轴移动架两侧的第一y轴线夹和第二y轴线夹。

17.采用上述技术方案后,本发明与现有技术相比较具有如下有益效果:由于本发明将第一送线装置、第一剥线机构、第一铆压装置、第二送线装置、第二剥线机构、第二铆压装置、第三送线装置、第三剥线机构、第三铆压装置、穿套管装置和第四铆压装置均设置于机座的中部和/或后侧,使用的第一线材卷料、第二线材卷料、第三线材卷料均放置在机座后侧,并且将机座后侧靠近墙壁放置,使机座前侧无机构/装置突出,以致使整个机器的宽度相对较小,其便于摆放,并且占用较小的宽度方向空间,并且不会影响工作人员操作,保证生产力。

附图说明:

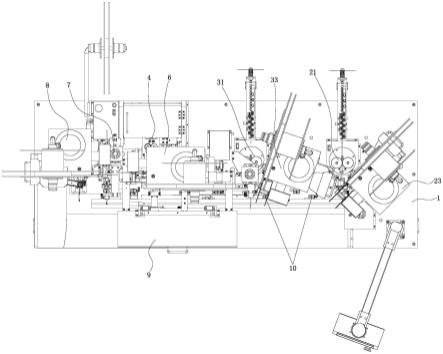

18.图1是本发明的立体图;

19.图2是本发明另一视角的立体图;

20.图3是本发明的俯视图;

21.图4是本发明的内部结构图;

22.图5是图4中a部分的局部放大图;

23.图6是本发明中第三剥线机构的立体图;

24.图7是本发明中共接端子搬运装置的立体图;

25.图8是本发明中第三送线装置的立体图;

26.图9是本发明中穿套管装置的局部立体图;

27.图10是本发明中搬运夹模组的立体图;

28.图11是本发明中搬运夹模组的局部立体分解图;

29.图12是线束的结构简图。

具体实施方式:

30.下面结合具体实施例和附图对本发明进一步说明。

31.见图1-11所示,为一种多线铆压共接线端子并穿套热缩管一体机,其包括机座1、第一送线装置21、设置于第一送线装置21旁侧并用于对第一送线装置21传送的第一线材进行剥皮的第一剥线机构22和用于对第一线材前端芯线铆压第一端子的第一铆压装置23、第二送线装置31、设置于第二送线装置31旁侧并用于对第二送线装置31传送的第二线材进行剥皮的第二剥线机构32和用于对第二线材前端芯线铆压第二端子的第二铆压装置33、第三送线装置4、设置于第三送线装置4旁侧并用于对第三送线装置4传送的第三线材进行剥皮的第三剥线机构5、用于对第三线材前端芯线和第一线材后端芯线及第二线材后端芯线铆压第三端子的第三铆压装置6、用于对第三线材穿套热缩管的穿套管装置7和用于对第三线材后端铆压第四端子的第四铆压装置8,该第一送线装置21、第一剥线机构22、第一铆压装置23、第二送线装置31、第二剥线机构32、第二铆压装置33、第三送线装置4、第三剥线机构

5、第三铆压装置6、穿套管装置7和第四铆压装置8均设置于机座1的中部和/或后侧。由于本发明将第一送线装置21、第一剥线机构22、第一铆压装置23、第二送线装置31、第二剥线机构32、第二铆压装置33、第三送线装置4、第三剥线机构5、第三铆压装置6、穿套管装置7和第四铆压装置8均设置于机座1的中部和/或后侧,使用的第一线材卷料、第二线材卷料、第三线材卷料均放置在机座1后侧,并且将机座1后侧靠近墙壁放置,使机座1前侧无机构/装置突出,以致使整个机器的宽度相对较小,其便于摆放,并且占用较小的宽度方向空间,并且不会影响工作人员操作,保证生产力。

32.本发明是用于制作图12所述的线束。

33.所述机座1的中部和/或后侧还设置有用于将第一线材后端芯线和第二线材后端芯线旋拧绞合在一起的共接旋拧绞合装置,该共接旋拧绞合装置位于第二铆压装置33与第三铆压装置6之间。其中,所述机座1安装有用于将铆压好第一端子的第一线材和铆压好第二端子的第二线材同时夹紧并移动该第一线材和第二线材的线材搬运装置10,该线材搬运装置10将第一线材和第二线材移送至共接旋拧绞合装置,由该共接旋拧绞合装置将第一线材后端芯线和第二线材后端芯线旋拧绞合在一起。

34.其中,所述共接旋拧绞合装置包括有用于将第一线材和第二线材同时夹紧的旋拧线夹以及用于驱动该旋拧线夹旋转的旋转驱动机构,该旋转驱动机构通过立架安装于机座1上。工作时,该旋拧线夹同时将第一线材和第二线材端部显露的芯线夹紧,并由旋转驱动机构驱动该旋拧线夹旋转,以此将第一线材后端芯线和第二线材后端芯线旋拧绞合在一起。完成后,该线材搬运装置10再将第一线材和第二线材移送至共接端子搬运装置9。

35.所述机座1的中部和/或后侧还设置用于将后端芯线绞合在一起的第一线材和第二线材夹持并搬运至第三铆压装置6的共接端子搬运装置9。

36.所述共接端子搬运装置9包括有固定于机座1上的龙门架91、安装于龙门架91上端的第一过渡线夹92和位于第一过渡线夹92旁侧的第一y轴驱动模组93、安装于该第一y轴驱动模组93下端并可有第一y轴驱动模组93驱动以在y轴方向移动的第一x轴驱动模组94、以及安装于该第一x轴驱动模组94上并可由第一x轴驱动模组94驱动以在x轴方向移动的第一z轴升降气缸95以及安装于该第一z轴升降气缸95外侧并由第一z轴升降气缸95驱动以实现再将且用于同时夹住所述第一线材和第二线材的第一线夹96、铰接于龙门架91上并可相对龙门架91打开和闭合且可罩盖第一过渡线夹92、第一y轴驱动模组93、第一x轴驱动模组94和第一线夹96的第一防护罩97。所述第一防护罩97罩盖第一过渡线夹92、第一y轴驱动模组93、第一x轴驱动模组94和第一线夹96,以此起到保护的作用,并且可防止外界异物进入而影响共接端子搬运装置9的正常工作。

37.上述第一x轴驱动模组94的结构与第三x轴驱动模组76的结构相同。

38.上述第一y轴驱动模组93为伺服电机丝杆驱动模组。

39.所述共接端子搬运装置9工作时,由线材搬运装置10再将第一线材和第二线材移送至共接端子搬运装置9时,先有第一过渡线夹92夹持住,然后该线材搬运装置10复位,再由第一y轴驱动模组93、第一x轴驱动模组94和第一z轴升降气缸95配合驱动该第一线夹96移动,以此将由第一线夹96同时夹持住第一线材和第二线材,并移动至第三铆压装置6,实现分段式搬运/移送第一线材和第二线材,以便于提高工作效率。

40.以下对第三送线装置4的具体结构进行说明。

41.所述第三送线装置4包括设置于机座1上的第二y轴驱动模组41、安装于该第二y轴驱动模组41上端并可有第二y轴驱动模组41驱动以在y轴方向移动的第二x轴驱动模组42以及安装于该第二x轴驱动模组42上并可由第二x轴驱动模组42驱动以在x轴方向移动的第一齿轮箱43、安装于第一齿轮箱43下端并用于驱动该第一齿轮箱43工作的第三送线电机44、安装于该第一齿轮箱43上端的第一送线轮组45和第二送线轮组46、设置于第一送线轮组45和第二送线轮组46之间的第一导向座47、安装于该第一齿轮箱43后端并供第三线材穿过的第一导向环481、安装于该第一齿轮箱43前端的导向座482、安装于该导向座482前端并供第三线材穿过的第一导向嘴483、安装于该导向座482上并用于夹住第三线材的第三线夹484。第三送线装置4工作时,第三线材依次穿过第一导向环481、第一送线轮组45、第一导向座47的导向孔、第二送线轮组46、第三线夹484、第一导向嘴483,由第三送线电机44驱动该第一齿轮箱43工作,以此驱动一送线轮组45和第二送线轮组46运转,该一送线轮组45和第二送线轮组46夹持住第三线材的两段位置并将第三线材往前送,当送出的第三线材足够长时,该第三线夹484夹住第三线材以防止第三线材往前送,并且保证送出第一导向嘴483的第三线材前端强度足够,再由第二y轴驱动模组41配合第二x轴驱动模组42将第三线材移送至第三剥线机构5,由第三剥线机构5对第三线材进行剥皮,完成后,再由第二y轴驱动模组41配合第二x轴驱动模组42将第三线材移送至第三铆压装置6,该第三铆压装置6对第三线材前端芯线和第一线材后端芯线及第二线材后端芯线铆压第三端子,以此实现共接端子。

42.所述第一齿轮箱43内设置有沿相反方向转动的第一齿轮和第二齿轮、沿相反方向转动的第三齿轮和第四齿轮,该第一齿轮穿设的第一轴体431和第二齿轮穿设的第二轴体432、第三齿轮穿设的第三轴体433和第四齿轮穿设的第四轴体均伸出于该第一齿轮箱43上端面外;所述第一送线轮组45包括间隔分布的第一送线轮451和第二送线轮452,该第一送线轮451和第二送线轮452分别固定于该第一轴体431和第二轴体432上;所述第二送线轮组46包括间隔分布的第三送线轮461和第四送线轮462,该第三送线轮461和第四送线轮462分别固定于该第三轴体433和第四轴体上。该第一齿轮箱43的结构简单,并且能够同时驱动第一送线轮451和第二送线轮452沿相反的方向转动,且同时驱动第三送线轮461和第四送线轮462沿相反的方向转动,以此实现稳定送出第三线材。

43.以下对穿套管装置7做进一步说明:

44.所述穿套管装置7包括有用于传送热缩管的热缩管上料机构71、安装于该热缩管上料机构71前端并用于切断热缩管的切断机构72、安装于机座1上的立架73、安装于立架73上并置于热缩管上料机构71前方且用于夹持第三线材的第二过渡线夹74、安装于立架73上并位于第二过渡线夹74后方的套管夹75、安装于机座1上并位于第二过渡线夹74与套管夹75之间的第三过渡线夹78、用于将铆压第三端子的第三线材从第三铆压装置6移送到第二过渡线夹74/第三过渡线夹78或将套好热缩管后的第三线材移送到第四铆压装置8的搬运夹模组79、以及用于驱动该套管夹75沿x轴方向移动以将切断后的热缩管套设于第三线材上的第三x轴驱动模组76。所述穿套管装置7工作时,由热缩管上料机构71用于传送热缩管,当热缩管传送的长度达到后,则由套管夹75夹住热缩管前端,并且由切断机构72切断热缩管,以形成一段切断的热缩管;同时,由搬运夹模组79共接第三端子后的第三线材夹持移送至第二过渡线夹74和第三过渡线夹78,该第二过渡线夹74夹住第三线材后端以保证第三线材后端不易弯曲,第三过渡线夹78夹住第三线材中部或前端。此时,该第三x轴驱动模组76

驱动该套管夹75沿x轴方向移动以将切断后的热缩管套设于第三线材后端,以此实现穿套热缩管的目的。最后,第二过渡线夹74和第三过渡线夹78打开,并由搬运夹模组79套好热缩管后的第三线材移送到第四铆压装置8,由第四铆压装置8对第三线材后端铆压第四端子。

45.所述第三x轴驱动模组76包括有固定于该立架73上的滑槽座761、穿设于该滑槽座761中的滑动轨762和用于驱动该滑动轨762相对滑槽座761移动的驱动齿轮763及安装于滑槽座761上并用于驱使该驱动齿轮763旋转的第三驱动电机764,所述套管夹75固定于滑动轨762前端;所述第二过渡线夹74通过l形架765安装于滑槽座761上端。其中,所述滑动轨762后端设置有贯通的窗口701,该窗口701内壁设置有多个沿长度方向分布的凸齿702,所述驱动齿轮763伸入该窗口701内并与凸齿702啮合。工作时,由第三驱动电机764驱使该驱动齿轮763旋转,该驱动齿轮763在旋转过程中会驱动该滑动轨762相对滑槽座761滑动,以此实现驱使该套管夹75前后方向(x轴方向)移动。

46.由于采用驱动齿轮763伸入该窗口701内并与凸齿702啮合,以致在驱动齿轮763在旋转时驱使该滑动轨762相对滑槽座761滑动,其运行起来更加稳定,并且能够形成足够大的力,以便实现穿套热缩管。

47.所述切断机构72包括有气动夹721以及安装于该气动夹721中左夹块722上的左切刀723和安装于该气动夹721中右夹块724上的右切刀725;所述搬运夹模组79包括有第三y轴驱动模组791、安装于第三y轴驱动模组791上并由第三y轴驱动模组791驱动以在y轴方向移的y轴移动架792、安装于该y轴移动架792两侧的第一y轴线夹793和第二y轴线夹794。上述的切断机构72采用气动夹721作为动力源,气动夹721工作时直接驱使该左切刀723和右切刀725相对张开或相对夹紧,以此实现切断动作。整个切断机构72的结构极为简单,并且零件少,制作成本低。

48.本发明工作时,由第一送线装置21送出第一线材,通过第一剥线机构22对第一线材前端剥皮以显露芯线,再由第一铆压装置23对第一线材前端芯线铆压第一端子,最后由第一送线装置21继续送出一定长度的第一线材,并对第一线材后端进行截断和剥皮;由第二送线装置31送出第二线材,通过第二剥线机构32对第二线材前端剥皮以显露芯线,再由第二铆压装置33对第二线材前端芯线铆压第二端子,最后由第二送线装置31继续送出一定长度的第二线材,并对第二线材后端进行截断和剥皮;再由安装于机座1上安装的线材搬运装置10搬运至共接旋拧绞合装置,由共接旋拧绞合装置将第一线材后端芯线和第二线材后端芯线旋拧绞合在一起,最后由共接端子搬运装置9将第一线材和第二线材同时夹持,并移送至第三铆压装置6,此时,由第三送线装置4送出第三线材,通过第三剥线机构5对第三线材前端剥皮以显露芯线,并移动至第三铆压装置6,该第三铆压装置6对第三线材前端芯线和第一线材后端芯线及第二线材后端芯线铆压第三端子,实现三根线材共接端子。然后由第三送线装置4送出第三线材一段距离,再由第三剥线机构5截断第三线材,并对第三线材后端剥皮以显露芯线,然后再由穿套管装置7将热缩管传送出来,并截断后套设于第三线材上,最后再由第四铆压装置8对第三线材的后端铆压第四端子,以此完成线材加工以形成线束。

49.综上所述,本发明将第一送线装置21、第一剥线机构22、第一铆压装置23、第二送线装置31、第二剥线机构32、第二铆压装置33、第三送线装置4、第三剥线机构5、第三铆压装置6、穿套管装置7和第四铆压装置8均设置于机座1的中部和/或后侧,使用的第一线材卷

料、第二线材卷料、第三线材卷料均放置在机座1后侧,并且将机座1后侧靠近墙壁放置,使机座1前侧无机构/装置突出,以致使整个机器的宽度相对较小,其便于摆放,并且占用较小的宽度方向空间,并且不会影响工作人员操作,保证生产力。

50.当然,以上所述仅为本发明的具体实施例而已,并非来限制本发明实施范围,凡依本发明申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本发明申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1