植入式器件的制作方法

植入式器件

1.本技术是申请日为2019年10月12日、申请号为201910970197.4、发明名称为植入式器件的密封方法的专利申请的分案申请。

技术领域

2.本公开涉及一种植入式器件。

背景技术:

3.目前,植入式器件已经广泛应用于恢复身体功能、提高生命质量或者挽救生命等各个方面。这样的植入式器件例如包括可植入到体内的心脏起搏器、深部脑刺激器、人工耳蜗、视网膜刺激器等。

4.由于植入式器件需要植入体内并且长期保留在体内,因此植入到体内的植入式器件需要面临体内的复杂生理环境,这种生理环境条件往往比较苛刻,植入式器件长期植入后有可能与植入部位周围的组织和器官相互作用,例如植入式器件的材料会发生老化、降解、裂解、再交联等物理或化学反应,从而对植入对象造成负面影响例如引起炎症等不良生物反应。因此,对于植入式器件而言,生物安全性、长期植入可靠性等的要求都非常高。通常,为了确保植入式器件的生物安全性、长期植入可靠性等,一方面需要用生物安全性和长期植入可靠性良好的密封壳体将植入式器件中的非生物安全性部件例如硅基芯片、印刷电路板(pcb)等与被植入部位(例如血液、组织或骨骼)隔离;另一方面,还需要从该密封壳体引出例如与刺激部件进行信号交互的功能导线。

5.在目前馈通陶瓷制作过程中,通常将芯片或印刷电路板通过键合等方式与陶瓷基板中的馈通电极连接,然后将金属与陶瓷进行钎焊,然而,在上述陶瓷制作过程中,钎焊的温度往往较高,因此在钎焊过程中容易导致芯片或印刷电路板与馈通电极连接遭到破坏,降低了馈通电极的可靠性。

技术实现要素:

6.现有的植入式器件的密封方法中,在陶瓷基板制作完成后,通常将芯片或印刷电路板通过键合等方式与陶瓷基板中的馈通电极连接,然后将金属环与陶瓷基板进行钎焊,然而,在上述陶瓷制作过程中,钎焊的温度往往较高,因此在钎焊过程中容易导致芯片或印刷电路板与馈通电极连接遭到破坏,降低了馈通电极的可靠性。

7.有鉴于此,本公开提出来一种能够提高植入式器件中馈通电极可靠性的植入式器件的密封方法。

8.为实现上述目的,本公开提出一种植入式器件的密封方法,包括:准备具有多个馈通孔的陶瓷基板,在所述多个馈通孔填充有馈通电极;准备金属环,并将所述金属环钎焊至所述陶瓷基板上;在所述多个馈通电极覆盖可焊性的镀层;并且准备带有电子部件和焊盘的电路板,并将所述电路板经由所述焊盘与所述镀层进行引线接合。

9.在本公开中,先将陶瓷基板与金属环进行钎焊,然后再将由芯片等电路元件组成

的电路板通过镀接(电镀、化学镀等方式)在馈通电极上的可焊性的镀层与电路板连接,从而能够增强陶瓷基板与电路连接的可靠性。

10.另外,在本公开所涉及的植入式器件的密封方法中,可选地,所述馈通电极由选自铂、铱、铌、钽、金中的至少一种构成。由此,能够使馈通电极与陶瓷基板的性能参数更加匹配、提高连接结构强度,不仅能够提高陶瓷基板的电性能,更能进一步提高陶瓷基板的长期可靠性。

11.另外,在本公开所涉及的植入式器件的密封方法中,可选地,所述可焊性的镀层包括层叠的第一镀层和与第二镀层,所述第一镀层的材料由选自金、铜、银或锡中的一种,所述第二镀层的材料由选自金、钨、钼锰、银、铂或镍中的一种。更优选地,第一镀层以电镀的方式镀层金,第二镀层以电镀的方式镀层镍,或者第一镀层和第二镀层都采用金,由此,能够实现陶瓷基板与电路板的回流焊或fc(flip-chip,倒装芯片),能够增强电路板与陶瓷基板的连接强度。

12.另外,在本公开所涉及的植入式器件的密封方法中,可选地,所述陶瓷基板的陶瓷由99%以上的氧化铝构成。在这种情况下,所制作的陶瓷基板的生物安全性和所形成的密封装置的气密性更佳。

13.另外,在本公开所涉及的植入式器件的密封方法中,可选地,所述陶瓷基板由多层陶瓷片材层叠烧制而成。由此,能够更容易烧制陶瓷基板。

14.另外,在本公开所涉及的植入式器件的密封方法中,可选地,在相邻层的所述陶瓷片材之间,布置有图案化的布线导体。结合陶瓷基板由多层陶瓷片材层叠烧制而成的方式,使得馈通电极、图案化的布线与陶瓷基板之间的结合力也能够得到提高,由此,既能够降低烧结温度,也能够提高陶瓷基板的气密性能。

15.另外,在本公开所涉及的植入式器件的密封方法中,可选地,相邻行或相邻列的所述馈通孔、以及填充于所述馈通孔的所述馈通电极交错布置。由此,能够有效的阻隔或延长气密性泄露的行走路径,且能够有效提高陶瓷基板的气密性能。

16.另外,在本公开所涉及的植入式器件的密封方法中,可选地,所述镀层通过电镀、化学镀、离子镀、热浸镀、熔射喷镀、渗透镀、阴极溅镀中的至少一种形成。本公开的镀层方式优选为电镀,但不限于电镀,例如在其他实施方式中,借助合适的还原剂,无需外加电流,采用化学镀的方式可以更方便的将镀层沉积到陶瓷基板表面,能够简化工艺步骤。

17.另外,在本公开所涉及的植入式器件的密封方法中,可选地,还包括准备与所述金属环配合的金属盖,并将所述金属盖接合于所述金属环。由此,可以使该植入式器件形成一个密封的结构,在用于植入生物有机体时,可以避免生物有机体中的环境对植入式器件中的电路等部件造成影响,能够提高植入式器件的生物安全性、长期植入可靠性。

18.另外,在本公开所涉及的植入式器件的密封方法中,可选地,所述金属环沿着所述陶瓷基板的边缘布置。如此,能够提高植入式器件内部的空间利用率。

19.本公开的植入式器件的密封方法相比于传统的密封结构的制造过程,能够增强陶瓷基板与电路连接的可靠性。

附图说明

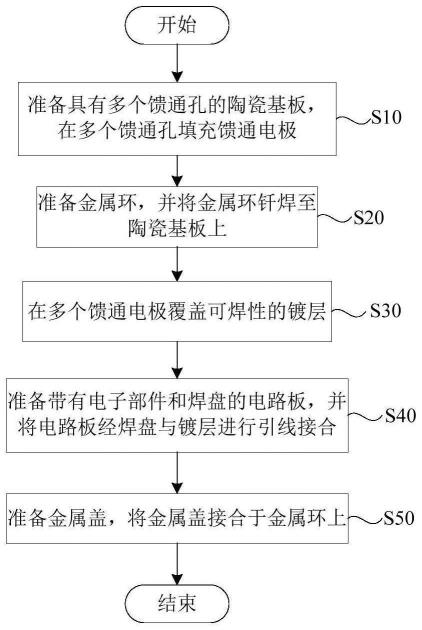

20.图1是示出了本公开的实施方式所涉及的植入式器件的密封方法的流程示意图。

21.图2是示出了本公开的实施方式所涉及的植入式器件的密封结构的立体结构图。

22.图3是示出了图2所示的植入式器件的密封结构的剖面图。

23.图4是示出了本公开的陶瓷基板的结构示意图。

24.图5是示出了图4中馈通电极的局部放大图。

25.图6是示出了图4中馈通电极的变形例1的局部放大图。

26.图7是示出了图2所示的植入式器件的密封结构的变形例1的局部剖面示意图。

27.图8是示出了图2所示的植入式器件的密封结构的变形例2的局部剖面示意图。

28.符号说明:

[0029]1…

密封结构,10

…

陶瓷基板,20

…

金属环,30

…

金属盖,40

…

镀层,50

…

电路板,11、12、13、14

…

陶瓷片材,41

…

第一镀层,42

…

第二镀层,110(111、112、113、114)

…

馈通电极,120(121、122、123)

…

图案化的布线导体,130

…

馈通孔。

具体实施方式

[0030]

下面将结合本公开的附图,对本公开的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本公开的一部分实施方式,而不是全部的实施方式。基于本公开中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本公开保护的范围。

[0031]

需要说明,若本公开有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

[0032]

另外,若本公开有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施方式之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本公开要求的保护范围之内。

[0033]

本公开所涉及的密封结构1可以适用于植入式器件例如包括可植入到体内的心脏起搏器、深部脑刺激器、人工耳蜗、视网膜刺激器等。另外,本实施方式所涉及的密封结构1也特别适用于高密度陶瓷封装技术。

[0034]

此外,由于本实施方式所涉及的密封结构1需要置于植入对象的体内,因此,对于本领域技术人员而言,很容易理解到,与血液、组织或骨骼接触的本公开所涉及的密封结构1的外部材料(包括稍后描述的陶瓷基板10、金属环20、金属盖30以及填充于陶瓷基板10的馈通孔130的馈通电极110的构成材料等)均需要满足规定标准(例如iso10993(国际标准)、gb/t16886(中国标准))的生物安全性和长期植入可靠性。

[0035]

图1是示出了本公开的实施方式所涉及的植入式器件的密封方法的流程示意图。图2是示出了本公开的实施方式所涉及的植入式器件的密封结构的立体结构图。图3是示出了图2所示的植入式器件的密封结构的剖面图。

[0036]

在本实施方式中,如图1至图3所示,本实施方式所涉及的植入式器件的密封结构1包括陶瓷基板10、金属环20和金属盖30。首先,先制作好陶瓷基板10,陶瓷基板10作为密封

结构1的底部,在密封结构1的内部的馈通孔130填充有与密封结构1的外部进行电连接(例如为了电刺激)的馈通电极110或馈通电极阵列;然后将准备好的金属环20通过钎焊的方式焊接在陶瓷基板10上;接着在馈通电极110上覆盖可焊性的镀层40,以将带有电子部件和焊盘的电路板50与可焊性的镀层40进行接合;最后将金属盖30焊接(如激光焊等)在金属环20上。由此,能够使得密封结构1通过在陶瓷基板10上设置(例如焊接)有金属环20和金属盖30而形成为具有用于容纳电路板50的容纳空间的密封体。

[0037]

在传统的密封结构1的制造过程中,会将带有电子部件和焊盘的电路板50通过键合或激光焊等方式与陶瓷基板10中的馈通电极110连接,然后将金属环20与陶瓷基板10进行钎焊,但由于金属环20与陶瓷基板10的钎焊温度过高,以致于在钎焊时会将已连接好的电路板50和陶瓷基板10的结构造成毁坏,进而影响了密封结构1的功能。

[0038]

可以理解的是,本公开涉及的植入式器件的密封方法中,先将陶瓷基板10与金属环20进行钎焊,然后再将由芯片等电路元件组成的电路板50通过镀接(电镀、化学镀等方式)在馈通电极110上的可焊性的镀层40与电路板50连接,从而巧妙地避免了传统方法中连接可靠性差的问题。

[0039]

以下结合附图详述本公开植入式器件的密封方法。

[0040]

在本实施方式中,如图1所示,植入式器件的密封方法可以包括:准备具有多个馈通孔130的陶瓷基板10,在多个馈通孔130填充有馈通电极110(步骤s10);准备金属环20,并将金属环20钎焊至陶瓷基板10上(步骤s20);在多个馈通电极110覆盖可焊性的镀层40(步骤s30);准备带有电子部件和焊盘的电路板50,并将电路板50经由焊盘与镀层40进行引线接合(步骤s40);准备金属盖30,将金属盖30接合于金属环20上(步骤s50)。

[0041]

在本实施方式中,步骤s10中的陶瓷基板10可以由氧化铝(化学式al2o3,其包括单晶的蓝宝石和红宝石、或者多晶α-al2o3)、氧化锆(化学式zro2,其包括氧化镁部分稳定氧化锆(mg-psz))、氧化钇稳定的四方氧化锆多晶(y-tzp)、或者氧化铈稳定的四方氧化锆多晶(ce-tzp)等中的至少一种构成。由此,可以满足植入式医疗器械对材料生物兼容性的要求。

[0042]

在本实施方式中,陶瓷基板10可以由96%以上(除非特别指明,这里的百分数均表示质量分数)的氧化铝(al2o3)构成。另外,陶瓷基板10最好可以由99%以上的氧化铝构成。此外,陶瓷基板10更优选由99.99%以上的氧化铝构成。

[0043]

一般而言,在陶瓷基板10中,随着氧化铝(al2o3)质量分数的增加,主晶相增多,陶瓷基板10的物理性能也逐渐提高,例如抗压强度(mpa)、抗弯强度(mpa)、弹性模量(gpa)也相应地提高,由此可以认为会呈现更好的生物安全性和长期可靠性。

[0044]

另外,在本实施方式中,在一些示例中,如图2所示,陶瓷基板10可以呈大致圆柱体的形状。在本实施方式中,陶瓷基板10的形状并没有特别限制,其还可以是其它规则形状例如立方体、椭圆柱体、三角柱体等,也可以是不规则形状(包括规则形状和不规则形状结合而成的形状)。由此,可以满足不同植入式医疗器械对陶瓷基板10形状的要求。

[0045]

图4是示出了本公开的陶瓷基板的结构示意图。参照图4,陶瓷基板10可以由多层陶瓷片材层叠烧制而成。在本实施方式中,陶瓷基板10可以包括具有多个馈通孔130的多片陶瓷片材,并且多片陶瓷片材依次层叠而形成。在一些示例中,陶瓷基板10可以由例如四层陶瓷片材(例如陶瓷片材11,12,13,14)构成。如图4所示,陶瓷片材11、陶瓷片材12、陶瓷片材13和陶瓷片材14依次层叠形成陶瓷基板10。但本实施方式不限于此,构成陶瓷基板10的

陶瓷片材的数量没有特别限制,例如可以由两层、三层、或五层以上的陶瓷片材构成。由此,可以根据不同的应用需求,设置小于或大于四层的陶瓷片材层,从而可以满足不同植入式医疗器械对陶瓷基板10结构的要求。

[0046]

在本实施方式中,如上所述,陶瓷基板10可以由多片陶瓷片材层叠烧制而成。但本实施方式不限于此,其当然还可以由其他方式制备而成,例如可以由多片陶瓷片材压制成型而成。由此,可以满足不同条件下的工艺需求。

[0047]

另外,在本实施方式中,各个陶瓷片材11至陶瓷片材14的厚度没有特别限制。在一些示例中,陶瓷片材11至陶瓷片材14的厚度可以为0.05mm以上且0.35mm以下,以便易于加工且冲孔成型效果好。通常情况下,当陶瓷片材的厚度太小,例如小于0.05mm时,因其厚度较小加工不方便;当陶瓷片材的厚度过大,例如大于0.35mm时,因其厚度较大冲孔成型效果较差。

[0048]

在本实施方式中,各个陶瓷片材优选由96%以上(质量分数,下同)的氧化铝(al2o3)构成。更优选地,各个陶瓷片材由99%以上的氧化铝(al2o3)构成。在一些示例中,各个陶瓷片材11至14由99.99%以上的氧化铝(al2o3)构成。一般而言,在各个陶瓷片材中,随着氧化铝(al2o3)质量分数的增加,主晶相增多,各个陶瓷片材的物理性能也逐渐提高,例如抗压前度、抗弯强度、弹性模量也相应地提高,由此可以认为,质量分数更高的氧化铝(al2o3)会呈现更好的生物安全性和长期可靠性。

[0049]

另外,在本实施方式中,各个陶瓷片材可以由组分含量相同的氧化铝陶瓷构成。在一些示例中,陶瓷片材11至14优选由99.99%以上的氧化铝(al2o3)构成。但本实施方式不限于此,各个陶瓷片材可以由不同种类的陶瓷构成,也可以由组分含量不同的同一种陶瓷构成。由此,可以根据实际需要进行调整,从而满足不同环境条件下对陶瓷基板10的不同需求。

[0050]

在本实施方式中,如图4所示,构成陶瓷基板10的各个陶瓷片材上具有多个馈通孔130。

[0051]

在本实施方式中,各个陶瓷片材上各个馈通孔130的排列方式可以相同。在一些示例中,相邻的陶瓷片材之间的各个馈通孔130可以对齐地排列。由此,可以使得填充相邻的陶瓷片材之间的各个通孔的各个馈通电极110对齐地排列,以使馈通电极110贯穿各个陶瓷片材。

[0052]

另外,在本实施方式中,各个陶瓷片材上各个馈通孔130的排列方式可以不同。在一些示例中,相邻的陶瓷片材之间的各个馈通孔130可以错开地排列。由此,可以使得填充相邻的陶瓷片材之间的各个通孔的各个馈通电极110错开地排列,从而有效的阻隔或延长了气密性泄露的行走路径,能够有效提高陶瓷基板10的气密性能。

[0053]

另外,在本实施方式中,馈通孔130的排列形状没有特别限制。在一些示例中,如图4所示,馈通孔130可以排列成规则的形状例如长方形阵列。在另一些示例中,馈通孔130也可以排列成其他的规则形状,例如正方形、圆形等,其还可以排列成不规则形状(包括规则形状和不规则形状结合而成的形状)。

[0054]

另外,在本实施方式中,馈通孔130的孔径与孔间距没有特别限制。在一些示例中,馈通孔130的孔径可以为50μm至500μm,馈通孔130之间的间距(孔间距)可以不小于25μm至500μm。在这种情况下,所制成的陶瓷基板10可满足小型化和高集成密度的要求,例如可以

使用在植入式医疗器械用陶瓷基板。

[0055]

另外,馈通孔130的数量没有特别限制,可以根据具体需要来决定,例如通孔的数量可以为1个,也可以为2个以上。

[0056]

图5是示出了图4中馈通电极的局部放大图。图6是示出了图4中馈通电极的变形例1的局部放大图。

[0057]

在本实施方式中,如图5和图6所示,在各个陶瓷片材上设置的馈通孔130中可以填充馈通电极110。具体而言,如图6所述,馈通电极110可以包括陶瓷片材11中的馈通电极111、陶瓷片材12中的馈通电极112、陶瓷片材13中的馈通电极113和陶瓷片材14中的馈通电极114。在一些示例中,馈通电极110可以贯通各个陶瓷片材的上下表面。具体而言,如图4所述,馈通电极111可以贯通陶瓷片材11的上下表面。馈通电极112可以贯通陶瓷片材12的上下表面。馈通电极113可以贯通陶瓷片材13的上下表面。馈通电极114可以贯通陶瓷片材14的上下表面。

[0058]

在一些示例中,馈通电极110可以由选自铂、铱、铌、钽、金中的至少一种构成。出于生物安全性和长期植入可靠性的观点考虑,馈通电极110可以由铂构成。在一些示例中,馈通电极110可以由99%以上的铂构成。在另一些示例中,馈通电极110可以由99.99%以上的铂构成。

[0059]

在一些示例中,各个陶瓷片材中的馈通孔130的形状没有特别限制,在一些示例中,馈通孔130的形状可以为矩形或梯形,由此填充的馈通电极110也为矩形或梯形。在另一些示例中,馈通孔130的形状可以为圆柱形,由此填充的馈通电极110也为圆柱形。在每个陶瓷片上馈通孔130填充馈通电极110之后,由此,形成一片完整的陶瓷片材。

[0060]

在本实施方式中,馈通电极110可以与陶瓷片材11至陶瓷片材14在1450℃至1600℃的温度下共烧而成。由此,烧制形成的馈通电极110可以与陶瓷基板10粘结为一体,避免了陶瓷与金属的焊接等技术,简化了工艺,并进一步提高了陶瓷基板10的气密性和长期可靠性。

[0061]

另外,在一些示例中,如图5所示,各个陶瓷片材上各个馈通孔130的排列方式可以相同。这种情况下,可以将各个已经填充好馈通电极110的陶瓷片材粘接为一体,由此可使馈通电极110贯穿各个陶瓷片材之间。另外,由于各个陶瓷片材上各个馈通孔130的排列方式相同,因此,也可以将各个陶瓷片材粘接为一体,在将馈通电极110填充至对齐排列的馈通孔130之间,如此,可以简化工艺步骤。在这种情况下,馈通电极110可以实现陶瓷基板10的上表面10a和下表面10b的电连接。

[0062]

另外,在一些示例中,如图6所示,各个陶瓷片材上各个馈通孔130的排列方式可以不同。在这种情况下,为了使陶瓷基板10的上表面10a和下表面10b实现电连接,可以在各个陶瓷片材之间形成图案化的布线导体120。

[0063]

在一些示例中,如图6所示,在相邻层的陶瓷片材之间,布置有图案化的布线导体120(包括从陶瓷基板10自上而下依次层叠设置的图案化的布线导体121、122、123)。在一些示例中,各个馈通电极110(包括馈通电极111、112、113、114)可以分别贯通陶瓷片材11至陶瓷片材14的上下表面,并经由图案化的布线导体120连通,形成导通电连接。由此,能够提高陶瓷基板10的电性能。

[0064]

在一些示例中,图案化的布线导体120可以由选自钨、钼锰、银、金、铂及它们的合

金当中的一种以上的材料构成。优选地,图案化的布线导体120可以由铂浆液构成。由此,图案化的布线导体120可以具有较小的电阻,与陶瓷基底10的性能参数更匹配,从而使图案化的布线导体120与陶瓷基板10之间的连接强度更高,能有效提高陶瓷基板10的长期可靠性。

[0065]

另外,在本实施方式中,布线导体图案的形状没有特别限制。在一些示例中,布线导体图案可以是规则的形状例如直线型、s型、u型等,也可以是不规则形状(包括规则形状和不规则形状结合而成的形状)。由此,可以满足不同应用环境的不同需求。

[0066]

在本实施方式中,馈通电极110可以与图案化的布线导体120、陶瓷片材11至陶瓷片材14在1450℃至1600℃的温度下共烧而成。由此,烧制形成的馈通电极110可以与图案化的布线导体120、陶瓷基板10粘结为一体,避免了陶瓷与金属的焊接等技术,简化了工艺,并进一步提高了陶瓷基板10的气密性和长期可靠性。

[0067]

在本实施方式中,在步骤s20中,准备金属环20,并将金属环20钎焊至陶瓷基板10上。

[0068]

在一些示例中,金属环20可以沿着陶瓷基板10的边缘布置。当然,出于具体应用场景以及密封结构1的外观考虑,金属环20的钎焊位置可以做适当调整,此处不做限制。

[0069]

在一些示例中,金属环20可以由钛及其合金、贵金属(包括金、银和铂族金属(钌、铑、钯、锇、铱、铂))及其合金、医用级(biograde)不锈钢、钽、铌、镍钛诺(nitinol)、或镍钴铬钼合金(mp35n)等构成。此外,在本实施方式中,金属环20可以由相同的金属材料构成,也可以由不同的金属材料构成。另外,金属环20优选由钛或者钛合金材料构成。

[0070]

在本实施方式中,在步骤s30中,在多个馈通电极110覆盖可焊性的镀层40。

[0071]

图7是示出了图2所示的植入式器件的密封结构的变形例1的局部剖面示意图。图8是示出了图2所示的植入式器件的密封结构的变形例2的局部剖面示意图。

[0072]

另外,在本实施方式中,如图7和图8所示,可焊性的镀层40的横截面积可以大于馈通孔130的横截面积,由此,能够增大外露于陶瓷基板10上的可焊性的镀层40的金属体面积,以增强陶瓷基板10的气密性以及可焊性的镀层40与电路板50的连接可靠性。

[0073]

在一些示例中,如图7和图8所示,可焊性的镀层40可以包括层叠的第一镀层41和第二镀层42。第一镀层41的材料可以选自金、铜、银或锡中的一种,第二镀层42的材料可以选自金、钨、钼锰、银、铂或镍中的一种。这里,镀层的选择以符合生物兼容性为前提。通过采用上述材料构成的镀层,与陶瓷基板10的性能参数匹配,且与陶瓷基板10的连接结构强度高。特别的,第一镀层41和与第二镀层42可以采用两层金构成,更优选地,第二镀层42采用镍,然后在镍上镀一层由金构成的第一镀层41。

[0074]

另外,可焊性的镀层40可以通过电镀、化学镀、离子镀、热浸镀、熔射喷镀、渗透镀、阴极溅镀中的至少一种形成。在一些示例中,可焊性的镀层40可以为采用电镀的方式。本公开的示例不限于此,例如可以采用化学镀或离子镀等方式,此处不做限定。

[0075]

在本实施方式中,在步骤s40中,准备带有电子部件和焊盘的电路板50,并将电路板50经由焊盘与可焊性的镀层40进行引线接合。

[0076]

将金属环20沿着陶瓷基板10的边缘钎焊到陶瓷基板10之后,接着用硅胶、环氧树脂等树脂填充电路板50与陶瓷基板10之间的间隙或其他部位,通过这种设置方法可以充分利用密封结构1内部的空间。

[0077]

其中,如图7所示,电路板50可以是pcb板。pcb板的表面含引脚。例如在一些示例

中,第二镀层42采用镍,第一镀层41采用金,在可焊性的镀层40制作完成之后,可通过第一镀层41与pcb板的引脚连接,进而通过回流焊,靠加热把镍融化使陶瓷基板10通过引脚与pcb焊盘融合焊接在一起,然后再通过回流焊的冷却把镍冷却把陶瓷基板10与pcb板固化在一起,以实现pcb与陶瓷基板10的连接。

[0078]

在一些示例中,如图8所示,电路板50可以是集成电路板或芯片,集成电路板或芯片是一种无引脚结构。此时则可以通过适当数量的位于集成电路板或芯片表面上的锡球,从而与可焊性的镀层40连接,进而实现芯片的fc(flip-chip,倒装芯片)。

[0079]

相较与传统方法中金属与金属(这里指馈通电极110与电路板50上的引脚)的连接采用激光焊或键合的方式,本公开通过在馈通电极110上镀一层可焊性的镀层40,可以更方便的实现陶瓷基板10与电路板50的连接,且相比于激光焊或键合的方式,其连接可靠性更高。

[0080]

在步骤s50中,准备金属盖30,将金属盖30接合于金属环20上。在本实施方式中,可以将金属盖30焊接(例如激光)到位于陶瓷基板10上的金属环20,由此,得到本实施方式所涉及的密封结构1。

[0081]

在本实施方式中,金属盖30可以由钛及其合金、贵金属(包括金、银和铂族金属(钌、铑、钯、锇、铱、铂)及其合金、医用级(biograde)不锈钢、钽、铌、镍钛诺(nitinol)、或镍钴铬钼合金(mp35n)等构成。金属盖30也可以由钛或者钛合金材料构成。

[0082]

另外,如图2所示,密封结构1呈大致圆柱体形状。在本实施方式中,典型的密封结构1的圆柱体的尺寸为,底面的直径约为5mm~40mm,高度约为5mm~40mm。尽管这里示出了密封结构1为圆柱体结构,但是密封结构1的形状并没有特别限制,也可以是其他形状。例如,密封结构1也可以呈大致长方体的形状,典型的长方体形状的尺寸例如为长度10mm

×

宽度10mm

×

高度10mm。另外,密封结构1也可以是其他规则形状例如圆柱状、椭圆柱状、三角柱状等,也可以是不规则形状(包括规则形状与不规则形状结合而成的形状)。

[0083]

以上所述仅为本公开的优选实施方式,并非因此限制本公开的专利范围,凡是在本公开的发明构思下,利用本公开说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本公开的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1