一种柔性压电纳米纤维网膜及其制备方法和应用

1.本发明属于静电纺丝领域,具体涉及一种柔性压电纳米纤维网膜及其制备方法和应用。

背景技术:

2.随着能源危机的加剧和自然环境的恶化,清洁可再生能源的开发和利用受到了全世界的重点关注,而压电材料具有将机械应变能转化为电荷的能力,其原理是如果对压电材料施加压力,阳离子和阴离子的电荷中心被分离并形成电偶极子,它便会产生电位差,如果施加动态应变现象使压势连续改变,则会有稳定的脉冲电流流过外部电路。即可运用于机器人人造皮肤又可进行脉搏检测、声音识别等多种智能应用。聚偏二氟乙烯(pvdf)因具有高压电系数、柔韧、轻质、成型性能良好等特点在机电换能、传感器、人机界面等领域的研究中备受青睐。可以通过机械牵伸后外加高压电场极化制备pvdf压电薄膜,也可以通过静电纺丝方法一步成型制备压电pvdf纳米纤维,静电纺丝法无需任何后处理工艺,是一种工艺简单、成本低廉、可规模化生产的压电聚合物结构制备技术,制备的pvdf纳米纤维膜具有压电系数高,生物相容性好、质轻柔软等优点,可以在今后用于压电换能和传感器件。

3.目前,提升压电纳米纤维电压输出的途径有通过电场极化,如静电纺丝,凭借其设备简单、操作便利、低成本以及能够连续制备直径从几十纳米至几个微米的超细纤维而备受青睐,通过静电场的极化能有效促进pvdf中β相结晶含量,提升压电性能。无需额外的高压极化和机械拉伸,是一种经济可行且相对简单的方法。

4.优化静电纺丝工艺和纺丝条件,还可以通过在纺丝液中添加功能性纳米材料的方法来制备具有更好压电性能的复合纳米纤维。通过纳米填料的添加,负表面电荷填料可与pvdf的-ch2基团相互作用,正表面电荷填料可与pvdf的-cf2基团相互作用,增强界面耦合效应,从而有助于诱导极性β相的生成,提升压电性能。另外,利用填充颗粒(如batio3、zno)自身的压电特性也能增强复合材料的压电响应。常用的纳米填充材料有石墨烯、碳纳米管、batio3、zno和mno2等。

5.cn101314869a(一种制备高分子纳米纤维的装置和纺丝方法)利用静电场力的牵伸作用,制备了聚偏二氟乙烯(pvdf)等高分子纳米纤维。将高分子材料配制的高分子溶液,盛装在喷丝管中,通过温度反馈控制器将高分子溶液加热到预设温度;并加载电压,将高分子纳米纤维在电场力的作用下喷嘴流出,收集在接收板上。类似的,cn105037761a(一种具有β晶相的聚偏氟乙烯纳米薄膜的制备方法)通过掺杂氧化石墨烯go,制备了具有提升β晶相的pvdf纳米薄膜先将氧化石墨烯和聚偏氟乙烯溶于有机溶剂中,超声并磁力搅拌得到分散均匀的制膜溶液;再将制膜溶液静置脱泡;再采用旋涂法制备湿膜;最后在大气环境下热处理使薄膜干燥并结晶,即制备得具有β晶相的聚偏氟乙烯纳米薄膜。本发明一方面通过掺杂go提高pvdf中β晶相的含量,另一方面采用旋涂工艺制备pvdf纳米薄膜;制备工艺简单、成本低廉。

6.值得注意的是,尽管通过静电场力的电场极化或者通过填充物掺杂皆能提升pvdf

压电性能,但为保证纳米颗粒与pvdf的良好相容性,一般需要复杂费事的颗粒表面改性过程,不利于实现复合材料的大规模化工业生产。此外,碳纳米管及石墨烯等导电颗粒的引入也会大幅降低复合材料的电场击穿强度,导致复合材料的极化电场较小,不能获得充分极化,从而使得压电性能提高幅度有限。而压电换能和传感器件常用的电极都是二维结构的金属或碳材料,仅仅能够与压电纳米纤维网膜表面的纤维进行接触。因此在纳米纤维网膜产生压电电荷时,仅有网膜表面纳米纤维产生的电荷能够被迁移到电极上而输出压电信号。与此同时,占纳米纤维网膜绝大多数的内部纤维也能够同时产生压电电荷,但是这些电荷因为没有与电极接触而不能进行有效迁移,从而极大的限制了压电信号的输出。因此,亟需另一种方式,构筑可以接触到网膜表层以内压电纳米纤维的三维电极结构,在压电电荷生成后更加有效的实现电荷迁移,从而提升能量转换效率。

技术实现要素:

7.为了解决上述技术问题,本发明提供一种柔性压电纳米纤维网膜,包括导电薄膜层,复合纳米纤维网膜层和纺丝聚合物纳米纤维网膜层;所述复合纳米纤维网膜层设于纺丝聚合物纳米纤维网膜层和导电薄膜层之间,形成一种叠层结构,如图4所示;

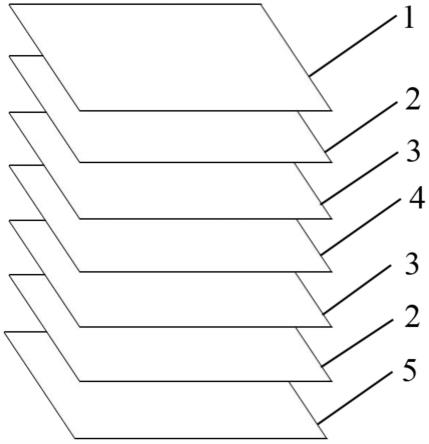

8.所述复合纳米纤维网膜层包括纺丝聚合物和导电物质,通过纺丝聚合物静电纺丝和导电物质静电喷涂同时进行得到;

9.所述导电物质和导电薄膜层的材质均为ti3c2、氧化石墨烯、银和碳纳米管中的一种或多种。

10.优选的,所述纺丝聚合物为聚偏二氟乙烯、聚(偏氟乙烯-三氟乙烯)共聚物、聚氟乙烯、聚氯乙烯、聚-γ-甲基-l-谷氨酸酯或尼龙-11。

11.优选的,一种复合叠层结构,如图5所示;所述复合纳米纤维网膜层由复合膜ⅰ和复合膜ⅱ组成,所述导电薄膜层由导电薄膜ⅰ和导电薄膜ⅱ组成;所述复合膜ⅰ设于导电薄膜ⅰ和纺丝聚合物纳米纤维网膜层之间,所述复合膜ⅱ设于导电薄膜ⅱ和纺丝聚合物纳米纤维网膜层之间,所述纺丝聚合物纳米纤维网膜层设于复合膜ⅰ和复合膜ⅱ之间。

12.优选的,所述导电薄膜层,复合纳米纤维网膜层和纺丝聚合物纳米纤维网膜层的厚度比为:0.01-0.1:0.2-3:1。

13.本发明还提供一种所述的柔性压电纳米纤维网膜的制备方法,包括如下步骤:

14.s1:分别制备导电物质分散液和纺丝聚合物电纺液;

15.s2:将所述纺丝聚合物电纺液进行静电纺丝,得到纺丝聚合物纳米纤维网膜层;

16.s3:向纺丝聚合物纳米纤维网膜层表面同时进行静电纺丝和静电喷涂,使纳米纤维表面得到包覆完好且连续的导电层;所述静电纺丝的原料为纺丝聚合物电纺液,所述静电喷涂的原料为导电物质分散液;

17.s4:向所述多层膜结构的表面继续静电喷涂导电物质分散液,得到所述柔性压电纳米纤维网膜。

18.优选的,所述导电物质分散液中的分散介质为乙醇、丙酮、四氢呋喃、甲醇和三氯乙烯中的一种或多种。

19.优选的,所述导电物质分散液是通过将导电物质中加入对应的溶剂中,并通过超声处理至均匀分散。

20.优选的,所述纺丝聚合物电纺液的溶剂为二甲基甲酰胺、水、四氢呋喃、乙醇和丙酮中的一种或多种。

21.优选的,所述步骤s3中,静电纺丝的条件为:电压8-18kv,注射速度1-2ml/h。

22.优选的,所述步骤s3中,静电喷涂的条件为:电压12-25kv,注射速度10-50ml/h。

23.具体的,所述步骤s3中,静电纺丝是将静电纺丝液吸入注射器放入微型注射泵中,进行静电纺丝,供液装置的针尖与直流高压正极相连,距离针尖竖直方向10-20cm处放置与直流高压负极相连的接收装置;在高压电场下,电纺液滴克服表面张力,形成喷射细流,进而形成纤维膜,收集到接收滚筒,其转速为400-1000r/min。

24.具体的,所述步骤s3中,静电喷涂是将另一端将导电物质分散液吸入注射器放入微型注射泵中,进行喷涂,供液装置的针尖与直流高压正极相连,该针尖喷涂方向距离滚筒接收装置为5-8cm,导电物质分散液的浓度为5-20mg/ml。

25.本发明还提供一种压电换能器,包括上述柔性压电纳米纤维网膜。

26.优选的,还包括底层铜箔电极和顶层铜箔电极;所述底层铜箔电极和顶层铜箔电极分别设于所述柔性压电纳米纤维网膜的两侧。

27.目前大部分电极为二维电极,是在原有压电材料基础上直接贴覆导电电极,其引出导电电荷终究受限于压电材料表面。因此本发明是通过在pvdf纳米纤维表面,利用静电喷涂的方法将导电纳米材料包覆在pvdf纳米纤维四周,利用导电纳米材料的高导电性,将pvdf压电材料内部产生的电荷导通出来,在压力、受力面积不变的情况下增加输出电压,提升压电性能。

28.本发明的技术方案相比现有技术具有以下优点:

29.(1)通过同步的静电纺丝/静电喷涂工艺将mxene纳米片同步可控的紧密包覆到纳米纤维表面,在压电纳米纤维网膜上构筑出三维电极结构;

30.(2)其优势在于从电极这一不同角度来提升压电纳米纤维的能量转换效率,利用构筑在纳米纤维网膜上的三维电极结构来优化压电纳米纤维与换能器件电极的有效接触,提高压电静电荷的迁移率与压电信号输出。

附图说明

31.图1为sem图片(a)为pvdf/mxene复合纳米纤维(b)为pvdf纳米纤维sem图片。

32.图2为三维电极结构截面sem图片。

33.图3为三维柔性电极静电纺丝装置图。

34.图4为单面三维电极压电纳米纤维换能器结构示意图。

35.图5为双面三维电极压电纳米纤维换能器结构示意图。

36.图6为单面三维电极pvdf/mxene复合纳米纤维网膜纳米纤维压电换能器压电输出结果。

37.图7为纯pvdf纤维压电换能器压电输出结果。

38.图8为单面三维电极pvdf/cnt复合纳米纤维网膜纳米纤维压电换能器压电输出结果。

39.图9为单面三维电极pvdf/go复合纳米纤维网膜纳米纤维压电换能器压电输出结果。

40.图10为双面三维电极pvdf/mxene复合纳米纤维网膜纳米纤维压电换能器。

41.附图标记说明:1-顶层铜箔电极,2-导电薄膜层,3-复合纳米纤维网膜层,4-纺丝聚合物纳米纤维网膜层,5-底层铜箔电极。

具体实施方式

42.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

43.本发明提供了一种pvdf/mxene复合型柔性压电纳米纤维网膜的压电换能器,如图4所示,包括顶层铜箔电极1和底层铜箔电极5,为了更好的与测试设备连接,还包括导电薄膜层2、复合纳米纤维网膜层3和纺丝聚合物纳米纤维网膜层4,以提升电极接触效果,三维电极结构存在于复合纳米纤维网膜层3中;最后在两侧可利用pet薄膜等进行器件固定封装。

44.本发明还提供了一种pvdf/mxene复合型柔性压电纳米纤维网膜的压电换能器,如图5所示,包括顶层铜箔电极1和底层铜箔电极5,纺丝聚合物纳米纤维网膜层4两侧均设有复合纳米纤维网膜层3;所述复合纳米纤维网膜层3的外侧还设有导电薄膜层2。

45.实施例1

46.1、制备mxene(ti3c2)分散液,将max前驱体与氟化锂加入9mol的盐酸中,max前驱体与氟化锂比为1:1.6。放置在聚四氟乙烯烧杯中,并磁力搅拌40℃加热反应24-18h。再用去离子水洗至中性,并手动振荡分散离心制得mxene,再加入乙醇作为溶剂,制得ti3c2静电喷涂分散液。

47.2、取4ml dmf和6ml丙酮加入到烧杯中混合均匀再加入2.2g pvdf于溶液中,磁力搅拌3h,转速为800rpm,温度为60℃,制得pvdf静电纺丝液。

48.3、在静电纺丝机滚筒铝箔收集装置上先喷涂pvdf静电纺丝液。转速为400r/min,针头与收集装置距离约15cm位置,高压电源为8.5kv,喷涂液量2ml,注射泵推进速度1ml/h。

49.4、待2h后,继续喷涂pvdf静电纺丝液,并在收集滚筒另一侧引入ti3c2分散液进行静电喷涂,形成pvdf/ti3c2复合纳米纤维网膜层,针尖距离收集装置水平约6cm,高压电源为18kv,喷涂液量30ml,注射泵推进速度30ml/h。

50.5、待复合纳米纤维网膜层喷涂结束后,暂时关闭pvdf端静电纺丝,继续喷涂ti3c2分散液,高压电源为18kv,喷涂10min,以形成mxene薄膜。

51.6、待ti3c2层喷涂完毕,关闭ti3c2端静电喷涂,关闭静电纺丝装置。

52.7、将上述压电纤维膜裁剪为3*3cm2的大小,两侧用铜片做电极,用引线接出后用pet薄膜封装,pet膜厚为38μm,最终得到单面三维电极pvdf/mxene复合纳米纤维网膜层纳米纤维压电换能器,该压电输出结果如图6所示,开路电压达2.43v,短路电流达0.29μa。图7中纯pvdf在相同条件下测得的开路电压为1.61v,短路电流为0.18μa。

53.实施例2

54.1、制备cnt分散液,首先将多壁碳纳米管加入到1mol的hcl中除杂24h,温度60℃,再与体积比为1:3的硝酸(69%)+浓硫酸(90%)混合溶液,在60℃下氧化3h,再通过大量去离子水洗涤、过滤、干燥得酸洗后的cnt粉末。取酸洗后的cnt 100mg加入到50ml乙醇溶液中,配置2mg/ml的cnt分散液,并磁力搅拌10min,再放入超声波清洗机中超声40min。

55.2、取4ml dmf和6ml丙酮加入到烧杯中混合均匀再加入2.2g pvdf于溶液中,磁力搅拌3h,转速为800rpm,温度为60℃,制得pvdf静电纺丝液。

56.3、在静电纺丝机滚筒铝箔收集装置上先喷涂pvdf静电纺丝液。转速为400r/min,针头与收集装置距离约15cm位置,高压电源为8.5kv,喷涂液量2ml,注射泵推进速度1ml/h。

57.4、待2h后,继续喷涂pvdf静电纺丝液,并在收集滚筒另一侧引入cnt分散液进行静电喷涂,形成pvdf/cnt复合纳米纤维网膜层,针尖距离收集装置水平约6cm,高压电源为20kv,喷涂液量40ml,注射泵推进速度40ml/h。

58.5、待复合纳米纤维网膜层喷涂结束后,暂时关闭pvdf端静电纺丝,继续喷涂cnt分散液,高压电源为18kv,喷涂15min,以形成纯cnt薄膜层。

59.6、待cnt层喷涂完毕,关闭cnt端静电喷涂,关闭静电纺丝装置。

60.7、将上述压电纤维膜裁剪为3*3cm2的大小,两侧用铜片做电极,用引线接出后用pet薄膜封装,pet膜厚为38μm,最终得到单面三维电极pvdf/cnt复合纳米纤维网膜层纳米纤维压电换能器。该压电输出结果如图8所示,开路电压达2.37v,短路电流达0.42μa。

61.实施例3

62.1、制备氧化石墨烯(go)分散液,首先取50mg go粉末加入到10ml水溶液中,使用细胞粉碎机进行探头超声10min后,加入40ml乙醇溶液,制备1mg/ml氧化石墨烯分散液。

63.2、取4m dmf和6ml丙酮加入到烧杯中混合均匀再加入2.2g pvdf于溶液中,磁力搅拌3h,转速为800rpm,温度为60℃,制得pvdf静电纺丝液。

64.3、在静电纺丝机滚筒铝箔收集装置上先喷涂pvdf静电纺丝液。转速为400r/min,针头与收集装置距离约15cm位置,高压电源为8.5kv,喷涂液量2ml,注射泵推进速度1ml/h。

65.4、待2h后,继续喷涂pvdf静电纺丝液,并在收集滚筒另一侧引入go分散液进行静电喷涂,形成pvdf/go复合纳米纤维网膜层,针尖距离收集装置水平约6cm,高压电源为20kv,喷涂液量40ml,注射泵推进速度40ml/h。

66.5、待复合纳米纤维网膜层喷涂结束后,暂时关闭pvdf端静电纺丝,继续喷涂go分散液,高压电源为18kv,喷涂15min,以形成go薄膜层。

67.6、待go层喷涂完毕,关闭go端静电喷涂,关闭静电纺丝装置。

68.7、将上述压电纤维膜裁剪为3*3cm2的大小,两侧用铜片做电极,用引线接出后用pet薄膜封装,pet膜厚为38μm,最终得到单面三维电极pvdf/go复合纳米纤维网膜层纳米纤维压电换能器。该压电输出结果如图9所示,开路电压达2.01v,短路电流达0.27μa。

69.实施例4

70.1、制备mxene(ti3c2)分散液,将max前驱体与氟化锂加入9mol的盐酸中,max前驱体与氟化锂比为1:1.6。放置在聚四氟乙烯烧杯中,并磁力搅拌40℃加热反应24-18h。再用去离子水洗至中性,并手动振荡分散离心制得mxene,再加入乙醇作为溶剂,制得ti3c2静电喷涂分散液。

71.2、取4ml dmf和6ml丙酮加入到烧杯中混合均匀再加入2.2g pvdf于溶液中,磁力搅拌3h,转速为800rpm,温度为60℃,制得pvdf静电纺丝液。

72.3、在静电纺丝机滚筒铝箔收集装置上先进行ti3c2分散液静电喷涂,高压电源为18kv,喷涂10min,以形成mxene薄膜。

73.4、再同时打开静电纺丝与静电喷涂装置制备pvdf/ti3c2复合纳米纤维网膜层,针

尖距离收集装置水平约6cm,高压电源为18kv,喷涂液量30ml,注射泵推进速度30ml/h。,针头与收集装置距离约15cm位置,高压电源为8.5kv,喷涂液量1ml,注射泵推进速度1ml/h。

74.5、待1h后,关闭ti3c2端静电喷涂,继续进行pvdf静电纺丝,转速为400r/min,针头与收集装置距离约15cm位置,高压电源为8.5kv,喷涂液量2ml,注射泵推进速度1ml/h。

75.6、待2h后,继续打开ti3c2端静电喷涂,制备另一面的pvdf/ti3c2复合纳米纤维网膜层,针尖距离收集装置水平约6cm,高压电源为18kv,喷涂液量30ml,注射泵推进速度30ml/h。

76.5、待复合纳米纤维网膜层喷涂结束后,暂时关闭pvdf端静电纺丝,继续喷涂ti3c2分散液,高压电源为18kv,喷涂10min,以形成mxene薄膜。

77.6、待ti3c2层喷涂完毕,关闭ti3c2端静电喷涂,关闭静电纺丝装置。

78.7、将上述压电纤维膜裁剪为3*3cm2的大小,两侧用铜片做电极,用引线接出后用pet薄膜封装,pet膜厚为38μm,最终得到双面三维电极pvdf/mxene复合纳米纤维网膜层纳米纤维压电换能器。该压电输出结果如图10所示,测得其开路电压与短路电流分别为4.28v和0.47μa。

79.效果评价1

80.本发明通过pvdf纳米纤维表面贴覆导电纳米材料构建三维导电电极,成功将柔性压电材料内部因受机械外力形变所产生的电荷也收集起来,更加有效的实现电荷转移,从而在相同厚度的情况下,提高能量转换效率,提升压电性能。通过导电纳米材料mxene在pvdf纳米纤维表面进行喷涂制备单面三维电极pvdf/mxene复合纳米纤维网膜层纳米纤维网膜,测得输出电压为1.61v,输出电流为0.29μa,比纯pvdf在同样条件下测得的输出电压为2.43v提高了50.9%,比输出电流0.18μa提高了61.1%。并设计制备了双面三维电极pvdf/mxene复合纳米纤维网膜层纳米纤维网膜,测得其开路电压与短路电流分别为4.28v和0.47μa。

81.效果评价2

82.以导电纳米材料(mxene)和pvdf为原料,采用同步静电纺丝/静电喷涂装置(图3),在同步装置的一端进行pvdf静电纺丝,另一端进行mxene二维纳米片静电喷涂,以实现mxene纳米片在单根纳米纤维表面的均匀包覆,并形成导电通路,获得三维结构电极(图1)。可通过控制mxene片的大小、浓度,及分布量的不同来寻找最优参数,该换能器能响应不同压力的变化,在不同压力及频率下展现不同电信号。图1为pvdf静电纺丝纳米纤维sem图片,其上并未包覆mxene高导电纳米片。

83.为了更好的观察由二维mxene纳米片所构建的三维电极结构,在n2气氛管式炉内高温处理去除pvdf纳米纤维后,得到独立成片的纯mxene三维结构。如图2中三维电极的截面sem图片,可见三维电极结构有大量的圆孔结构,应为mxene包覆的纳米纤维在被高温处理去除后形成。三维结构中mxene纳米片相互连通,构筑了一种新型的多孔电极。

84.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1