高电压单晶三元正极材料、其制备方法及其应用与流程

1.本发明涉及锂离子二次电池电极材料制备领域,特别是涉及一种高电压单晶三元正极材料、其制备方法及其应用。

背景技术:

2.未来5-10年,动力电池市场将蓬勃发展,同时锂离子电池三元动力材料的需求也日益增加。根据近年来锂电池技术的发展及在全球范围内的广泛应用情况来看,锂电池正极材料未来将主要向“中镍高电压”和“高镍”两个方向发展。

3.高电压单晶三元材料在经济性、安全性、能量密度、循环寿命等多个维度实现了较好的平衡,且在瓦时成本、循环寿命等方面较高镍材料具有明显的优势,近年来市场需求急剧增加。

4.对于中镍材料主要有团聚体和单晶两种结构,团聚体是由细小的一次颗粒组成的二次球。二次球容易在高压实和高电压充放电过程中破碎,导致副反应加剧,热稳定性较差。单晶三元材料具备颗粒单晶化好、分散性好、机械强度高的特点,充放电过程中不会引起颗粒间破碎,能够有效减少材料与电解液界面的副反应,不仅能够提升三元材料高电压下的容量发挥,还可以有效改善材料的高温循环差、胀气、容量衰减快等方面的问题。

5.目前单晶三元正极材料的制备存在以下几个问题:1)前驱体需要在较高的温度下才能形成单晶结构;2)掺杂元素从表面向体相出现梯度分布,分布不均匀,结构均一性差;3)常规方法制备的单晶材料颗粒圆润度较差,并有较多的团聚体。因而,通过改善材料合成技术促使过渡金属元素较为均一的分布,以及促使晶粒的定向生长,以改善材料在高温和高电压下长循环后出现的微观结构坍塌和晶界的开裂,进而显著改善单晶三元正极材料的电化学性能是非常有必要的。

6.鉴于此,特提出本发明。

技术实现要素:

7.针对上述背景技术提出的技术问题,本发明的目的是提供一种高电压单晶三元正极材料及其制备方法,通过与助熔剂和结构稳定剂的分段烧结实现晶粒的定向生长,制备的材料单晶化程度高,圆润度好,掺杂元素分布更均匀,抑制了循环后材料晶粒的开裂带来的与电解液之间的副反应,或提升了电池的容量和循环性能。

8.为了解决上述技术问题,本发明采用的技术方案是:一种高电压单晶三元正极材料的制备方法,其包括以下步骤:s1:将高活性前驱体ⅱ、锂源、助熔剂混合,进行一次烧结,得到产物ⅰ;s2:将产物ⅰ与结构稳定剂混合,进行二次烧结,得到产物ⅱ;s3:将产物ⅱ与表面包覆剂混合,进行三次烧结,得到高电压单晶三元正极材料。

9.进一步的,所述高活性前驱体ⅱ的d

50

=0.1~5μm,bet≥10m2/g。

10.进一步的,所述高活性前驱体ⅱ为三元材料前驱体ⅰ、溶剂、分散剂混合后球磨所

得。

11.进一步的,将三元材料前驱体ⅰ、溶剂、分散剂混合后使用球磨处理,然后喷雾干燥,得到高活性前驱体ⅱ。

12.进一步的,助熔剂包括缺电子型化合物,所述缺电子型化合物选自氧化硼、硼酸、氯化硼、氟化硼中的一种或多种。

13.进一步的,结构稳定剂具有阴离子和阳离子,阴离子选自磷酸根、偏磷酸根、氟离子中的一种;阳离子选自al、mg、zr、ti、ni、mn、b、y、zn、mo、ru、ta、w、re、sn、ge或ga阳离子中的一种或多种。

14.进一步的,三元材料前驱体ⅰ、分散剂、溶剂的质量比为1:(0.01~1):(0.5:10)。进一步的,三元材料前驱体ⅰ为ni

x

coymnz(oh)2,其d

50

为1.0μm~50μm,其中0.1≤x≤0.9,0.1≤y≤0.9,0.1≤z≤0.9,且x+y+z=1;分散剂为十六烷基三甲基氯化铵和/或十二烷基三甲基溴化铵;所述的溶剂为去离子水、异丙醇、乙醇、丙酮等中的一种或多种。

15.进一步的,高活性前驱体ⅱ与助熔剂的质量比1:(0.0001~0.2);产物ⅰ与结构稳定剂的质量比为1: (0.0001~0.1)。

16.进一步的,一次烧结的温度为200~850℃,一次烧结的时间为3~15h,一次烧结的升温速率为0.5~10℃/min;一次烧结后物料进行粉碎得到产物ⅰ;粉碎方式为鄂破、对辊、球磨、机械粉碎、气流粉碎、球磨中的一种或者多种。

17.进一步的,二次烧结的温度为600~1000℃,二次烧结的时间为5~18h,二次烧结的升温速率为0.5~10℃/min;二次烧结后物料进行粉碎得到产物ⅱ;粉碎方式为鄂破、对辊、球磨、机械粉碎、气流粉碎、球磨中的一种或者多种。

18.进一步的,表面包覆剂选自al、mg、zr、ti、ni、mn、b、y、zn、mo、ru、ta、w、re、sn、ge、ga的氧化物、氢氧化物、羟基化合物、氟化物、磷酸盐、醋酸盐等中的一种或多种。

19.进一步的,三次烧结的温度为200~800℃,三次烧结的时间为3~15h,三次烧结的升温速率为0.5~10℃/min。

20.进一步的,产物ⅱ与表面包覆剂混合,三次烧结后,依次进行过筛、除磁,得到高电压单晶三元正极材料。

21.进一步的,锂源为碳酸锂、氢氧化锂、醋酸锂中的一种或多种。

22.进一步的,锂配比li/me为(1.0~1.1):1,me为高活性前驱体ⅱ金属元素的摩尔之和。

23.上述制备方法制得高电压单晶三元正极材料。

24.一种正极片或锂离子电池,其包括上述高电压单晶三元正极材料。

25.与现有技术相比,本发明的有益效果为:(1)借助助熔剂降低晶界熔合能,在经过一次烧结可以得到定向微晶核;定向微晶核与结构稳定剂经过二次烧结可以实现晶核的定向生长;同时缺电子型化合物能够与结构稳定剂中的富电子协同掺杂作用,一方面有助于实现结构稳定剂中金属元素更为均匀的体相掺杂,另一方面能够更好稳定晶体结构,抑制应力的产生和累积。

26.(2)按照本发明制备方法制得的单晶三元正极材料具有较好的粒度均一性,过渡金属元素在晶粒内分布的较为均匀,并实现了晶粒的定向生长,晶粒的定向生长有以下几个益处:1)在长循环后,能够保持晶粒结构的完整,抑制晶界的分离以及晶粒的粉化;2)晶

粒的有序排列能够实现大倍率下充放电循环;3)能够抑制晶格畸变,保持晶体结构的完整性。更重要的是,本发明制备方法制得的单晶三元正极材料具有较高的压实密度,在较高的碾压强度下,极片能够保持包覆的完整性,避免出现晶界破碎,材料的容量、高低温循环及倍率性能明显优于传统单晶三元正极材料。

27.(3)通过对活性较低的大粒度三元材料前驱体在分散剂和溶剂辅助下球磨成高活性前驱体,增加了前驱体与锂盐的反应活性位点。

28.(4)本发明的制备方法简单,设备通用性强,易于进行规模化生产。

附图说明

29.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

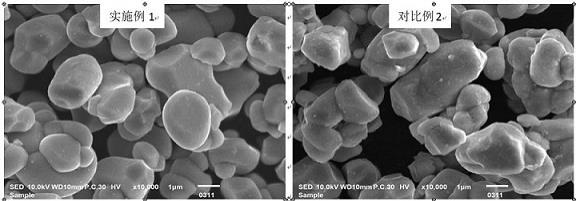

30.图1为实施例1、2和对比例1、2制得的三元正极材料xrd对比图;图2为对比例1和实施例1制备的三元正极材料的sem图;图3为对比例1、2和实施例1、2制备的三元正极材料在扣式电池中,3.0-4.5v下在45℃的循环性能对比图。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

32.本发明提供一种高电压单晶三元正极材料的制备方法,其包括以下步骤:s1:将高活性前驱体ⅱ、锂源、助熔剂混合,进行一次烧结,得到产物ⅰ;s2:将产物ⅰ与结构稳定剂混合,进行二次烧结,得到产物ⅱ;s3:将产物ⅱ与表面包覆剂混合,进行三次烧结,得到高电压单晶三元正极材料。

33.借助助熔剂降低晶界熔合能,经过一次烧结可以得到定向微晶核;定向微晶核与结构稳定剂在经过二次烧结可以实现晶核的定向生长。

34.按照本发明制备方法制得的单晶三元正极材料具有较好的粒度均一性,过渡金属元素在晶粒内分布的较为均匀,并实现了晶粒的定向生长,晶粒的定向生长有以下几个益处:1)在长循环后,能够保持晶粒结构的完整,抑制晶界的分离以及晶粒的粉化;2)晶粒的有序排列能够实现大倍率下充放电循环;3)能够抑制晶格畸变,保持晶体结构的完整性。更重要的是,本发明制备方法制得的单晶三元正极材料具有较高的压实密度,在较高的碾压强度下,正极片能够保持包覆的完整性,避免出现晶界破碎,材料的容量、高低温循环及倍率性能明显优于传统单晶三元正极材料。

35.本发明的制备方法简单,设备通用性强,易于进行规模化生产。

36.优选的,高活性前驱体ⅱ的d

50

=0.1~5μm,bet≥10m2/g。具有此d50值和bet值的高活性前驱体ⅱ,能够增加前驱体与锂盐的反应活性位点。

37.优选的,高活性前驱体ⅱ为三元材料前驱体ⅰ、溶剂、分散剂混合后球磨所得。通过对活性较低的大粒度三元材料前驱体在分散剂和溶剂辅助下球磨成高活性前驱体,增加了前驱体与锂盐的反应活性位点。

38.优选的,将三元材料前驱体ⅰ、溶剂、分散剂混合后使用球磨处理,然后喷雾干燥,得到高活性前驱体ⅱ。使用喷雾干燥能够使得水分蒸发迅速、干燥时间短。

39.优选的,助熔剂包括缺电子型化合物,缺电子型化合物中含b,缺电子型化合物选自氧化硼、硼酸、氯化硼、氟化硼中的一种或多种。

40.优选的,结构稳定剂具有阴离子和阳离子,阴离子选自磷酸根、偏磷酸根、氟离子中的一种;阳离子选自al、mg、zr、ti、ni、mn、b、y、zn、mo、ru、ta、w、re、sn、ge或ga阳离子中的一种或多种;如结构稳定剂可以为磷酸铝、氟化钛、磷酸锆等。

41.上述助熔剂熔点较低,能够有效降低晶界熔合能,可以促进微晶核生成,且缺电子型化合物中的b原子能够与结构稳定剂中的富电子协同掺杂作用,一方面有助于实现结构稳定剂中金属元素更为均匀的体相掺杂,另一方面能够更好稳定晶体结构,抑制应力的产生和累积。

42.优选的,三元材料前驱体ⅰ、分散剂、溶剂的质量比为1:(0.01~1):(0.5:10),可以是1:0.05:0.5、1:0.1:1、1:1:5等,上述数值范围内的其他点值均可选择,在此不再一一赘述。

43.优选的,三元材料前驱体ⅰ为ni

x

coymnz(oh)2,其d

50

为1.0μm~50μm,其中0.1≤x≤0.9,0.1≤y≤0.9,0.1≤z≤0.9,且x+y+z=1,如三元材料前驱体ⅰ是d

50

为1.0μm的ni

0.5

co

0.3

mn

0.2

(oh)2、d

50

为6.0μm的ni

0.6

co

0.3

mn

0.3

(oh)2等,上述数值范围内的其他点值均可选择,在此不再一一赘述。

44.优选的,分散剂为十六烷基三甲基氯化铵和/或十二烷基三甲基溴化铵;溶剂为去离子水、异丙醇、乙醇、丙酮等中的一种或多种。

45.优选的,高活性前驱体ⅱ与助熔剂的质量比1:(0.0001~0.2),可以是1:0.0001、1:0.01、1:0.05、1:0.1、1:0.2等,上述数值范围内的其他点值均可选择,在此不再一一赘述。

46.优选的,产物ⅰ与结构稳定剂的质量比为1: (0.0001~0.1),可以是1:0.0001、1:0.01、1:0.05、1:0.1等,上述数值范围内的其他点值均可选择,在此不再一一赘述。

47.优选的,一次烧结的温度为200~850℃,一次烧结的时间为3~15h,一次烧结的升温速率为0.5~10℃/min;较低的烧结温度可以促进微晶核的生成。具体的,一次烧结的温度可以为200℃、300℃、500℃、700℃、850℃等,一次烧结的时间为,3h、7h、9h、11h、15h等;一次烧结的升温速率为0.5℃/min、1.5℃/min、5℃/min、7.5℃/min、10℃/min等;上述数值范围内的其他点值均可选择,在此不再一一赘述。

48.优选的,一次烧结后物料进行粉碎得到产物ⅰ,其d50为1~10μm;粉碎方式为鄂破、对辊、球磨、机械粉碎、气流粉碎、球磨中的一种或者多种。

49.优选的,二次烧结的温度为600~1000℃,二次烧结的时间为5~18h,二次烧结的升温速率为0.5~10℃/min;较高的烧结温度可以有效促进微晶核的定向生长。具体的,二次烧结的温度可以为600℃、700℃、800℃、900℃、1000℃等;二次烧结的时间为5h、7h、9h、11h、14h、18h等;二次烧结的升温速率为0.5℃/min、1.5℃/min、5℃/min、7.5℃/min、10℃/min等;上述数值范围内的其他点值均可选择,在此不再一一赘述。

50.优选的,二次烧结后物料进行粉碎得到产物ⅱ;粉碎方式为鄂破、对辊、球磨、机械粉碎、气流粉碎、球磨中的一种或者多种。

51.优选的,表面包覆剂选自al、mg、zr、ti、ni、mn、b、y、zn、mo、ru、ta、w、re、sn、ge、ga的氧化物、氢氧化物、羟基化合物、氟化物、磷酸盐、醋酸盐等中的一种或多种,如氧化铝、氟化钛、磷酸锆等。

52.优选的,三次烧结的温度为200~800℃,三次烧结的时间为3~15h,三次烧结的升温速率为0.5~10℃/min。三次烧结的温度可以为200℃、300℃、500℃、700℃、800℃等;二次烧结的时间为3h、5h、8h、10h、15h等;二次烧结的升温速率为0.5℃/min、1.5℃/min、5℃/min、7.5℃/min、10℃/min等;上述数值范围内的其他点值均可选择,在此不再一一赘述。

53.优选的,产物ⅱ与表面包覆剂混合,三次烧结后,依次进行过筛、除磁,得到高电压单晶三元正极材料。通过添加表面包覆剂,进一步提升正极材料的电化学性能。

54.优选的,锂源为碳酸锂、氢氧化锂、醋酸锂中的一种或多种。

55.优选的,锂配比li/me为(1.0~1.1):1,me为高活性前驱体ⅱ中的全部金属元素。

56.实施例1制备硼酸为助熔剂,磷酸铝改性的高电压单晶三元正极材料lini

0.6

co

0.1

mn

0.3

o2,包含以下步骤:(1)将2000g d50=6μm的三元材料前驱体ni

0.6

co

0.1

mn

0.3

(oh)2、20g十六烷基三甲基氯化铵和2l的去离子水混合,加入2kg锆球,在800rpm下球磨6~12h后喷雾干燥得到d50=1.0μm,bet=85m2/g的高活性前驱体ⅱ;(2)将1000g步骤(1)高活性前驱体ⅱ,与500g的1水合氢氧化锂装入高混机中,加入3.02g硼酸,以1000r/min的转速高速混合30min,得到一次混合物;将此一次混合物以2℃/min的升温速率升温至600℃下烧结10h,得到一次烧结物,将一次烧结物依次用鄂破机、对辊机处理,得到产物ⅰ;(3)将1000g产物ⅰ与3.88g结构稳定剂磷酸铝投入高混机中,以1000r/min的转速高速混合30min,得到二次混合物;将此二次混合物以2℃/min的升温速率升温至920℃烧结12h,得到二次烧结物,将二次烧结物依次用鄂破机、对辊机、气流粉碎机处理,得到产物ⅱ;(4)将500g产物ⅱ与1.0g表面包覆剂氧化铝投入高混机中,以1000r/min的转速高速混合30min,得到三次混合物;将此三次混合物以5℃/min的升温速率升温至600℃烧结6h,过筛、除磁,得到高电压单晶三元正极材料。

57.实施例2制备硼酸为助熔剂,磷酸锆改性的高电压单晶三元正极材料lini

0.6

co

0.1

mn

0.3

o2,包含以下步骤:(1)将2000g d50=6μm的三元材料前驱体ni

0.6

co

0.1

mn

0.3

(oh)2、20g十六烷基三甲基氯化铵和2l的去离子水混合,加入2kg的锆球,在800rpm下球磨6~12h后喷雾干燥得到d50=1.0μm,bet=85m2/g的高活性前驱体ⅱ;(2)将1000g步骤(1)高活性前驱体ⅱ,与500g的1水合氢氧化锂装入高混机中,加入3g硼酸,以1000r/min的转速高速混合30min,得到一次混合物;将此一次混合物以2℃/min的升温速率升温至600℃下烧结10h,得到一次烧结物,将一次烧结物依次用鄂破机、对辊机处理,得到产物ⅰ;

(3)将1000g产物ⅰ与3.88g结构稳定剂磷酸锆投入高混机中,以1000r/min的转速高速混合30min,得到二次混合物;将此二次混合物以2℃/min的升温速率升温至920℃烧结12h,得到二次烧结物,将二次烧结物依次用鄂破机、对辊机、气流粉碎机处理,得到产物ⅱ;(4)将500g产物ⅱ与1.0g表面包覆剂氧化铝投入高混机中,以1000r/min的转速高速混合30min,得到三次混合物;将此三次混合物以5℃/min的升温速率升温至600℃烧结6h,过筛、除磁,得到高电压单晶三元正极材料。

58.实施例3制备氟化硼为助熔剂,磷酸镧改性的高电压单晶三元正极材料lini

0.6

co

0.1

mn

0.3

o2,包含以下步骤:(1)将2000g d50=6μm的三元材料前驱体ni

0.6

co

0.1

mn

0.3

(oh)2、20g十六烷基三甲基氯化铵和2l的去离子水混合,加入2kg的锆球,在800rpm下球磨6~12h后喷雾干燥得到d50=1.0μm,bet=85m2/g的高活性前驱体ⅱ;(2)将1000g步骤(1)高活性前驱体ⅱ,与500g的1水合氢氧化锂装入高混机中,加入3.0g氟化硼,以1000r/min的转速高速混合30min,得到一次混合物;将此一次混合物以2℃/min的升温速率升温至550℃下烧结10h,得到一次烧结物,将一次烧结物依次用鄂破机、对辊机处理,得到产物ⅰ;(3)将1000g产物ⅰ与12g结构稳定剂磷酸镧投入高混机中,以1000r/min的转速高速混合30min,得到二次混合物;将此二次混合物以2℃/min的升温速率升温至920℃烧结12h,得到二次烧结物,将二次烧结物依次用鄂破机、对辊机、气流粉碎机处理,得到产物ⅱ;(4)将500g产物ⅱ与1.0g表面包覆剂氧化铝投入高混机中,以1000r/min的转速高速混合30min,得到三次混合物;将此三次混合物以5℃/min的升温速率升温至600℃烧结6h,过筛、除磁,得到高电压单晶三元正极材料。

59.对比例1使用传统方法制备三元正极材料lini

0.6

co

0.1

mn

0.3

o2,包含以下步骤:(1)将1000g d50=6μm的三元材料前驱体ni

0.6

co

0.1

mn

0.3

(oh)2,与500g的1水合氢氧化锂、3.88g氧化铝投入高混机中,以1000r/min的转速高速混合30min,得到一次混合物;将此一次混合物以2℃/min的升温速率升温至920℃烧结12h,得到一次烧结物,将一次烧结物依次用鄂破机、对辊机、气流粉碎机处理得到一次粉碎物;(2)将500g一次粉碎物与1.0g表面包覆剂氧化铝投入高混机中,以1000r/min的转速高速混合30min,得到二次混合物;将此二次混合物以5℃/min的升温速率升温至600℃烧结6h,过筛、除磁,制得三元正极材料。

60.对比例2制备无助熔剂辅助的三元正极材料lini

0.6

co

0.1

mn

0.3

o2,包含以下步骤:(1)将2000g d50=6μm的三元材料前驱体ni

0.6

co

0.1

mn

0.3

(oh)2、20g十六烷基三甲基氯化铵和2l的去离子水混合,加入2kg的锆球,在800rpm下球磨6~12h后喷雾干燥得到d50=1.0μm,bet=85m2/g的高活性前驱体ⅱ;(2)将1000g步骤(1)高活性前驱体ⅱ,与500g的1水合氢氧化锂装入高混机中,以1000r/min的转速高速混合30min,得到一次混合物;将此一次混合物以2℃/min的升温速率升温至600℃下烧结10h,得到一次烧结物,将一次烧结物依次用鄂破机、对辊机处理,得到

一次粉碎物;(3)将1000g产物ⅰ与3.88g结构稳定剂磷酸铝投入高混机中,以1000r/min的转速高速混合30min,得到二次混合物;将此二次混合物以2℃/min的升温速率升温至920℃烧结12h,得到二次烧结物,将二次烧结物依次用鄂破机、对辊机、气流粉碎机处理,得到二次粉碎物;(4)将500g二次粉碎物与1.0g表面包覆剂氧化铝投入高混机中,以1000r/min的转速高速混合30min,得到二次混合物;将此二次混合物以5℃/min的升温速率升温至600℃烧结6h,过筛、除磁,得到三元正极材料。

61.对比例3制备无助熔剂辅助,无结构稳定剂改性的三元正极材料lini

0.6

co

0.1

mn

0.3

o2,包含以下步骤:(1)将2000g d50=6μm的三元材料前驱体ni

0.6

co

0.1

mn

0.3

(oh)2、20g十六烷基三甲基氯化铵和2l的去离子水混合,加入2kg的锆球,在800rpm下球磨6~12h后喷雾干燥得到d50=1.0μm,bet=85m2/g的高活性前驱体ⅱ;(2)将1000g步骤(1)高活性前驱体ⅱ,与500g的1水合氢氧化锂装入高混机中,加入3.02g氧化钛,以1000r/min的转速高速混合30min,得到一次混合物;将此一次混合物以2℃/min的升温速率升温至600℃下烧结10h,得到一次烧结物,将一次烧结物依次用鄂破机、对辊机处理,得到一次粉碎物;(3)将1000g一次粉碎物与3.88g氧化镁入高混机中,以1000r/min的转速高速混合30min,得到二次混合物;将此二次混合物以2℃/min的升温速率升温至920℃烧结12h,得到二次烧结物,将二次烧结物依次用鄂破机、对辊机、气流粉碎机处理,得到二次粉碎物;(4)将500g二次粉碎物与1.0g表面包覆剂氧化铝投入高混机中,以1000r/min的转速高速混合30min,得到三次混合物;将此三次混合物以5℃/min的升温速率升温至600℃烧结6h,过筛、除磁,制得三元正极材料。

62.对比例4制备无结构稳定剂改性的三元正极材料lini

0.6

co

0.1

mn

0.3

o2,包含以下步骤:(1)将2000g d50=6μm的三元材料前驱体ni

0.6

co

0.1

mn

0.3

(oh)2、20g十六烷基三甲基氯化铵和2l的去离子水混合,加入2kg的锆球,在800rpm下球磨6~12h后喷雾干燥得到d50=1.0μm,bet=85m2/g的高活性前驱体ⅱ;(2)将1000g步骤(1)高活性前驱体ⅱ,与500g的1水合氢氧化锂装入高混机中,加入3.02g硼酸,以1000r/min的转速高速混合30min,得到一次混合物;将此一次混合物以2℃/min的升温速率升温至600℃下烧结10h,得到一次烧结物,将一次烧结物依次用鄂破机、对辊机处理,得到一次粉碎物;(3)将1000g一次粉碎物以2℃/min的升温速率升温至920℃烧结12h,得到二次烧结物,将二次烧结物依次用鄂破机、对辊机、气流粉碎机处理,得到二次粉碎物;(4)将500g二次粉碎物与1.0g表面包覆剂氧化铝投入高混机中,以1000r/min的转速高速混合30min,得到三次混合物;将此三次混合物以5℃/min的升温速率升温至600℃烧结6h,过筛、除磁,得到三元正极材料。

63.对对比例2、4和实施例1、2制备的三元正极材料进行xrd测试,得到图1,从xrd图谱

中可以看出,对比例2、4和实施例1、2制备的三元正极材料中无杂质峰出现,表明助熔剂辅助以及结构稳定剂改性后没有改变材料的晶体结构。表1为对比例1~4与实施例1~3主要晶胞参数,由表1数据对比可见,实施例1~3的003/104峰的强度比值明显优于对比例1~4,说明实施例1~3三元正极材料结晶完整度较好,li/ni混排少,正离子排列有效度高,材料的结构稳定性较好,有利于循环性能的发挥。

64.表1 对比例1~4与实施例1~3主要晶胞参数对比对实施例1制备的高电压单晶正极材料进行sem扫描,并与对比例2的sem对比,如图2所示,从sem图中可以看出实施例1的三元正极材料具有较好的分散性,一次晶粒表面圆润度高,没有细粉;而对比例2的三元正极材料,一次晶粒表面有较多的棱角,且由于一次晶粒形状的不规则,极片碾压时容易出现应力的各向异性,造成颗粒的开裂,循环性能、高温性能的恶化。实施例1较好的形貌是由于助熔剂能够显著降低晶界的熔合能,有助于形成圆润度更高的形貌。

65.测试对比例2、4,实施例1、2制备的三元正极材料在45℃下的循环性能,得到图3。从图3可以看出实施例1、2制备的正极材料的性能在同等条件下,材料的容量保持率高于对比例2和对比例4制备的正极材料。

66.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1