低温动力电池用钴包覆球形氢氧化镍正极材料及制备方法与流程

1.本发明属于球形氢氧化镍技术领域,特别是涉及到一种低温动力电池用钴包覆球形氢氧化镍正极材料及制备方法。

背景技术:

2.氢氧化镍作为正极活性物质被广泛应用于mh-ni等碱性蓄电池,由于其为半导体,因此需向其中添加导电物质,或对其表面进行包覆处理来提高化学性能,从而在充放电时活性物质表面生成高导电性的coooh导电网络,便于质子和电子传输,达到提高电极导电性的目的,co

2+

/co

3+

的电极反应是不可逆的,故coooh能长期存在于氢氧化镍表面,起导电网络作用,已有研究结果表明,co(oh)2在电池初期的活化过程中转化为coooh的过程会造成电池的不可逆容量,所以表面直接包覆coooh更能提高ni(oh)2的电化学容量和性能。

3.目前国内的球形氢氧化镍生产厂家掺杂其他元素通常是通过化学共沉淀、机械混合、表面修饰3种方式得以实现。以化学共沉淀的方式对氢氧化镍活性物质进行晶内掺杂,虽然能通过增加氢氧化镍的晶体缺陷改善其晶内电子、质子传导性,控制电极反应时活性物质的晶型转变,但对于活性物质颗粒之间、活性物质与导电骨架之间、活性物质与电解液之间的导电性改善不大。而且采用常规的化学共沉淀在球形氢氧化镍表面包覆β-co(oh)2对工艺要求很严格,温度、碱度、流量都是制约钴包覆层包覆状态的重要因素,而且包覆的晶束生长混乱且会形成大量的非均质形核,导致包覆不紧密,进而导致表面包覆的钴导电网络结构出现堵塞,导致大电流充放电性能、循环使用寿命、荷电保持率等均不能很好的满足低温动力电池的要求。

4.另外现有的化学共沉淀工艺还存在一个重要问题:包覆层的co的氧化价态问题。通过研究发现γ-coooh比β-coooh具有更好的导电性,与β-coooh比在碱性电解液中的还原电位更低,不容易被还原,形成的导电层更加稳定。现有工艺如专利cn100448074c、cn102800859a、cn105552350a中提到的工艺方法,其在氧化时,仍主要以生成β-coooh为主,不能有效的形成γ-coooh,最直观的表征方法为测量包覆层co的价态,β-coooh中钴的价态为+3价,而当形成γ-coooh时,钴的价态高于+3价,可达3.2价以上。如何改进化学共沉淀工艺以便有效生产γ-coooh包覆层是目前亟需解决的问题。

技术实现要素:

5.本发明所要解决的技术问题是:提供一种低温动力电池用钴包覆球形氢氧化镍正极材料及制备方法用于解决现有的化学共沉淀工艺,在包覆层不能有效的形成γ-coooh,不能很好的满足低温动力电池要求的技术问题。

6.低温动力电池用钴包覆球形氢氧化镍正极材料,所述正极材料的球形氢氧镍基体中ni含量为58.5

±

0.5%、co含量为0.70

±

0.05%、zn含量为3.0

±

0.15%,球形氢氧镍基体的表面包覆有具有高导电性的γ-coooh包覆层,包覆层中的co含量为4%~6%。

7.低温动力电池用钴包覆球形氢氧化镍正极材料的制备方法,制备所述的低温动力

电池用钴包覆球形氢氧化镍正极材料,包括以下步骤,并且以下步骤顺次进行:

8.步骤一、球形氢氧化镍基体的制备:

9.往反应器中先加入1mol/l~5mol/l氨水溶液做为底液,调节反应器的温度为50℃~65℃,搅拌桨转速为140r/min~180r/min,采用连续溢流的方式往反应器中连续添加浓度为4mol/l~6mol/l的镍、钴、锌盐的混合溶液、浓度为3mol/l~6mol/l氢氧化钠溶液和1mol/l~5mol/l氨水溶液,其中镍、钴、锌盐的混合溶液的流速为4l/min~14l/min,氢氧化钠溶液的流速为0.5l/min~6l/min,氨水溶液的流速为0.3l/min~3l/min,控制体系ph在11~14,持续反应的同时输出球形氢氧化镍,制备出粒径d50为10

±

3μm、ni含量为58.5

±

0.5%、co含量为0.70

±

0.05%、zn含量为3.0

±

0.15%的球形氢氧化镍;

10.步骤二、把制备好的球形氢氧化镍经洗涤烘干、混料筛分除杂后将粒径d50为10

±

3μm的球形氢氧化镍作为钴包覆球镍的生产基体等待备用;

11.步骤三、包覆β-co(oh)2球形氢氧镍的制备:

12.设置反应器的反应温度50℃~58℃,碱度调整为10g/l~25g/l,搅拌桨转速为120r/min~200r/min,将步骤二中的生产基体放入反应器中,连续添加1mol/l~6mol/l钴溶液、1mol/l~5mol/l氨水溶液、3mol/l~6mol/l氢氧化钠溶液,控制ph值平均每20min降低0.1-0.15,直至反应结束,包覆时间120min~300min,在球形氢氧镍的表面包覆一层钴含量4%~6%的β-co(oh)2,把包覆好的球形氢氧化镍在注入压滤机进行洗涤、压滤后进行烘干;

13.步骤四:包覆γ-coooh球形氢氧镍的制备:

14.将步骤三中烘干后的包覆钴球形氢氧镍投入到氧化器中,加热到90℃~110℃,氧化器内预充氧气2分钟~5分钟,加入95℃~105℃、浓度25mol/l~35mol/l氢氧化钠溶液,在热碱和氧气的联合作用下把球形氢氧化镍表面的β-co(oh)2包覆层氧化成具有高导电性的γ-coooh。

15.所述步骤一中镍、钴、锌盐的混合溶液为硫酸盐溶液或硝酸盐溶液。

16.所述步骤三中钴溶液为硫酸钴溶液或硝酸钴溶液。

17.通过上述设计方案,本发明可以带来如下有益效果:

18.本发明通过改进操作工艺条件能够制备出一种表面包覆一层均匀、致密的β-co(oh)2的球形氢氧化镍,继而制备出表面包覆均匀致密且包覆缺陷少的具有高导性的γ-coooh的球形氢氧化镍。与市场上同类产品相比,本发明制备的正极材料容量更高、低温性能更好、自放电更小、循环使用寿命更长,完全能适应电池在低温环境下的容量保持。通过控制包覆β-co(oh)2过程中的生产工艺,尤其是对ph值得精准控制,在包覆过程中体系ph值控制平均每20min降低0.1至0.15,有助于形成表面包覆均匀致密的包覆层,在此基础上,同时通过控制氧化过程的条件,通过加入预充氧工艺,使包覆层氧化为均匀致密的γ-coooh,有效减少低导电率β-coooh的形成,满足低温动力电池的使用要求。

附图说明

19.以下结合附图和具体实施方式对本发明作进一步的说明:

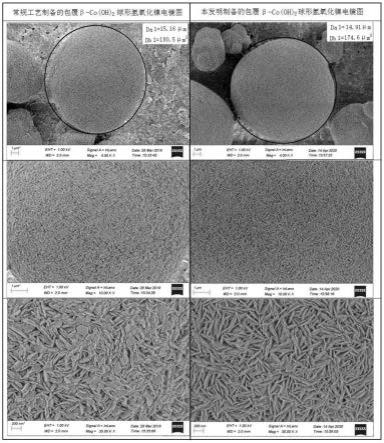

20.图1为本发明低温动力电池用钴包覆球形氢氧化镍正极材料及制备方法中常规工艺制备的包覆β-co(oh)2球形氢氧化镍电镜图与本发明制备的包覆β-co(oh)2球形氢氧化镍

电镜图的对比图。

具体实施方式

21.实施例1

22.(1)普通球形氢氧化镍的制备:往体积为3300升的反应器中加入1500升纯水,加入650升3mol/l氨水溶液作底液,搅拌桨的转速为160r/min,同时往反应器加入5mol/l的镍、钴、锌盐的混合溶液、流量为4.5l/min,3mol/l氨水溶液、流量为0.4l/min,4mol/l氢氧化钠溶液、流量为0.6l/min左右,反应器的温度控制为57℃,ph值为12.5,每隔2小时从反应器中取样监测实际ph值并进行各流量调节以保证ph值稳定,采用连续溢流的方式,反应持续7天至达到球形氢氧化镍产品预订产量,制得粒径d50为10

±

3μm,zn含量58.5%、zn含量3%、co含量为0.7%的球形氢氧化镍。

23.(2)把制备的球形氢氧化镍经洗涤烘干后,经由混料筛分去除杂质和粒径过大的产品后作为基体等待使用。

24.(3)配备4mol/l钴溶液,以(2)筛分后的球形氢氧化镍为基体,碱度调整为25g/l,ph为12.5,包覆过程中ph值平均每20min降低0.1,搅拌桨转速为160r/min,控制反应器温度为56℃,连续添加4mol/l钴溶液、3mol/l氨水溶液、4mol/l氢氧化钠溶液,包覆时间150min,包覆过程中体系ph值控制平均每20min降低0.1,直至反应结束,在球形氢氧镍的表面包覆一层3%的β-co(oh)2,把包覆好的球形氢氧化镍注入压滤机进行洗涤、压滤后进行烘干待用。

25.(4)包覆γ-coooh球形氢氧镍的制备:将步骤(3)中制备好的球形氢氧镍投入到氧化器中,把物料加热到100℃,预充氧3分钟,在加热到103℃浓度为35mol/l氢氧化钠溶液和氧气的联合作用下,把球形氢氧化镍表面的β-co(oh)2包覆层氧化成具有高导电性的γ-coooh,经洗涤烘干后制得样品1。

26.实施例2

27.(1)普通球形氢氧化镍的制备:往体积为3300升的反应器中加入1500升纯水,加入650升3mol/l氨水溶液作底液,搅拌桨的转速为160r/min,同时往反应器加入5mol/l的镍、钴、锌盐的混合溶液、流量为4.5l/min,3mol/l氨水溶液、流量为0.4l/min,4mol/l氢氧化钠溶液、流量为0.6l/min左右,反应器的温度控制为57℃,ph值为12.5,每隔2小时从反应器中取样监测实际ph,采用连续溢流的方式,在反应的同时输出产品,反应持续7天至达到球形氢氧化镍产品预订产量,制得粒径d50为10

±

3μm,zn含量58.5%、zn含量3%、co含量为0.7%的球形氢氧化镍。

28.(2)把制备的球形氢氧化镍经洗涤烘干后,经由混料筛分除杂后取粒径d50为10

±

3μm的球形氢氧化镍作为基体等待使用。

29.(3)配备4mol/l钴溶液,以(2)筛分后的球型氢氧化镍为基体,碱度调整为10g/l,ph为12.5,搅拌桨转速为160r/min,控制反应器温度为52℃,连续添加4mol/l钴溶液、3mol/l氨水溶液、4mol/l氢氧化钠溶液,包覆过程中体系ph值控制平均每20min降低0.15,包覆时间120min,在球形氢氧镍的表面包覆一层3%的β-co(oh)2,把包覆好的球形氢氧化镍注入压滤机进行洗涤、压滤后进行烘干待用。

30.(4)包覆γ-coooh球形氢氧镍的制备:将(3)中制备好的球形氢氧镍投入到氧化器

中,把物料加热到100℃,预充氧3分钟,在加热到103℃浓度为35mol/l氢氧化钠溶液和氧气的联合作用下,把球形氢氧化镍表面的β-co(oh)2包覆层氧化成具有高导电性的γ-coooh,经洗涤烘干后制得样品2。

31.实验对比

32.把目前市上的普通zn3钴包覆球形氢氧化镍和样品1、样品2、分别做成aa1330的镍氢电池进行对检测,其结果如下:

33.表1电性能测试结果对比表

34.球镍型号样品1样品2现行品1c克容量242.9244.4241.60.2c克容量250.9254.1250.61c克容量230.5231.6229.20.2c克容量239.2242.1239.21.2v克容量157.1156.9155.7中位电压1.2211.2221.221直流电阻27.7127.3427.5565℃*7天荷电保持测试78.9%79.2%76.5%截至80%容量1c充放循环次数588650553低温出力5s99.0%100.2%98.5%低温出力10s99.8%100.26%99.0%低温性能-20℃放电1c97.5%99.1%96.8%低温性能-20℃放电3c96.4%99.3%94.6%低温性能-20℃放电5c96.4%99.3%87.6%

35.注:表内数值除直流电阻外均为数值越高性能越好。

36.将常规工艺制备的钴包覆球镍与样品2进行扫描电镜的检测对比,可以看出使用本发明工艺制备的样品2,在步骤(3)制备的β-co(oh)2包覆球形氢氧化镍表面包覆更均匀、致密,以之为基础制备出了具有高导性的γ-coooh包覆球形氢氧化镍样品2,表面包覆更均匀、致密且包覆缺陷少。

37.常规工艺制备的包覆γ-coooh球形氢氧化镍包覆层钴的价态与本发明制备的包覆γ-coooh球形氢氧化镍包覆层钴的价态的对比,如表2所示:

38.表2包覆层钴的价态的对比

[0039][0040]

综上所述,采用本发明制备的钴包覆球镍的容量、低温性能、大电流充放电性能、循环使用寿命、荷电保持率明显优于目前市场上的同类产品,在包覆时采用低温、低碱度、

大流量工艺进行包覆的产品综合性能进一步提高,产品能更好的满足低温动力电池要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1