一种硫化铜掺杂碳基复合材料及其制备方法、钠离子电池与流程

1.本发明涉及一种硫化铜掺杂碳基复合材料及其制备方法、钠离子电池,属于钠离子电池技术领域。

背景技术:

2.锂离子电池在电动车领域的应用越来越广泛,但是,电动车对动力电池的等性能的要求也越来越高,对控制成本的要求也越来越高。锂离子电池要消耗大量的锂资源,而地球上的可开发利用的锂资源相对有限,动力电池产业的发展也逐渐受到锂资源的限制。

3.钠的储量丰富且价格低廉,钠离子电池已被视为最有前景的替代锂离子电池的储能电池。但是,钠离子电池的能量密度较低、倍率性能和循环性能较差,对于电动车动力电池等应用领域来说,还有较大的提升空间。

4.当前针对钠离子电池的研究大多集中于提高钠离子电池的质量比容量和首次效率,钠离子电池的负极材料主要采用硬碳等材料,存在比容量偏低、首次效率偏低等问题,其原因为材料的孔隙较多造成材料的电子导电率较差。而通过在硬碳材料中包覆或填充导电率高的材料一方面能降低其材料的电子阻抗提升功率,另一方面,减少材料孔隙提升材料的振实密度,改善材料的存储及循环性能;还有的通过在碳材料中补充钠源来提高材料的容量。

5.申请公布号为cn110690437a的发明专利公开了一种钠离子电池负极补钠添加剂、钠离子电池负极极片和钠离子电池,主要采用将碳包覆结构的磷化钠对钠离子电池负极极片进行补钠,使负极含钠,补充钠离子电池在首次充放电过程中的不可逆容量损失。在钠离子电池循环过程中,磷化钠不仅能作为钠源,同样能参与循环,作为活性材料提供部分容量。

6.但是,这种材料是将碳材料包覆在磷化钠的表面,对碳材料的内部孔隙结构改变不大,对材料的倍率性能影响有限。

技术实现要素:

7.本发明提供一种硫化铜掺杂碳基复合材料及其制备方法、钠离子电池,以提高钠离子电池用碳材料的倍率性能。

8.本发明解决上述技术问题所采用的技术方案如下:一种硫化铜掺杂碳基复合材料,其特征在于,所述硫化铜掺杂碳基复合材料具有核壳结构,内核包括碳材料a,所述碳材料a中均匀分散有硫化铜,外壳包括掺杂磷元素的碳材料b,外壳与内核的质量比为1-5:95-99。

9.碳材料b为无定型碳。

10.一种硫化铜掺杂碳基复合材料的制备方法,包括如下步骤:1)将酚醛树脂、硫化铜、助剂在有机溶剂中混合均匀,然后在温度为100-200℃、压强为1-6mpa的条件下反应1-6h,固液分离,固体冷冻干燥,得到前驱体材料;所述助剂为过

硫酸铵、过甲酸、过氧化苯甲酰、过氧化环己酮中的至少一种;2)将步骤1)制得的前驱体材料在700-1100℃下与含磷化合物反应10-60min,然后在700-1100℃下与碳源气体反应1-6h,冷却,即得;所述含磷化合物为磷化氢、三氯化磷、五氯化磷、五氧化二磷、次磷酸、片亚磷酸、偏磷酸、三聚磷酸、焦磷酸、聚磷酸中的至少一种;所述碳源气体为甲烷、乙炔中的至少一种。

11.步骤1)中的酚醛树脂为粒径为100-1000nm的粉末。优选为100-500nm,进一步优选为100-200nm,进一步优选为100nm。

12.步骤1)中的有机溶剂为乙醇、丙酮、甲醇、乙二醇、丁醇中的至少一种。

13.步骤1)中的酚醛树脂与硫化铜的质量比为100:10-30。

14.步骤1)中的酚醛树脂与助剂的质量比为100:1-5。

15.步骤1)中的酚醛树脂与有机溶剂的质量比为1-5:95-99。

16.步骤1)中将酚醛树脂、硫化铜、助剂在有机溶剂中混合均匀是将硫化铜、助剂加入酚醛树脂的有机溶剂混合液中。

17.步骤1)中的冷冻干燥的温度为-40~-50℃;冷冻干燥的时间为24-48h。

18.步骤2)中的前驱体材料在700-1100℃下与含磷化合物反应10-60min是将前驱体材料加入管式炉中,然后通入惰性气体排出空气后,在惰性气体下升温至700-110℃,然后再通入含磷化合物气体保温10-60min。含磷化合物气体通入的流量为1-10ml/min。优选的,通入的流量为1-5ml/min。通入含磷化合物气体保温10-60min后,停止通入含磷化合物气体,然后保持温度不变并通入碳源气体1-6h。碳源气体的通入流量为20-50ml/min。通入碳源气体的时间优选为3-6h。

19.含磷化合物气体是将含磷化合物在加热管内加热制成含磷化合物气体。

20.步骤2)中的冷却是在惰性气体气氛中降温。

21.步骤2)中的惰性气体为氩气、氮气中的任意一种。

22.一种钠离子电池,包括正极、负极、隔膜、电解液,所述负极包括负极集流体和设置在负极集流体表面的负极材料层,负极材料层包括负极活性物质,所述负极活性物质为上述的硫化铜掺杂碳基复合材料。

23.本技术的有益效果:1)本技术通过在多孔硬碳中掺杂硫化铜,硫化铜具有电子导电率高的特性,提升硬碳复合材料的电子导电率和离子导电率,进而提高了碳复合材料的充放电性能,特别是倍率性能。同时,硫化铜具有振实密度高的特性,还可以提升材料的振实密度。

24.2)本技术通过气化法将磷化合物掺杂在碳的孔隙中,不仅可以提升材料的比容量,还可以提高碳材料的倍率性能。与固相法掺杂磷化合物相比,本技术制得的碳复合材料具有均匀性好、一致性高,且气化后磷化合物与碳基材料具有较高的结合力的特点。

25.3)本技术的碳复合材料在制备时通过水热反应,可以使硫化铜均匀掺杂在多孔碳前驱体中,制得复合材料粒径均一、颗粒均匀,且在材料中的助剂可以使有机物形成三维网状结构,同时提升材料的层间距,降低阻抗。

附图说明

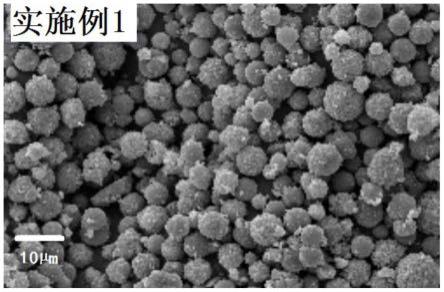

26.图1为本发明实施例1的硫化铜掺杂碳基复合材料的sem图。

具体实施方式

27.为了使本发明所解决的技术问题、技术方案及有益效果更容易理解,下面结合具体实施方式对本发明进行详细说明。

28.实施例1本实施例的硫化铜掺杂碳基复合材料的制备方法包括如下步骤:1)将100g酚醛树脂进行研磨,研磨至粒径为500nm,然后将酚醛树脂加入到乙二醇中,得到质量分数为2wt%的酚醛树脂溶液;2)向步骤1)制得的酚醛树脂溶液中加入20g硫化铜、2g过硫酸铵,分散均匀,然后转移到高压反应釜中,在温度为150℃、压强为3mpa的条件下反应3h,然后过滤,固体在-40℃冷冻干燥24h,得到前驱体材料a;3)将步骤2)制得的前驱体材料a转移到管式炉中,通入氩气排除管内空气,然后升温到950℃;然后向管式炉中通入磷化氢气体,通入时的流量为5ml/min,通入时间为30min;然后停止通磷化氢气体,改通甲烷气体,并保温3h,然后通入氩气并在氩气气氛下降温到室温,将固体粉碎,即得。

29.本实施例的硫化铜掺杂碳基复合材料由上述方法制得。

30.实施例2本实施例的硫化铜掺杂碳基复合材料的制备方法包括如下步骤:1)将100g酚醛树脂进行研磨,研磨至粒径约为100nm,然后将酚醛树脂加入丁醇中,得到质量分数为1wt%的酚醛树脂溶液;2)向步骤1)制得的酚醛树脂溶液中加入10g硫化铜、1g过甲酸,分散均匀,然后转移到高压反应釜中,在温度为100℃、压强为6mpa的条件下反应1h,然后过滤,固体在-40℃冷冻干燥24h,得到前驱体材料a;3)将步骤2)制得的前驱体材料a转移到管式炉中,通入氩气排除管内空气,然后升温到700℃;然后向管式炉中通入三氯化磷气体(将三氯化磷在加热管内加热至100℃再通入),通入时的流量为1ml/min,通入时间为10min;然后停止通三氯化磷气体,改通乙炔气体,并保温1h,然后通入氩气并在氩气气氛下降温到室温,将固体粉碎,即得。

31.本实施例的硫化铜掺杂碳基复合材料由上述方法制得。

32.实施例3本实施例的硫化铜掺杂碳基复合材料的制备方法包括如下步骤:1)将100g酚醛树脂进行研磨,研磨至粒径约为100nm,然后将酚醛树脂加入甲醇中,得到质量分数为5wt%的酚醛树脂溶液;2)向步骤1)制得的酚醛树脂溶液中加入30g硫化铜、5g过氧化环己酮,分散均匀,然后转移到高压反应釜中,在温度为200℃、压强为1mpa的条件下反应1h,然后过滤,固体在-40℃冷冻干燥24h,得到前驱体材料a;3)将步骤2)制得的前驱体材料a转移到管式炉中,通入氩气排除管内空气,然后升温到1100℃;然后向管式炉中通入五氯化磷气体,通入时的流量为10ml/min,通入时间为60min;然后停止通五氯化磷气体,改通甲烷气体,并保温6h,然后通入氩气并在氩气气氛下降温到室温,将固体粉碎,即得。

33.本实施例的硫化铜掺杂碳基复合材料由上述方法制得。

34.实施例4本实施例的硫化铜掺杂碳基复合材料的制备方法包括如下步骤:1)将100g酚醛树脂进行研磨,研磨至粒径约为100nm,然后将酚醛树脂加入丁醇中,得到质量分数为2wt%的酚醛树脂溶液;2)向步骤1)制得的酚醛树脂溶液中加入20g硫化铜、3.5g过氧化苯甲酰,分散均匀,然后转移到高压反应釜中,在温度为200℃、压强为2mpa的条件下反应2.5h,然后过滤,固体在-40℃冷冻干燥24h,得到前驱体材料a;3)将步骤2)制得的前驱体材料a转移到管式炉中,通入氩气排除管内空气,然后升温到900℃;然后向管式炉中通入偏磷酸气体(将偏磷酸在加热管内加热至250℃再通入),通入时的流量为8ml/min,通入时间为60min;然后停止通偏磷酸气体,改通乙炔气体,并保温6h,然后通入氩气并在氩气气氛下降温到室温,将固体粉碎,即得。

35.本实施例的硫化铜掺杂碳基复合材料由上述方法制得。

36.实施例5本实施例的硫化铜掺杂碳基复合材料的制备方法中步骤3)为:3)将步骤2)制得的前驱体材料a转移到管式炉中,通入氩气排除管内空气,然后升温到1100℃;然后向管式炉中通入焦磷酸气体(将偏磷酸在加热管内加热至400℃再通入),通入时的流量为8ml/min,通入时间为60min;然后停止通焦磷酸气体,改通乙炔气体,并保温6h,然后通入氩气并在氩气气氛下降温到室温,将固体粉碎,即得。

37.其余的与实施例4中的相同。

38.对比例1本对比例的碳基复合材料的制备方法包括如下步骤:1)将100g酚醛树脂进行研磨,研磨至粒径约为500nm,然后将酚醛树脂加入乙二醇中,得到质量分数为2wt%的酚醛树脂溶液;2)向步骤1)制得的酚醛树脂溶液转移到高压反应釜中,在温度为150℃、压强为3mpa的条件下反应3h,然后过滤,固体在-40℃冷冻干燥24h,得到前驱体材料;3)将步骤2)制得的前驱体材料转移到管式炉中,通入氩气排除管内空气,然后升温到950℃并保温3h,然后通入氩气并在氩气气氛下降温到室温,将固体粉碎,即得。

39.本对比例的碳基复合材料由上述制备方法制得。

40.对比例2本对比例的碳基复合材料的制备方法包括如下步骤:1)将100g酚醛树脂进行研磨,研磨至粒径为500nm,然后将酚醛树脂加入到乙二醇中,得到质量分数为2wt%的酚醛树脂溶液;2)向步骤1)制得的酚醛树脂溶液中加入20g硫化铜、2g过硫酸铵,分散均匀,然后转移到高压反应釜中,在温度为150℃、压强为3mpa的条件下反应3h,然后过滤,固体在-40℃冷冻干燥24h,得到前驱体材料;3)将步骤2)制得的前驱体材料转移到管式炉中,通入氩气排除管内空气,然后升温到900℃并保温3h,然后通入氩气并在氩气气氛下降温到室温,将固体粉碎,即得。

41.实验例1)sem测试

将实施例1制备的复合材料进行sem测试,结果如图1所示。

42.由图1可以看出,所得复合材料材料呈现颗粒状结构,粒径在5-10

µ

m之间。

43.2)理化测试取实施例1-5和对比例1-2制得的复合材料,按照国家标准gbt-24533-2019《锂离子电池石墨类负极材料》测试其材料的d002、比表面积、振实密度及其比表面积。结果如表1所示。

44.表1理化测试结果对比 d002(nm)比表面积(m2/g)振实密度(g/cm3)粉体电导率(s/cm)实施例10.38912.40.8867实施例20.38711.80.8265实施例30.38512.70.8061实施例40.38412.10.8960实施例50.38211.60.9062对比例10.37911.10.7223对比例20.3787.80.7134由表1可以看出,本技术的碳复合材料形貌规则,颗粒均匀,整体呈近似球形结构,本技术的碳复合材料在振实密度及其比表面积方面优于对比例,说明本技术的制备工艺对碳复合材料颗粒粒径细化有一定的促进作用。

45.3)扣电测试取实施例1-5和对比例1-2制得的复合材料作为负极活性物质,按照负极活性物质、cmc、sbr、sp、h2o的质量比为95:2.5:1.5:1:150混合均匀,合浆,涂覆在负极集流体上,干燥,切片,制得负极片。然后以钠片为正极片,电解液采用1mol/l的双三氟甲基磺酰亚胺溶液,其中溶剂为1,3-环氧戊环和乙二醇二甲醚按照体积比1:1混合得到的混合物,电解液中还加入了nano3作为添加剂,电解液中的nano3浓度为0.1mol/l。隔膜采用聚乙烯pe、聚丙烯pp、聚乙丙烯pep的复合膜。

46.扣式电池装配在充氩气的手套箱中进行,电化学性能在武汉蓝电ct2001a型电池测试仪上进行,充放电电压范围控制在0-2.5v,充放电倍率为0.1c。最终组装成的扣式电池分别标记为a1、a2、a3、a4、a5和b1、b2。同时测试电池2c倍率放电下的比容量,并计算倍率性能(2c/0.1c)。

47.表2 电化学性能测试结果对比 首次放电容量(mah/g)首次效率(%)倍率性能(2c/0.1c)实施例1328.290.491.2实施例2316.789.490.8实施例3312.889.590.3实施例4310.589.490.7实施例5308.789.590.6对比例1269.584.484.2对比例2255.483.282.9由表1可以看出,本技术的碳复合材料首次放电容量大,而且倍率放电性能优良,

其原因可能为,采用硫化铜掺杂能够提升材料的电子导电率,降低其副反应,提升材料的克容量发挥及其首次效率;同时通过气化法将磷化合物掺杂在硬碳孔隙中,进一步提升材料的比容量和改善倍率性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1