晶片衬底的粘片装置及粘接蜡涂覆方法与流程

1.本发明涉及半导体器件制备技术领域,尤其涉及一种晶片衬底的粘片装置及粘接蜡涂覆方法。

背景技术:

2.碲锌镉(cdznte)材料是液相外延碲镉汞(hgcdte)薄膜的最佳衬底材料。晶片加工的表面质量以及厚度均匀性ttv直接影响碲镉汞液相外延层的晶格质量及后道的器件加工工艺。

3.cdznte衬底加工的工艺分为切割、倒角、研磨、抛光以及腐蚀清洗等几大工序。其中抛光工序目前主要以单面粘蜡抛光为主,需要将碲锌镉晶片粘接至ttv很好地玻璃板上进行后续抛光工艺。蜡层的均匀性以及可靠性是影响抛光质量的最重要影响因素之一。

技术实现要素:

4.本发明要解决的技术问题是如何提高衬底层的表面质量及厚度均匀性,本发明提出一种晶片衬底的粘片装置及粘接蜡涂覆方法。

5.根据本发明实施例的衬底晶片的粘片装置,包括:

6.盛料板,用于盛放玻璃载板和衬底晶片;

7.真空吸附台,用于承载并真空吸附所述玻璃载板,同时对玻璃板进行加热;

8.抓取系统,用于将所述玻璃载板和所述衬底晶片依次从所述盛料板转移至所述真空吸附台,同时配合所述真空吸附台的转动实现所述衬底晶片与所述玻璃载板之间粘接蜡的均匀分布;

9.滴蜡器,用于向所述玻璃载板滴粘接蜡。

10.根据本发明实施例的衬底晶片的粘片装置,可以实现批量自动化衬底晶片粘片,提高粘片效率及质量控制一致性,解决了大尺寸衬底晶片表面加工过程中表面平整度差的问题,对后续的外延和器件互连的成品率提高有较大贡献。

11.根据本发明的一些实施例,所述抓取系统包括:

12.吸附组件,用于吸附所述玻璃载板或所述衬底晶片;

13.驱动导轨,所述吸附组件设于所述驱动导轨,所述驱动导轨带动所述吸附组件,将所述玻璃载板和所述衬底晶片从所述盛料板上移动至真空吸附台上,同时用于匀蜡过程中衬底晶片的移动。

14.在本发明的一些实施例中,所述玻璃载板和所述衬底晶片移动至所述真空吸附台后,所述驱动导轨驱动所述吸附组件带动所述衬底晶片相对于所述玻璃载板沿交叉垂直方向滑动多次,每方向滑动距离超过所处衬底晶片外接圆半径。

15.根据本发明的一些实施例,所述吸附组件包括:

16.吸头,所述吸头为硅橡胶吸头;

17.压簧,位于所述吸头与所述驱动导轨之间,所述压簧的线径范围为0.2mm~0.5mm,

用于提供所述吸头在下降接触到晶片表面后继续下降的余量范围为5mm~10mm。

18.在本发明的一些实施例中,所述粘片装置还包括:

19.下料系统,所述下料系统靠近所述真空吸附台设置,用于从所述真空吸附台取下制备完成粘接蜡的衬底晶片。

20.根据本发明的一些实施例,所述盛料板设置有多个用于放置所述玻璃载板和所述衬底晶片的凹槽。

21.在本发明的一些实施例中,所述粘接蜡为热熔型粘接蜡,所述粘接蜡的软化点温度范围为:55℃至150℃。

22.根据本发明实施例的衬底晶片的粘接蜡涂覆方法,所述方法采用如上所述的衬底晶片的粘片装置进行衬底晶片粘接蜡的涂覆,所述方法包括:

23.s100,将衬底晶片和玻璃载板放置于所述盛料板;

24.s200,抓取系统将所述玻璃载板从所述盛料板移动至真空吸附台,真空吸附台吸附固定玻璃载板,同时对所述玻璃载板进行加热;

25.s300,滴蜡器在所述玻璃载板滴下预设量的粘接蜡;

26.s400,抓取系统将衬底晶片由盛料板吸取并放置于带粘接蜡的所述玻璃载板中心,停置预设时间,抓取系统带动所述衬底晶片在玻璃载板表面沿交叉垂直方向滑动多次,并在晶片处于玻璃载板一侧时停顿,配合真空吸附台转动进一步匀蜡,完成匀蜡过程后,所述抓取系统带动所述衬底晶片回到玻璃载板中心。

27.根据本发明实施例的衬底晶片的粘接蜡涂覆方法,可以实现批量自动化衬底晶片粘片,提高粘片效率及质量控制一致性,解决了大尺寸衬底晶片表面加工过程中表面平整度差的问题,对后续的外延和器件互连的成品率提高有较大贡献。

附图说明

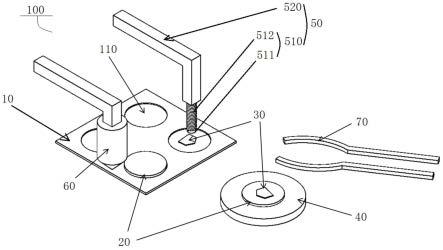

28.图1为根据本发明实施例的衬底晶片的粘片装置的结构示意图;

29.图2为据本发明实施例的衬底晶片的粘接蜡涂覆方法流程示意图;

30.图3为据本发明实施例的衬底晶片的粘接蜡涂覆方法流程图;

31.图4为据本发明实施例的衬底晶片放在玻璃载板上的初始位置示意图;

32.图5为根据本发明实施例的晶片相对玻璃载板的交叉垂直滑动方向示意图;

33.图6为根据本发明实施例的玻璃载板转动时衬底晶片停顿位置示意图。

34.附图标记:

35.粘片装置100,

36.盛料板10,凹槽110,

37.玻璃载板20,

38.衬底晶片30,

39.真空吸附台40,

40.抓取系统50,吸附组件510,吸头511,压簧512,驱动导轨520,

41.滴蜡器60,

42.下料系统70。

具体实施方式

43.为更进一步阐述本发明为达成预定目的所采取的技术手段及功效,以下结合附图及较佳实施例,对本发明进行详细说明如后。

44.本发明中说明书中对方法流程的描述及本发明说明书附图中流程图的步骤并非必须按步骤标号严格执行,方法步骤是可以改变执行顺序的。而且,可以省略某些步骤,将多个步骤合并为一个步骤执行,和/或将一个步骤分解为多个步骤执行。

45.碲锌镉材料是典型的软脆材料,机械加工性能较为特殊,容易产生厚度不均匀或表面划痕缺陷等问题。对于碲锌镉晶片来说,主要需要保证晶片的ttv要求,因此粘接过程的晶片粘接厚度一致性控制尤为重要。

46.目前,碲锌镉粘片主要采用手工粘接的方式,通过工艺人员的经验积累,利用镊子推动晶片使蜡层均匀,因此存在粘片效率低、人员依赖性强、工艺质量一致性差,容易损伤晶片表面等问题。

47.本发明提出一种晶片衬底的粘片装置100及粘接蜡涂覆方法,以解决碲锌镉晶片粘片过程自动化问题,提高粘片效率及质量控制一致性。

48.如图1所示,根据本发明实施例的衬底晶片的粘片装置100,包括:盛料板10、真空吸附台40、抓取系统50及滴蜡器60。

49.其中,盛料板10用于盛放玻璃载板20和衬底晶片30。其中,衬底晶片30可以是碲锌镉晶片或其他材质衬底晶片30。

50.真空吸附台40靠近盛料板10设置,用于承载玻璃载板20,以在玻璃载板20涂覆衬底晶片30的粘接蜡。可以理解的是,玻璃载板20具有良好的表面平整度,采用玻璃载板20作为载板对衬底晶片30涂覆粘接蜡,可以提高衬底晶片30表面粘接蜡涂覆的均匀性,从而可以提高衬底层的表面质量及厚度均匀性。

51.抓取系统50用于将玻璃载板20和衬底晶片30从盛料板10转移至真空吸附台40。由此,可以通过抓取系统50实现玻璃载板20和衬底晶片30位置的自动化移动,提高乐衬底晶片30的粘接蜡涂覆效率。

52.滴蜡器60用于向玻璃载板20滴粘接蜡。采用滴蜡器60滴蜡有利于对粘接蜡涂覆量的控制和调节,而且,可以实现粘接蜡的自动滴加。

53.根据本发明实施例的衬底晶片30的粘片装置100,可以实现批量自动化衬底晶片30粘片,提高粘片效率及质量控制一致性,解决了大尺寸衬底晶片30表面加工过程中表面平整度差的问题,对后续的外延和器件互连的成品率提高有较大贡献。

54.根据本发明的一些实施例,如图1所示,抓取系统50包括:吸附组件510和驱动导轨520。

55.其中,吸附组件510用于吸附玻璃载板20或衬底晶片30。例如,吸附组件510可以采用真空吸附原理吸附玻璃载板20或衬底晶片30。吸附组件510设于驱动导轨520,驱动导轨520带动吸附组件510,将玻璃载板20和衬底晶片30从盛料板10上移动至真空吸附台40上。

56.在本发明的一些实施例中,如图4和图5所示,玻璃载板20和衬底晶片30移动至真空吸附台40后,驱动导轨520驱动吸附组件510带动衬底晶片30相对于玻璃载板20沿交叉垂直方向滑动多次,并在衬底晶片30处于玻璃载板20一侧时停顿,配合真空吸附台40转动进一步匀蜡,完成后抓取系统50带动衬底晶片30回到玻璃载板20中心。由此,可以提高衬底晶

片30表面粘接蜡涂覆的均匀性。

57.根据本发明的一些实施例,如图1所示,吸附组件510包括:吸头511和压簧512,

58.吸头511为硅橡胶吸头511,硅橡胶吸头511具有良好的柔软度,采用硅橡胶吸头511可以避免划损玻璃载板20的衬底晶片30。压簧512位于吸头511与驱动导轨520之间,压簧512的线径范围为0.2mm~0.5mm,挤压压簧512提供吸头511在接触衬底晶片30表面后继续下降的余量范围为5mm~10mm,大幅提高抓取系统50吸附衬底晶片30的可靠性。

59.在本发明的一些实施例中,如图1所示,粘片装置100还包括:下料系统70,用于从真空吸附台40取下完成粘接的衬底晶片30。

60.根据本发明的一些实施例,真空吸附台40具有用于吸附玻璃载板20的真空吸附模块。例如,真空吸附模块可以通过真空吸附来吸附固定玻璃载板20。

61.在本发明的一些实施例中,真空吸附台40设置有加热模块,用于加热玻璃载板20上的粘接蜡。由此,可以通过加热模块加热玻璃载板20使粘接蜡融化。

62.根据本发明的一些实施例,如图1所示,盛料板10设置有多个用于放置玻璃载板20和衬底晶片30的凹槽110。由此,可以将玻璃载板20和衬底晶片30放置于凹槽110内,避免玻璃载板20和衬底晶片30滑落损坏。

63.在本发明的一些实施例中,粘接蜡为热熔型粘接蜡,粘接蜡的软化点温度范围为:55℃至150℃。

64.根据本发明实施例的衬底晶片30的粘接蜡涂覆方法,如图2和图3所示,方法采用如上的衬底晶片30的粘片装置100进行衬底晶片30粘接蜡的涂覆,方法包括:

65.s100,将衬底晶片30和玻璃载板20放置于盛料板10;

66.s200,抓取系统50将玻璃载板20从盛料板10移动至真空吸附台40,真空吸附台40吸附固定玻璃载板20,同时对玻璃载板20进行加热;

67.s300,滴蜡器60在玻璃载板20滴下预设量的粘接蜡;

68.s400,结合图4-图6所示,抓取系统50将衬底晶片30由盛料板10吸取并放置于带粘接蜡的玻璃载板20,停置预设时间,抓取系统50带动衬底晶片30在玻璃载板20表面沿交叉垂直方向滑动多次,并在衬底晶片30处于玻璃载板20一侧时停顿,配合真空吸附台40转动进一步匀蜡。完成后抓取系统50带动衬底晶片30回到玻璃载板20中心。

69.根据本发明实施例的衬底晶片30的粘接蜡涂覆方法,可以实现批量自动化衬底晶片30粘片,提高粘片效率及质量控制一致性,解决了大尺寸衬底晶片30表面加工过程中表面平整度差的问题,对后续的外延和器件互连的成品率提高有较大贡献。

70.下面参照附图详细描述根据本发明的衬底晶片30的粘片装置100及粘接蜡涂覆方法。值得理解的是,下述描述仅是示例性描述,而不应理解为对本发明的具体限制。

71.如图1所示,本发明的自动粘片装置100包括:盛料板10、抓取系统50、滴蜡器60、真空吸附台40以及下料系统70。

72.其中,盛料板10用于初始盛放抛光用玻璃载板20以及碲锌镉晶片(即图1中所示的衬底晶片30),为保证抓取系统50能够抓取碲锌镉晶片的可靠性以及放置碲锌镉晶片时晶片中心与玻璃板中心重合,盛料板10上晶片放置时有定位参考凹槽。

73.抓取系统50包含三轴运动的驱动导轨520以及真空吸头511,通过三轴运动的驱动导轨520使真空吸头511能够从盛料板10上将抛光用玻璃载板20以及衬底晶片30抓取至真

空吸附台40上,并在真空吸附台40上带动衬底30晶片相对于玻璃载板20运动。

74.真空吸头511为硅橡胶材质,其规格尺寸可以有多个,针对玻璃载板20以及衬底晶片30的大小可以采用不同的吸头511。真空吸头511上带有压簧512,压簧512线径0.2mm~0.5mm,下降时有5mm~10mm压缩余量。

75.滴蜡器60用于在抛光用玻璃载板20上滴出适量粘接蜡,使衬底晶片30粘接在玻璃载板20上,所用粘接蜡为热熔型粘接蜡,软化点在55℃~150℃范围。

76.真空吸附台40包含加热功能和真空吸附功能,用于加热及吸附抛光用玻璃载板20,可旋转使衬底晶片30相对玻璃载板20绕行一圈。

77.下料系统70采用机械夹持方式,用于将带衬底晶片30的玻璃载板20取走使粘接蜡凝固,下料系统70采用运动传送带盛放带晶片的玻璃板,从而形成连续下料。

78.如图2和图3所示,衬底晶片的粘接蜡涂覆方法包括:

79.s100,将一批次的衬底晶片30和抛光用玻璃载板20放置于盛料板10对应凹槽110中心。

80.s200,抓取系统50将三轴驱动导轨520的坐标系统在玻璃载板20正面中心吸取玻璃载板20,并将其放置于一直处于恒定温度(大于滴蜡器60所用粘接蜡的熔点10℃以上)的真空吸附台40中央,真空吸附台40开启真空,吸附住玻璃载板20,同时对玻璃载板20进行加热。

81.s300,滴蜡器60在玻璃载板20正面中央滴下适量的蜡,滴蜡量的多少可根据一批次内衬底晶片30的面积进行调节。

82.s400,抓取系统50将衬底晶片30由盛料板10吸取并放置于带粘接蜡的玻璃载板20中央,等待一定的时间,保证所滴粘接蜡在真空吸附台40上熔化完全。真空吸头511再次真空吸住衬底晶片30并带动衬底晶片30在玻璃载板20上方表面水平竖直滑动2次以上,每次行程不小于衬底晶片30外接圆半径。滑动完成后,衬底晶片30停在玻璃载板20一侧,同时真空吸附台40转动一圈,然后吸头511带动衬底晶片30回到玻璃载板20中央,完成匀蜡过程。真空吸头511吸住衬底晶片30按压在玻璃板上的力度需进一步调节,保证匀蜡后玻璃载板20与衬底晶片30之间的粘接蜡层不存在孔隙气泡。

83.匀蜡完成后,真空吸附台40取消真空,下料系统70轻轻抓取玻璃载板20,将玻璃载板20移至流动的传送带上,传送过程中粘接蜡逐渐冷却,在衬底晶片30粘接好后推出传送带,形成连续下料。

84.综上所述,本发明可以实现批量自动化碲锌镉晶片粘片,提高粘片效率及质量控制一致性,解决了大尺寸碲锌镉衬底表面加工过程中表面平整度差的问题,对后续的外延和器件互连的成品率提高有较大贡献。

85.通过具体实施方式的说明,应当可对本发明为达成预定目的所采取的技术手段及功效得以更加深入且具体的了解,然而所附图示仅是提供参考与说明之用,并非用来对本发明加以限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1