一种钕铁硼稀土永磁材料的高通量晶界扩散方法与流程

1.本发明涉及稀土永磁领域,具体涉及一种钕铁硼稀土永磁材料的高通量晶界扩散方法。

背景技术:

2.第三代稀土永磁钕铁硼具有其他永磁材料无法比拟的高能量密度,广泛应用于信息、航空航天和自动化等高新技术领域,在整个永磁材料市场占有率接近2/3。近年来,在低碳经济的全球化背景下,我国正迈入多元化能源时代,风力发电以及新能源汽车产业发展迅速,对高端钕铁硼产品的磁性能提出了更高要求。

3.钕铁硼永磁材料的磁性能不仅与成分有关,还受到材料显微组织结构,尤其是晶界相、主相晶粒边界层等微结构的影响。通过晶界相调控和优化显微组织,改善钕铁硼永磁材料的磁性能,一直受到国内外研究人员的广泛关注。通过晶界扩散技术,可以强化主相晶粒边界层的磁晶各向异性场,可以调控晶界相成分、分布和磁性,提高磁体的矫顽力和温度稳定性。但是,经过多年发展,扩散源的成分体系选择趋于多元化,不同扩散源的熔点和扩散效率不同,对综合磁性能的影响趋于复杂化。因此,适用于不同成分钕铁硼基体的扩散源设计,及扩散温度、扩散时间、多步扩散等扩散工艺设计面临研发周期长、成效慢、磁体综合性能难以协同提升等困境,迫切需要寻找一种适用于钕铁硼稀土永磁材料的高通量晶界扩散方法,实现高性能磁体的高效开发。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种钕铁硼稀土永磁材料的高通量晶界扩散方法,采用放电等离子烧结方法使扩散源和钕铁硼磁体形成紧密结合的高效扩散界面,采用高频感应加热对磁体进行加热,获得扩散温度连续变化的扩散磁体,缩短实验周期,快速掌握扩散热动力学和磁性能的关联。

5.本发明中一种钕铁硼稀土永磁材料的高通量晶界扩散方法,其主要特征在于包括以下步骤:

6.1)对钕铁硼磁体和扩散源进行表面处理,然后将钕铁硼磁体和扩散源以交错层垛的方式放入放电等离子装置中进行放电等离子低温压制烧结,使磁体和扩散源紧密结合;

7.2)将试样密封于真空石英玻璃管中,采用高频感应加热对试样进行扩散热处理,一次制备出扩散温度连续变化的晶界扩散磁体;

8.3)将扩散后的磁体置于真空退火炉中,进行低温退火处理,得到最终磁体;

9.4)高通量测试磁体不同温度段扩散区域的成分分布、微结构和磁性能。

10.其特征在于,步骤1)中所述钕铁硼磁体,其尺寸为长(10~70mm)

×

宽(3~10mm)

×

厚(3~10mm),所述扩散源,其尺寸为(10~70mm)

×

宽(3~10mm)

×

厚(0.5~10mm)。

11.其特征在于,步骤1)中所述扩散源成分包括稀土元素la、ce、pr、pm、sm、eu、nd、dy、gd、tb、ho、er、tm、yb、lu,以及金属元素fe、ga、ti、cu、al、co、nb、zr、ta、v、mo、mn、ag、mg、zn

中的一种或几种。

12.其特征在于,步骤1)中所述放电等离子低温压制烧结,烧结制度为:以50~800℃/min的升温速率快速升温至450~900℃,保温1~30min,施加压力1~200mpa。

13.其特征在于,步骤2)中所述的高频感应加热,磁体中间段可加热至700~1000℃,磁体各段温度稳定后,用红外测温仪测得各段具体温度,并对各段做标记,保温0.5~12h。

14.其特征在于,步骤3)中所述的低温退火处理,退火温度为400~700℃,退火时间为0.2~8h。

15.本发明与现有技术相比具有的有益效果:

16.1)可堆垛多层钕铁硼磁体及扩散源,同时获得多种不同的扩散界面,一次实验可以获得多种扩散体系的实验结果;

17.2)经放电等离子低温压制烧结,钕铁硼磁体和扩散源各层堆垛之间紧密结合,界面稳定牢固,大大提高实验效率;

18.3)采用高频感应加热进行扩散热处理,对磁体中间段进行局部加热,利用金属热传导性,一次可以做出扩散温度连续变化的样品,实验效率高,而传统方法一次只能做单个温度的扩散实验;

19.4)本发明提供的实验方法准确性较高,单个实验样品的感应加热段两端温度对称分布,在后续检测中可相互印证实验结果的可靠性;

20.5)在单次制备检测过程即相当于传统方法中的大量制备和检测步骤,实现高性能晶界扩散磁体的高效开发。

附图说明

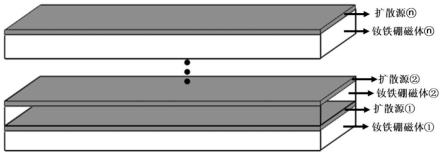

21.图1为多层钕铁硼磁体和不同扩散源交错层垛的示意图。

具体实施方式

22.下面结合具体实施例对本发明做进一步说明,但本发明并不仅仅局限于以下实施例:

23.实施例1:

24.1)以质量百分比计,准备成分为(pr

0.2

nd

0.8

)

31

fe

bal

cu

0.3

zr

0.15

al

0.4

ga

0.3b1.0

的钕铁硼磁体和成分为dy

70

al

30

的扩散源,钕铁硼磁体尺寸为长(60mm)

×

宽(10mm)

×

厚(5mm),扩散源尺寸为长(60mm)

×

宽(10mm)

×

厚(1mm)。对钕铁硼磁体和扩散源长(60mm)

×

宽(10mm)表面进行400#、600#、800#、1000#、1200#的砂纸打磨抛光,并清洗表面油污之后,以上下层垛方式放入放电等离子装置中进行放电等离子低温压制烧结,以200℃/min的升温速度快速升温至800℃,保温8min,施加压力50mpa,使磁体和扩散源紧密结合;

25.2)将试样密封于真空石英玻璃管中,采用高频感应加热对试样进行扩散热处理,将样品长度方向的中间位置放于感应线圈中,逐渐升高加热功率,采用红外测温仪测量感应线圈对应位置的温度,待温度达到950℃左右时,停止提升功率保持温度,并采用红外测温仪测量各位置的温度稳定后,保持感应加热功率不变,保温扩散6h,一次制备出扩散温度连续变化的晶界扩散磁体;

26.3)将扩散后的磁体置于真空退火炉中,进行低温退火处理,退火温度为490℃,退

火时间为4h,然后随炉冷却,得到最终磁体;

27.4)扩散截面制样后,采用扫描电镜和电子探针等观察不同温度段扩散区域的成分和微结构;采用磁性测量系统和磁光克尔镜等测试不同温度段扩散区域的磁性能和磁畴结构。

28.实施例2:

29.1)以质量百分比计,准备成分为(pr

0.2

nd

0.8

)

30.2

dy

1.0

fe

bal

co

0.3

zr

0.2

ga

0.25

al

0.25

cu

0.25b0.98

的钕铁硼磁体

①

和成分为(pr

0.2

nd

0.8

)

20.2

ce

11.0

fe

bal

co

0.3

zr

0.2

ga

0.25

al

0.25

cu

0.25b0.98

的钕铁硼磁体

②

,成分为pr

80

ga

20

的扩散源

①

和dy

70

cu

30

的扩散源

②

,两种钕铁硼磁体尺寸为长(60mm)

×

宽(10mm)

×

厚(6mm),两种扩散源尺寸为长(60mm)

×

宽(10mm)

×

厚(1mm)。对钕铁硼磁体和扩散源长(60mm)

×

宽(10mm)表面进行400#、600#、800#、1000#、1200#的砂纸打磨抛光,并清洗表面油污之后,以上下层垛方式(磁体

①

/扩散源

①

/磁体

②

/扩散源

②

)放入放电等离子装置中进行放电等离子低温压制烧结,以200℃/min的升温速度快速升温至700℃,保温10min,施加压力25mpa,使磁体和扩散源紧密结合;

30.2)将试样密封于真空石英玻璃管中,采用高频感应加热对试样进行扩散热处理,将样品长度方向的中间位置放于感应线圈中,逐渐升高加热功率,采用红外测温仪测量感应线圈对应位置的温度,待温度达到900℃左右时,停止提升功率保持温度,并采用红外测温仪测量各位置的温度稳定后,保持感应加热功率不变,保温扩散10h,一次制备出扩散温度连续变化的晶界扩散磁体;

31.3)将扩散后的磁体置于真空退火炉中,进行低温退火处理,退火温度为500℃,退火时间为3h,然后随炉冷却,得到最终磁体;

32.4)扩散截面制样后,采用扫描电镜和电子探针等观察不同温度段扩散区域的成分和微结构;采用磁性测量系统和磁光克尔镜等测试不同温度段扩散区域的磁性能和磁畴结构。

33.实施例3:

34.1)以质量百分比计,准备成分为(pr

0.2

nd

0.8

)

30

dy

2.0

fe

bal

co

0.5

nb

0.1

ga

0.2

al

0.3

cu

0.2b1.02

的磁体

①

和成分为(pr

0.2

nd

0.8

)

22

la

5.0

ce

5.0

fe

bal

co

0.5

nb

0.1

ga

0.2

al

0.3

cu

0.2b1.02

的磁体

②

和成分为(pr

0.2

nd

0.8

)

17

la

5.0

ce

10.0

fe

bal

co

0.5

nb

0.1

ga

0.2

al

0.3

cu

0.2b1.02

的磁体

③

,成分为tb

40

dy

10

la

10

cu

20

al

20

的扩散源

①

、pr

40

dy

30

la5ce5cu

20

的扩散源

②

和pr

40

tb

40

cu

20

的扩散源

③

,三种钕铁硼磁体尺寸为长(50mm)

×

宽(6mm)

×

厚(3mm),三种扩散源尺寸为长(50mm)

×

宽(6mm)

×

厚(0.5mm)。对钕铁硼磁体和扩散源长(50mm)

×

宽(6mm)表面进行400#、600#、800#、1000#、1200#的砂纸打磨抛光,并清洗表面油污之后,以上下层垛方式(磁体

①

/扩散源

①

/磁体

②

/扩散源

②

/磁体

③

/扩散源

③

)放入放电等离子装置中进行放电等离子低温压制烧结,以100℃/min的升温速度快速升温至600℃,保温5min,施加压力10mpa,使磁体和扩散源紧密结合;

35.2)将试样密封于真空石英玻璃管中,采用高频感应加热对试样进行扩散热处理,将样品长度方向的中间位置放于感应线圈中,逐渐升高加热功率,采用红外测温仪测量感应线圈对应位置的温度,待温度达到850℃左右时,停止提升功率保持温度,并采用红外测温仪测量各位置的温度稳定后,保持感应加热功率不变,保温扩散5h,一次制备出扩散温度连续变化的晶界扩散磁体;

36.3)将扩散后的磁体置于真空退火炉中,进行低温退火处理,退火温度为500℃,退火时间为4.5h,然后随炉冷却,得到最终磁体;

37.4)扩散截面制样后,采用扫描电镜和电子探针等观察不同温度段扩散区域的成分分布和微结构;采用磁性测量系统和磁光克尔镜等测试不同温度段扩散区域的磁性能和磁畴结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1